1..发动机

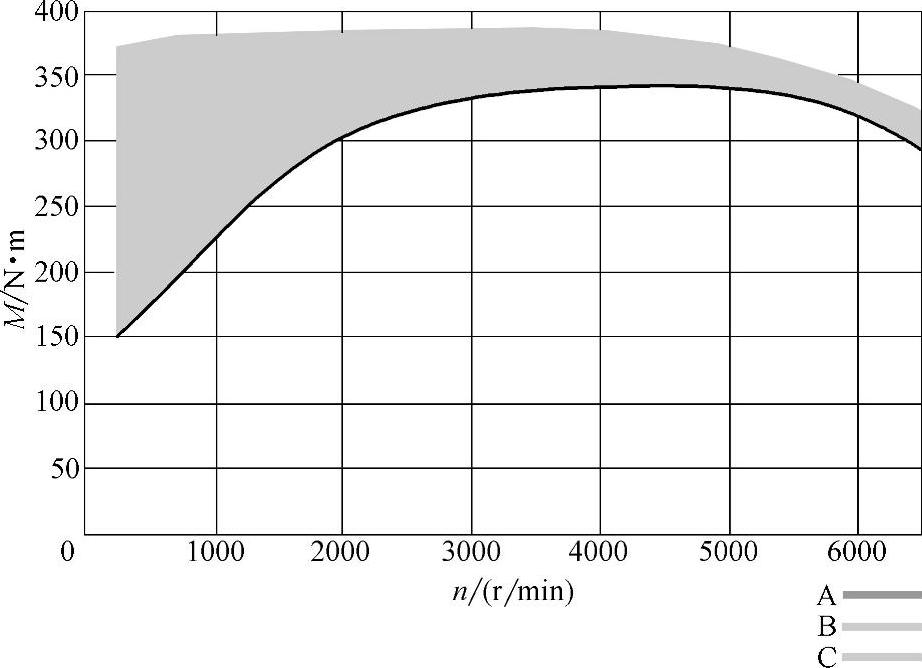

发动机272.974(图1-10)针对混合动力驱动进行了改进和优化。由于采用了新气缸盖、具有改进后的可变正时凸轮轴以及有别于原型的活塞,输出功率增加了5kW,通过采用Atkinson原理提高了热效率,改善了燃油消耗率,并降低了车辆在部分负荷条件下的燃油消耗量(图1-11和图1-12)。

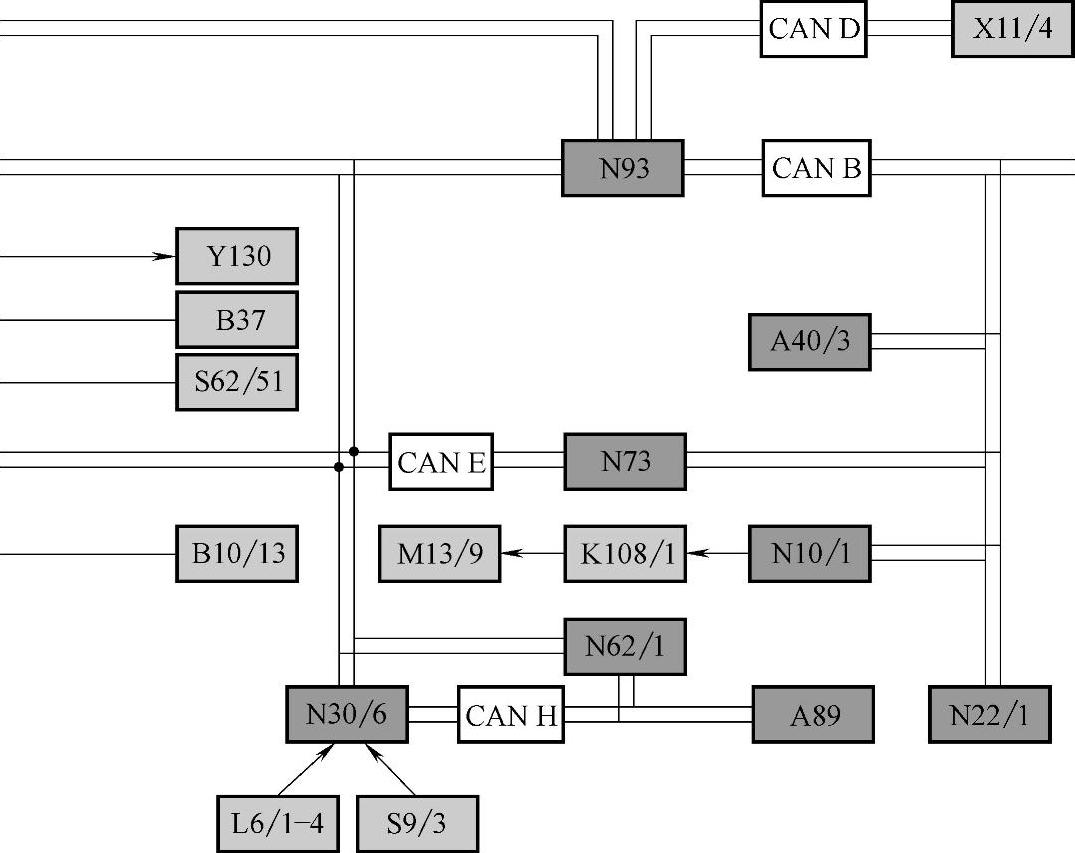

图1-4 网络控制图(二)

A40/3—COMAND控制单元 A89—DTR控制单元(装配增强型限距控制系统或自动智能巡航控制系统) B10/13—低温回路温度传感器 B37—加速踏板传感器 CAN B—车内CAN CAN D—诊断CAN CAN E—底盘CAN CAN H—车辆动态CAN K108/1—循环泵继电器2(电力电子) L6/1—左前转速传感器 L6/2—右前转速传感器 L6/3—左后转速传感器 L6/4—右后转速传感器 M13/9—循环泵2(电力电子) N10/1—带熔丝和继电器模块的前侧 N22/1—自动空调(KLA)控制单元 N30/6—再生制动系统(RBS)控制单元 N62/1—雷达传感器控制单元(SGR)(装配增强型限距控制系统或自动智能巡航控制) N73—控制单元 N93—中央网关控制单元 S9/3—混合动力制动灯开关 S62/51—混合动力发动机罩接触开关 X11/4—数据传输连接器 Y130—发动机油泵阀

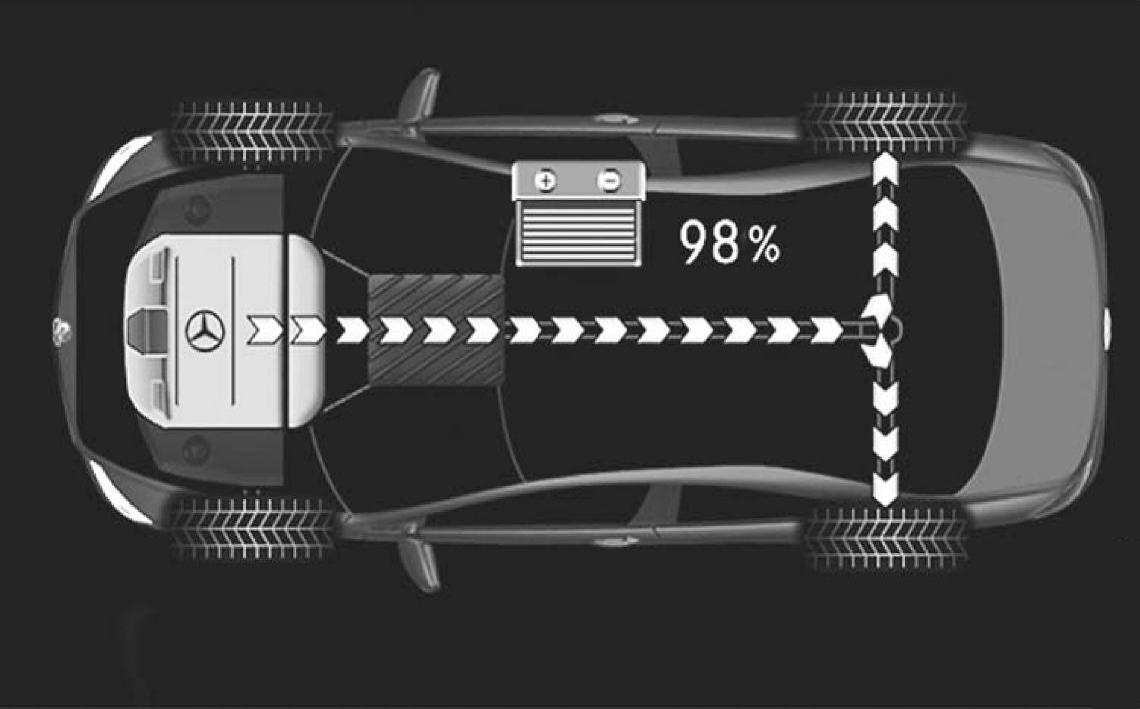

图1-5 驱动模式

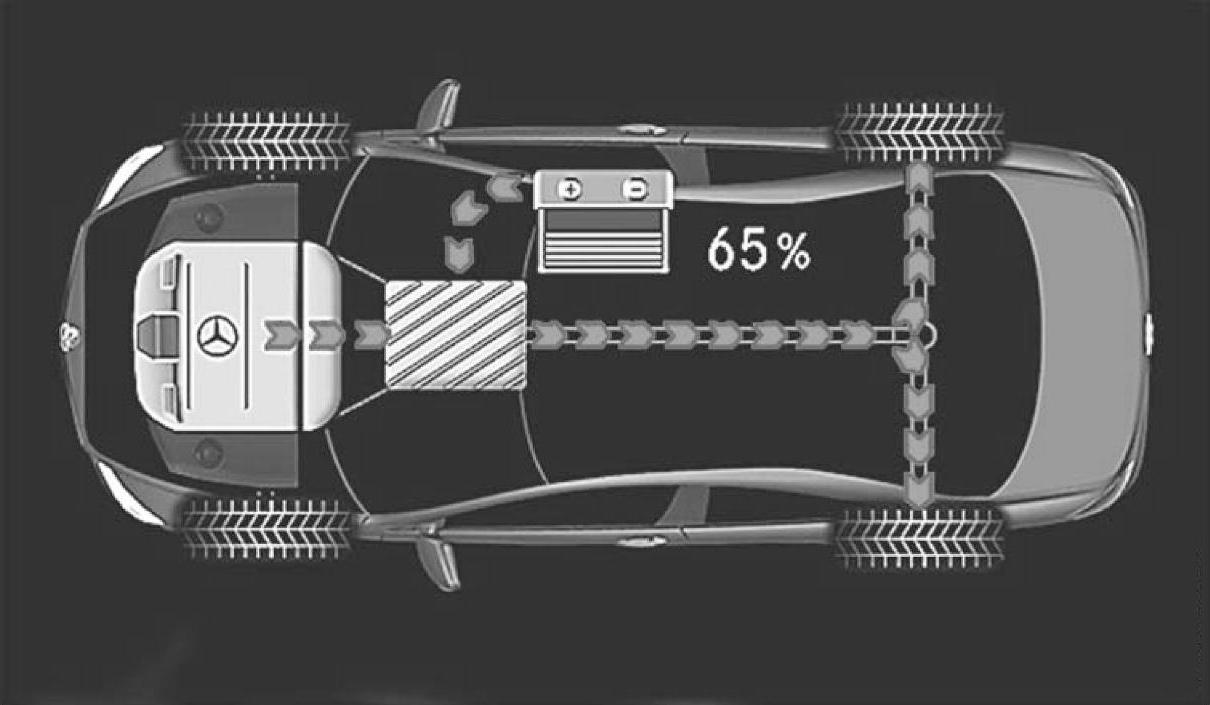

图1-6 加速模式

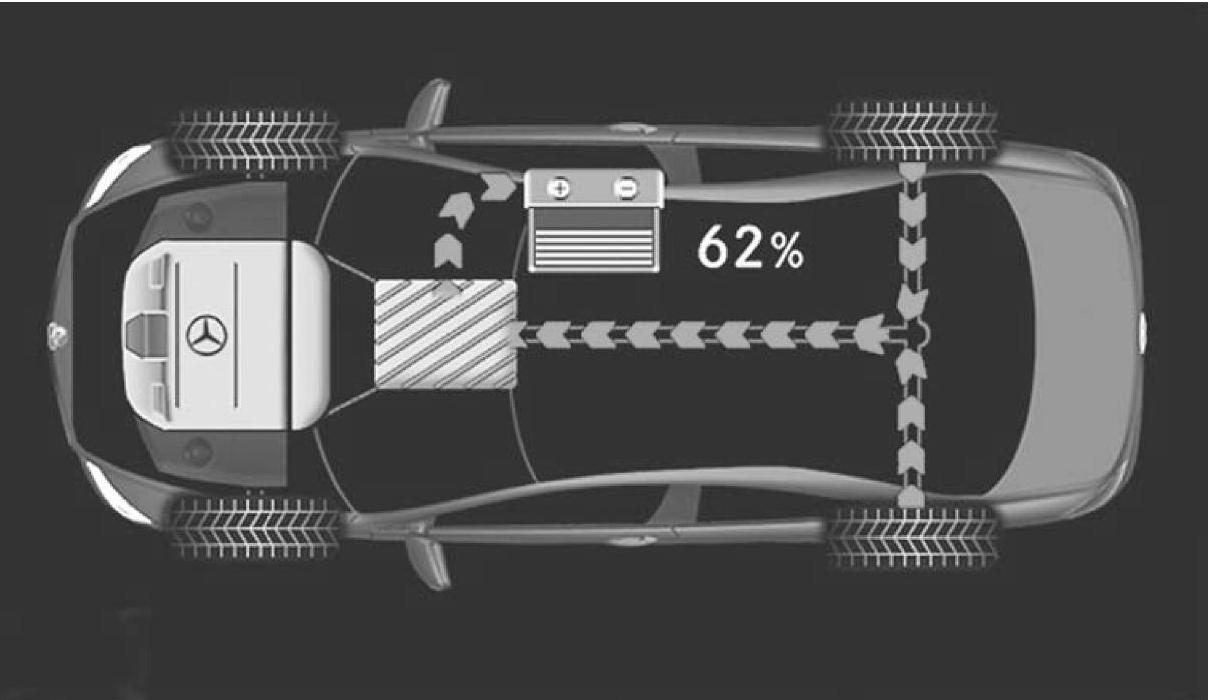

图1-7 发电机模式

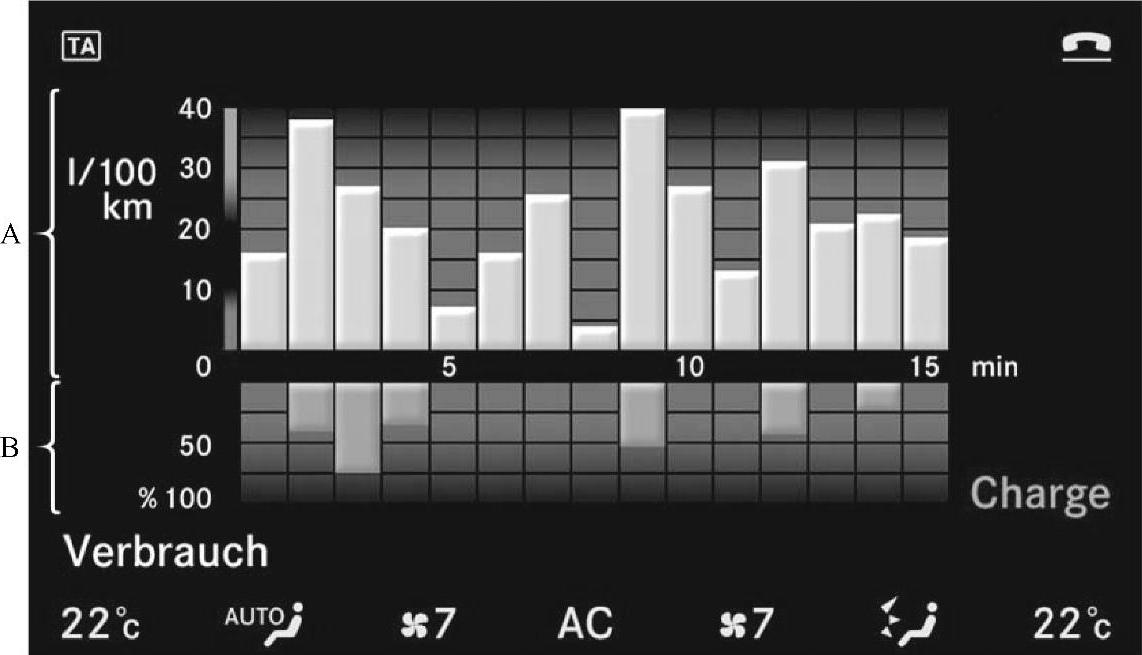

图1-8 燃油消耗量和能量平衡显示

A—过去15min的燃油消耗量 B—高压蓄电池在过去15min回收能量的显示

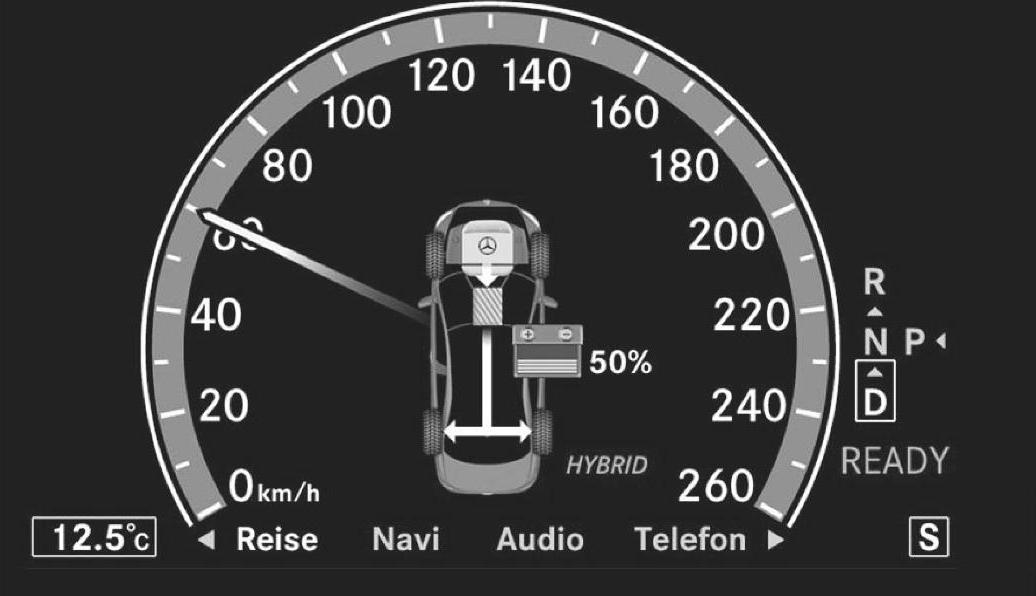

图1-9 仪表盘显示

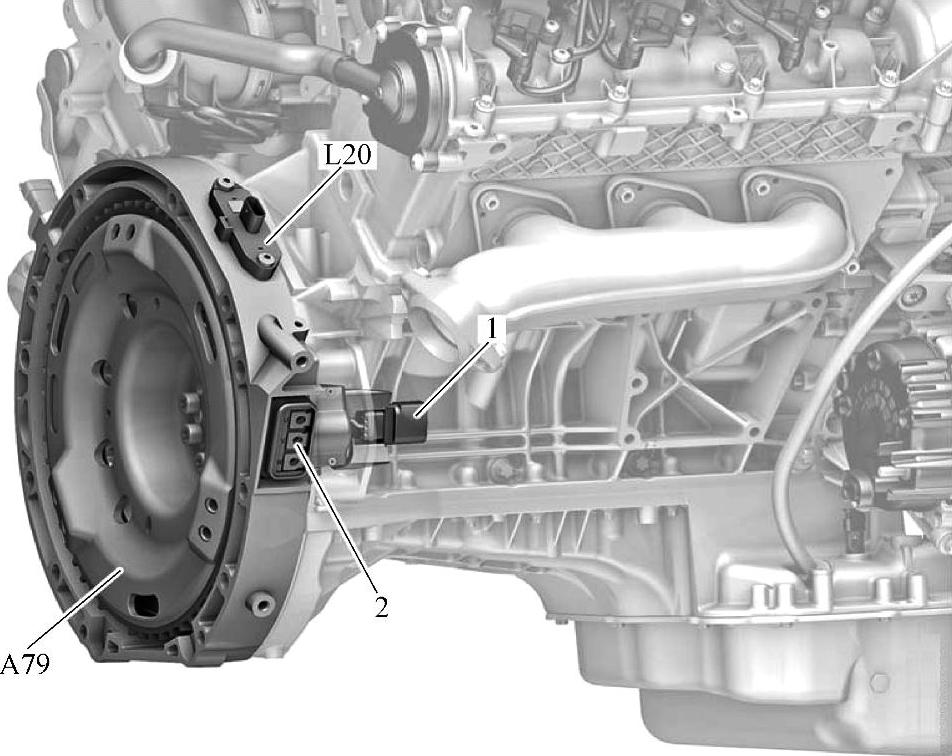

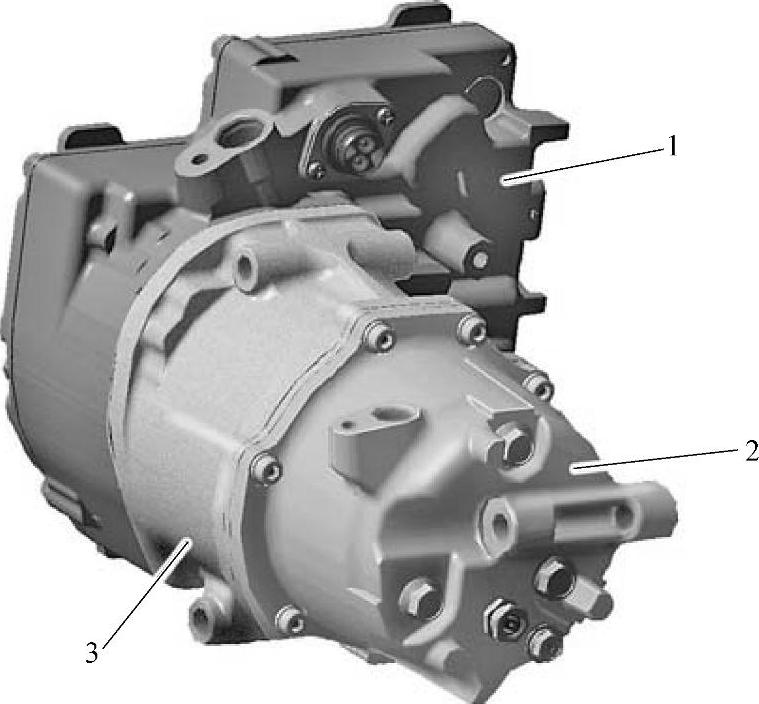

图1-10 发动机右后视图

1—电气插头连接 2—UVW螺纹连接 A79—电动机 L20—转子位置传感器

图1-11 转矩曲线图

A—内燃机转矩 B—最大综合转矩(电动机和内燃机) C—最大升压转矩

注意:Atkinson原理通过在进气和压缩阶段之间短时间打开进气门来优化气门正时,从而使膨胀阶段长于压缩阶段。电动机的转子与曲轴直接相连,并位于发动机与自动变速器之间。

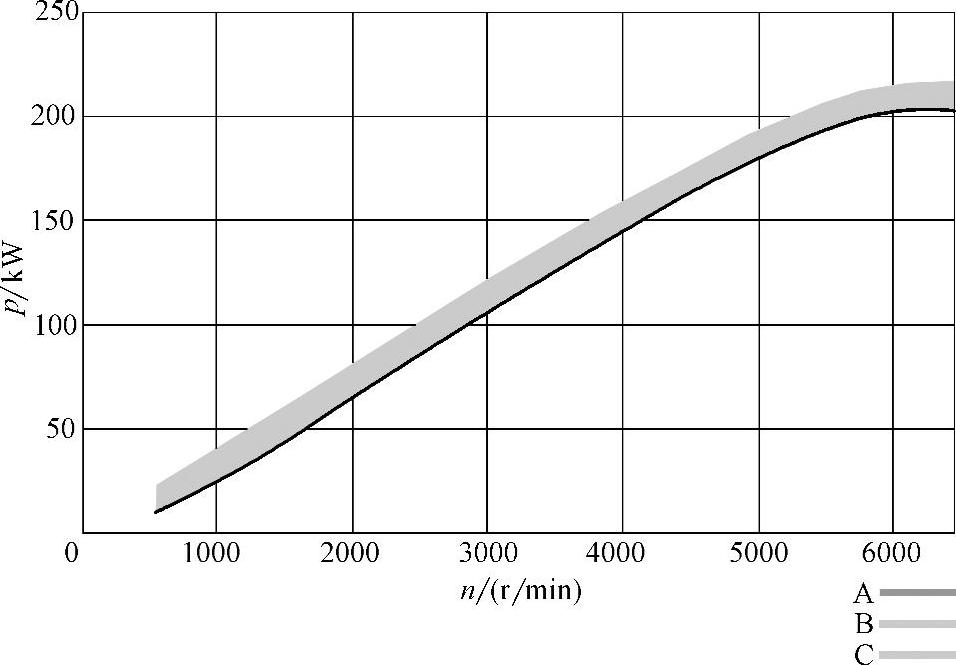

图1-12 发动机性能曲线图

A—内燃机输出功率 B—最大综合输出功率(电动机和内燃机) C—最大升压输出功率

2..电动机

盘形电动机是持续通电同步电动机,安装在内燃机与自动变速器之间,具有起动机和高压发电机的功能。该设计也被称为起动机-发电机。其部件如图1-13和图1-14所示。

电动机充当减振元件的作用,以降低行驶/扭转振动。根据工作模式,电动机可以沿曲轴转动方向施加转矩,以起动内燃机(发动机模式);或沿曲轴转动方向的反方向施加转矩,以对高压蓄电池充电(发电机模式)。起步过程中,电动机为内燃机提供支持(升压模式);施加制动过程中,部分制动能量被转化为电能(再生制动)。

各种工作模式(发动机模式/发电机模式)之间的切换由电力电子控制单元进行控制。电力电子装置通过三条母线与电动机的三个电源连接相连。三相电流根据工作模式和转子的位置进行调节。这些相电流产生一个磁场,并与转子磁场一起产生转动所需的转矩。

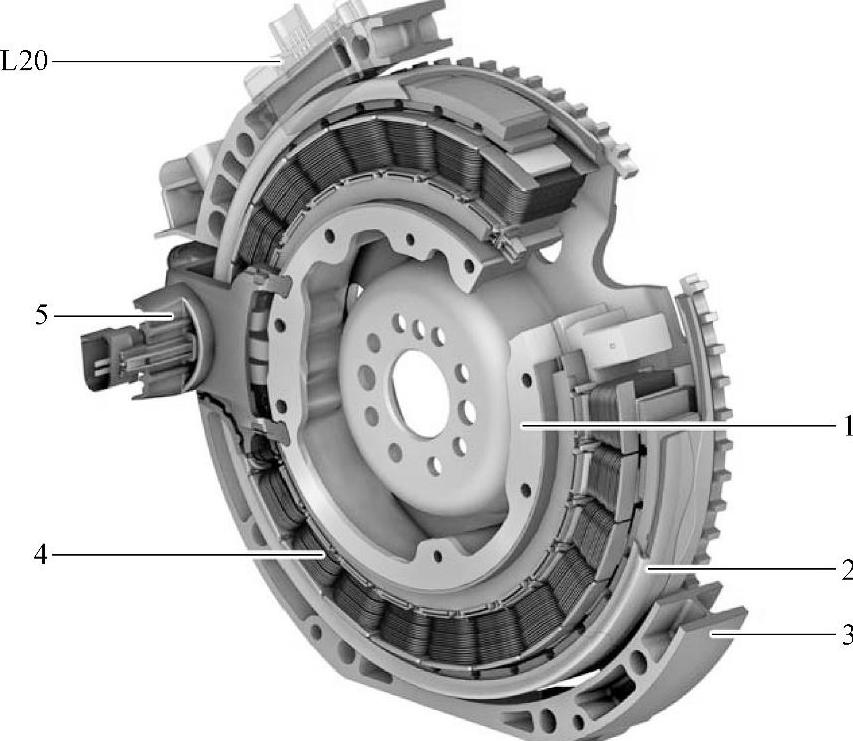

图1-13 盘形电动机剖面图

1—定子架 2—带增量环和位置传感器轨的转子 3—中间壳体 4—带线圈的定子 5—电气螺纹连接和温度传感器连接器 L20—转子位置传感器

调节电动机时需要用到当前转子位置的相关信息。为此,即使电动机静止时,转子位置传感器也会提供振幅信号,并将其传送至电力电子控制单元,以计算角度并由此计算转速。

集成在定子绕组中的温度传感器记录绕组的温度,并将其作为电压信号传送至电力电子控制单元。如果超出特定的温度阈值,则电力电子装置会激活相应的功率限制功能,以防止电动机过热。

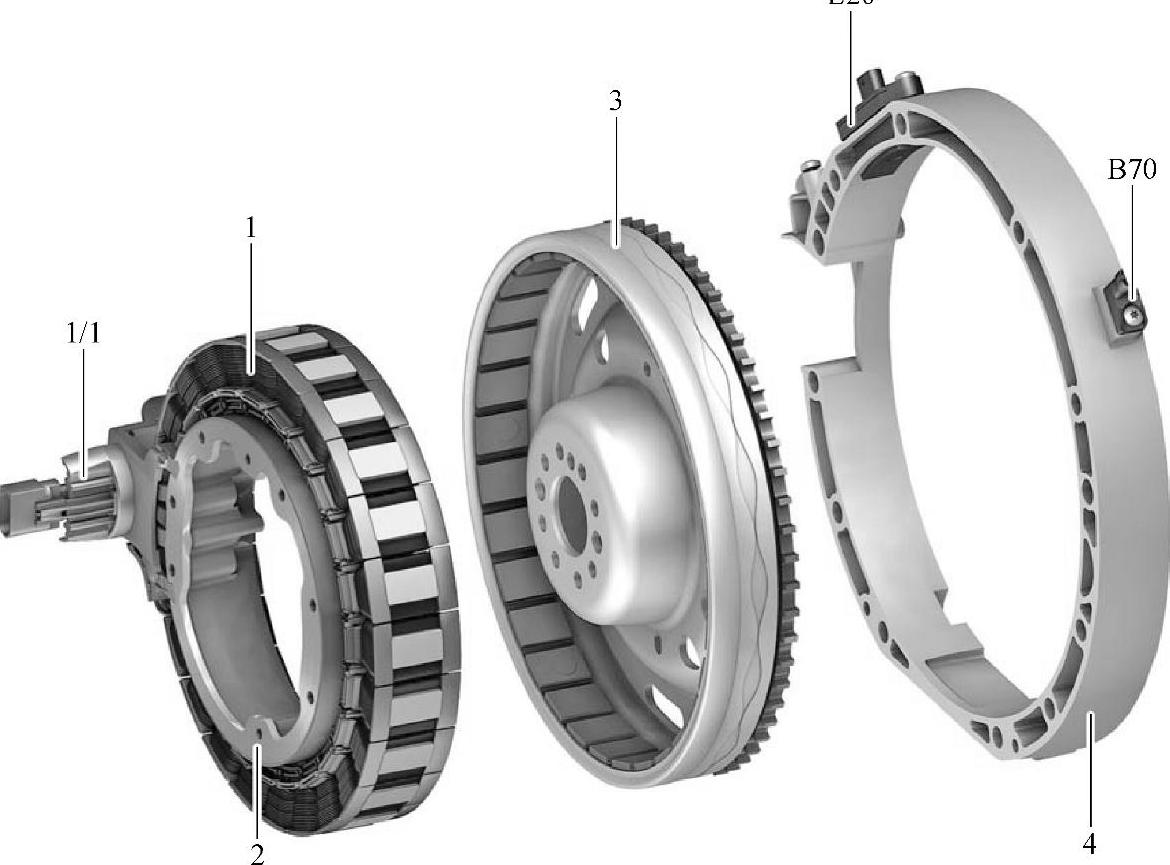

图1-14 盘形电动机分解图

1—带线圈的定子 1/1—电气螺纹连接和温度传感器连接器 2—定子架 3—带增量环和位置传感器轨的转子 4—中间壳体 B70—曲轴霍尔传感器 L20—转子位置传感器

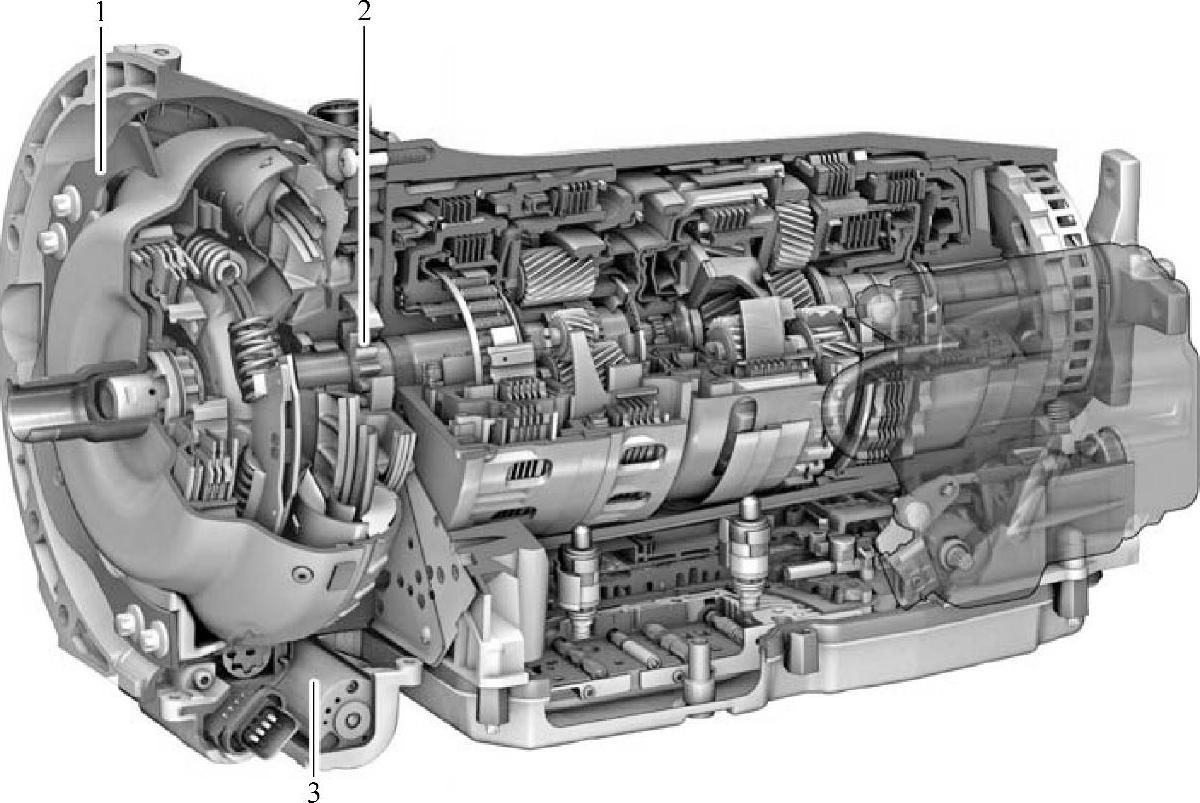

3..自动变速器

S400 HYBRID配备了7档自动变速器(7GTRONIC)(图1-15),变速器针对混合动力驱动系统进行了改进。除了新的变速器控制软件之外,还安装了一个辅助电动变速器油泵。

图1-15 自动变速器剖面图

1—支承环 2—内部变速器油泵 3—辅助电动变速器油泵(M42)

作为起动-停止功能的一部分,当发动机关闭或正在重新起动时,必须确保对变速器液压装置持续供油,以防止驾驶人发出起步请求与车辆实际开始运动之间出现延迟。

为此,当内部变速器油泵因内燃机关闭而停止工作时,辅助电动变速器油泵为变速器控制系统供油。

4..电动制冷剂压缩机

为确保即使在发动机自动停机时也能提供足够大的冷却输出功率,必须将制冷剂压缩机的驱动系统从内燃机上分开,以便对车厢内部单独进行恒温控制,对高压蓄电池单独进行冷却,这通过电动制冷剂压缩机实现。该冷却系统仅在必要时工作,从而有助于优化燃油消耗量。电动制冷剂压缩机吸入制冷剂(R134a)并对其进行压缩,然后将制冷剂泵送到整个系统。根据蒸发器温度,自动空调(KLA)控制单元在800~9000r/min的范围内对电动制冷剂压缩机进行无级调节。

电动制冷剂压缩机(图1-16)包括以下三个主工作组:①带集成式电力电子装置的控制单元,②电动机,③螺旋压缩机。

电动制冷剂压缩机控制单元对电动机的转速和制冷剂量进行调节。电动机驱动螺旋压缩机,螺旋压缩机包括内侧彼此嵌套的两个螺旋线圈,其中,第一个线圈永久固定在外壳上,第二个线圈则在第一个内侧做圆周运动。这样,螺旋线圈在几个位置处相互接触,并在线圈内部形成多个尺寸逐渐减少的空间。制冷剂因此被压缩,并向这些空间的中央运动,然后在中央以受压的形式离开螺旋线圈。

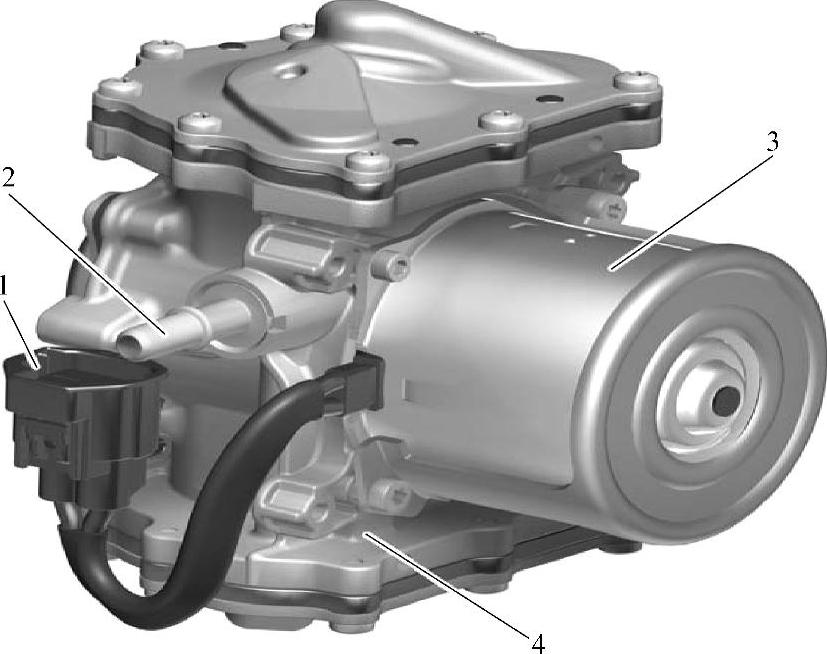

图1-16 制冷剂压缩机的视图

1—控制单元 2—电动机 3—螺旋压缩机

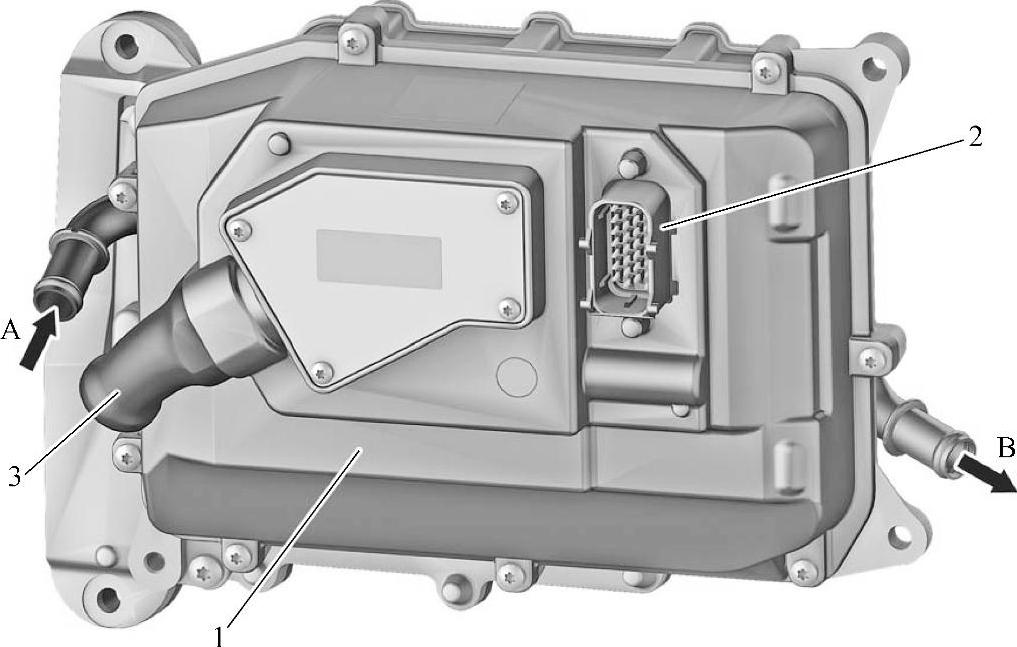

图1-17 电力电子模块

1—电力电子模块 2—电力电子控制单元的12V插头连接 3—高压蓄电池的高压导线 A—冷却液进口 B—冷却液出口

5..电力电子模块(https://www.xing528.com)

电力电子控制单元(图1-17)集成在电力电子模块中,位于排气歧管下方的右侧,且装配有保护其免受热辐射的隔热板。

电力电子控制单元根据请求为电动机提供三相交流电压,监测电动机的温度,执行诊断并为电控多端顺序燃料喷注/点火系统(ME-SFI)[ME]控制单元提供预测的可用转矩。

6..DC/DC转换器模块

直流变压器(DC/DC转换器)(图1-18)位于右前轮罩中,可产生直流高压和12V的直流电压,并实现高压车载电气系统与12V车载电气系统之间的能量交换。高电压与12V电压之间可以双向转换。

由于12V车载电气系统与高压车载电气系统之间会交换蓄电池能量,因此,在点火接通的情况下,可通过12V跨接电缆对车辆进行跨接起动。换言之,如果蓄电池已经放电,则不需要单独的高电压充电器来起动车辆。

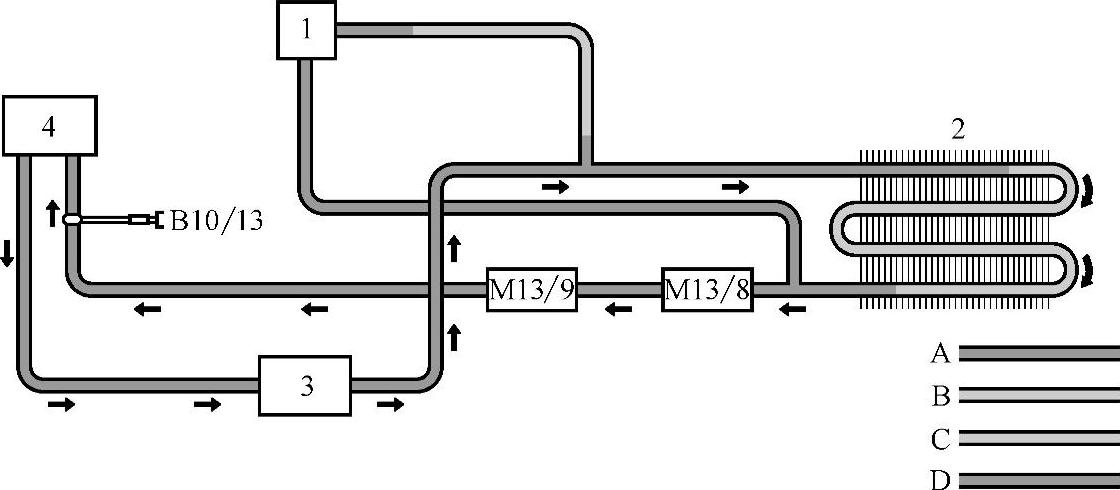

7..电力电子模块和DC/DC转换器

电力电子模块和DC/DC转换器模块共用一个低温冷却系统,该系统与内燃机的冷却系统分开(图1-19)。该低温冷却系统可防止电力电子模块和DC/DC转换器模块出现过热损坏。电控多端顺序燃料喷射/点火系统(ME-SFI)[ME]控制单元通过来自低温回路温度传感器的电压信号记录电力电子冷却系统中的冷却液温度。ME-SFI[ME]控制单元根据冷却液温度促动循环泵继电器1,循环泵1打开。循环泵2通过循环泵继电器2打开。点火接通时,循环泵继电器2由电路15促动。冷却液流经DC/DC转换器模块和电力电子模块,并吸收这些部件的热能。之后,冷却液流经低温冷却器,由此处的气流进行冷却,然后流回循环泵1中。

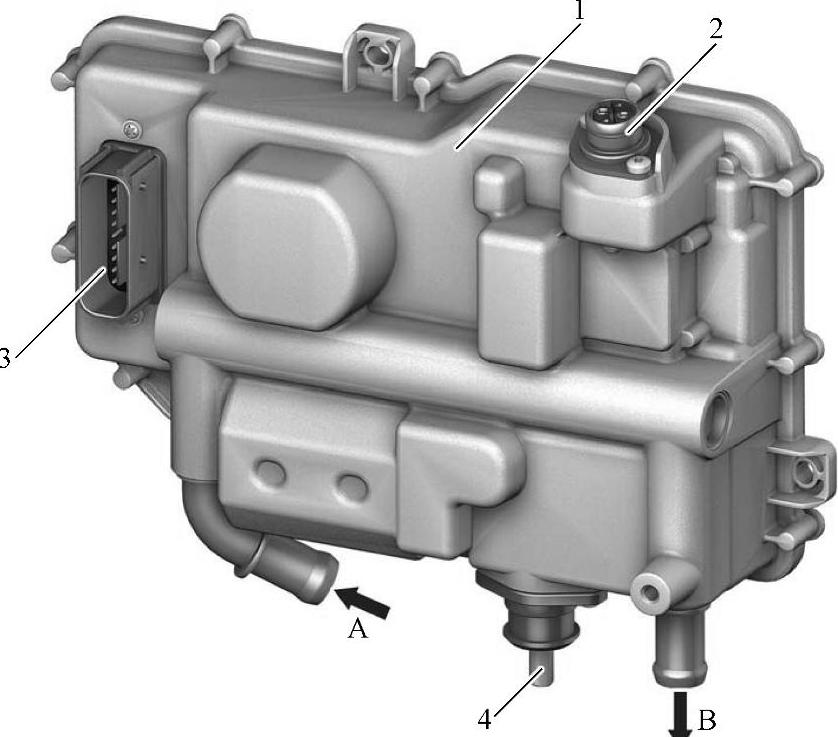

图1-18 DC/DC转换器模块

1—DC/DC转换器模块 2—高电压插头连接(高压蓄电池) 3—DC/DC转换器控制单元的12V插头连接 4—电路30的螺纹连接 A—冷却液进口 B—冷却液出口

图1-19 电力电子冷却回路的示意图

1—膨胀水箱 2—低温冷却器 3—电力电子模块 4—DC/DC转换器模块 B10/13—低温回路温度传感器 M13/8—循环泵1 M13/9—循环泵2 A—对低温冷却器供给,冷却液温度非常高 B—冷却液温度较高 C—冷却液温度适中 D—自低温冷却器回流,冷却液温度较低

8..高压蓄电池模块

高压蓄电池模块(图1-20)位于发动机舱右后部,可保护高压蓄电池免受外部热量的作用,并确保物理稳定性。高压蓄电池模块包括(图1-20)高压蓄电池、蓄电池管理系统(BMS)控制单元和保护开关。制冷剂管路和电线(高压/12V)可与高压蓄电池模块相连。高压蓄电池是锂离子蓄电池,可为电动机储存能量。

与镍氢电池相比,高压蓄电池的优点有:①电效率更高;②能量密度更高,因此重量更轻,尺寸更紧凑。

高压蓄电池通过DC/DC转换器与12V车载电气系统相连,从而可在必要时为12V车载电气系统提供支持。保护开关由蓄电池管理系统(BMS)控制单元促动,并在内部将高压蓄电池的正极和负极接线柱与高压车载电气系统绝缘。

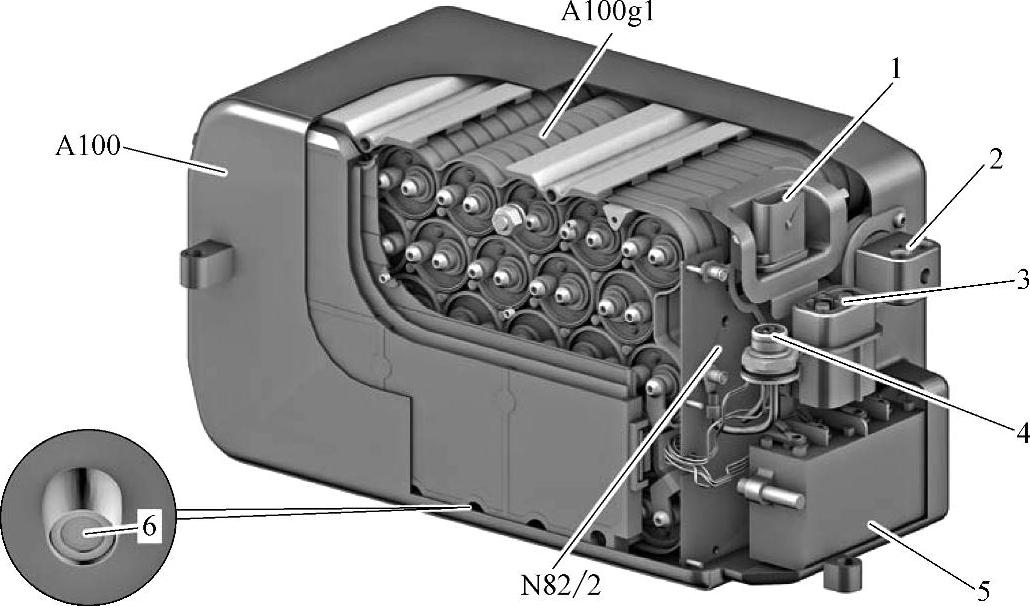

图1-20 高压蓄电池模块的剖视图

1—蓄电池管理系统控制单元的12V插头连接 2—制冷剂管路连接 3—高电压插头连接(电力电子、电动制冷剂压缩机) 4—高电压插头连接(DC/DC转换器) 5—保护开关 6—带膜片和爆裂盘的熔断接头 A100—高压蓄电池模块 A100g1—高压蓄电池 N82/2—蓄电池管理系统(BMS)控制单元

9..高压蓄电池冷却

高压蓄电池的工作温度必须处于特定范围内,以确保充电功率、充电循环的次数和高压蓄电池的预期使用寿命达到最佳。蓄电池管理系统(BMS)控制单元评估来自高压蓄电池电池温度传感器的数据,以确定当前高压蓄电池温度,必要时,会通过电控多端顺序燃料喷注/点火系统(ME-SFI)[ME]控制单元发出冷却输出请求。蓄电池管理系统(BMS)控制单元将冷却请求通过驾驶驱动数据链控制器区域网络(CAN)传送至ME-SFI[ME]控制单元。后者将请求与能量管理系统的目标值进行比较,并促动电动制冷剂压缩机(图1-21)。

电动制冷剂压缩机的促动与高压蓄电池电量以及允许的最大放电电压/电流有关。使用钥匙起动车辆之后,允许进行首次促动,并在电路15断开时撤销。

如果能量管理系统允许进行促动,则该信息连同冷却输出请求一起由ME-SFI[ME]控制单元通过底盘CAN传送至中央网关控制单元。该许可通过车内CAN继续传送至自动空调(KLA)控制单元,并由后者通过CAN网络促动电动制冷剂压缩机。

空调切断阀打开,制冷剂流经集成在高压蓄电池模块中的蒸发器。热能从高压蓄电池和蓄电池管理系统(BMS)控制单元中吸出。冷却输出功率很大程度上取决于电动制冷剂压缩机的促动水平。发动机怠速或自动停机时,电动制冷剂压缩机的输出功率被限制为最高2kW。如果车辆突然加速,电动制冷压缩机将被短暂(小于10s)降低输出功率至0。

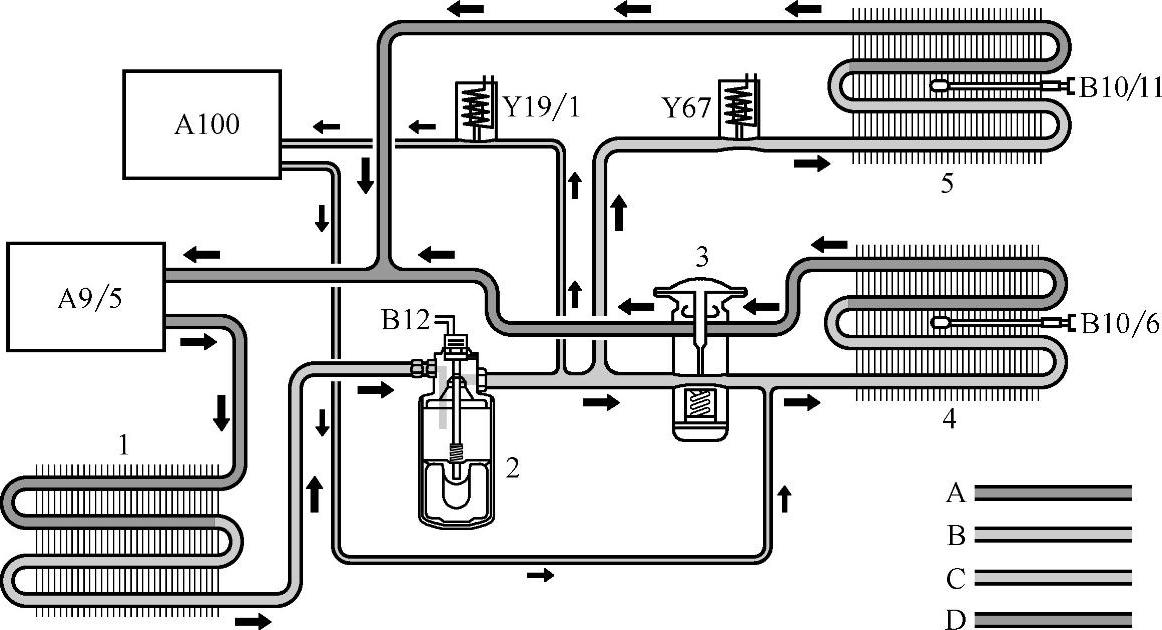

图1-21 高压蓄电池冷却的示意图

1—冷凝器 2—储液罐 3—膨胀阀 4—蒸发器 5—后排空调系统蒸发器(装配后排空调系统) A9/5—电动制冷剂压缩机 A100—高压蓄电池模块 B10/6—蒸发器温度传感器 B10/11—后排空调系统蒸发器温度传感器(装配后排空调系统) B12—制冷剂压力传感器 Y19/1—高压蓄电池冷却切断阀 Y67—后排空调系统制冷剂切断阀(装配后排空调系统) A—高压,气态 B—高压,液态 C—低压,液态 D—低压,气态

10..制动踏板总成

制动踏板总成(图1-22)的功能有:①记录变速驾驶人的制动请求;②模拟踏板感觉(踏板阻力模拟器);③在后备状态时进行传统的液压车轮制动。

踏板角度传感器记录变速驾驶人的制动请求,并将信号传送至再生制动系统(RBS)控制单元。踏板角度传感器利用霍尔传感器测量制动踏板的角度位置,并将信号传送至再生制动系统(RBS)控制单元。正常操作期间,踏板阻力由踏板阻力模拟器产生。

鉴于所涉及的工作原理,再生制动系统的制动踏板感觉可能与传统制动系统有所不同。发生故障时,踏板阻力模拟器被停用(后备状态),且模拟的踏板阻力不再存在。然后,与传统制动系统相同,变速驾驶人通过自己的脚力产生所需的制动压力。这就意味着踏板行程会稍稍长于正常操作期间的行程。首次施加制动期间,系统自检测是否正常工作,且再生制动系统会激活。最初,踏板阻力模拟器关闭,从而使踏板行程稍稍长于系统激活时后续促动的行程。

11..RBS制动助力器

内燃机和电动真空泵一起为再生制动系统(RBS)制动助力器提供真空。

RBS制动助力器中的RBS电磁阀用作执行驾驶人制动请求的执行器,并由RBS控制单元通过电子的方式操作。

RBS制动助力器中包括一个RBS真空传感器(图1-23),用于测量RBS制动助力器真空室中的真空度。RBS制动助力器还配备有一个RBS膜片行程传感器。RBS膜片行程传感器记录RBS制动助力器膜片板的位置。

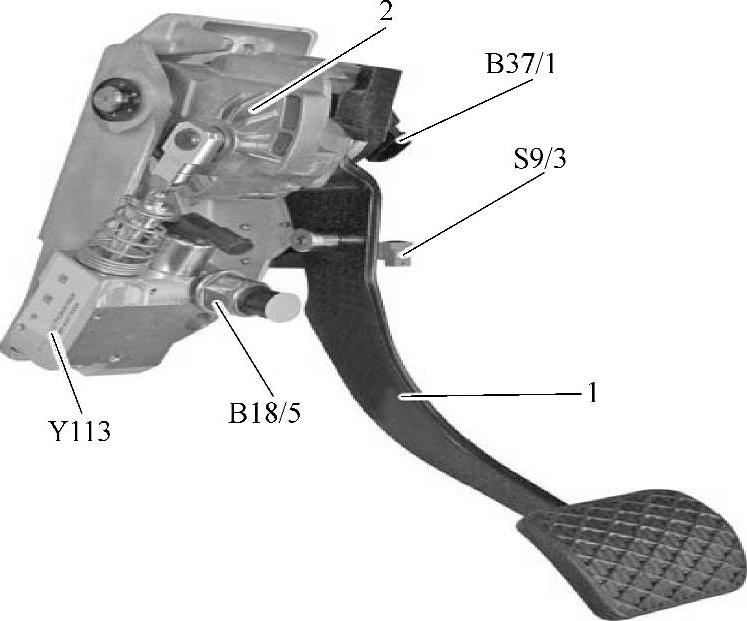

图1-22 制动踏板总成

1—制动踏板 2—踏板阻力模拟器 B18/5—踏板阻力模拟器阀压力传感器 B37/1—踏板角度传感器 S9/3—混合动力制动灯开关 Y113—踏板阻力模拟器阀

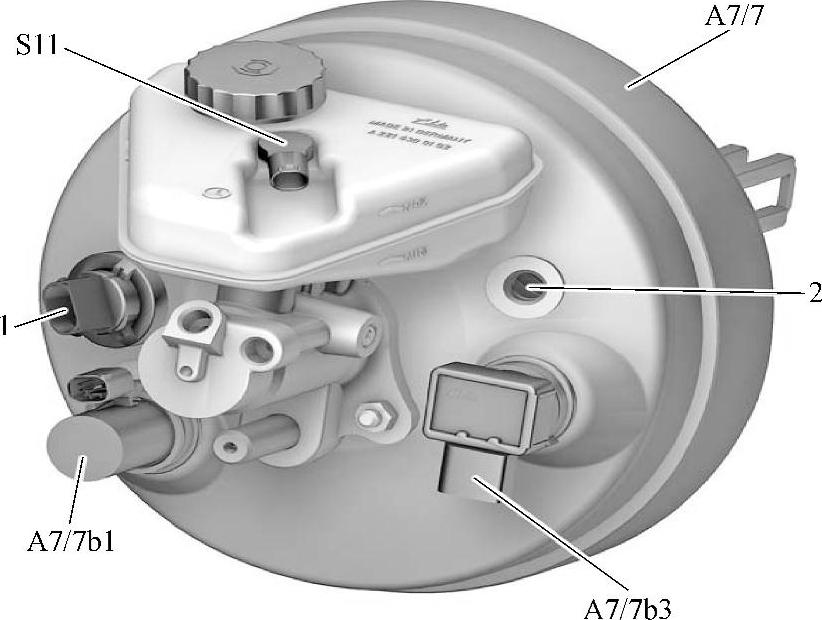

图1-23 RBS制动助力器

1—RBS电磁阀的电气连接 2—真空管路连接 A7/7—RBS制动助力器 A7/7b1—RBS膜片行程传感器 A7/7b3—RBS真空传感器 S11—制动液指示开关

12..电动真空泵

电动真空泵由再生制动系统(RBS)控制单元促动(图1-24)。真空泵的功能包括:①确保RBS制动助力器中有足够的真空;②在起动—停止操作期间保持真空供应。

13..电液动力转向机构

为确保发动机自动停机后充足的转向伺服助力,转向辅助系统必须与内燃机分开,以便能够提供单独的转向助力。这由电液动力转向系统的动力转向泵通过液压的形式实现(图1-25)。该转向助力系统仅在必要时工作,从而有助于使燃油消耗量达到最佳。输出则根据需要通过控制器区域网络(CAN)利用车速、转向角变化率和转向角信号进行调节。该转向助力调节在齿轮齿条式转向机内部进行。

图1-24 电动真空泵视图

1—电气插头连接 2—真空出口连接 3—电动机 4—泵单元

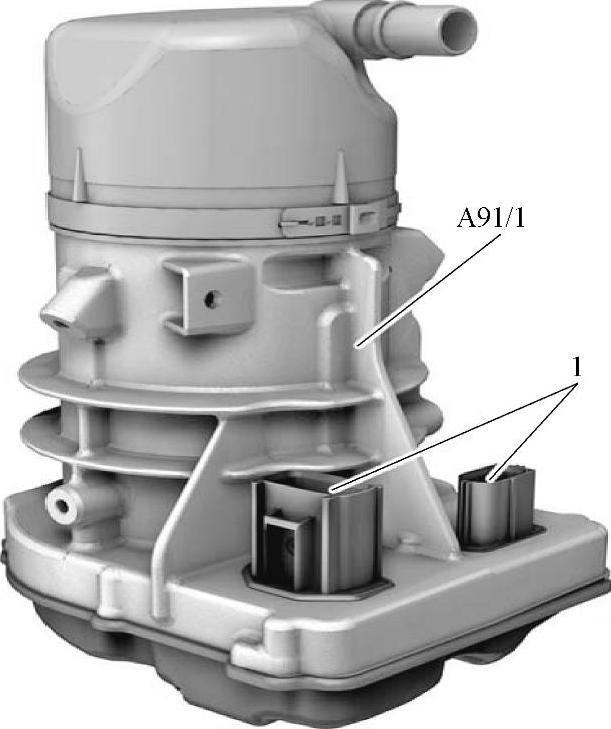

图1-25 电液动力转向机构视图

1—电气插头连接 A91/1—电液动力转向机构

转向盘的转动运动通过齿轮齿条式转向机转化为水平运动。转向机具有可变传动比。传动比从中央开始不断增大,并在转向盘转角为90°时达到最大值。

根据给定的特性,转动转向盘所需的操作力在车辆静止到车速为100km/h的范围内不断增大。液压反作用总成通过电磁阀根据各自的要求进行调节。电子控制由再生制动系统(RBS)控制单元进行。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。