冶炼后存在于钢内的合金元素(包括特意加入的元素)和杂质,对钢材性能都有显著影响。

(1)碳 (C)。

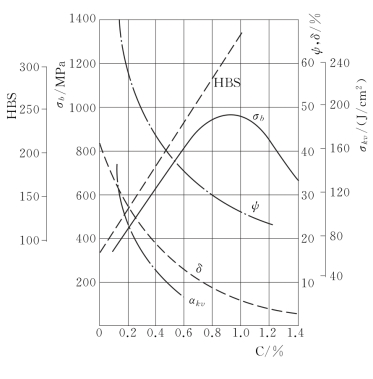

碳是普通碳素钢中的重要元素,通常以固溶体、化合物(Fe3C)及机械混合物等形式存在。它对钢的机械性能的影响如图6.10所示。

图6.10 含碳量对热轧碳素钢性质的影响

由图6.10可见,随着含C量的增加,钢的伸长率、断面收缩率和冲击韧性逐渐下降,但硬度增大,抗拉强度则在含C量小于0.8%时随着含C量增加而逐渐提高,含C量大于1.0%时则逐渐下降。

此外,C含量增加,将使钢的冷弯性能、焊接性能和抗腐蚀性能下降。

(2)硅 (Si)。

在钢冶炼过程中,为了脱氧、减少钢内气泡而加入硅铁,脱氧后多余的Si存留了下来。在一般碳素钢中,Si的含量不大于0.35%;在合金钢中,有时多加入一定量的Si,以改善其机械性能。Si在钢内固溶于α-Fe内,形成含硅铁素体,使钢的硬度和强度提高,当含量超过1.0%时,钢的塑性和冲击韧性显著降低,冷脆性增加,焊接性能变差。

(3)锰 (Mn)。(https://www.xing528.com)

在炼钢过程中,锰可形成MnO及MnS,成为钢渣而排出,故Mn起着脱氧去硫作用,能消除钢的热脆性,改善热加工性。过剩的Mn固溶于钢内,形成含Mn的合金铁素体和合金渗碳体,能提高钢的屈服强度和抗拉强度。Mn的有害作用是使钢的伸长率略有下降,当锰的含量较高时,还会显著降低可焊性。在普通碳素钢中,Mn的含量在0.50%~1.50%以下,在低合金钢中含量在1.70%~2.00%以下。含Mn量高达11%~14%的钢,称为高锰钢,具有很高的耐磨性,可用来制造铁路道岔、坦克履带及挖掘机铲齿等构件。

(4)磷 (P)。

磷能固溶于铁素体中,使钢的屈服点和抗拉强度提高,但塑性降低、韧性显著下降。磷的存在会带来钢的冷脆性 (韧性随温度下降而急剧恶化的现象),这对于承受冲击荷载或低温下使用的钢材是有害的。含磷还能使钢的冷弯性能急剧下降,可焊性变坏。故钢材对磷的含量给予严格限制,普通碳素钢中磷的含量最多不得超过0.045%。但磷在钢中能提高钢材在大气作用下的耐腐蚀性,冶炼某些耐候钢时可加入较多的磷。如焊接结构耐候钢中最多不超过0.030%,高耐候结构钢中含磷量可达0.07%~0.15%。

(5)硫 (S)。

硫在钢内以FeS形式存在于晶界上。由于FeS的熔点低,使钢材在热加工过程中产生晶粒的分离,引起钢的断裂,即所谓热脆现象。硫的存在也降低了钢的冲击韧性、疲劳强度、可焊性和抗腐蚀性。硫为钢的有害成分,故其含量受严格控制,在普通碳素钢中最高含量不得大于0.05%。

(6)氧 (O)。

氧在钢中多以氧化物形式存在,使钢材强度下降,热脆性增加,冷弯性能变坏,并使钢的热加工性能和焊接性能下降,氧有促进时效倾向的作用。氧也是钢中的有害杂质。

(7)氮 (N)。

氮在钢中虽有部分溶于铁素体,可提高钢的屈服点、抗拉强度和硬度,但会使钢材的塑性和冲击韧性显著下降,也会增大冷脆性、热脆性和时效敏感性,并使钢的焊接性能和冷弯性能变坏,因此,应尽量减少钢中氮的含量。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。