船体空气润滑减阻技术,是通过向船舶底部通气、在船舶底部形成并保持薄气层、从而达到显著降低船舶摩擦阻力的一项新型节能技术。该技术可显著减少燃料消耗和二氧化碳排放,具有重要的科学价值、经济价值和环保价值。该技术不仅适用于新造船,同样适用于旧船改造。在众多船舶单项节能技术中,空气润滑减阻技术以较高的实船节能效果显得尤为突出。

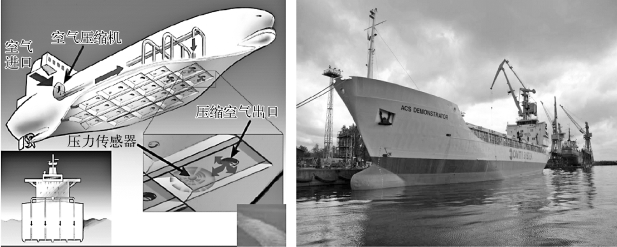

空气润滑减阻技术在低速船上获得应用相当困难,目前仅荷兰、日本等少数国家取得了实船应用。2008年,荷兰DK集团公司将其开发的“气体减阻系统”应用于小型散货船(载重量2 800吨)。实船航行试验表明,可节能8%,同时二氧化碳排放量降低了15%(见图7-3)。

图7-3 荷兰DK集团公司研发的气体减阻系统及其示范船

2010年,日本三菱重工将其研发的“空气润滑系统”应用于远洋运输船“YAMATA I”号(载重量约2万吨)上,据报道船舶能耗和二氧化碳排放量均降低了 10%(见图7-4)。(https://www.xing528.com)

图7-4 日本三菱重工研发的空气润滑系统(上)及“YAMATA I”号远洋运输船(下)

目前,世界上已有3艘总吨位20万吨左右的豪华游船采用了最新的气体减阻技术,取得了较好的节能效果,分属日本、欧洲以及美国。例如,美国皇家加勒比游船公司的“海洋量子”号豪华游船,总吨位 167 800吨,长 348米,宽41米,平均航速22节,根据航速及航线的不同,最高可节能7%。由德国设计,金陵船厂建造的6艘RORO船(长236米,航速20.8节)全部采用气体减阻技术。三星重工共有6艘23 000 TEU集装箱船应用该技术。

空气润滑减阻技术路径主要分为微气泡减阻和气层减阻两大类。微气泡减阻以英国的银流(Silver Stream)公司为代表,在一些大型集装箱船、LNG运输船采用微气泡减阻设计。气层减阻在国内也得到一定发展。中国船舶科学研究中心在工信部与上海市科委的支持下,对气层减阻技术的研发体系、工程应用方案和工程应用平台等展开了系统的、持续的专项研究,也有一些小型船舶的示范应用。空气润滑减阻在油船设计中的应用前景较好,是进一步降低能效设计指数和温室气体减排的重要技术突破口之一。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。