1.组成及工作原理

液压式制动传动装置是利用制动液将制动踏板力转换为制动液压力,通过管路传至车轮制动器,再将制动液压力转变为制动蹄张开的机械推力。

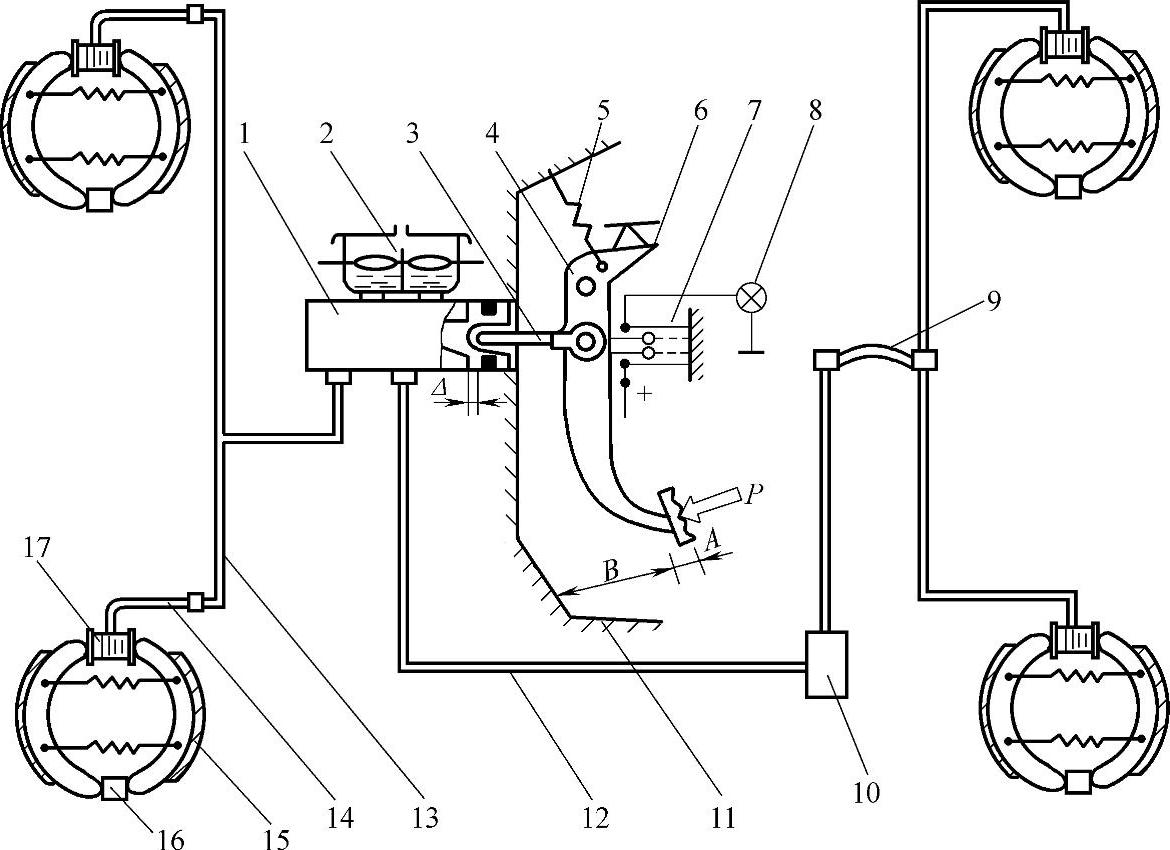

液压式制动传动装置在目前的轿车、轻型货车的行车制动系统上得到了广泛的应用。液压式制动传动装置如图6-15所示,由制动踏板、主缸推杆、制动主缸、储液罐、制动轮缸、油管、制动灯开关、指示灯、比例阀等组成。

图6-15 液压式制动传动装置

1—制动主缸 2—储液罐 3—主缸推杆 4—支承销 5—回位弹簧 6—制动踏板 7—制动灯开关 8—指示灯 9、14—软管 10—比例阀 11—地板 12—后桥油管 13—前桥油管 15—制动蹄 16—支承座 17—制动轮缸 Δ—自由间隙 A—自由行程 B—有效行程

工作原理如下:踩下制动踏板,制动液由制动主缸中的活塞推动,经油管压入到制动轮缸和制动钳中,将制动蹄或制动块推向制动鼓和制动盘制动。放开制动踏板,制动蹄和轮缸活塞在回位弹簧的作用下回位,将制动液压回制动主缸。

制动管路中的油压和制动器产生的制动力矩与踏板力成线性关系,制动系统的这种性能被称为制动踏板感(或称路感),驾驶人可因此而直接感觉到汽车制动的强度,以便及时加以必要的控制和调节。

2.液压式制动传动装置主要部件

(1)制动主缸 制动主缸的作用是将踏板力转变成液压力。有的制动主缸与储油室铸成一体,也有二者分制而合装在一起或用油管连接的。现代汽车的行车制动系统都必须采用双回路制动系统,因此液压制动系统都采用串联式双腔制动主缸。

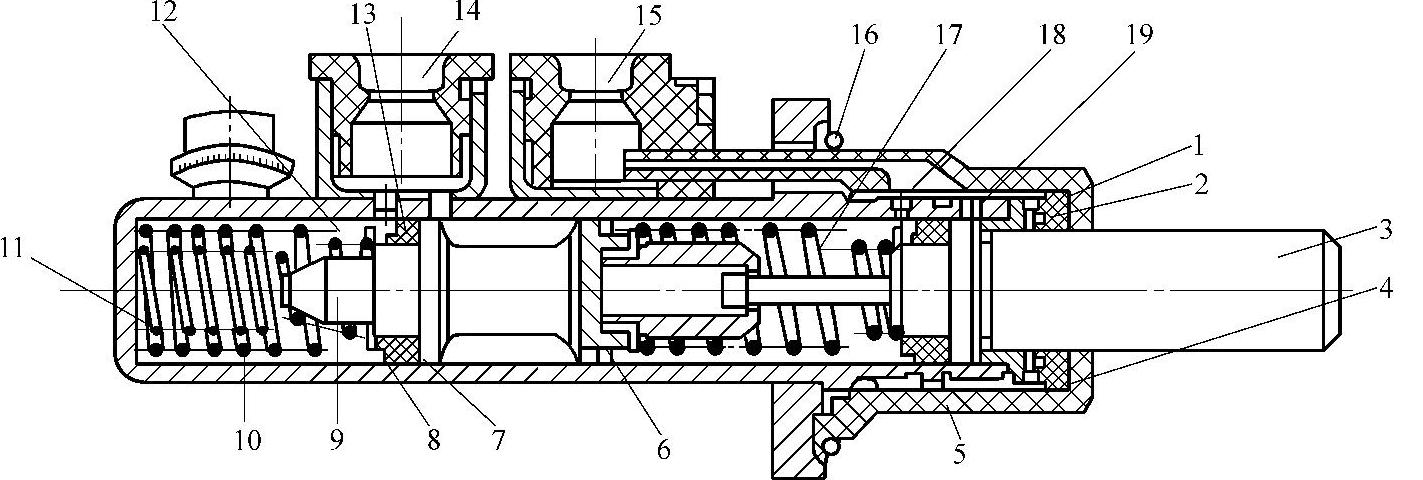

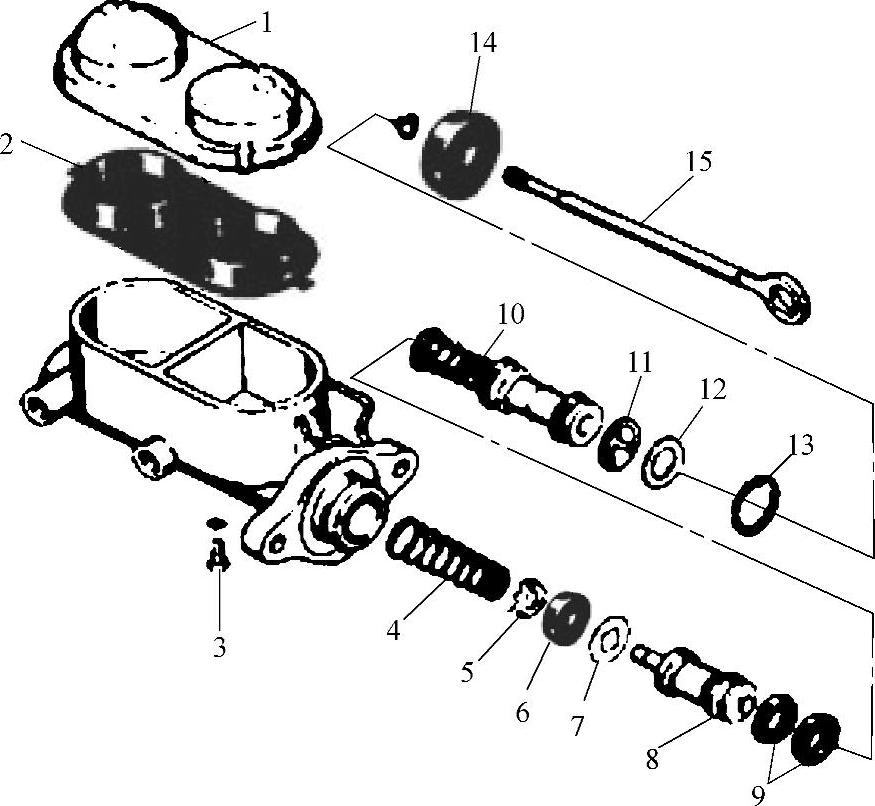

串联式双腔制动主缸主要由储液罐、制动主缸外壳、前活塞、后活塞及前后活塞弹簧、推杆、皮碗等组成,如图6-16和图6-17所示。

制动主缸的壳体内装有前活塞、后活塞及回位弹簧,前、后活塞分别用皮碗密封,前活塞用限位螺钉保证其正确位置。储油罐分别与制动主缸的前、后腔相通,前出油口、后出油口分别与制动轮缸相通,前活塞靠后活塞的液力推动,而后活塞直接由推杆推动。

不制动时,两活塞前部皮碗均遮盖不住其旁通孔,制动液由储液罐进入制动主缸。

正常状态下制动时,操纵制动踏板,经推杆推动后活塞左移,在其皮碗遮盖住旁通孔之后,后腔制动液压力升高,制动液一方面经出油阀流入制动管路,一方面推动前活塞左移。在后腔液压和弹簧弹力的作用下,前活塞向左移动,前腔制动液压力也随之升高,制动液推开出油阀流入管路,于是两制动管路在等压下对汽车制动。

(https://www.xing528.com)

(https://www.xing528.com)

图6-16 串联式双腔制动主缸

1—隔套 2—密封圈 3—后活塞(带推杆) 4—防尘罩 5—防动圈 6、13—密封圈 7—垫圈 8—皮碗护圈 9—前活塞 10—前活塞弹簧 11—缸体 12—前腔 14、15—进油孔 16—定位圈 17—后腔 18—补偿孔 19—回油孔

解除制动时,抬起制动踏板,活塞在弹簧作用下复位,高压制动液自制动管路流回制动主缸。如活塞复位过快,工作腔容积迅速增大,而制动管路中的制动液由于管路阻力的影响,来不及充分流回工作腔,使工作腔内油压快速下降,形成一定的真空度,于是储液罐中的油液便经补偿孔和活塞上的轴向小孔推开垫片及皮碗进入工作腔。当活塞完全复位时,旁通孔开放,制动管路中流回工作腔的多余油液经补偿孔流回储液罐。

若与前腔连接的制动管路损坏漏油,则在踩下制动踏板时只有后腔中能建立液压,前腔中无压力。此时,在压力差的作用下,前活塞会迅速移动并顶到制动主缸缸体上。此后,后工作腔中的液压才能升高到制动所需的压力。

图6-17 串联式双腔制动主缸的分解图

1—储液罐盖 2—膜片 3—限位螺钉 4—弹簧 5—皮碗护圈 6—前皮碗 7—垫圈 8—前活塞 9—后皮碗 10—后活塞 11—推杆座 12—垫圈 13—锁圈 14—防尘套 15—推杆

若与后腔连接的制动管路损坏漏油,则在踩下制动踏板时,起先只是后活塞前移,而不能推动前活塞,因而后腔制动液压不能建立。但在后活塞直接顶触前活塞时,前活塞便前移,使前腔建立必要的制动液压而制动。

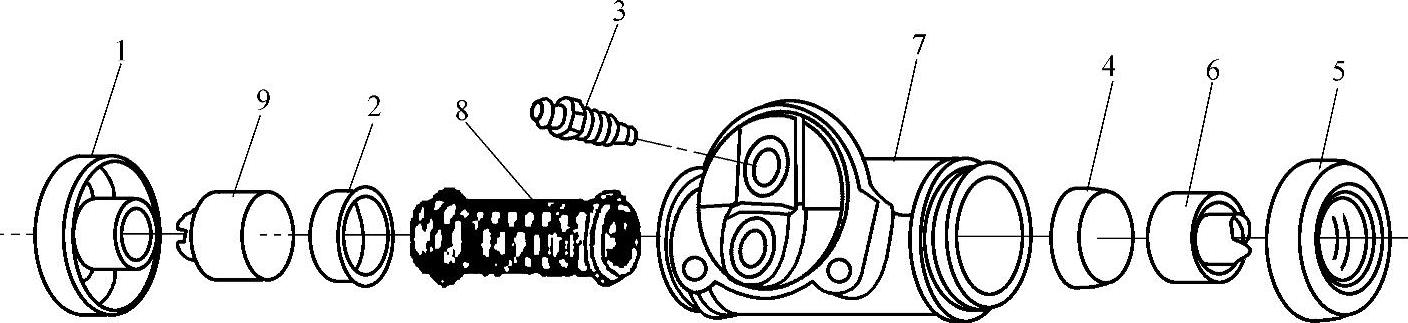

(2)制动轮缸 制动轮缸的作用是将制动主缸传来的液压力转变为使制动蹄张开的机械推力。如图6-18所示,制动轮缸主要由缸体、活塞、皮碗、弹簧和放气螺钉组成。

制动轮缸的缸体通常用螺钉固装在制动底板上,位于两制动蹄之间,内装铝合金活塞,密封皮碗的刃口方向朝内,并由弹簧压靠在活塞上与其同步运动。活塞外端压有顶块并与制动蹄的上端相抵紧。在缸体的另一端装有防尘罩,可防止尘土及泥土的侵入。缸体上方装有放气螺钉,以便放出液压系统中的空气。

图6-18 双活塞制动轮缸的分解图

1、5—防尘罩 2、4—皮碗 3—放气螺钉 6、9—活塞 7—轮缸体 8—回位弹簧总成

制动轮缸受到液压作用后,顶出活塞,使制动蹄扩张。松开制动踏板,液压力消失,靠制动蹄回位弹簧的力,使活塞回位。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。