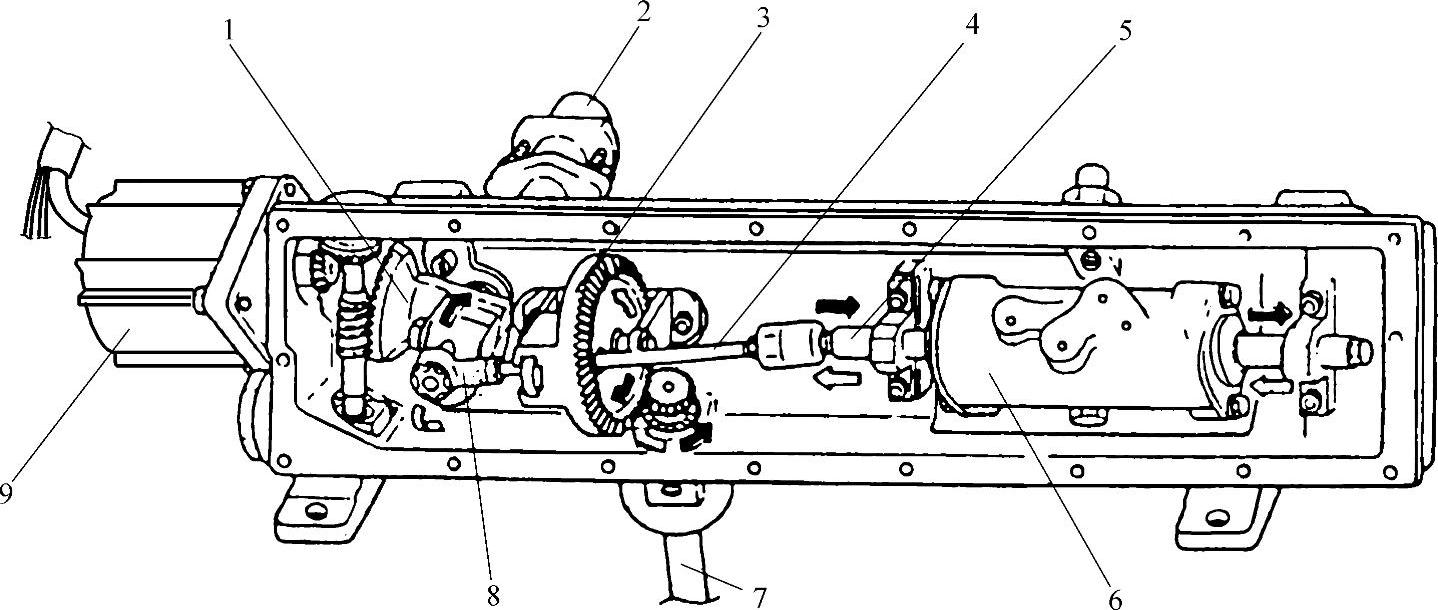

后轮转向系统如图5-49所示,它主要包括相位控制系统、液压控制阀、后轮转向动力缸等。

(1)相位控制系统 相位控制系统由步进电动机、扇形控制齿板、摆臂、大锥齿轮、小锥齿轮、液压控制阀连杆等组成,如图5-50所示。后轮转向传动轴与转向齿轮连接并输入前转向齿条的运动状态。一个前、后车轮转向角比传感器安装在扇形控制齿板旋转轴上。

图5-50 相位控制系统

1—扇形控制齿板 2—转向角比传感器 3—大锥齿轮 4—液压控制阀连杆 5—液压控制阀主动杆 6—液压控制阀 7—后轮转向传动轴 8—摆臂 9—步进电动机

1)步进电动机:用螺栓固定在壳体一端,电动机输出轴装有一锥齿轮,与固定在蜗杆轴上的另一锥齿轮啮合,蜗杆轴的转动将使扇形控制齿板摆动。步进电动机接收车速传感器的电信号而转动,使扇形控制齿板正向摆动或逆向摆动一定角度,从而将摆臂拉向或推离步进电动机。

2)液压控制阀连杆:连杆一端连接摆臂,中间穿过大锥齿轮上的孔,另一端与液压控制阀主动杆连接。大锥齿轮的旋转运动是由小锥齿轮驱动的,而小锥齿轮的转动是由后轮转向传动轴驱动的。由此可见,液压控制阀连杆的运动是摆臂运动和大锥齿轮运动的合成,即液压控制阀连杆的运动受车速和前轮转向运动的综合影响。

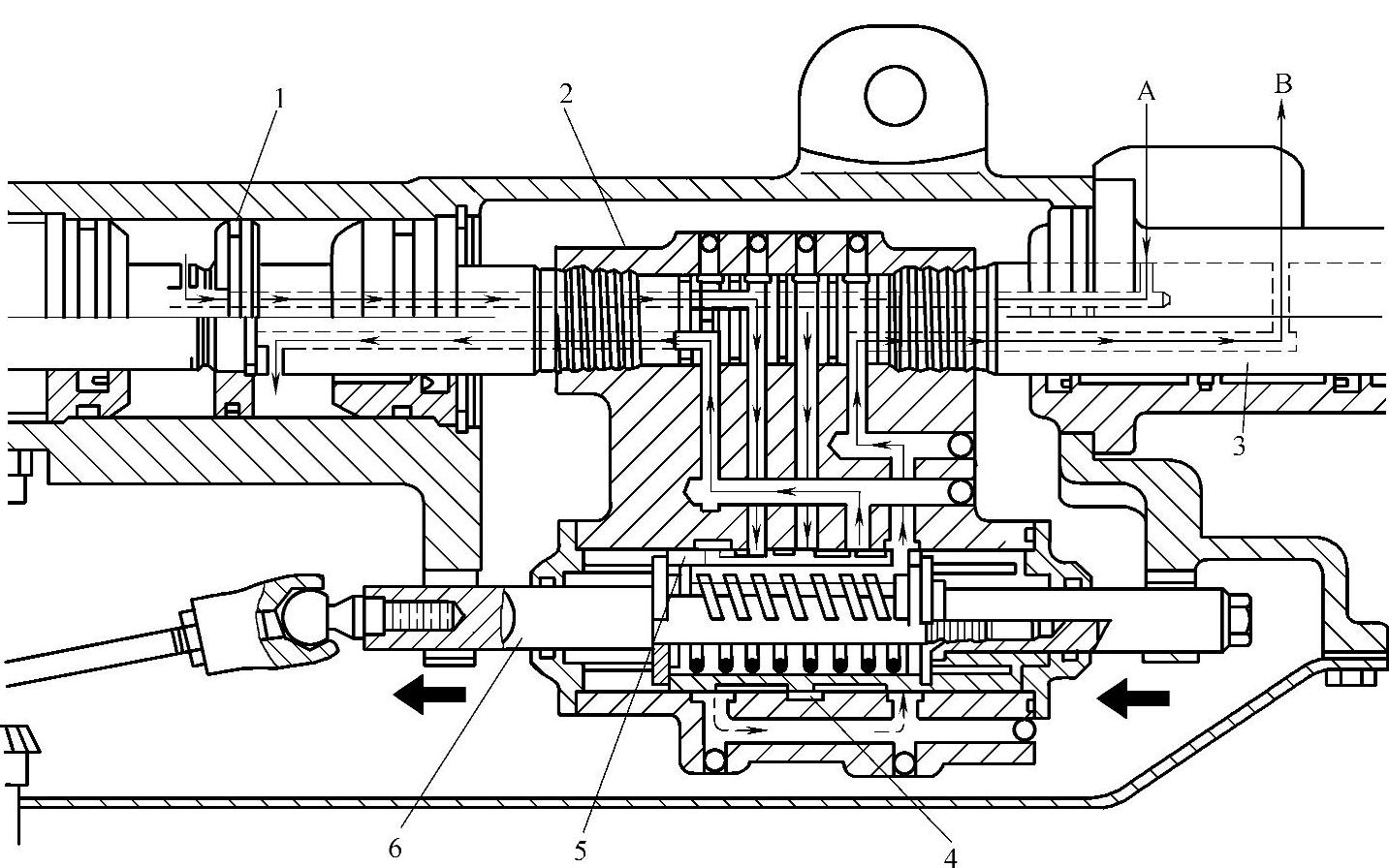

(2)液压控制阀 如图5-51所示,液压控制阀是一滑阀结构,滑阀的位置取决于车速和前轮转向系统转角。图中表示的为滑阀向左移动的过程,此时液压泵送来的油液通过液压控制阀进入转向动力缸右腔,同时转向动力缸左腔通过液压控制阀与储油罐相通。在转向动力缸左右腔压力的作用下,动力输出杆左移,使后轮向右偏转。因为阀套与动力输出杆固定在一起,所以当动力输出杆左移时将带动阀套左移,从而改变油路通道的大小。当油压与回位弹簧及转向阻力的合力达到平衡时,动力输出杆(连同阀套)停止移动。

(3)后轮转向动力缸 阀套将滑阀密封,阀套内含有连接相位控制系统和转向动力缸的油道。动力输出杆穿过转向动力缸活塞(动力输出杆与转向动力缸活塞固定连接),两端分别与左、右转向横拉杆连接,在转向动力缸两腔的压差作用下,动力输出杆向左或向右移动,从而使得后轮作相应的偏转。当汽车直线行驶时,在转向动力缸两腔的回位弹簧及油压的作用下,使后轮处于直线行驶位置。此功能也使得当电子控制系统或液压回路出现故障时,后轮回到直线行驶位置,使四轮转向变成一般的两轮转向工作状态。

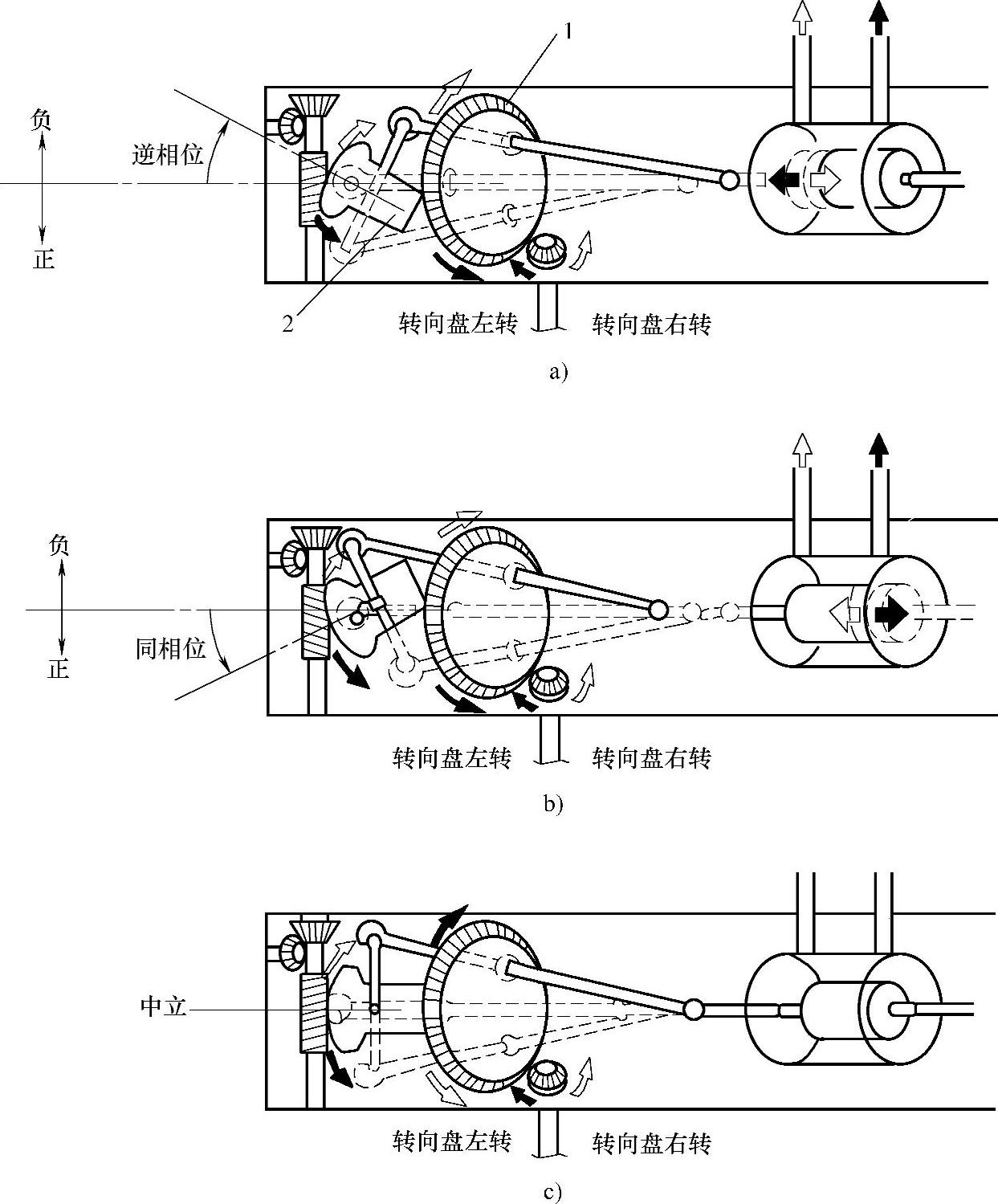

(4)后轮转向系统的工作原理

1)当车速低于35km/h时,如图5-52a所示。扇形控制齿板在步进电动机的控制下向负方向偏转。假设转向盘向右转动,则小锥齿轮、大锥齿轮分别向图中空白箭头所示方向转动,摆臂在扇形控制齿板和大锥齿轮的带动下最终向右上方摆动,液压控制阀输入杆和滑阀也向右移动,由转向液压泵输送的高压油液进入后轮转向动力缸的左腔,使后轮向左偏转,即后轮相对于前轮反向偏转。使车辆转向半径减小,提高了低速时的机动性。

图5-51 液压控制阀结构示意图

1—转向动力缸活塞 2—阀套 3—动力输出杆 4—滑阀 5—回油道 6—液压控制阀主动杆

A—进油口 B—回油口(https://www.xing528.com)

2)当车速高于35km/h时,如图5-52b所示。扇形控制齿板在步进电动机的控制下向图中正方向移动。假设这时转向盘仍向右转动,则摆臂向左上方摆动,将液压控制阀输入杆和滑阀向左拉动,由转向液压泵输送的高压油液进入后轮转向动力缸的右腔,结果使后轮向右偏转,即后轮相对于前轮同向偏转,使汽车高速行驶时的操纵稳定性显著提高。

3)当车速等于35km/h时,如图5-52c所示。扇形控制齿板处于中间位置,摇臂处于与大锥齿轮轴线垂直的位置。不管转向盘向左还是向右转动,液压控制阀输入杆均不产生轴向位移,后轮保持与汽车纵向轴线平行的直线行驶状态。

3.电子控制系统

电子控制系统由四轮转向ECU、转角比传感器和电控油阀组成。

(1)四轮转向ECU四轮转向ECU的功用如下:

1)根据车速传感器送来的电脉冲信号计算汽车的车速,再根据车速的高低计算汽车转向时前、后轮的转角比。

2)比较前、后轮理论转角比与当时的前、后轮实际转角比,并向步进电动机发出正转或反转及转角大小的运转指令。另外,还监视控制四轮转向电控系统工作是否正常。

3)发现四轮转向机构工作出现异常时,点亮警告信号灯,并断开电控油阀的电源,使四轮转向处于两轮转向状态。

(2)转角比传感器 转角比传感器的功用是检测相位控制系统中的扇形控制齿板的转角位置,并将检测出的信号反馈给四轮转向ECU,作为监督和控制信号使用。

图5-52 后轮转向系统的工作原理

a)逆相位 b)同相位 c)中间位置

1—大锥齿轮 2—扇形控制齿板

(3)电控油阀 电控油阀的功用是控制由转向液压泵输向后轮转向动力缸的油路的通断。当液压回路或电子控制电路出现故障时,电控油阀就切断由转向液压泵通向液压控制阀的油液通道,使四轮转向装置处于一般两轮转向工作状态,起到失效保护的作用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。