6.2.1.1 不同水冷板流径电池包热流场分析

场协同原理给出:对于内部流动,截面上的速度分布与温度分布应尽可能平坦(饱满),即流体速度剖面和温度剖面尽可能均匀,可以改善流场和温度场的协同性,提高散热效率。

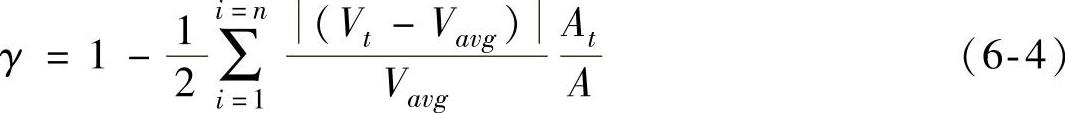

为描述水冷板横截面上流体速度是否均匀,引入速度均匀性γ,其表述为:

式中,Vt为横切面上各网格X方向的速度;Vavg为X方向平均速度;At表示单个网格面积;A表示网格总面积。

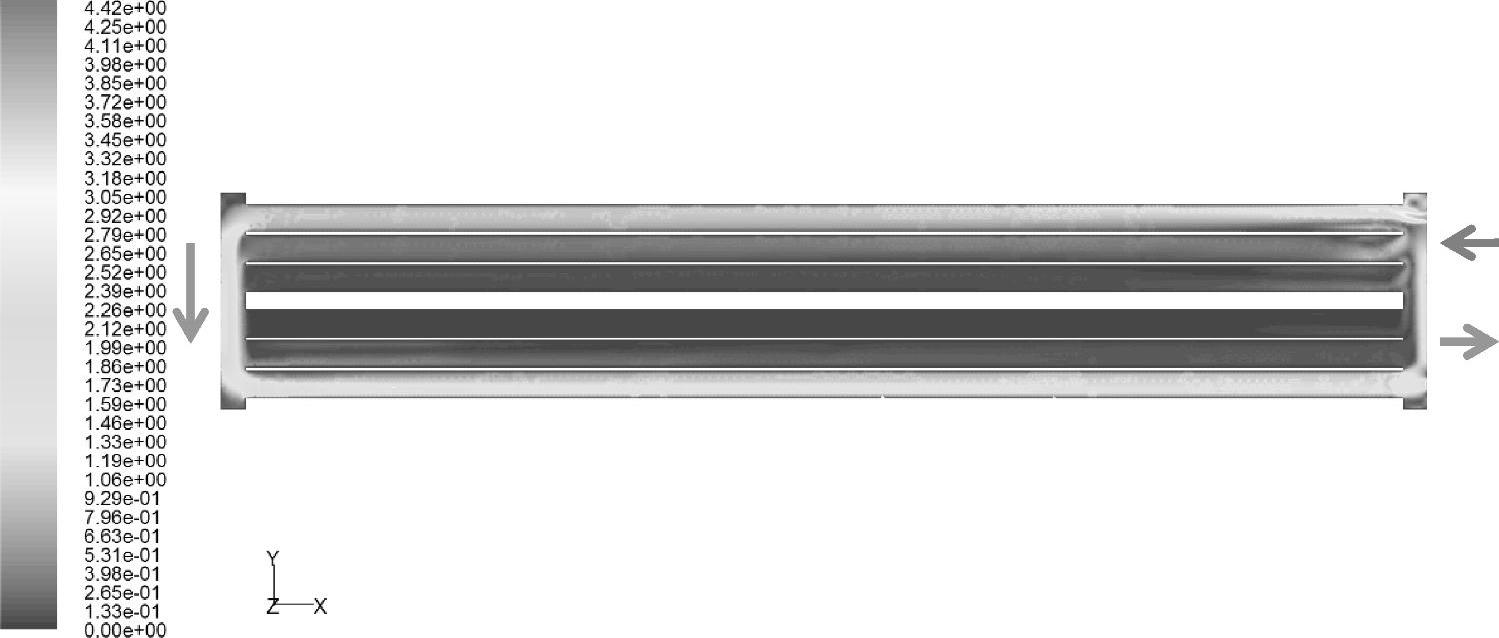

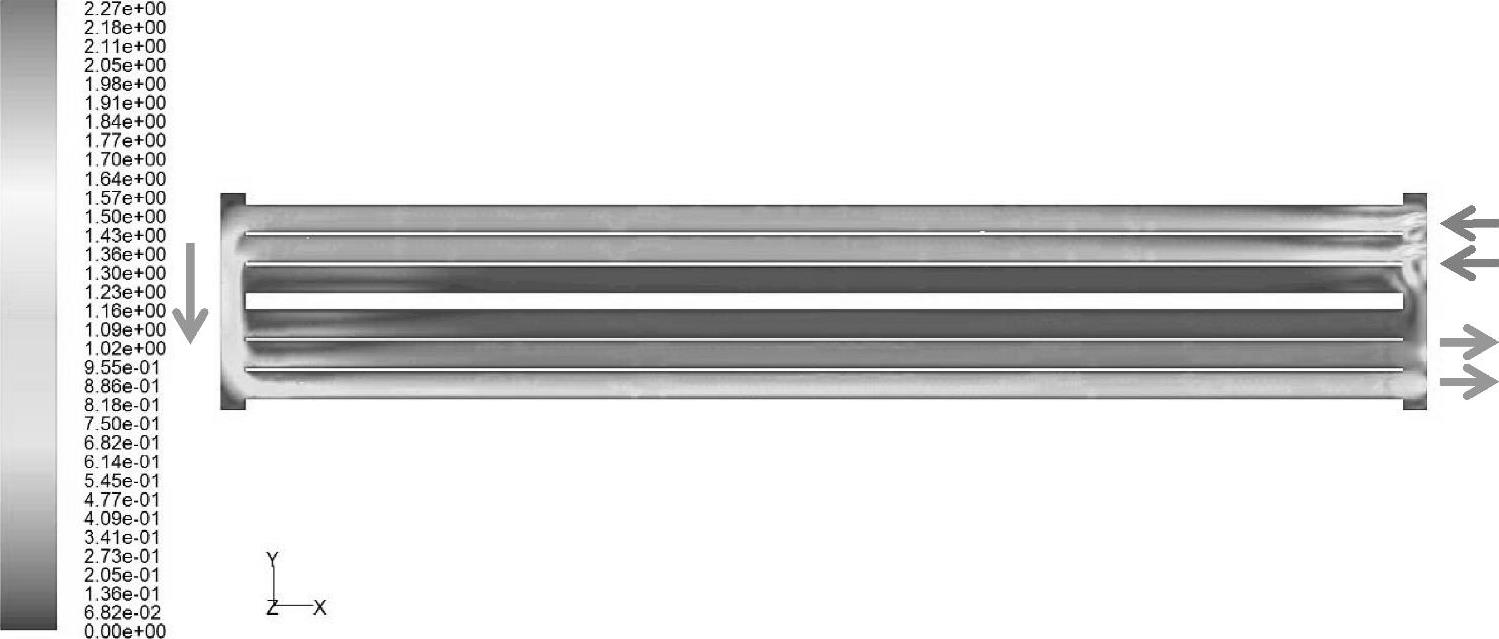

图6.1(见彩插)和图6.2(见彩插)分别为400L/h进液流量下,单进单出和双进双出流径横截面速度场分布,在图中,冷却液的流向都是由上往下走。可见,单进单出流径的冷却液主要经过外侧两条通道进出,越靠近内侧的通道,所流过的冷却液流速越低;双进双出流径的冷却液主要经过靠近外侧的四条通道进出,最内侧的两条通道冷却液流速仍较低,但较单进单出流径已有较大的改善,故双进双出流径的速度场更均匀。计算得到上述两种流径的速度均匀性γ:单进单出流径为0.478,双进双出流径为0.542。结合场协同原理给出流体速度剖面和温度剖面越均匀,流场和温度场的协同性越高的结论,可以得到双进双出流径水冷板更有利于电池模块散热的判断。接下来运用仿真计算和实验分析相结合的方法验证上述判断是否准确。

图6.1 400L/h进液流量的单进单出流径横截面速度场分布

27℃环境温度下,1C100%SOC充放电循环,55A·h电池单体充电过程平均发热功率为4.36W,放电过程平均发热功率为6.35W,电池标准模块总共有24个电池,故充电过程总发热功率为104.64W,放电过程总发热功率为152.40W。

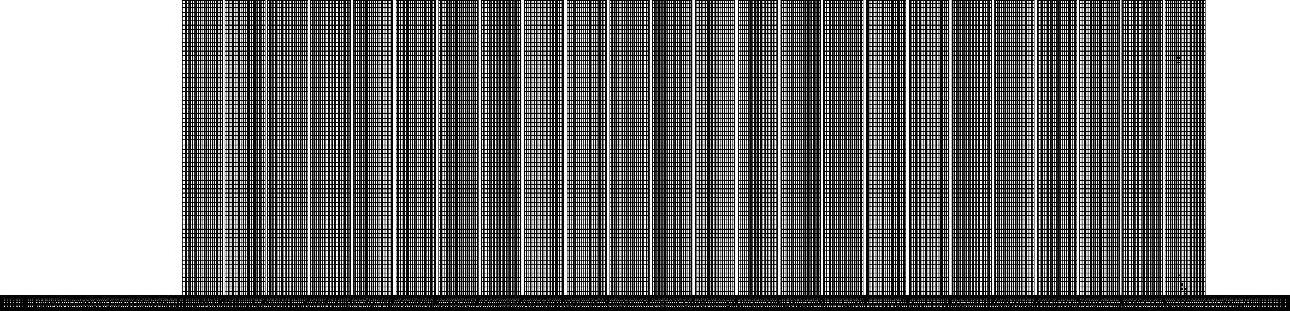

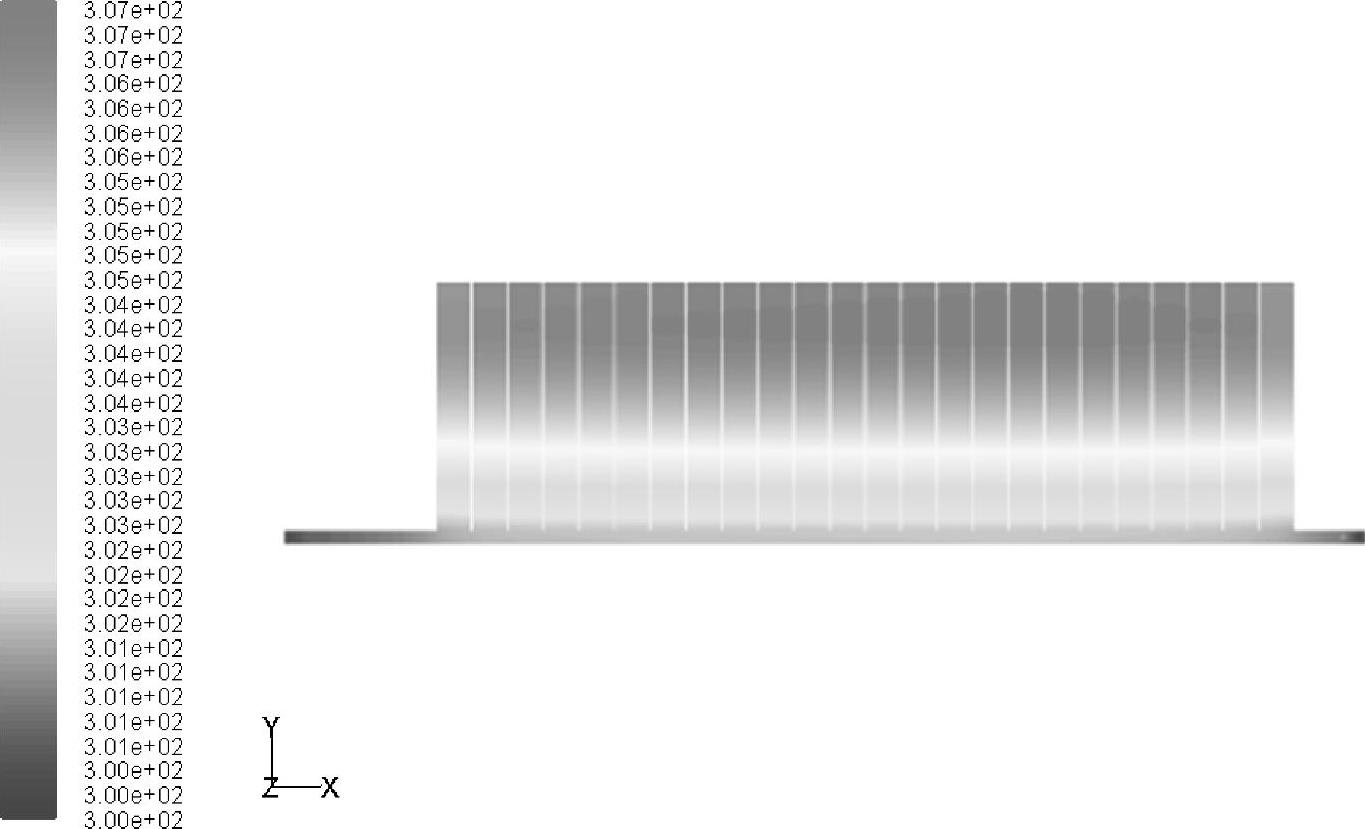

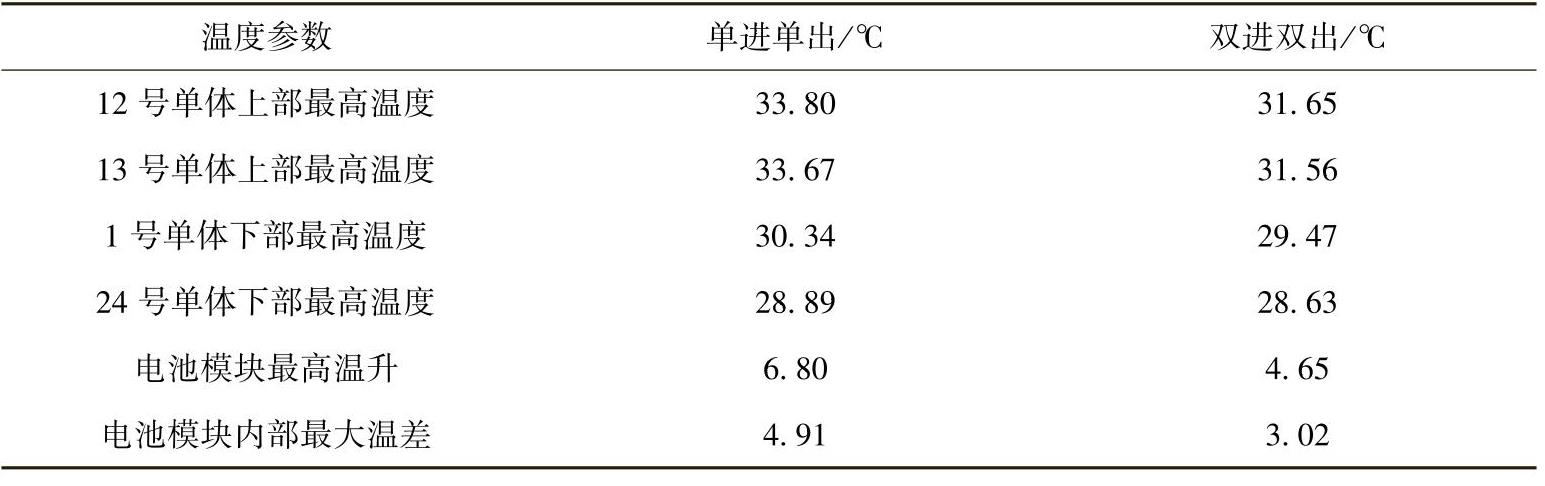

主动式液冷系统网格划分如图6.3所示,从图6.4(见彩插)可见,电池模块上部温度较高,底部由于和水冷板接触,温度较低,同时,电池模块中间的温度高于两侧的温度。从表6.1可知,单进单出流径:1号单体下部和24号单体下

图6.2 400L/h进液流量的双进双出流径横截面速度场分布

图6.3 主动式液冷系统网格划分

(https://www.xing528.com)

(https://www.xing528.com)

图6.4 400L/h进液流量的单进单出流径纵切面温度场分布

部最高温度分别为30.34℃和28.89℃,12号单体上部和13号单体上部最高温度分别为33.80℃和33.67℃,24号单体下部温度最低,12号单体上部温度最高,其中,电池模块最高温升为6.80℃,内部最大温差为4.91℃;双进双出流径:同样是24号单体下部温度最低,12号单体上部温度最高,电池模块最高温升为4.65℃,内部最大温差为3.02℃,均低于单进单出流径,符合场协同原理关于双进双出流径水冷板更有利于电池模块散热的判断。

表6.1 400L/h进液流量下不同水冷板流径的电池模块温度数据

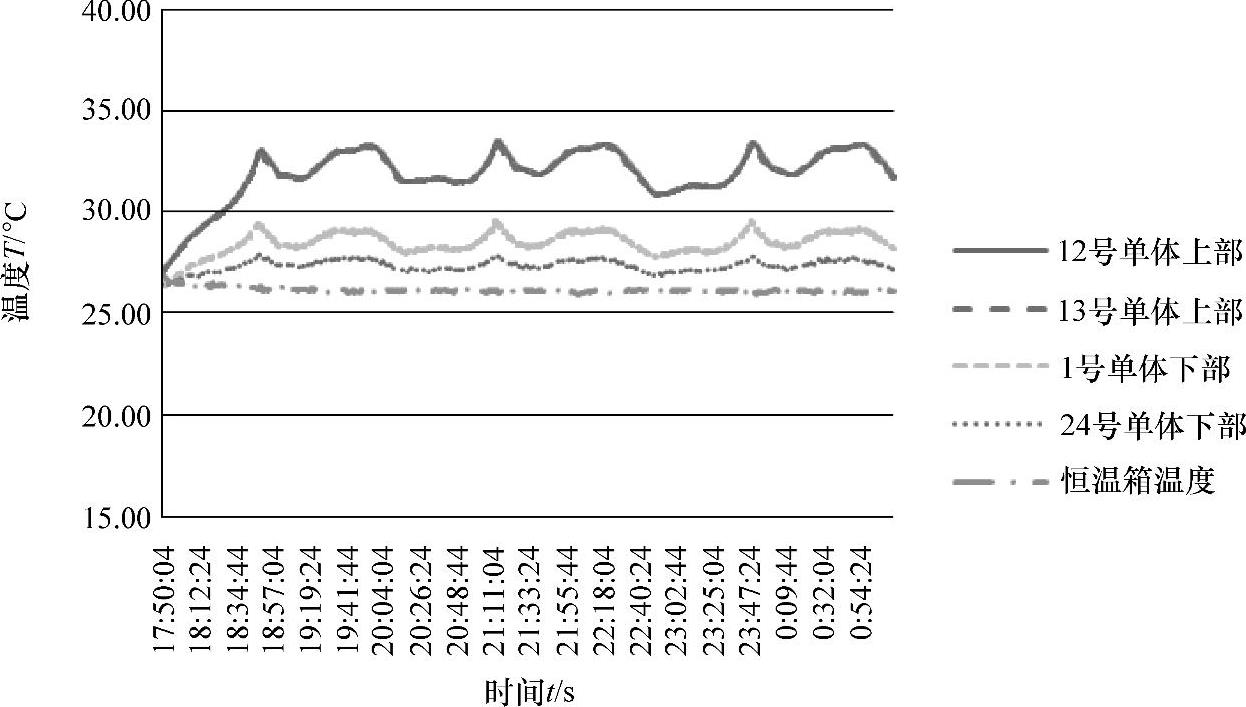

图6.5 400L/h进液流量的单进单出流径各监测点温度曲线

6.2.1.2 不同水冷板流径电池包实验验证分析

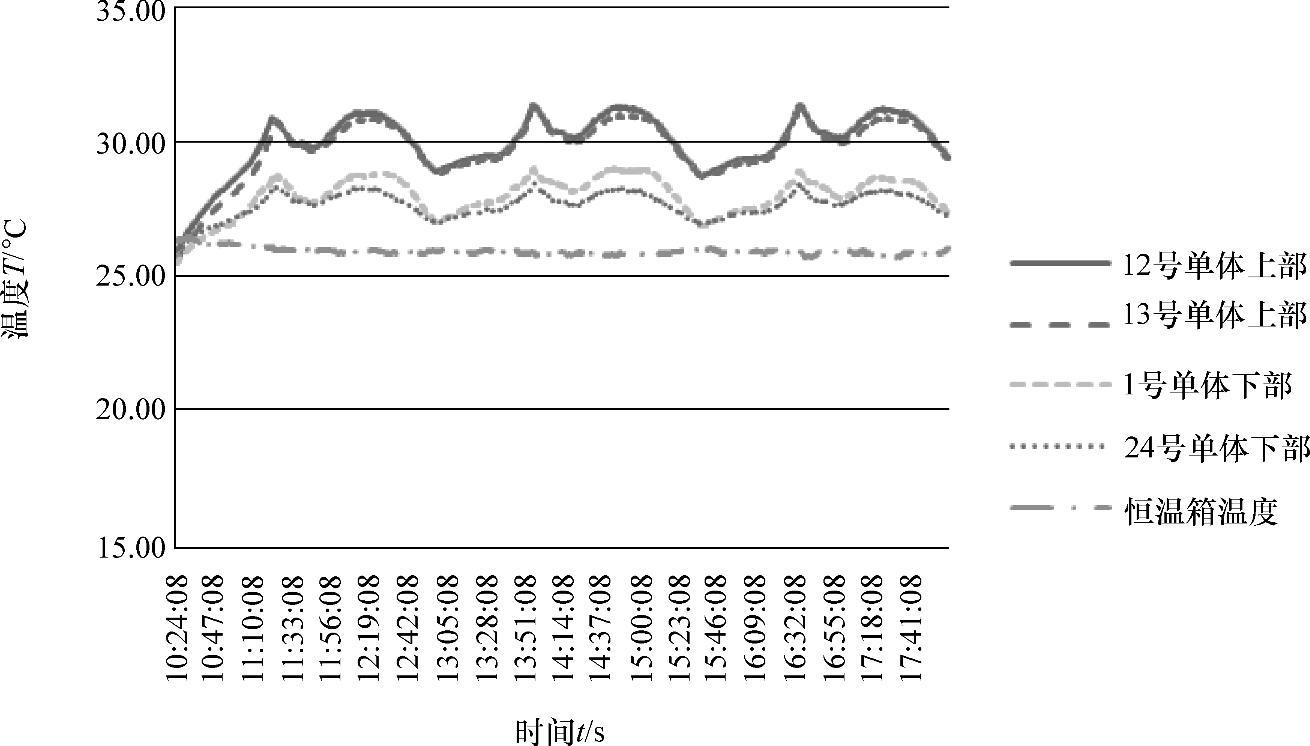

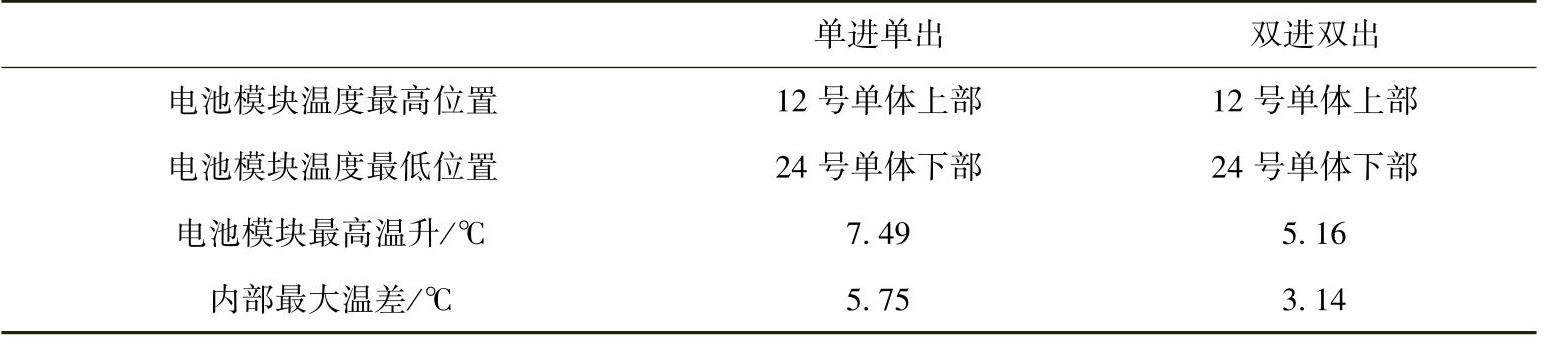

图6.5和图6.6是400L/h进液流量下,单进单出和双进双出流径各监测点温度曲线,表6.2为不同水冷板流径的电池模块温度数据,单进单出流径:电池模块温度最高位置在12号单体上部,电池模块温度最低位置在24号电池单体下部,此时,电池模块最高温升为7.49℃,内部最大温差为5.75℃;电池模块内部最大温差较大,反映出电池模块内的温度分布均匀性较差,不利于电池正常工作。双进双出流径:电池模块最高温升为5.16℃,电池模块内部最大温差为3.14℃,电池模块最高温升和内部最大温差均比单进单出流径降低,有利于电池正常工作。

图6.6 400L/h进液流量的双进双出流径各监测点温度曲线

表6.2 不同水冷板流径的电池模块温度数据

通过对单进单出和双进双出流径水冷板散热的实验分析,可以得出双进双出流径水冷板的散热性能更优越。电池模块最高温升由7.49℃降低为5.16℃,内部最大温差由5.75℃降低为3.14℃,降幅均超过30%,其中内部最大温差下降接近45%,双进双出流径水冷板的散热性能提升较为明显。上述结论同样符合场协同原理关于双进双出流径水冷板更有利于电池模块散热的判断。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。