4.2.1.1 上出风口模式动力舱热流场分析

评估电池组冷却系统散热性能的指标主要有两个:电池组最高温升和内部最大温差(定义电池组温度和环境温度之差的最大值为电池组最高温升,电池组内部温差的最大值为内部最大温差)。电池组最高温升过高,表明电池工作时环境温度比较恶劣,电池产生的热量不能有效地通过冷却系统带走;内部最大温差过大,则表明电池组内部温度场分布均匀性较差。因此电池组冷却系统设计应当以降低电池组最高温升和内部最大温差为目的。

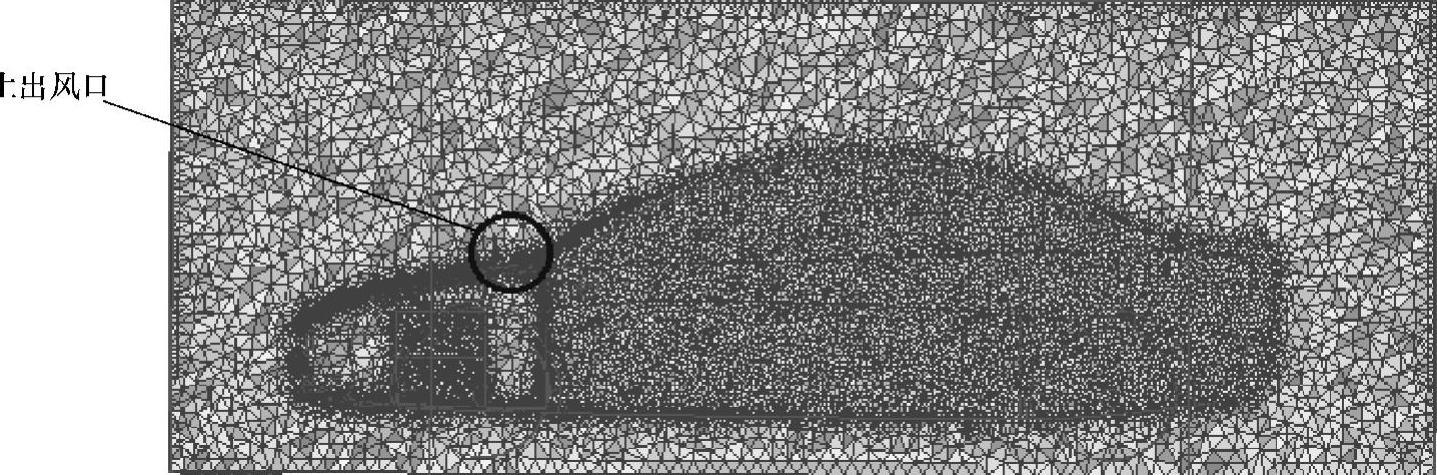

上出风口与动力舱后壁距离为90mm,图4.4为上出风口模式车身局部网格划分,采用四面体网格进行划分,总网格数为7411579,在贴近车身位置进行网格加密,特别是动力舱位置,网格划分更密。

图4.4 上出风口模式网格划分(车身局部)

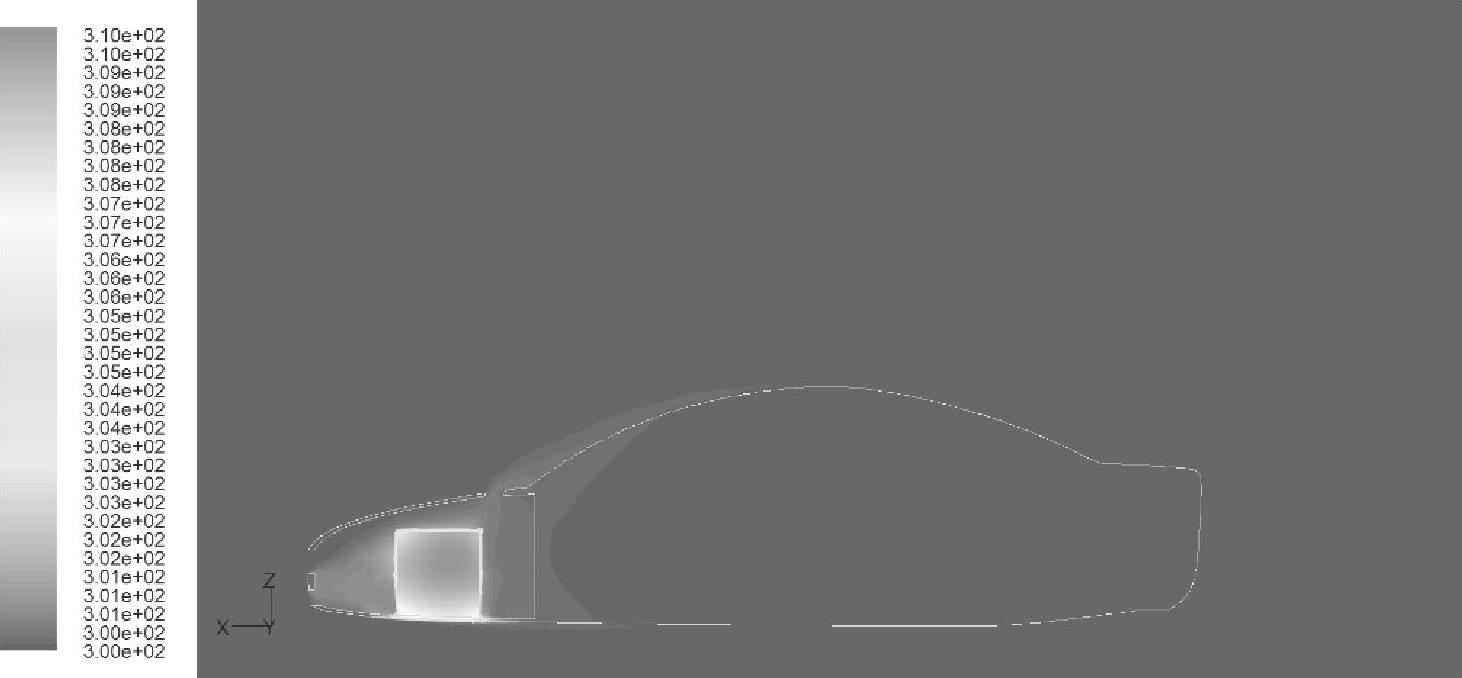

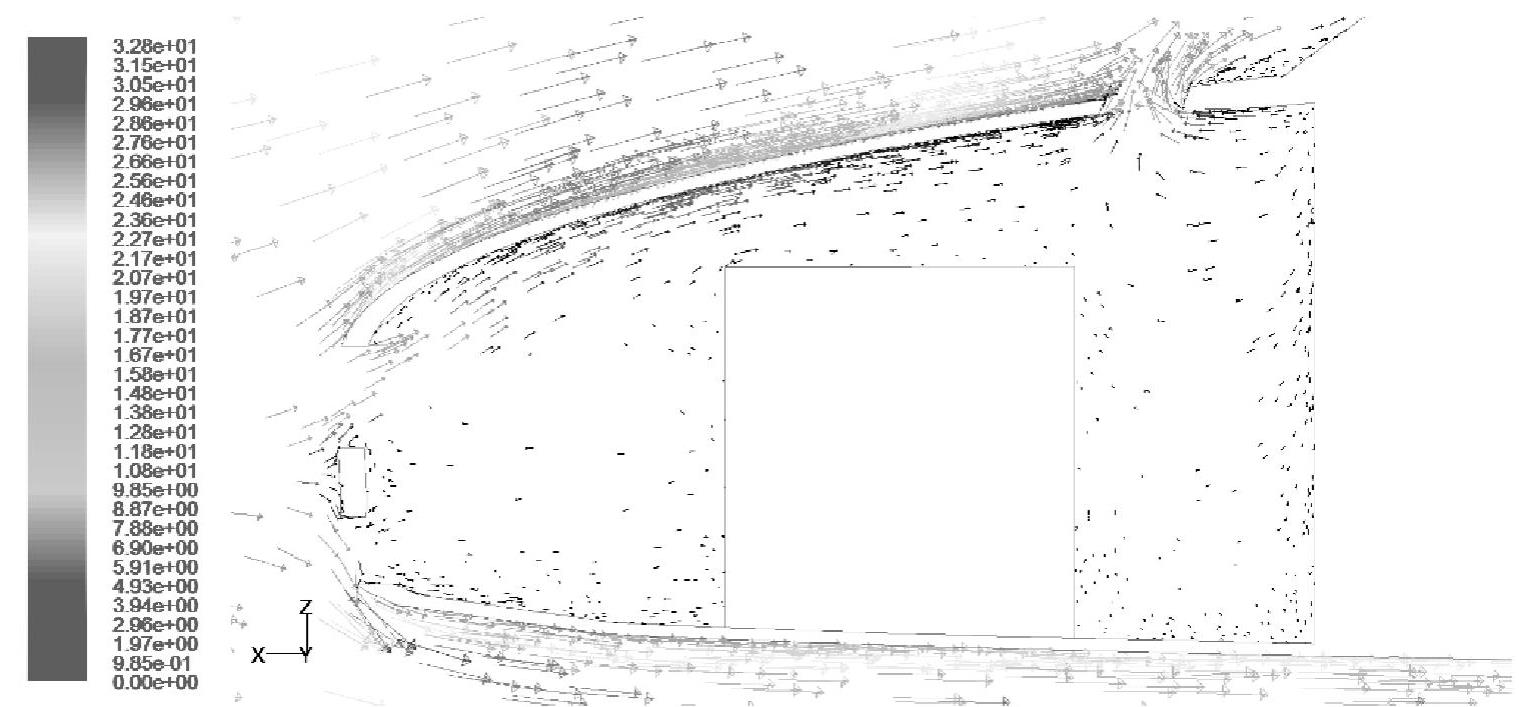

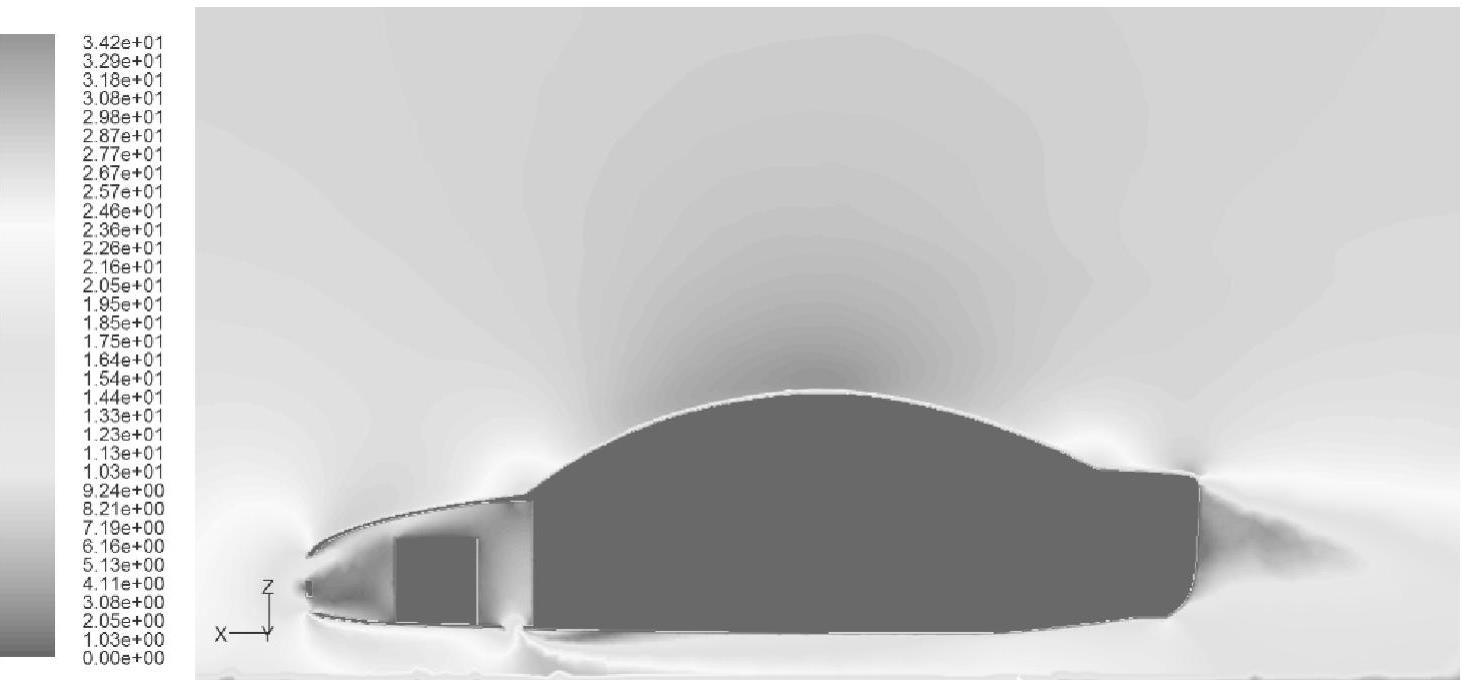

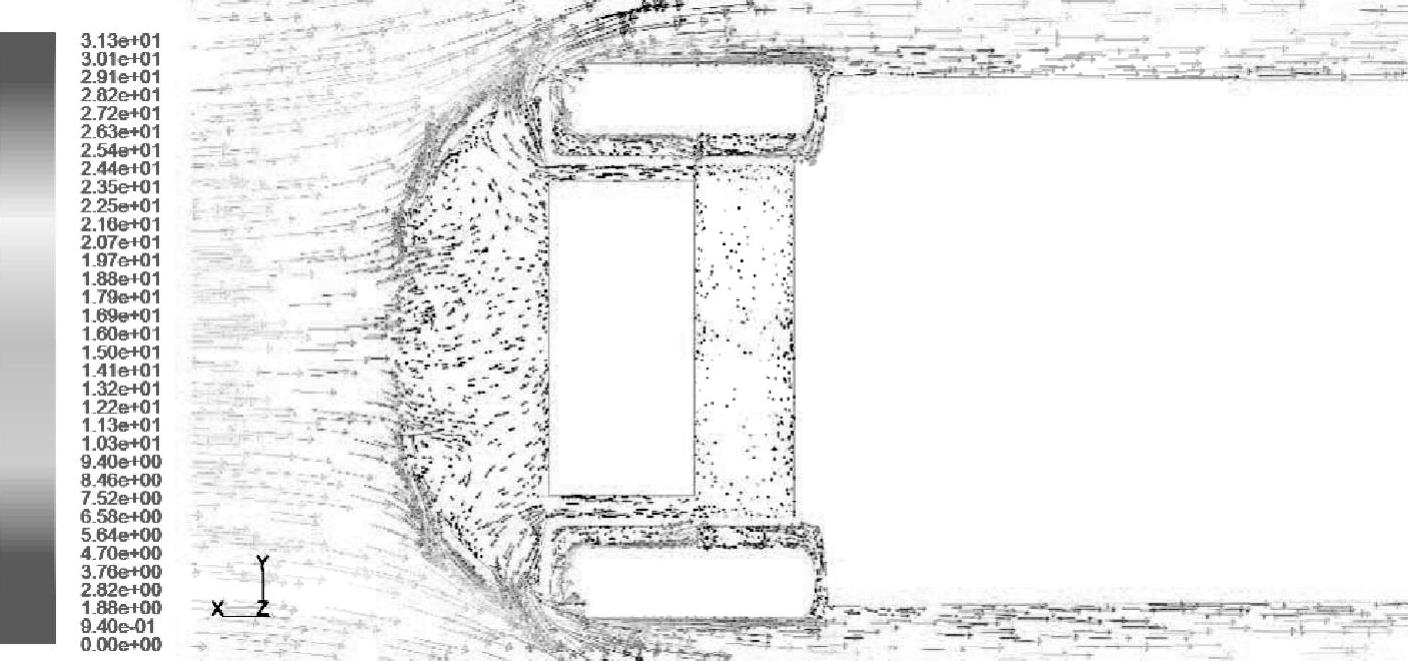

图4.5(见彩插)和图4.6(见彩插)为车速为100 km/h时,上出风口模式Y=0m截面的速度场和温度场分布,气流经上出风口流出后,温度分布与气流轨迹基本保持一致,可见通过动力舱的气流带走较多的热量,而通过汽车本身导热带走的热量远不及气流带走的多。速度较高区域在车顶上部,温度较高区域在电池组中上部;同时由于受向上走的气流影响,电池组上部偏后位置温度明显高于其他部位,动力舱内温度受电池组温升影响,形成温度聚集效应,特别是在电池周围区域,温度相对较高,电池底部与车架接触,这有利于热量传导,故电池组底部温度较低。出风口处存在着气流速度的剧烈变化,容易形成涡流,不利于气流散开,因此保证出风口处气流顺畅对于上出风口模式电动汽车动力舱被动式进风散热至关重要。从图4.7(见彩插)可以看出上出风口模式动力舱内气流的速度矢量分布,这与图4.3上出风口模式流场简化迹线方向基本一致,表明该简化是合理的。

图4.5 车速为100km/h时上出风口模式Y=0m截面的速度场分布

图4.6 车速为100km/h时上出风口模式Y=0m截面的温度场分布

图4.7 车速为100km/h时上出风口模式Y=0m截面的动力舱速度矢量分布

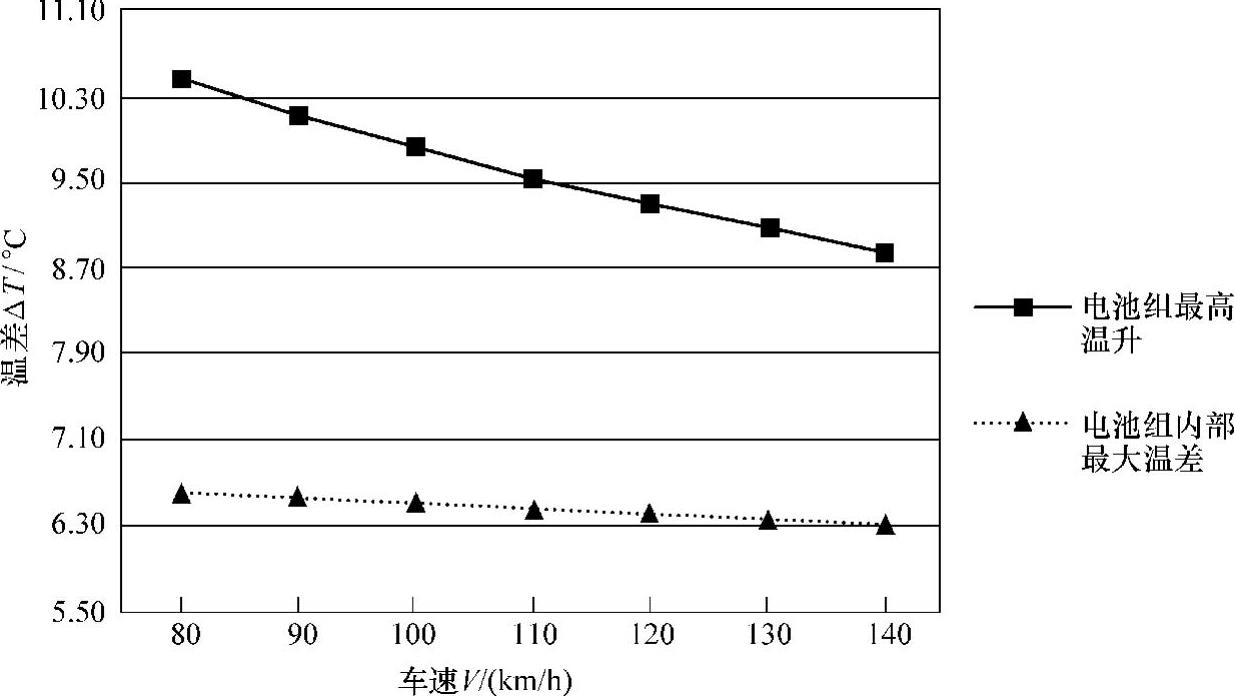

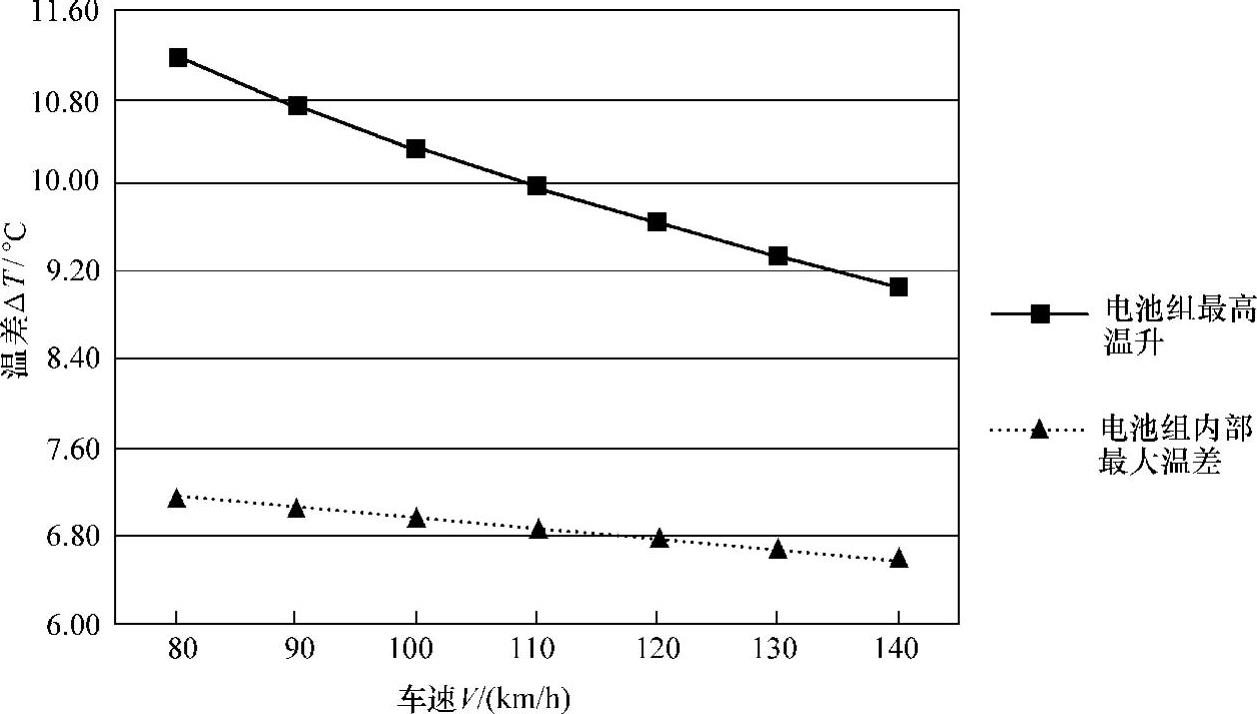

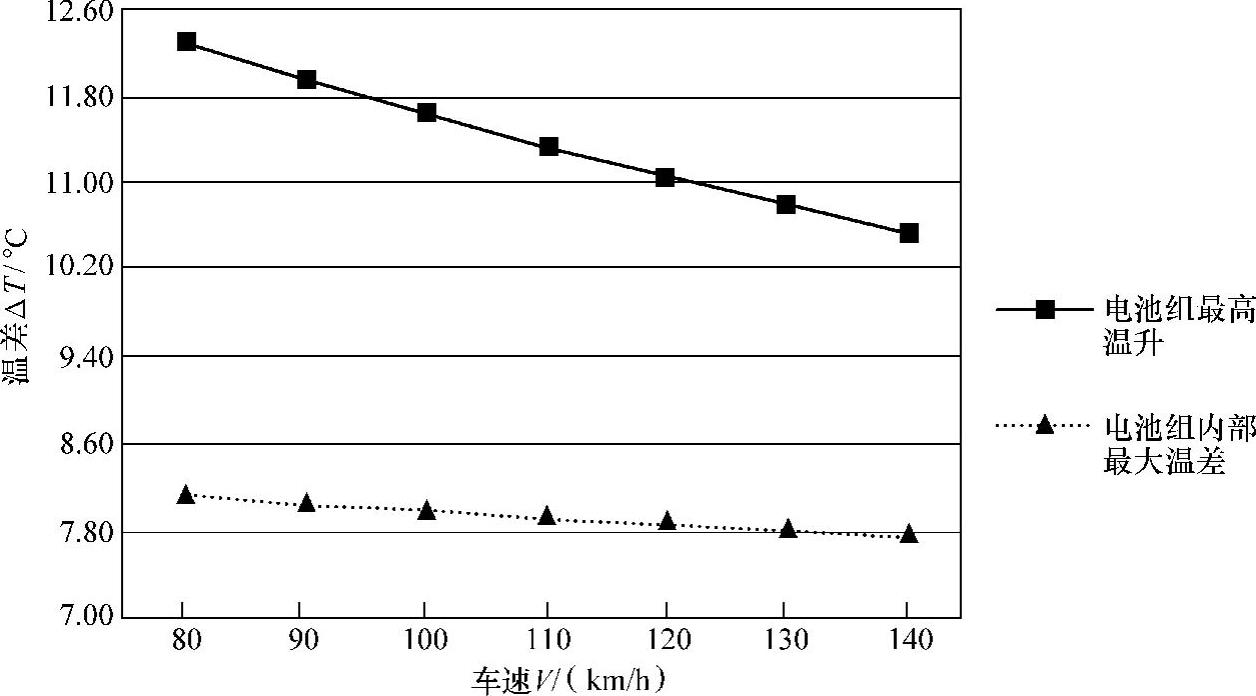

图4.8为上出风口模式的电池组最高温升和内部最大温差随车速变化趋势比较。从图中可见,随着车速升高,电池组最高温升和内部最大温差均降低,且与车速基本呈线性关系变化,但电池组最高温升的降幅明显高于内部最大温差的降幅;其中,车速从80km/h提高到140km/h,电池组最高温升从10.46℃降到8.86℃,降低了15.3%,电池组内部最大温差从6.60℃降到6.28℃,降低了4.8%。综上分析,动力舱被动式进风散热性能随着车速提高而改善。从表4.2可知,上出风口模式的电动汽车阻力系数为0.2888,升力系数为0.0108,阻力系数小于0.3,故该车的气动性能较为优越。电池组最高温升随车速提高而降低的幅度比内部最大温差大,表明高速气流更有利于电池组内部温度降低,从而使得电池组最高温升下降。

图4.8 上出风口模式的电池组最高温升和内部最大温差随车速变化趋势比较

表4.2 上出风口模式气动参数

4.2.1.2 下出风口模式动力舱热流场分析

图4.9(见彩插)和图4.10(见彩插)是车速为100km/h时,下出风口模式Y=0m截面的速度场和温度场分布,可见气流经下出风口流出后,温度分布与气流轨迹也基本保持一致,车顶上部气流速度较高,电池组中上部温度较高;下出风口模式向下的气流使得车身底部气流流速的一致性变差,特别是出风口后部的气流速度明显提高,当不同流速的气流混合到一起时,容易形成涡流,使得气流散热能力降低;热流轨迹比较长,说明热量在车底耗散较慢,底部气流与顶部气流混合,造成尾涡的进一步扩大,这会导致阻力系数增加;与上出风口模式相比,动力舱内传递给前挡部位的热量较小,表明热量耗散主要是经由气流带走,而不是通过热传导方式传递给车身。从图4.11(见彩插)可以看出下出风口模式动力舱内气流的速度矢量分布,这与图4.3下出风口模式流场简化迹线方向基本一致,表明该简化也是合理的。

图4.9 车速为100km/h时下出风口模式Y=0m截面的速度场分布

图4.10 车速为100km/h时下出风口模式Y=0m截面的温度场分布

图4.12为下出风口模式的电池组最高温升和内部最大温差随车速变化趋势比较,从图中可见,随着车速提高,电池组最高温升和内部最大温差均降低,被动式进风散热性能得到提高;同时,它们的下降趋势与车速也基本保持线性关系变化,电池组最高温升的降幅也同样明显高于内部最大温差的降幅;其中,车速从80km/h提高到140km/h,电池组最高温升从11.17℃降到9.06℃,降低了18.9%,电池组内部最大温差从7.15℃降到6.59℃,降低了7.8%。从表4.3可知,下出风口模式的阻力系数为0.3099,升力系数0.0187,与上出风口模式相比,气动性能下降较为明显,这是因为从动力舱内流向车底的气流与原气流结合而形成的涡流,使得气流通过性变差,故阻力系数变大;同时涡流的形成,使得汽车底部的压力增加,向上的升力也随之增强,故升力系数变大,综上分析,下出风口模式的气动性能较上出风口模式变差。

图4.11 车速为100km/h时下出风口模式Y=0m截面的动力舱速度矢量分布

(https://www.xing528.com)

(https://www.xing528.com)

图4.12 下出风口模式的电池组最高温升和内部最大温差随车速变化趋势比较

表4.3 下出风口模式气动参数

4.2.1.3 两边出风口模式动力舱热流场分析

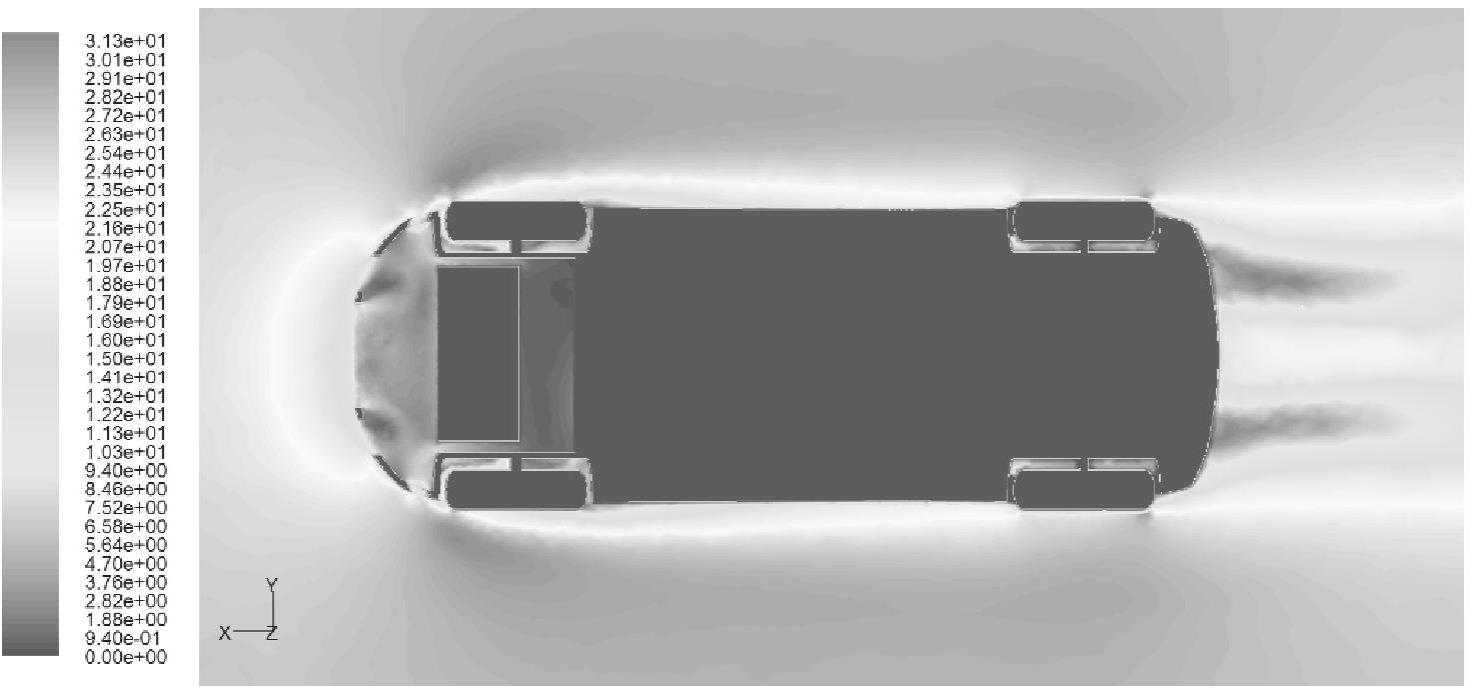

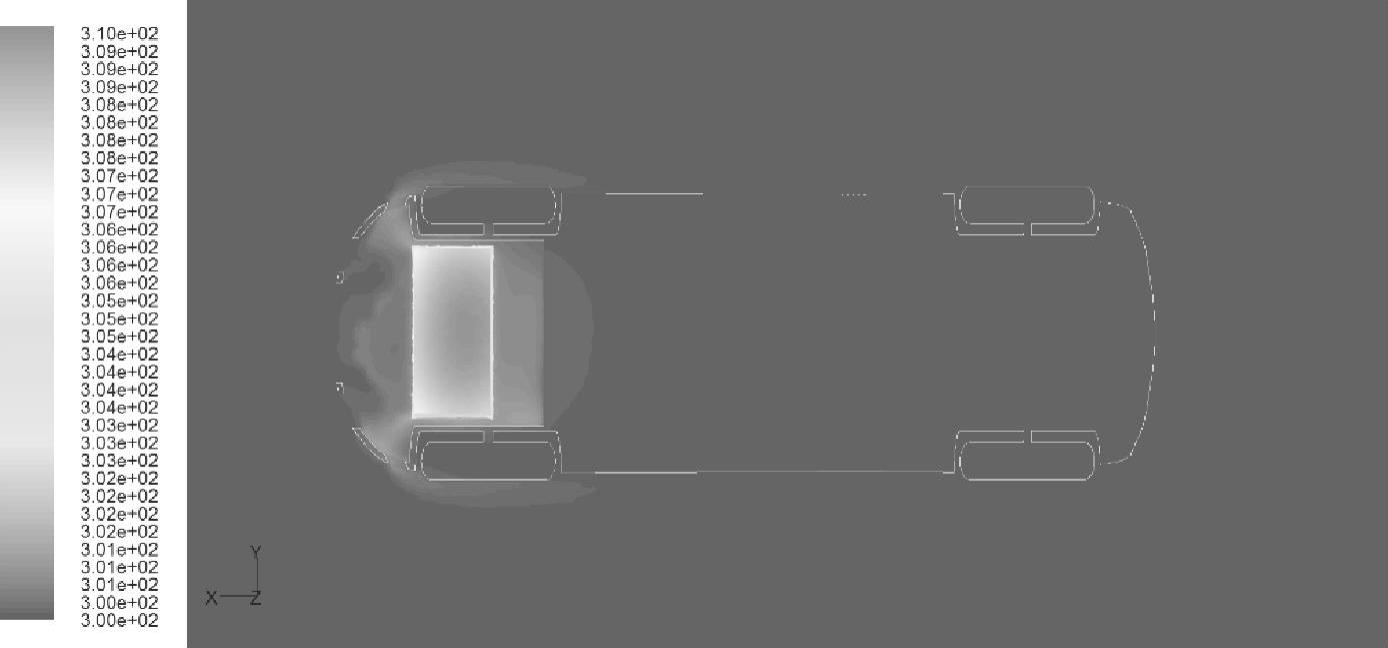

两边出风口面积相同,均为1.4×104mm2,图4.13(见彩插)和图4.14(见彩插)为车速100km/h时,两边出风口模式Z=0.4m截面的速度场和温度场分布,可见气流经两边出风口流出后,温度分布与气流轨迹相差较大,出风口处气流速度较高,但温度却不是很高;与上述两种出风口模式相比,舱内温度聚集相当明显,尤其在电池组后部,温度更高,表明两边出风口模式通过气流带走的热量较少,不利于被动式进风散热;车尾可以清楚地看到两个涡流,从出风口出来的热量轨迹比较短,说明热量很快被耗散掉。从图4.15(见彩插)可以看出两边出风口模式动力舱内气流的速度矢量分布,这与两边出风口模式流场简化迹线方向也基本一致,表明该简化也是合理的,同时可以看到电池组后部的气流流速较低,但该区域的温度较高,所以局部协同性较差。

图4.13 车速为100km/h时两边出风口模式Z=0.4m截面的速度场分布

图4.16为两边出风口模式的电池组最高温升和内部最大温差随车速变化趋势比较,从图中可见,电池组最高温升和内部最大温差变化规律均与上述两种出风口模式相似;其中,车速从80km/h提高到140km/h,电池组最高温升从12.28℃降到10.53℃,降低了14.3%,电池组内部最大温差从8.11℃降到7.77℃,降低了4.2%。从表4.4可知,两边出风口模式的阻力系数为0.2932,升力系数0.0151,总体气动性能介于上出风口模式和下出风口模式之间。

图4.14 车速为100km/h时两边出风口模式Z=0.4m截面的温度场分布

图4.15 车速为100km/h时两边出风口模式Z=0.4m截面的动力舱速度矢量分布

图4.16 两边出风口模式的电池组最高温升和内部最大温差随车速变化趋势比较

表4.4 两边出风口模式气动参数

4.2.1.4 不同出风口模式动力舱散热性能比较

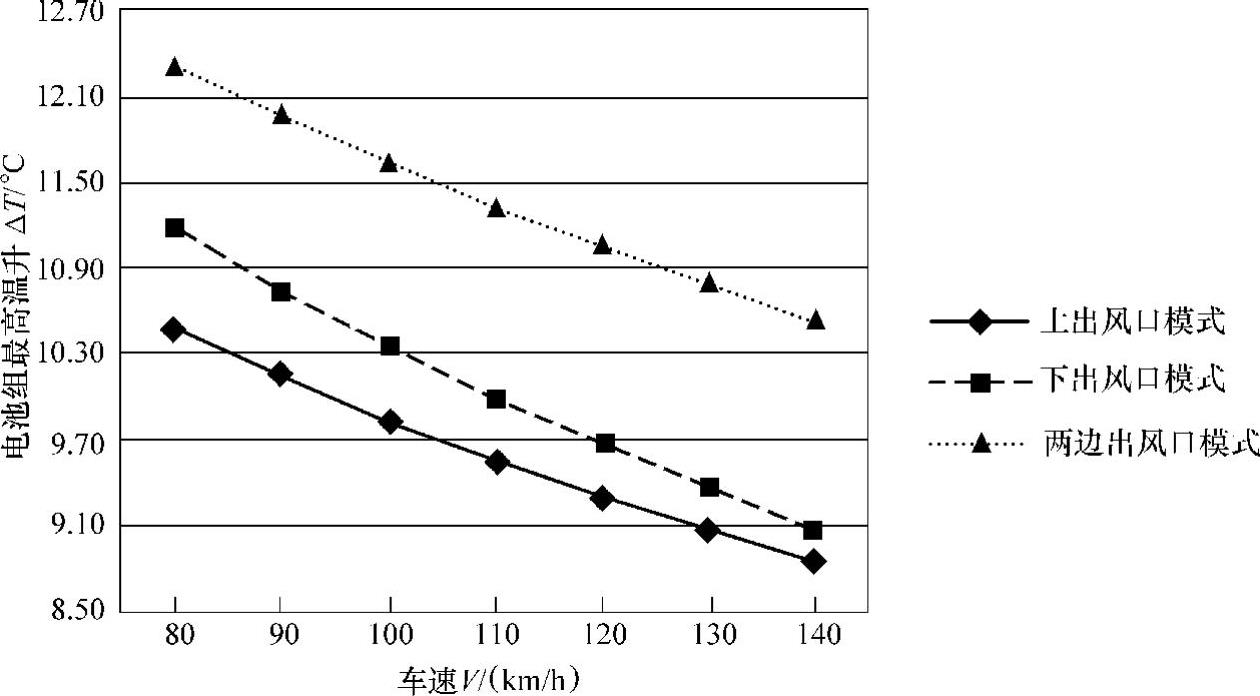

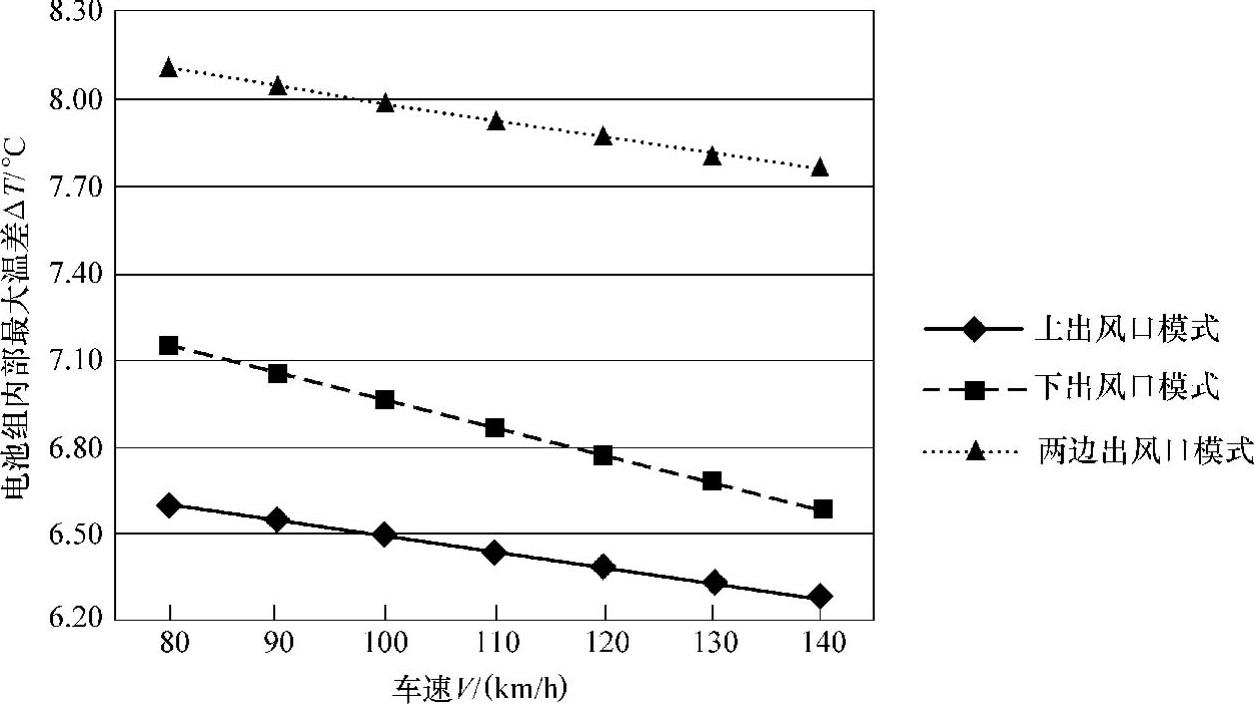

图4.17和图4.18为不同出风口模式电池组最高温升和内部最大温差随车速变化趋势比较,电池组最高温升:在不同车速下,上出风口模式的电池组最高温升最低,两边出风口模式的电池组最高温升最高,下出风口模式介于两者之间;

图4.17 不同出风口模式电池组最高温升随车速变化趋势比较

图4.18 不同出风口模式电池组内部最大温差随车速变化趋势比较

电池组内部最大温差:在不同车速下,上出风口模式的电池组内部最大温差最低,两边出风口模式的电池组内部最大温差最高,下出风口模式介于两者之间。其中,车速为80km/h时,上出风口模式的电池组最高温升分别比下出风口模式和两边出风口模式降低了6.4%和14.8%,内部最大温差降低了7.7%和18.6%;车速为140km/h时,上出风口模式的电池组最高温升分别比下出风口模式和两边出风口模式降低了2.2%和15.9%,内部最大温差降低了4.7%和19.2%,可见上出风口模式改善电动汽车动力舱被动式进风散热性能还是比较明显的。下出风口模式的电池组最高温升和内部最大温差变化趋势曲线均比较陡峭,上出风口模式和两边出风口模式的变化趋势曲线比较平缓,且基本保持平行,这说明随着车速提高,更容易使得下出风口模式底部涡流散开,提高气流散热性能。综上分析,两边出风口模式的被动式进风散热性能最差,符合场协同原理关于两边出风口模式具有最差散热性能的判断。从表4.5可见:上出风口模式具有最优的被动式进风散热性能和气动性能,在电动汽车动力舱出风口模式选择时应当优先考虑。

表4.5 不同出风口模式气动性能比较

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。