(一)冒顶危害

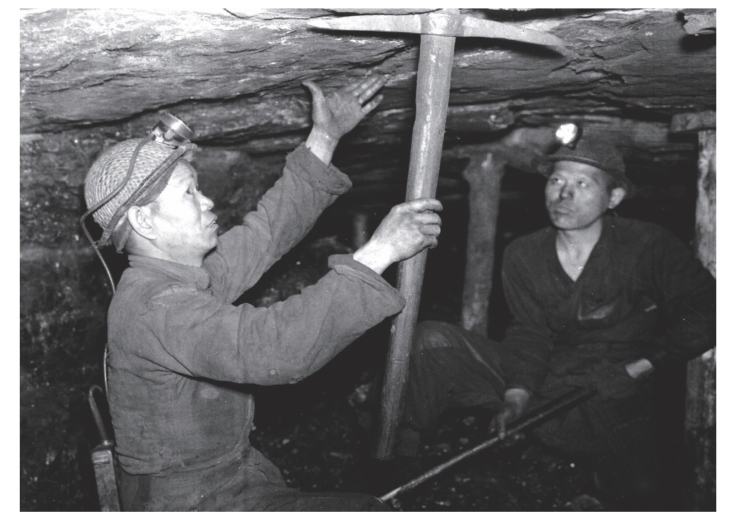

图3-1-4 60年代峰峰矿务局四矿井下掌子面工人“审帮问顶”,预防冒顶片帮

河北煤矿多为井工开采,由于顶板(煤层之上的岩层)岩性不同、厚度不同,在采煤、掘进和巷道维修过程中,不慎出现顶板破碎冒落,常造成大量人员伤亡。全省统配煤矿1949—1979年发生冒顶事故死亡1624人,占全部因工死亡人数的44.5%。1980—1988年因冒顶事故死亡338人,占全部因工死亡人数的40.77%;同期地方煤矿发生冒顶事故500次,死亡588人,占全部因工死亡人数的45.3%。

其后随着煤炭科技进步和安全管理水平不断提高,冒顶事故明显减少,但仍有发生。1995年10月兴隆矿务局汪庄煤矿发生冒顶事故,死伤5人。2004年9月邢台金牛能源股份有限公司东庞煤矿发生冒顶事故,死亡3人。2005年3月涿鹿县胡庄第二煤矿停产整顿期间发生顶板事故,死亡7人。(https://www.xing528.com)

(二)防治措施

改革采煤方法:中华人民共和国成立初期各局、矿多沿用残柱式和高落式采煤方法,顶板难以控制,不适合机械化作业且不安全。1950年峰峰通顺煤矿(峰峰一矿)试验采用单一走向长壁式采煤法获得成功,既利于机械化采煤,也便于防治冒顶事故,在各局、矿广泛推广。后又实行带状充填壁式采煤法、分层人工假顶采煤法等,均取得较好效果。

改革支护方法:初期采煤工作面多采用木支护,木材消耗量大,支护材质也难以负担控制顶板的支护力度,且木支护工作面回柱时锤打斧砍,经常造成事故。“一五计划”时期开始使用绞车回柱,开滦煤矿还在采煤工作面使用金属摩擦支柱[6]。20世纪60年代初期开始推广摩擦式金属支柱和铰接顶梁。1981年起开滦矿务局使用单体液压支柱,初撑能力大且便于顶板管理,能较好保证工作面安全,1982年在全省推广。1984年1月开滦范各庄矿使用河北煤研所研制的FZ型放顶支柱代替密集支柱和木垛,可避免放顶事故且具有较好经济效益,获各局、矿推广应用。20世纪80年代开滦煤矿研制使用十字顶梁保证采煤工作面端头安全,较好解决工作面端头易发生顶板事故问题,也在全省广泛推广。同期锚喷支护技术[7],在各统配煤矿迅速发展,不仅应用于新掘岩巷,且应用于修复旧巷。90年代后推广掘进迎头棚子防倒器和前探梁,金属架棚巷道全部使用防倒器,增加单体液压支柱回采面,软底采面普遍推广“穿铁鞋”、顶板破碎分层采面铺顶网等。

顶板鉴定和观测:适应采煤方法和支护形式改革,从“一五计划”时期起各局、矿即开始进行顶板鉴定和分级工作。根据顶板岩层坚硬程度和冒落难易情况,观测顶板冒落高度,进行顶板分级,确定不同的顶板管理方法。20世纪60—70年代进行顶板压力测定,根据顶板下沉来压情况和压力分布规律,选择支柱方法和支柱材料。

顶板事故综合防治:20世纪90年代后贯彻新版《煤矿安全规程》,根据坚硬顶板、破碎顶板、复合型顶板等不同情况,采取相应防治措施。常用支护方式多采用单体支柱支护、液压支架支护、锚杆支护;实施老顶来压时的压垮型冒顶预防、破碎顶板大面积漏垮型冒顶预防、采煤工作面局部冒顶预防、掘进工作面冒顶预防、巷道维修冒顶预防、独头巷道迎头冒顶应急措施等。坚持正规循环作业,严格顶板监测制度,增加使用回采顶板动态检测仪的采面,对所有壁式采面全部进行检测,并按规定及时处理采空区。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。