磁流变悬架中最关键的结构主要都集中在减震器,因此主要研究磁流变减震器的结构。

1.单筒磁流变减震器

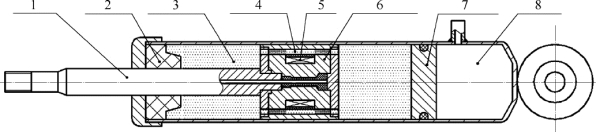

单筒磁流变减震器一般由活塞杆、限位块、磁流变液、油液通道、线圈、励磁铁芯、浮动活塞以及蓄能器组成,如图5-21所示。

图5-21 单筒磁流变减震器结构

1—活塞杆;2—限位块;3—磁流变液;4—油液通道;5—线圈;6—励磁铁芯;7—浮动活塞;8—蓄能器。

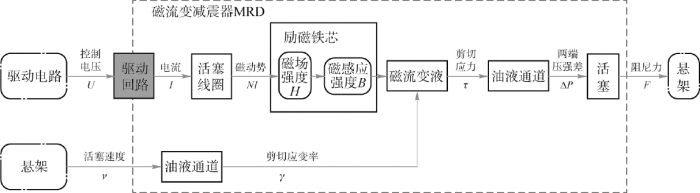

单筒磁流变减震器工作过程如图5-22所示,驱动电路产生驱动磁流变减震器的驱动电压U,在驱动回路中产生电流I,继而在活塞中产生磁动势NI,并在励磁铁芯中发出磁场强度H,在活塞与油液通道的磁流变液中产生磁感应强度B。磁场使得磁流变液内悬浮的铁磁颗粒重新排布成链式结构。悬架运动带动活塞以速度v相对筒体运动,推动磁流变液流经油液通道产生剪切应变率γ,液体由于链式结构的阻碍产生剪切应力τ,进而在油液通道两端形成压强差ΔP,ΔP作用于活塞产生阻尼力F,阻尼力F由活塞杆输出。

图5-22 单筒磁流变减震器工作过程

2.双筒磁流变减震器

双筒减震器采用磁极固定式,它含有两个磁极,分别安装在减震器两端,在内筒和外筒之间形成一个阀,磁流变液在内筒和外筒中流动时产生阻尼力。这种磁极不动的布置方便导线引出,并且由于磁极分开,单个磁极可以独立控制,输出阻尼力可以在一个较大范围内变化。为了补偿活塞进、出引起的体积变化,该减震器在内外缸筒之间包裹一层特殊橡胶制成的泡沫,这种橡胶泡沫既可以被压缩,又可以当压力降低时恢复其本来的形状,实现补偿功能。作为补偿机构的橡胶泡沫抗磁流变液腐蚀的性能是保证工作可靠性的关键。

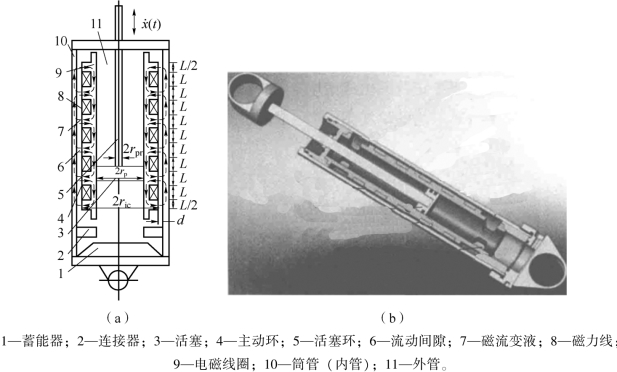

图5-23所示为内旁通式双筒磁流变减震器结构,由两根同心管和内管中的活动活塞组成,内管作为活塞导管和筒管,缠绕有5级电磁线圈组,在外加电流下,外管和内管上的5个主动环与环形磁流变流动间隙形成闭合回路,内管产生磁场,穿过环形阀至外管,然后穿过环形阀回到内管,形成磁性回路。

图5-23 内旁通式双筒磁流变减震器结构

(a)内部结构;(b)实物图

该双筒磁流变减震器比具有相同长度和气缸直径的常规单筒磁流变减震器有更大的动态力调节范围。(https://www.xing528.com)

3.自感知磁流变减震器

图5-24所示为一种速度自感知磁流变减震器。从功能上看,它主要由内置磁致伸缩传感装置、磁流变减振装置、活塞杆、导向件、密封件及内外筒组成。在减震器内部,内置磁致伸缩传感装置包括超磁致伸缩棒、铝套和探测线圈;磁流变减振装置包括磁流变液、激励线圈、上下磁辘和内筒部分。

图5-24 速度自感知磁流变减震器

1—传感器;2—线圈;3—补偿室;4—浮动活塞;5—活塞;6—缸体。

自感知磁流变减震器是在传统磁流变减震器基础上,在其内部安装内置磁致伸缩传感装置,相对一般磁流变减震器的加速度、速度信号测量,内置磁致伸缩传感装置能更好地实现同位检测,在一些需要精确控制的场合具有明显的优势。自感知磁流变减震器通过内置磁致伸缩传感装置获取加速度信号,并以此为输入变量,通过模糊控制算法控制激励线圈的输入电流。

自感知磁流变减震器阻尼力包括两个方面:

(1)励磁线圈产生变化的磁场用以改变磁流变液的状态,从而改变阻尼孔隙处的阻尼力。

(2)超磁致伸缩材料通过受力来改变内部磁路分布,从而被动改变阻尼孔隙处的磁场大小,最终在一定范围内改变阻尼孔隙处的阻尼力。被动减振可以利用超磁致伸缩材料本身具有的特性实现减振,以节约能源。

4.自供电磁流变减震器

图5-25所示为采用空间共享原理设计的自供电磁流变减震器,主要由磁流变减震器、隔磁机构、连接装置和发电机四部分构成;将发电机与磁流变减震器集成为一体,具有减振和馈能两个功能属性。内筒为磁流变减震器,主要由缸筒、底座、浮动活塞、导向机构、活塞、活塞杆、导向座和吊环组成。

图5-25 自供电磁流变减震器

1—连接装置;2—发电机;3—隔磁机构;4—磁流变减震器。

隔磁机构外部为永磁直线发电机,它由定子和转子两部分组成。定子是线圈座及绕组,转子是安装在隔磁座上的准Halbach阵列永磁体。将永磁直线发电机转子总成与活塞杆固连,定子总成与缸筒固连,在外界激励下,活塞杆与缸筒产生相对运动,因而转子总成和定子总成也产生相对运动。由于转子总成主要是永磁体组,定子总成内含线圈绕组,根据法拉第电磁感应原理,永磁体切割发电线圈产生感应电压,通过能量回收电路产生电能并将其存储在储能装置中。与此同时,控制器根据传感器输入的振动信号进行半主动控制,输出控制信号使储能装置向减震器内的励磁线圈通电,在减震器阻尼通道产生可控的磁场,形成磁流变效应,从而产生可控阻尼力。如果通过永磁直线发电机回收的电能能够满足磁流变半主动控制通入励磁线圈需要的电能,那么该悬架系统就可以实现自供电。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。