液压油是一般液压系统的工作介质,同时也是液压元件的润滑剂,它对液压元件的选用、液压系统的性能有着较大的影响。

1.液压油的种类

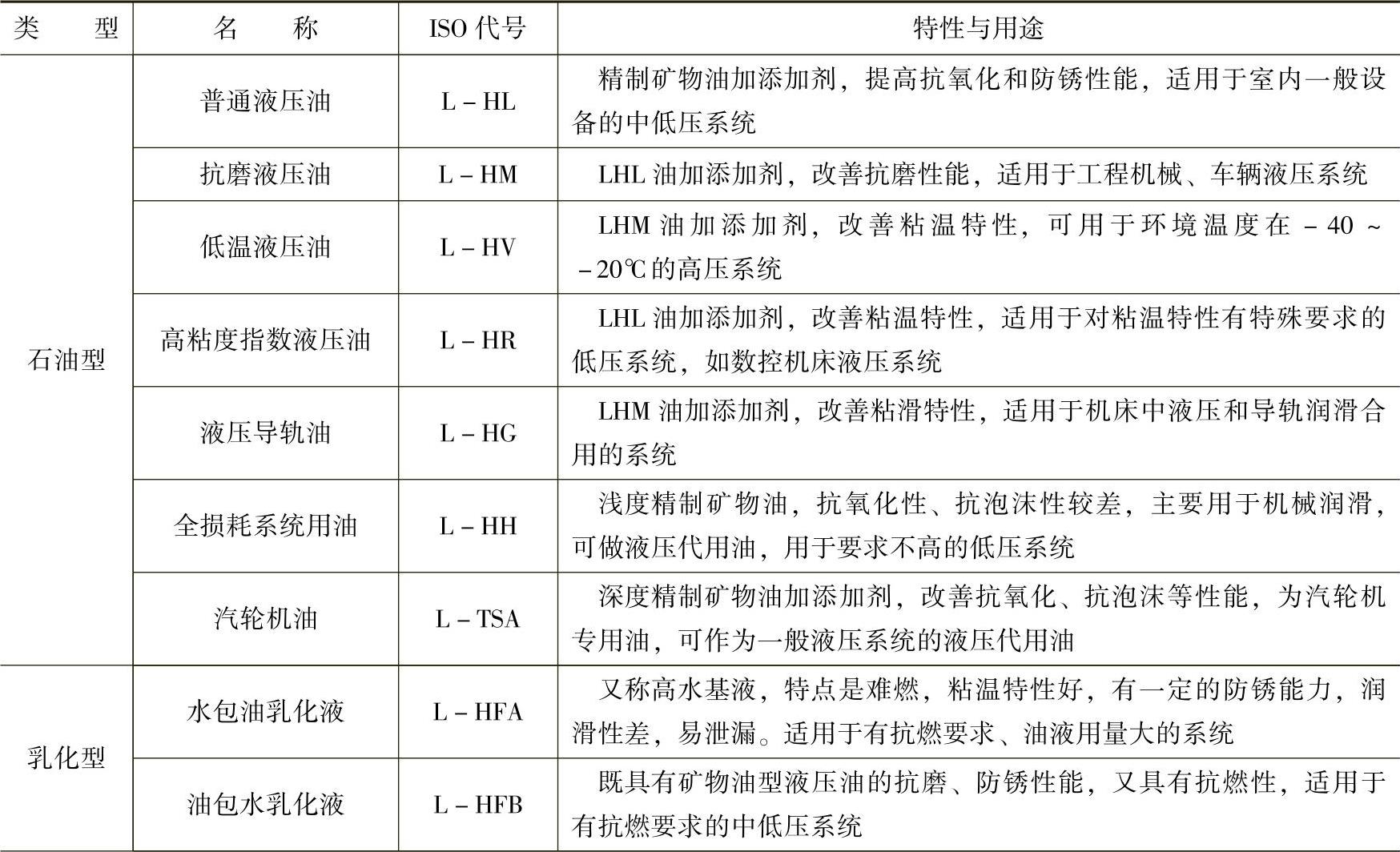

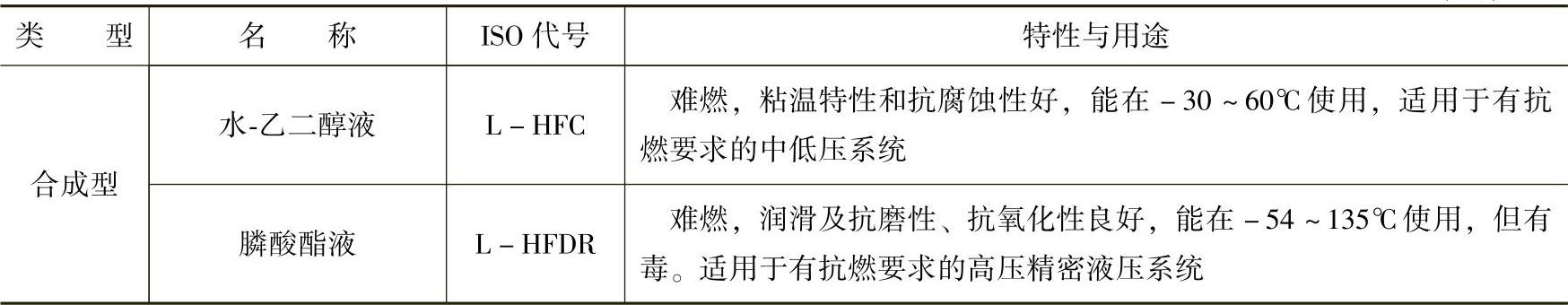

液压传动及液压控制系统所用工作介质主要可分为石油型(矿物油型)、合成型和乳化型三大类,其品种及适用范围见表8-1。

表8-1 常用液压油的适用范围

(续)

小提示:

目前,90%以上的液压设备采用石油型液压油。这类工作介质是以石油分馏出的机械油为原料,进一步精炼,去除杂质,并根据需要加入适当的添加剂制成,是多种碳氢化合物的混合物。它所用的添加剂有两类,一类用于改善其物理性质,如抗磨剂、增粘剂、降凝剂及防爬剂等;另一类用于改善其化学性质,如抗氧化剂、防腐剂及防锈剂等。它们的粘度较高,润滑性能较好,但其抗燃性较差。

在一些高温、易燃及易爆的工作场合,为安全起见,液压系统常使用抗燃性能较好的合成型和乳化型工作介质。

2.液压油的物理性质

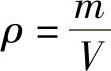

(1)密度单位体积液体的质量称为液体的密度,通常用ρ(kg/m3)表示。

式中 m——体积为V的液体的质量(kg);

V——液体的体积(m3)。

提示:液压油的密度随压力的增加而增大,随温度的升高而减小。但一般情况这些变化都比较微小,可忽略不计,即认为液压油的密度是恒定的,常取900kg/m3。

(2)可压缩性液体在压力的作用下体积变小的性质称为液体的可压缩性,通常用体积压缩系数K(m2/N)和体积弹性模量E(N/m2)表示。

提示:液体的可压缩性很小,在很多情况下可以忽略不计,仅在高压及涉及动态特性时才加以考虑,此时,工作介质中可能有游离的气泡,E取1.4~2GPa。

(3)粘性液体在外力作用下流动时,分子之间由于内聚力而具有一种阻碍分子之间相对运动的内摩擦力,这一特性称为液体的粘性。液体的粘性用粘度表示,常用的粘度有动力粘度和运动粘度等。

动力粘度μ(也称为绝对粘度)指的是液体在单位速度梯度下流动,液层之间单位面积上产生的内摩擦力。液体只有在流动时才会呈现出粘性,静止的液体不呈现粘性。运动粘度ν,则定义为动力粘度与液体的密度之比,即ν=μ/ρ,其法定计量单位是m2/s,常用单位是斯、厘斯(St、cSt,1St=10-4m2/s,1cSt=10-6m2/s)。

液体的粘度受温度的影响较大,温度升高粘度显著降低,温度降低粘度显著升高。液体粘度随温度变化的特性称为粘温特性。压力变化对液体的粘度也有影响,压力高时粘度大,反之则小。

小提示:(https://www.xing528.com)

工程上常用40℃时的运动粘度的厘斯数表示机械油的牌号。例如,L-AN-10机械油就是指其在40℃时运动粘度的平均值为10cSt。

在考虑液压系统的某些特性时,要特别注意温度变化对粘度的影响以及由此带来的泄漏、流量等变化。压力变化对粘度的影响较小,一般情况下可忽略不计。

3.液压油的选用

为了较好地适应液压系统的工作要求,液压油一般应具有如下基本性能。

1)合适的粘度,良好的粘温特性。

2)质地纯净,杂质少,有良好的润滑性能。

3)对金属和密封件有良好的相容性,抗泡沫、抗乳化、防腐性及防锈性好。

4)对热、氧化、水解和剪切有良好的稳定性。

5)体积膨胀系数小,比热容大。

6)流动点和凝固点低,闪点和燃点高。

7)对人体无伤害,成本低。

在满足基本性能要求的前提下,一般要根据液压系统的使用要求和工作环境,以及综合经济性等因素确定液压油的品种。液压油的粘度主要根据液压泵的类型来确定,同时还要考虑工作压力范围、油膜承载能力、润滑性、系统温升程度和液压油与液压元件的相容性等因素。选用液压油时,还要考虑工作环境因素,例如:环境温度的变化范围、有无明火和高温热源及是否造成环境污染等。此外,选用液压油时还要综合考虑液压油的成本,以及连带的液压元件成本、使用寿命、维护费用及生产效率等因素。

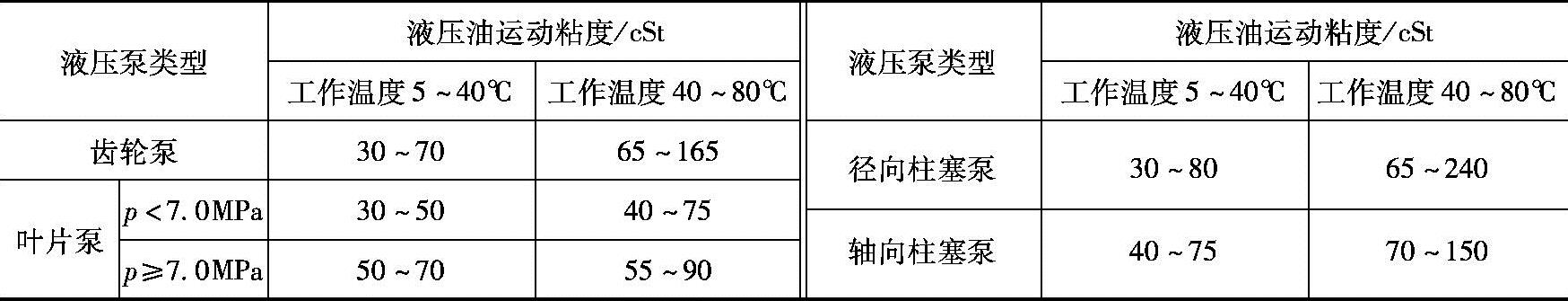

按液压泵类型推荐采用的液压油粘度见表8-2。

表8-2 按液压泵类型推荐采用的液压油粘度

4.液压油的使用及其污染的控制

要长时间地保持液压系统高效而可靠地工作,除了选好工作介质以外,还必须对工作介质进行合理的使用和正确的维护。维护的关键是控制污染,污染是液压系统发生故障的主要原因。

(1)污染的原因工作介质污染的主要因素是杂质,杂质有外界侵入的和工作过程中产生的两类。从外界侵入的主要是空气、尘埃、切屑、棉纱、水滴和冷却用乳化液等,在液压系统安装或修理时残留下来的污染物主要有铁屑、毛刺、焊渣、铁锈、沙粒和涂料渣等;在工作过程中系统内产生的污染物主要有液压油变质后的胶状生成物、密封件的剥离物和金属氧化后剥落的微屑等。

(2)污染的危害固体杂质会加速元件的磨损,堵塞阀件的小孔和缝隙,堵塞过滤器,使泵吸油困难并产生噪声,还能擦伤密封件使油的泄漏量增加。水分、清洗液等杂质会降低润滑性能并使油液氧化变质,使系统工作不稳定,产生振动、噪声、爬行及启动冲击等现象,使管路狭窄处产生气泡,加速元件腐蚀。

(3)污染的控制液压元件、油箱和各种管件在组装前应严格清洗,组装后应对系统进行全面彻底的冲洗,并将清洗后的介质换掉;在设备运输、使用过程中防止尘土、磨料等侵入;加装高性能的过滤器、空气过滤器,并定期清洗和更换;维修拆卸元件应在无尘区进行;采用适当的措施控制系统的温度(65℃以下),防止介质氧化变质;定期检查和更换工作介质。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。