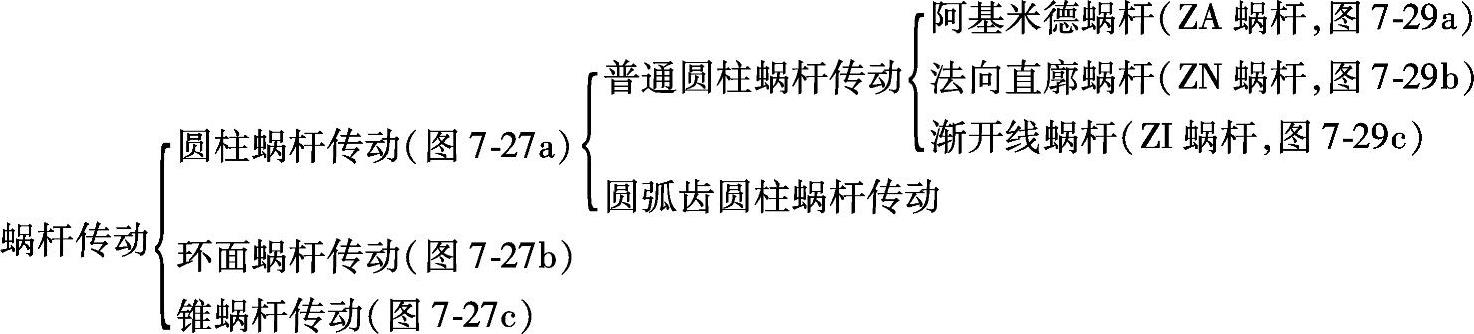

1.蜗杆传动的特点与类型

如图7-26所示,蜗杆传动用于传递空间两交错轴之间的运动和动力,通常两轴垂直交错,轴交角Σ=90°。蜗杆传动实际上是非平行轴斜齿轮传动的特例,其中,小斜齿轮即蜗杆的齿数(通常称为头数,常用Z1=1~4)特别少,螺旋角β1(常用β1的余角γ,称为导程角)很大;大斜齿轮即蜗轮的齿数(常用z2=29~83)很多,螺旋角β2很小,且为改善齿廓接触情况,将蜗轮齿顶制成圆弧面。

蜗杆传动的主要优点是:传动比大,在动力传动中一般i=8~100,在分度机构中传动比可达1000;传动平稳,噪声小;结构紧凑。

图7-26 蜗杆传动

主要缺点是:蜗杆传动效率低;蜗轮常需要用较贵重的青铜制造,故成本较高。在蜗杆传动中,是用蜗杆带动蜗轮传递运动和动力的。

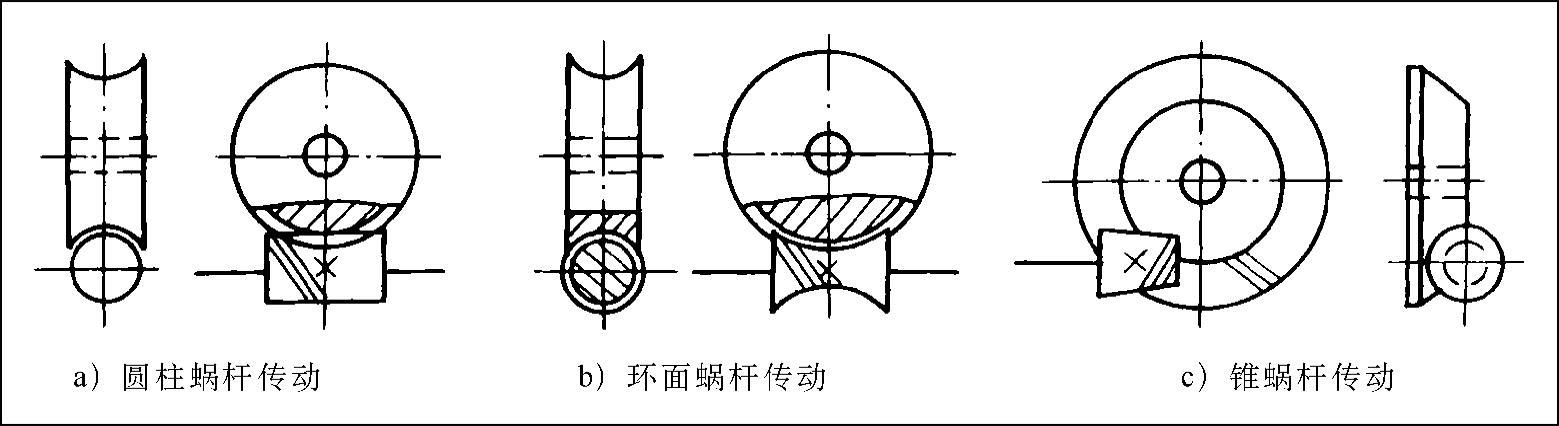

按照蜗杆形状的不同,蜗杆传动有以下类型。

图7-27 蜗杆传动的类型

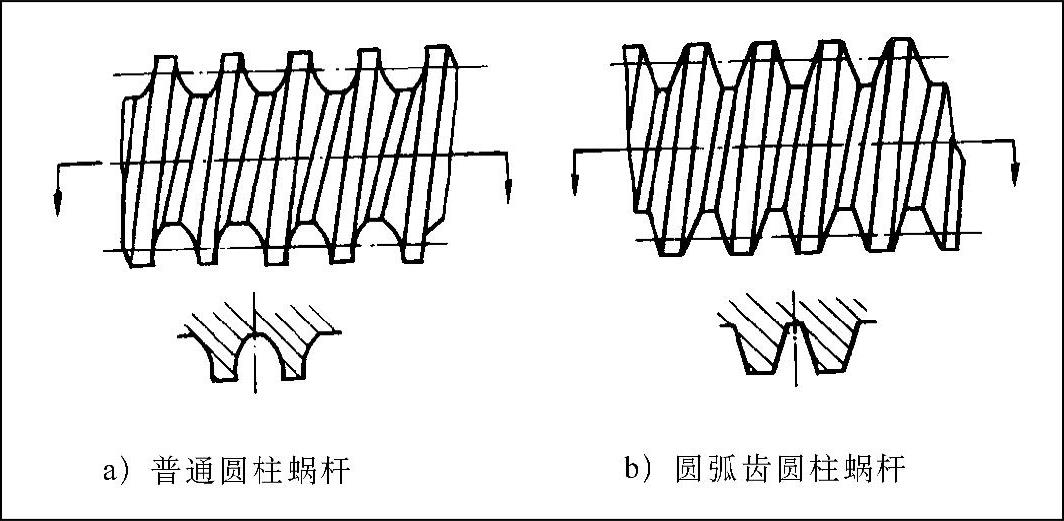

其中,圆柱蜗杆传动在工程中应用最广。普通圆柱蜗杆轴向截面的齿形为直线(或近似直线)见图7-28a,而圆弧齿圆柱蜗杆轴向截面上的齿形为内凹圆弧线见图7-28b。由于圆弧齿圆柱蜗杆传动承载能力大,传动效率高,尺寸小,因此用于动力传动的标准蜗杆减速器均采用圆弧齿圆柱蜗杆传动。

如图7-29所示,在普通圆柱蜗杆传动中,阿基米德蜗杆传动最为简单,是认识其他蜗杆的基础。本节主要介绍此种蜗杆。

2.蜗杆传动的主要参数和几何尺寸

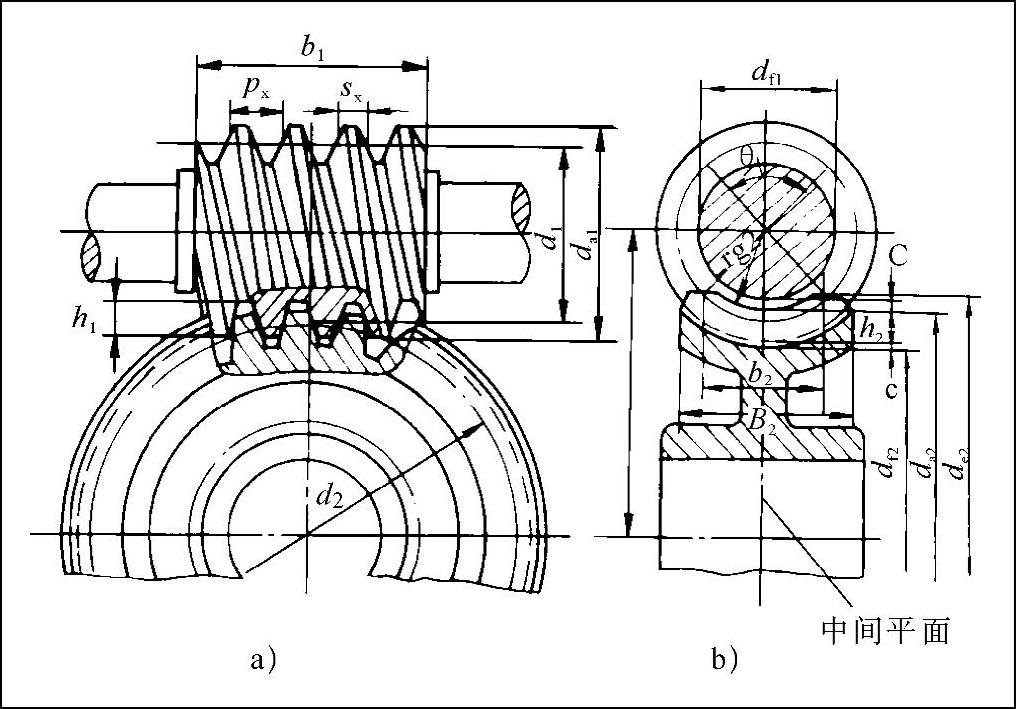

阿基米德蜗杆的轴向齿廓是直线(图7-29a),端面齿廓是阿基米德螺旋线。如图7-30所示的阿基米德蜗杆传动,通过蜗杆轴线并垂直于蜗轮轴线的平面称为蜗杆传动的中间平面。在中间平面内,蜗杆相当于一个齿条;蜗轮的齿廓为渐开线。蜗轮与蜗杆的啮合在中间平面相当于渐开线齿轮与齿条的啮合。因此,蜗杆传动的设计计算都是以中间平面为准的。

图7-28 普通圆柱蜗杆和圆弧齿圆柱蜗杆

图7-29 普通圆柱蜗杆的主要类型

图7-30 蜗杆传动的几何尺寸

(1)模数m和压力角α由于中间平面为蜗杆的轴面(脚标用α1)与蜗轮的端面(脚标用t2),因此蜗杆的轴向模数ma1、轴向压力角αa1与端面模数mt2、端面压力角αt2分别相等,即

ma1=mt2=m

αa1=αt2=α

(2)正确啮合条件对非平行轴斜齿轮而言,其轴交角Σ=β1+β2。蜗杆传动是非平行轴斜齿轮传动Σ=90°的特例,且蜗杆导程角γ=90°-β1,因此蜗轮螺旋角β2必须与导程角γ相等,旋向相同,即β2=γ。综上所述,阿基米德圆柱蜗杆传动的正确啮合条件可归纳为:

ma1=mt2=m

αa1=αt2=α

β2=γ(https://www.xing528.com)

(3)蜗杆分度圆直径d由于加工蜗轮所用的刀具是与蜗杆分度圆相同的蜗轮滚刀,因此加工同一模数的蜗轮,有几种蜗杆分度圆直径,就需要几种滚刀。为了限制刀具的数目和便于刀具的标准化,国家标准规定了蜗杆分度圆直径的标准化系列,并与标准模数相匹配,如表7-4所示。

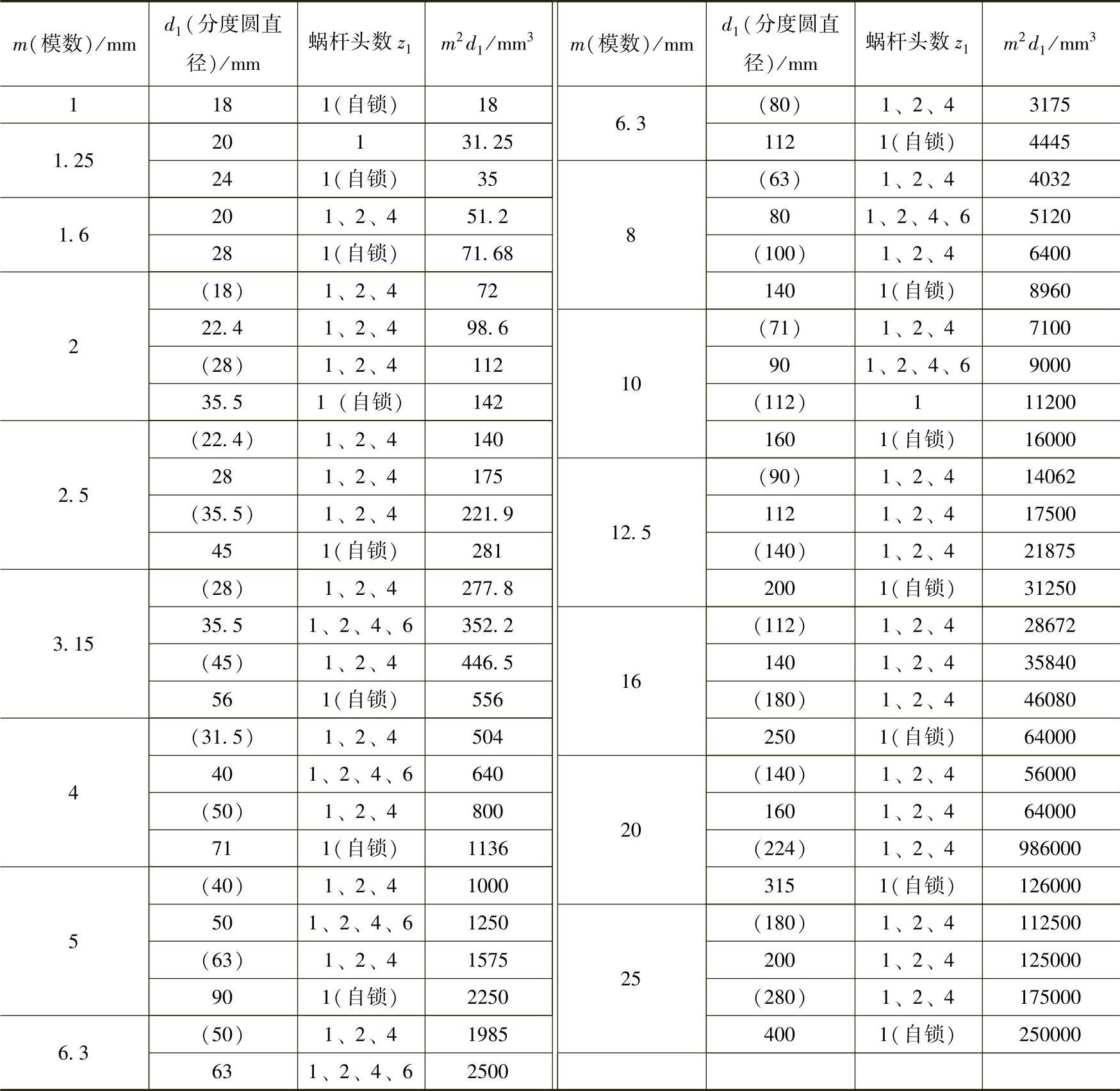

表7-4 蜗杆传动的标准模数和直径 (摘自GB/T 10085—1988)

注:括号中的数字尽可能不采用。

(4)蜗杆的导程角γ、头数z1和传动比i蜗杆头数z1通常为1、2、4、6,蜗杆头数越多,加工越不容易,但传动效率高。当具有大的传动比或反行程自锁(蜗轮主动时自锁)时,取z1=1,此时效率较低,一般分度机构中多用z1=1;当要求蜗杆具有较高效率时,取z1=2、4、6。当传递功率较大时,为提高效率,可取z1=4。作为动力传动,通常取z1=2~3。一般情况下,蜗杆头数z1可根据表7-5选取。

表7-5 蜗杆头数z1

与螺杆相同,蜗杆的旋向分为左旋和右旋,常用右旋。

导程角γ越大,传动的效率越高。常用γ的范围为3°~33.5°。

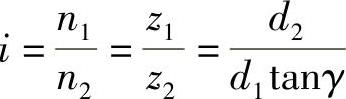

蜗杆传动的传动比由下式确定。

蜗杆传动主要几何尺寸计算公式如表7-6。

表7-6 蜗杆传动主要几何尺寸计算公式

式中,i为蜗杆传动比,其选取与蜗杆头数有关,参见表7-7;n1,n2为分别为蜗杆和蜗轮的转速;d1、d2为分别为蜗轮和蜗杆的分度圆直径。

表7-7 蜗杆的头数、传动比及传动效率

(5)几何尺寸

阿基米德蜗杆传动的几何尺寸关系如图7-30所示,其主要尺寸计算公式列于表7-6中。

3.蜗杆转动旋转方向的总判定

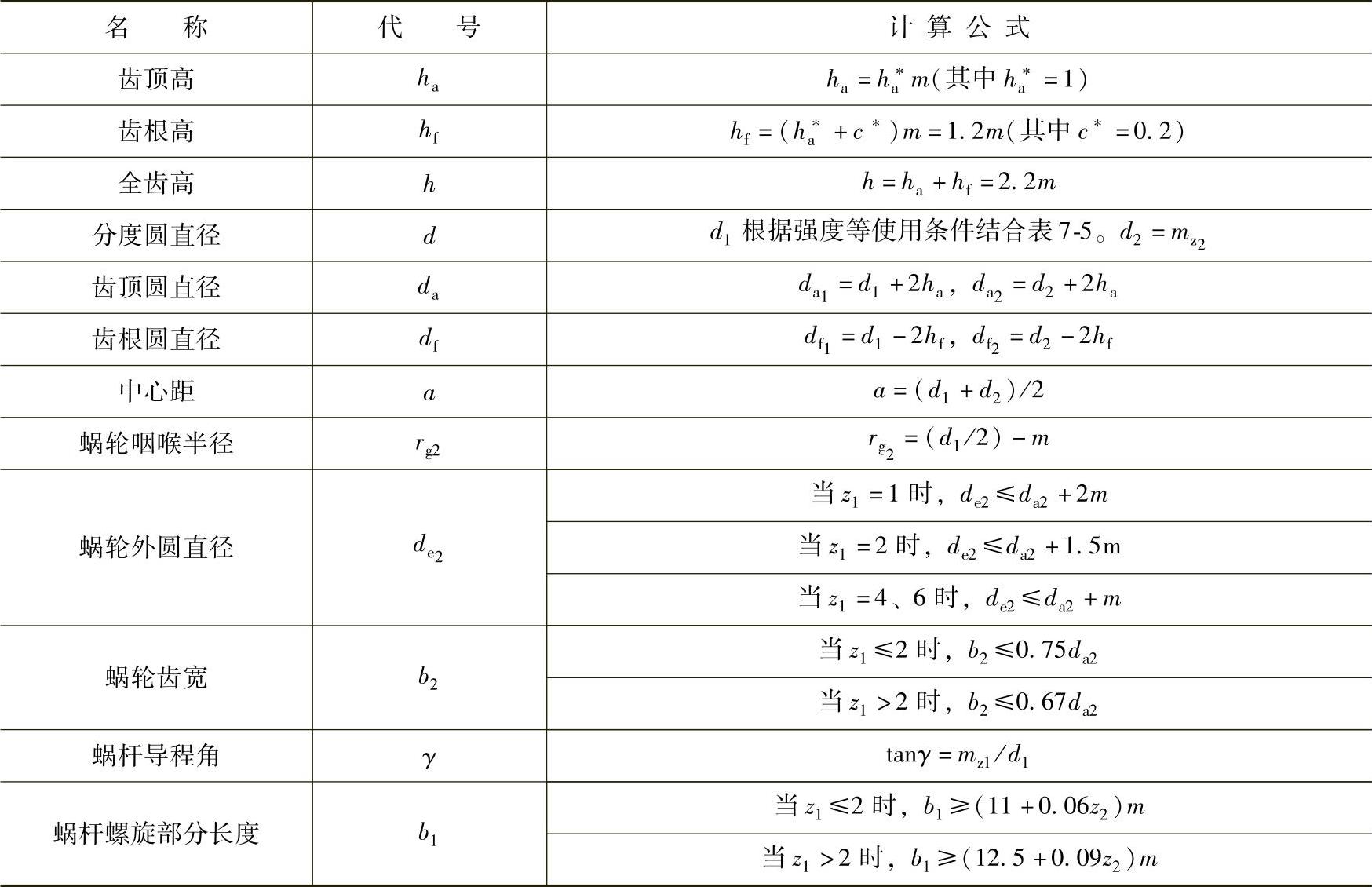

(1)螺旋方向的判定蜗轮与斜齿轮一样,也分左旋齿和右旋齿,如图7-31所示。蜗杆、蜗轮的螺旋方向可用右手法则判定,其判定方法同斜齿轮的旋向判定。图7-31所示的蜗杆和蜗轮均为右旋。

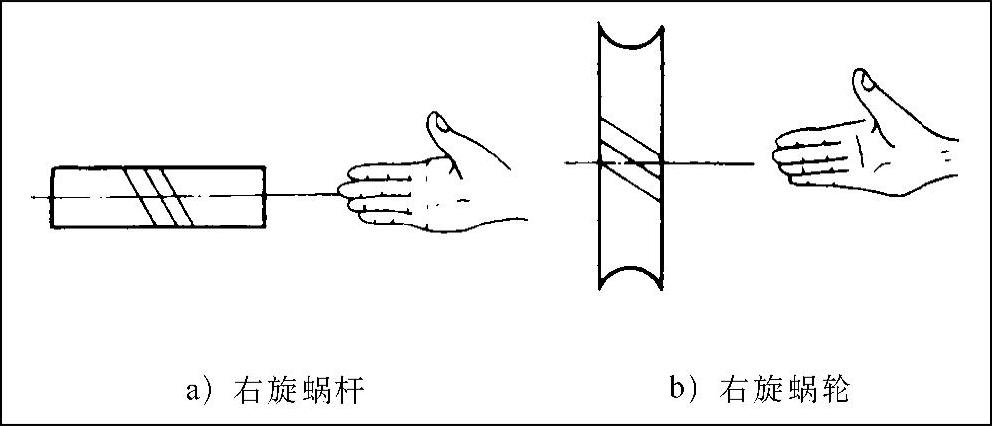

(2)蜗杆传动旋转方向的判定蜗杆的旋转方向,不仅与蜗杆的旋转方向有关,而且还与蜗杆的螺旋方向有关。蜗轮旋转方向的判定方法如下:当蜗杆是右旋(或左旋)时,伸出右手(或左手)半握拳,用四指顺着蜗杆的旋转方向,这时与大拇指向相反,就是蜗轮的旋转方向,如图7-32所示。

图7-31 蜗杆蜗轮旋向判定

图7-32 蜗轮旋转方向的判定

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。