1.蜗杆机构的正确啮合条件

1)中间平面

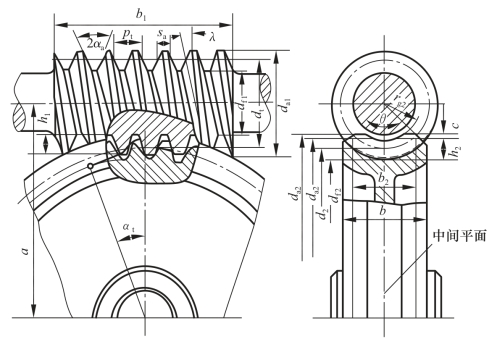

将通过蜗杆轴线并与蜗轮轴线垂直的平面定义为中间平面,如图1-4-28所示。在此平面内,蜗杆传动相当于齿轮齿条传动。因此这个面内的参数均是标准值,计算公式与圆柱齿轮相同。

图1-4-28 中间平面

2)正确啮合条件

根据齿轮齿条正确啮合条件,蜗杆轴平面上的轴面模数mx1等于蜗轮的端面模数mt2;蜗杆轴平面上的轴面压力角αx1等于蜗轮的端面压力角αt2;蜗杆导程角γ等于蜗轮螺旋角β,且旋向相同,即

mx1=mt2=m

αx1=αt2=α

γ=β

2.基本参数

1)蜗杆头数z1,蜗轮齿数z2

蜗杆头数z1一般取1、2、4。头数z1增大,可以提高传动效率,但加工制造的难度增加。

蜗轮齿数一般取z2=28~80。若z2<28,传动的平稳性会下降,且易产生根切;若z2过大,蜗轮的直径d2增大,与之相应的蜗杆长度增加、刚度降低,从而影响啮合的精度。

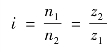

2)传动比i(https://www.xing528.com)

3)蜗杆分度圆直径d1和蜗杆直径系数q

加工蜗轮时,用的是与蜗杆具有相同尺寸的滚刀,因此加工不同尺寸的蜗轮,就需要不同的滚刀。为限制滚刀的数量,并使滚刀标准化,对每一标准模数,规定了一定数量的蜗杆分度圆直径d1。

蜗杆分度圆直径与模数的比值称为蜗杆直径系数,用q表示,即

模数一定时,q值增大则蜗杆的直径d1增大、刚度提高。因此,为保证蜗杆有足够的刚度,小模数蜗杆的q值一般较大。

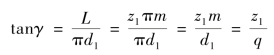

4)蜗杆导程角γ

式中,L为螺旋线的导程,L=z1px1=z1πm,其中px1为轴向齿距。

通常螺旋线的导程角γ=3.5°~27°,导程角在(3.5°~4.5°)范围内的蜗杆可实现自锁,升角大时传动效率高,但蜗杆加工难度大。

3.蜗杆传动的基本尺寸计算

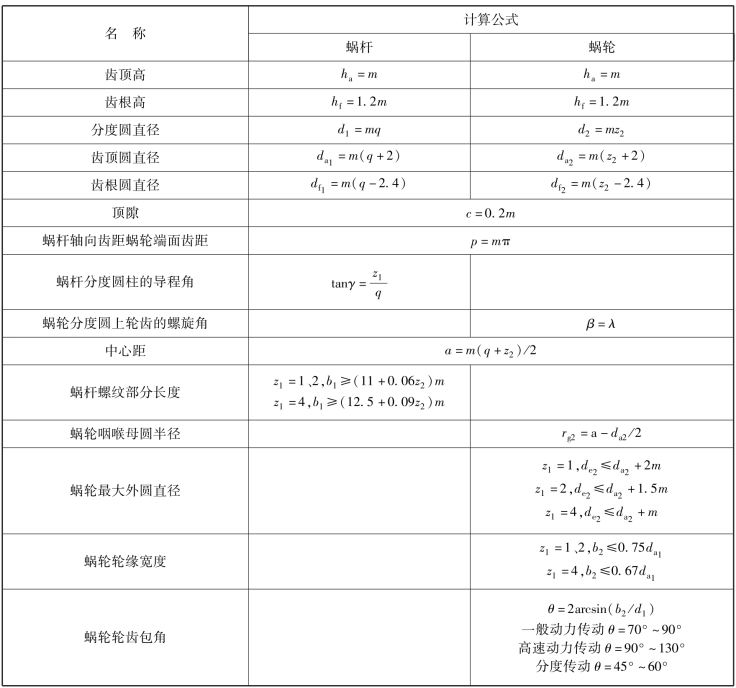

标准圆柱蜗杆传动的几何尺寸计算公式见表1-4-4。

表1-4-4 标准普通圆柱蜗杆传动几何尺寸计算公式

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。