1.渐开线齿轮的加工方法

齿轮的切齿方法就其原理来说可概括为仿形法和展成法两种。

1)仿形法

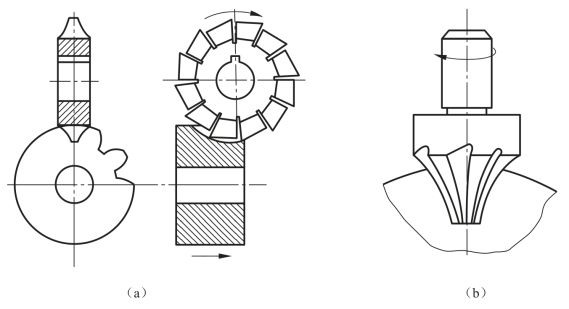

这种方法的特点是所采用的刀具在其轴向剖面内,刀刃的形状和被切齿轮齿间的形状相同。常用的刀具有盘状铣刀和指状铣刀,如图1-4-20所示。

动画1-38 仿形法

动画1-39 仿形法正俯视图

图1-4-20 仿形法

(a)盘状铣刀;(b)指状铣刀

仿形法是在普通铣床上用轴向剖面形状与被切齿轮齿槽形状完全相同的铣刀切制齿轮的方法,铣完一个齿槽后,分度头将齿坯转过360°/z,再铣下一个齿槽,直到铣出所有的齿槽。

由于渐开线齿廓的形状取决于模数、齿数和压力角的大小。压力角虽只有一个标准值(20°),但模数的标准值却有几十个,尤其是齿数的取值范围更广。如果为不同模数、不同齿数的齿轮都准备一把刀具,刀具数量就会相当庞大,非常不经济。在实际生产中,对同一种模数,一般只备有1~8号八种铣刀。每号铣刀的刀刃形状都是按对应的该组齿轮中齿数最少的那个齿轮的齿形制成的。

仿形法加工方便易行,但精度难以保证。由于渐开线齿廓形状取决于基圆的大小,而基圆半径rb=(mzcosα)/2,故齿廓形状与m、z、α有关。欲加工精确齿廓,对模数和压力角相同、齿数不同的齿轮,应采用不同的刀具,而这在实际中是不可能的。生产中通常用同一号铣刀切制同模数、不同齿数的齿轮,故齿形通常是近似的。此方法不宜用于大量生产。

2)展成法

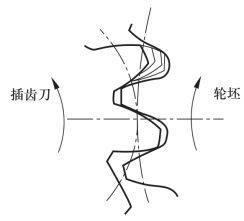

如图1-4-21所示,展成法是利用一对齿轮无侧隙啮合时两轮的齿廓互为包络线的原理加工齿轮。加工时刀具与齿坯的运动就像一对互相啮合的齿轮,最后刀具将齿坯切出渐开线齿廓。展成法切制齿轮常用的刀具有三种:

(1)齿轮插刀。它是一个齿廓为刀刃的外齿轮。

(2)齿条插刀。它是一个齿廓为刀刃的齿条。

(3)齿轮滚刀。像梯形螺纹的螺杆,轴向剖面齿廓为精确的直线齿廓,滚刀转动时相当于齿条在移动。可以实现连续加工,生产率高。

用展成法加工齿轮时,只要刀具与被切齿轮的模数和压力角相同,不论被加工齿轮的齿数是多少,都可以用同一把刀具来加工,这给生产带来了很大的方便,因此展成法得到了广泛的应用。

2.渐开线齿廓的根切与标准外啮合齿轮的最小齿数

1)根切现象

根切:用展成法加工齿轮时,当实际极限啮合点超过理论极限啮合点时,刀具顶部切入齿轮的根部,将齿根部的渐开线切去一部分,如图1-4-22所示。

(https://www.xing528.com)

(https://www.xing528.com)

图1-4-21 展成法

动画1-40 展成法动画组

图1-4-22 齿轮的根切

动画1-41 根切

应采取的措施:实际极限啮合点不超过理论极限啮合点。

2)最小齿数

避免根切的最小齿数为:![]() 。

。

正常齿制:![]() 。

。

短齿制:![]() 。

。

【任务实施】

已知C6150车床主轴箱内一对外啮合标准直齿圆柱齿轮,其齿数z1=21、z2=66,模数m=3.5 mm,压力角α=20°,正常齿。试确定这对齿轮的传动比、分度圆直径、齿顶圆直径、全齿高、中心距、分度圆齿厚和分度圆齿槽宽。

解答:从动比:i=z2/z1=66/21=3.14

分度圆直径:d1=mz1=3.5×21=73.5

d2=mz2=3.5×66=231

齿顶圆直径:![]()

![]()

全齿高:![]()

中心距:e=πm/2=152.25(标准中心距)

分度圆齿厚和分度圆齿槽宽均为

s=πm/2=5.497 787

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。