1.可维护性的目标和要求

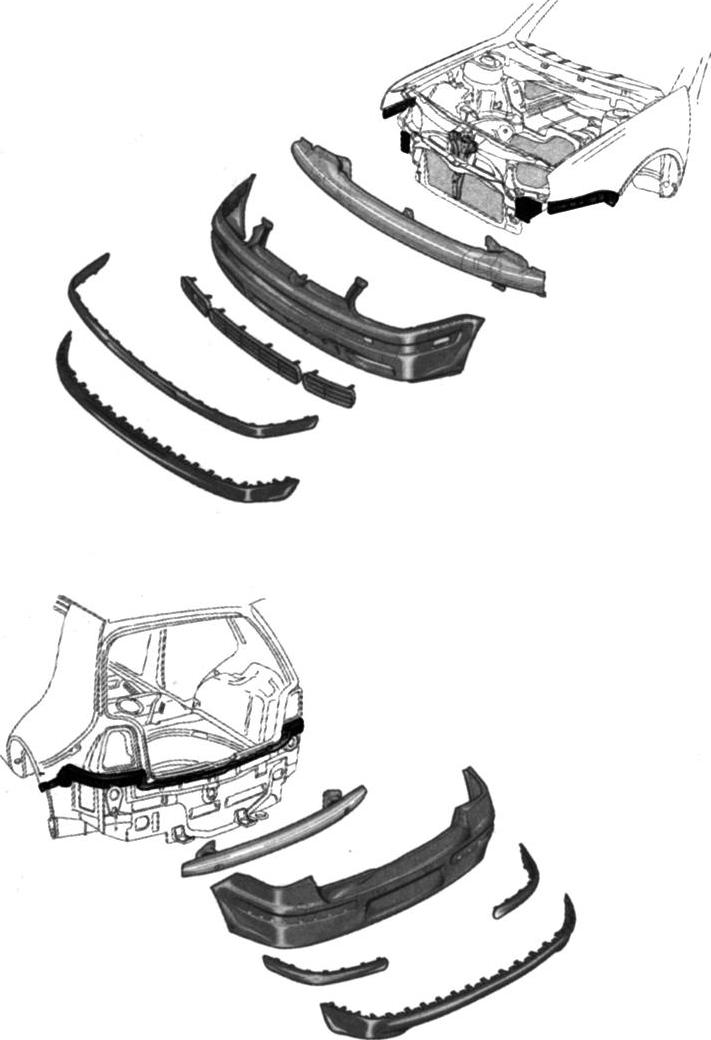

在产品设计过程中的方案和设计要规定可维护性。除其他的性能外,在所有开发、设计阶段要同时考虑可维护性的设计目标。合理维护汽车的途径早先是通过少维护的零件和组件直至达到高可靠性,现在只是通过具有维护友好性的零部件直至实现可维护性。在产品开发阶段,维护方案是汽车合理维护设计的依据。追求可维护性的目标就是优化可靠性、减少维护费用和考虑专门的维护框架条件,如车间配备护费用和考虑专门的维护框架条件,如车间配备特殊工具(图10.6-6)[16]。

车间合理维护汽车费用的具体目标可从用户使用汽车的费用推算出。车间费用是由各个事件产生的,即它是在以按计划或超过计划的零件或组件的方式出现的。对有关各项维护措施的平均费用的了解和对有关这些维护措施的频度的了解,需要设计优化方案。为定义可维护性目标和要求,要尽可能单独列出影响车间费用的汽车零件和组件。这样,在产品设计过程中设计师就可在规划、方案、设计、优化时考虑可维护性目标和要求[2~4,29]。

图10.6-6 高尔夫轿车前部和后部螺纹紧固件

2.车间费用因素、时间(维护时间、规划时间)

采用工序的车间费用因素、时间方法可得到车间工资值,并按工序规定的时间计算工资。为此要求系统地研究维护工作的时间,正如“维护工作研究和维护工作时间研究协会(REFA)”做的那样。此后,而且只是此后,再确定为汽车修理部生产能力规划、委托任务规划、税收、质量控制、工资、公布账目和其他预算所需的时间。

时间定额必须满足下面的先决条件:

1)描述维护工作范围和流程。

2)时间定额发生在完成任务的车间中。

3)使用标准和特殊工具或其他装备。

4)通过汽车中的手工操作和为手工操作培训的机械师和电气师实现的。

5)保持维护工作的安全性控制。

从时间研究,通过多次维护工作时间回归可以剔除一些重要参数,得到规划时间。规划时间缩短在车间中的服务过程并在设计计算时有助于找到最佳的维护方案。为此需要有定位在设计零部件上的这些“参数”,它们是:

1)各种型式的连接件,如螺纹紧固件、粘接连接件、弹簧卡夹、铆接、开口销和卡箍(图10.6-7)。

图10.6-7 各种连接件

2)工具、检测仪。

3)可接近性。

4)加工过程,如钻孔、焊接、校准。

5)加工过程已知的过程时间。

经优化的规划时间是如MYSBY那样的规划时间,它适用于交通事故的汽车维护;MEKBY规划时间,它适用于汽车的一般维护。

MYSBY和MEKBY的含义为:M为Mattrika(对准框架);Y为Ytrika(在……上面压出凹痕);S为Svetsbyta(焊接);BY为Byta(修复);MEK为Mechanik(机械)。

在这两种方法中要使用时间公式。时间公式特别适用于在开发阶段中对服务友好性的虚拟评价[15]。

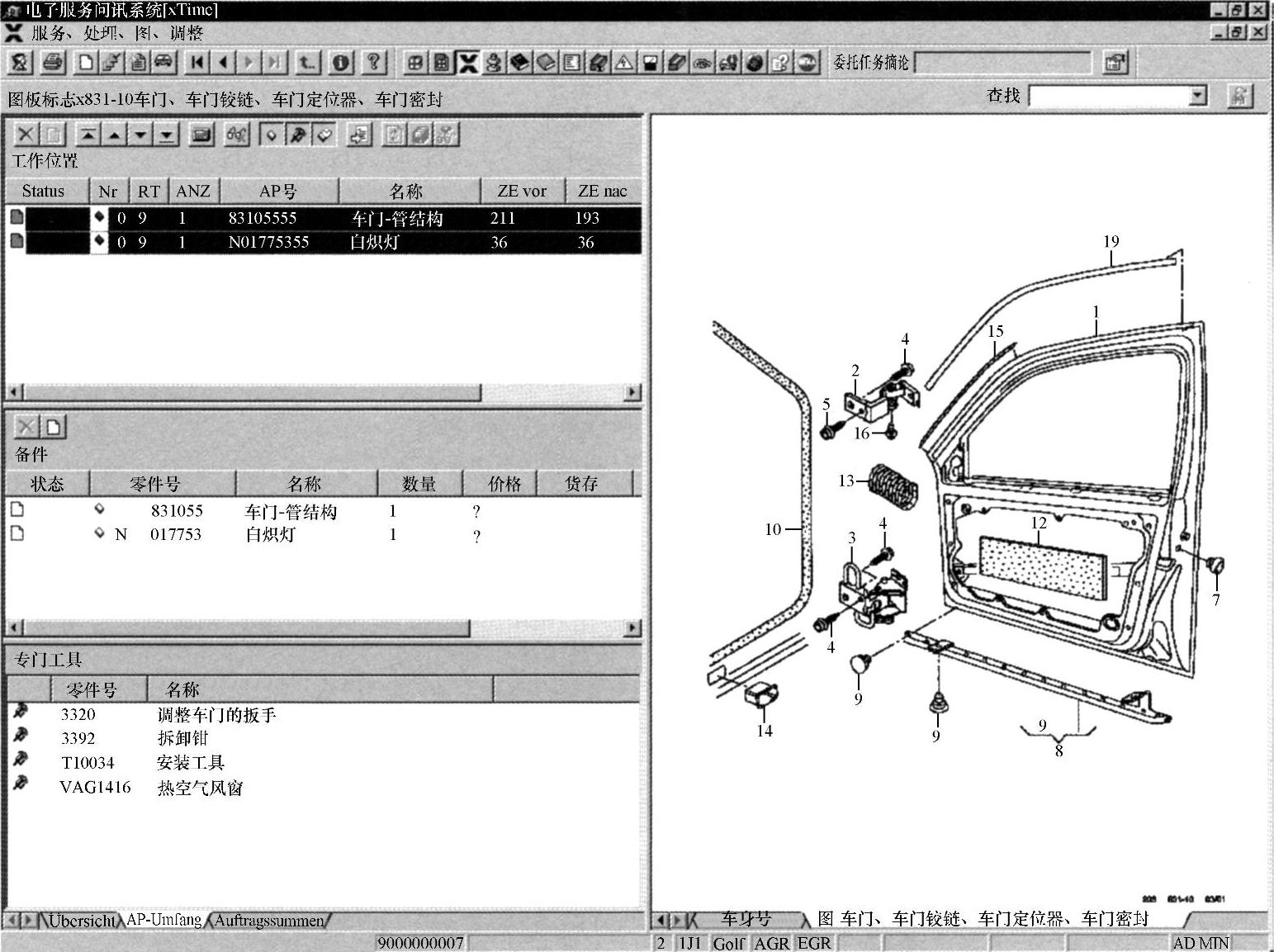

因为规划时间由维护中可见的一些零部件所需的时间组成,这样对每个委托任务可通过从汽车车间的数据调出这些参数而得到必要的维护工作时间。自1986年以来,在瑞士为核算交通事故损伤的汽车维修,使用了称为CABAS的这种方法。2005年以来,为在磨损损坏和交通事故损坏时核算检修、诊断、寻找故障以及维修工作,在大众/奥迪汽车维修部使用以xTime命名的这个系统。xTime系统还提供特殊的工具、工作周围的夹紧备用件和备用件。通过详细描述维护工作周围状况和相互连接的工序就可为车间的服务过程进行车间能力、合作者、资源和工期规划的优化(图10.6-8)。

图10.6-8 xTime系统屏幕显示

“可维护”性能在工作时间上是可以度量的。(https://www.xing528.com)

3.费用因素、车间装备、专用工具

在投资和车间费用中包括车间的新装备、新工具的所有费用。在汽车开发中注意车间装备的再应用可降低车间费用。实际上,汽车工厂/车间在维护新车型时投资费用在0~100000欧元或更多些。即便投资100000欧元或更多些的情况下也只是整个汽车维护范围的一个支撑点。这表示如有可能,期待有更多的车间投资。另外,车间布局要合理。在车型设计有很大变化时,从开发开始就要注意它对汽车维护的影响。特别的重点是在新材料、电子系统、电子系统诊断方面。车间技术的进步应与汽车技术的进步同步。

“合理的车间”在所需的车间装备费用方面是可以度量的。

4.备件、拆卸深度、运输能力、储存能力和供货时间

备件和材料费用为车间费用的第二个组成部分。设计师根据部件/系统拆卸深度判断备件的费用[5]。拆卸深度应能更换最小的磨损件,这对一些国家特别重要,因为这些国家的工时费用低,但备件贵。如在一些高工资的国家,更换带有齿圈的飞轮,而低工资的国家将齿圈与飞轮盘分开再将新的齿圈套在收缩的飞轮盘上。备件必须经得住长距离、无损伤的运输和可长时间储存。占太多场地的零部件应该是可存放的堆货站。备件的供应一般应保存到批量生产汽车后15年。忽视这种准则就会不必要地提高备件费用。“合理的备件”是指备件的费用是可以度量的。

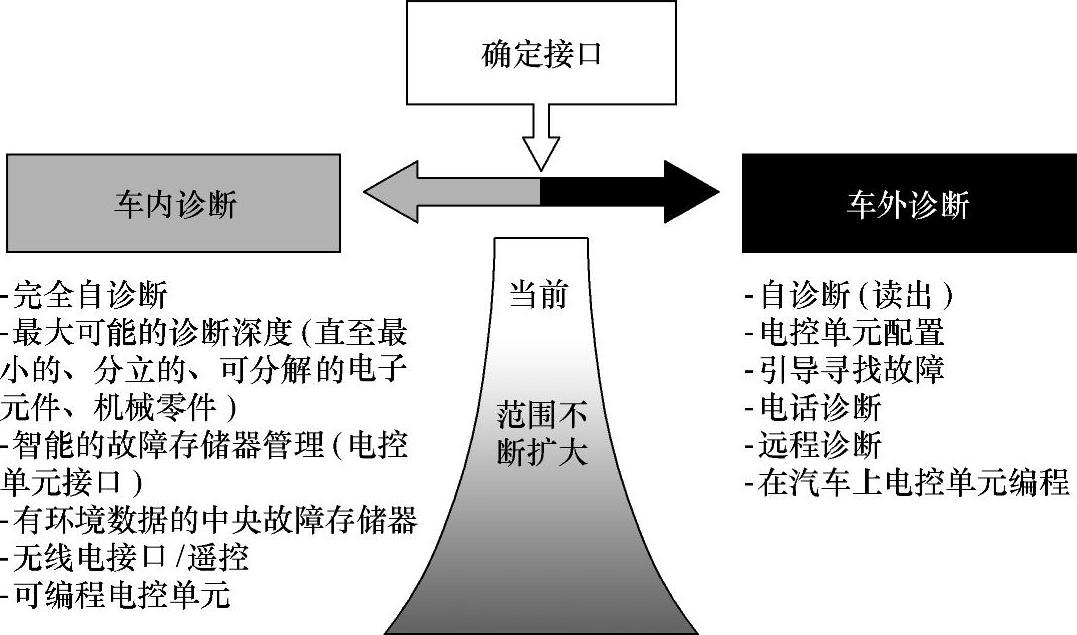

5.可维护性证明

为满足未来有关可维护性的要求,除了改进可检修性和可维修性外,首先需要开发汽车可检验性或具有自诊断能力。目标是电控单元的完全自诊断,直至可诊断到最小零件。这样,为用户着想,只要更换有故障的这个最小零件。在汽车内部需要主动的、各个联网的电控单元自诊断,因为只有确定故障的位置才能排除故障。系统和综合性的故障寻找首先需要在汽车外部(离线)有一个能与诊断仪和检测仪相接的诊断结构(接口)。累积汽车生产厂家经验的这个诊断结构是与汽车数据(在线)结合在一起的。尽管汽车上的功能越来越多,在未来仍可达到汽车的经济维护。可以想象的是当软件出错或只要重新装入软件或考虑修改个别的程序。为能把有关综合性系统的专家知识在最短时间内带给车间,还要使用远程诊断系统以诊断车间内的汽车(图10.6-9)。

图10.6-9 诊断结构

为实现这一任务的设计师通过在开发过程中已经建立的联网了解汽车维护过程中专业人员的建议,所以与用户服务部和负责质量安全的同事、合作者跨部门合作是一定要坚持的。在规定的试验中要检测设计代用方案并提供最佳的可维护性证明文件,必要时向用户出示或作出保证。

诊断系统和维护工作的新任务来自不断采用综合性的驾驶人信息和辅助系统。

6.数据系统

检测在停车场使用的汽车数据或作为场数据的私人用户使用的汽车数据的数据系统应满足用户服务部产品流的要求。为在确定的一段时间内,或为从汽车第一次允许上路行驶至报废的整个使用时间要检测所有存储的统计维护事件(维护记录)。从这些数据可以构成与零件有关的“货物筐”。对货物筐中的每一个零部件,可根据损坏平均值(SD)、损坏频度(SH)和由于损坏所需的零部件(SB)得到下面的关系式:

SB=SD·SH (14)

这时,损坏平均值SD是由工资费用总数、材料和备件费用以及必要时的备用车费用构成的。而工资费用总数是由工时和每小时收费标准的乘积得到的。要考虑汽车所有维护事件,即检修、检测、维修和交通事故维修的零部件。

7.服务友好性的虚拟评价

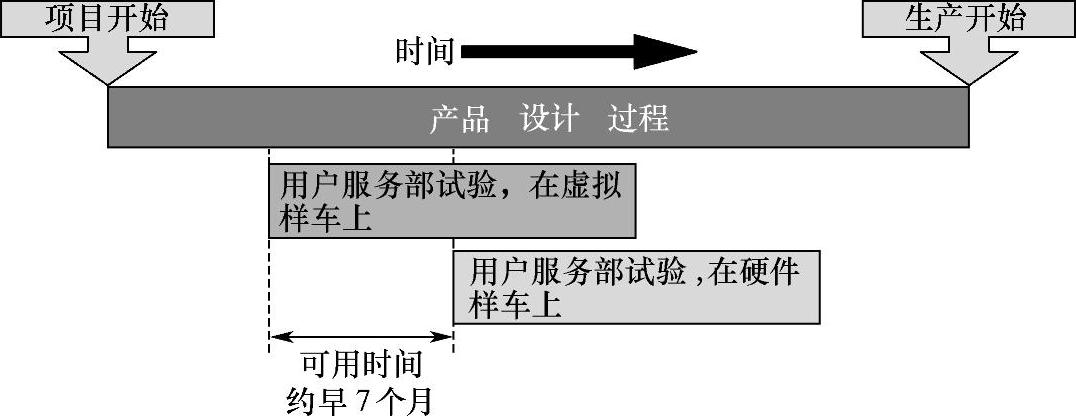

在产品开发时间越来越短和减少真实样车的情况下,根据数字产品模型(DMU)出现有重要意义的虚拟可维护性试验。因为总是在晚的时间节点才能提供较少的样车,所以拆卸和再装试验是不可忽视的。图10.6-10表示从项目开始到生产开始的一段开发过程时间。进行维护性试验估计可在生产开始前20个月。通过使用DMU就可以在项目开始后几个月就可以做出第一个虚拟样车,并在这个虚拟样车上拆卸、再装。这样能在较早的时间第一次评价汽车的服务友好性。如果数据状况以最高的结构分级表示第一个虚拟样车,则在不是很多的数据状况时还可较早做出虚拟样车,从而缩短开发时间。

图10.6-10 在产品设计过程中的用户服务部试验

利用虚拟工具数据库可以模拟汽车拆卸和再装。图10.6-11表示提供的一些虚拟工具。图10.6-12是在真实的起动机和虚拟的起动机上拆卸的情况。期盼进一步开发软件和硬件,将拆卸和再装的模拟与工时研究的规划时间结合。每个模拟过程作为一个工作流程或工序,并由此得到所需的工时,它与真实样件的可用性无关。

8.报表制度

汽车可维护性的特征是维护时间短,在竞争中占有优势。

图10.6-11 虚拟工具

内部报表制度供分析可维护性的各种费用和了解改进合理维护设计的潜力。这些潜力包括保险费用、工厂和车间费用。按设计说明书目标确定预测的这些费用要比这个领域的竞争者的费用低。

报表中的另一个重点内容是如何达到设计说明书目标。报告的细化与所希望的项目管理深度有关。

在任何情况下,在开发项目之初应建立报表制度,它是管理工作的一部分。到开发工作结束,在最后的报表中要用信服的数据清楚证明汽车的可维护性。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。