作为合格地满足规定或先决条件需要的质量,可靠性(作为标明时间的质量)当然是现代汽车的特征。另外还有使用友好性、工作安全性、加工质量好、少维护和稳定性。

在过去50年,质量管理发生了根本变化,无论是所用的方法和系统,还是质量的控制值。当前企业内的质量控制值比早前要明显提高。质量的概念在汽车生产厂家和供货商方面是由与制造有关的视野延伸出来的,而且指的是产品质量和工艺质量。

在汽车制造的第一个10年,质量主要是后检验。在第二次世界后采用由“预防替代检验”的系统控制。目前把策略性的、众多的内涵统称为“总质量管理(TQM—Total Quality Management)”其目标是“零故障计划”、“所有产品做得一样好”,以替代事后的检验和需要再加工。这不仅符合效率原则,而且与当前汽车的高度综合性和整个的创造价值链相关。这样可以在汽车综合性不断增加并同时减少常在最后检验出现的故障概率。因为不少情况不是出现测量技术的不可接近性,就是在最后检验处于重要的工作状况。在制成的产品上寻找故障和排除故障也需要不少费用。

连续不断使用各种改进措施只能逐渐接近零故障计划的目标。TQM总体上包括创造价值链的所有方面(汽车生产厂家、供货商、开发伙伴、用户服务部、再生……)。

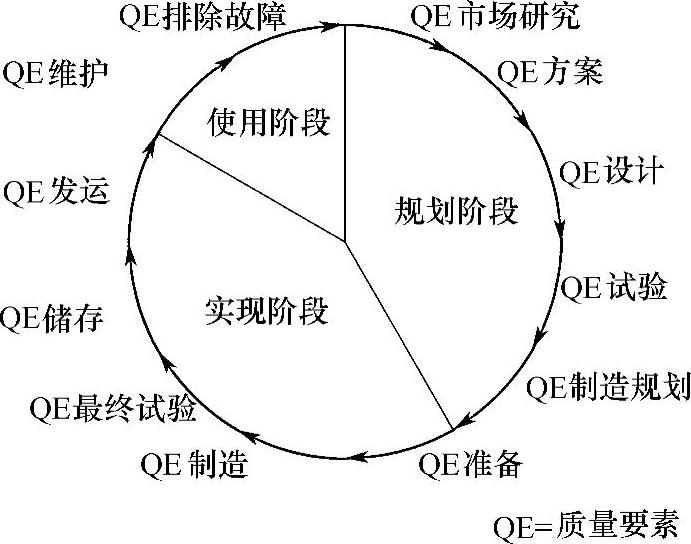

图10.5-1 在整个产品寿命周期质量管理——质量圆(根据Masing)

所有工作相互作用的典型模型是质量圆(图10.5-1)。目前则是EFQM模型。

任务设定以及产品和工艺的不断复杂性和综合性,几年前促使VDA(德国汽车工业协会)总结所有有关质量工作的要点。这时国际标准组织记录覆盖各企业质量安全系统的要求。在整个的汽车产品阶段,质量管理可分3个方面——开发、制造、使用。所有相关的工作可以按ISO TS16949标准以定义的用户—供货商关系的过程链形式透明地表示出来——在确定设计任务书时就开始。任务书包括所有重要的批准内容如试验、规划、工艺装备、生产以及所有与创造价值伙伴有关的投资设备、生产手段、生产资料、生产装备、服务工作的协议(见10.1节)。其他的细节是保证一般性的工作计划和控制整个过程,包括在无法达到重要目标或出现不能预料到的困难时系统的处理问题。这样,在过程变化时还可利用预留的潜力。

这样,在产品设计过程中,质量安全的任务明显地发生变化。如果早先很多合作者觉察到前面提到的控制功能,则作为产品设计过程的固定的组成部分,目前质量管理跟随新的车型和它的一些总成。质量和可靠性是“一起开发”,而不是“彼此检验”。它始于确定设计任务书(在任务书中专门说明生产和用户服务的重要性)并通过外形设计、样车一直延伸到制造,部分的还有验收试验。对车型管理措施和新开发,要系统评价所有的“场”经验;此外,在大型联合企业还要保证商标重叠(覆盖)的全部要求。

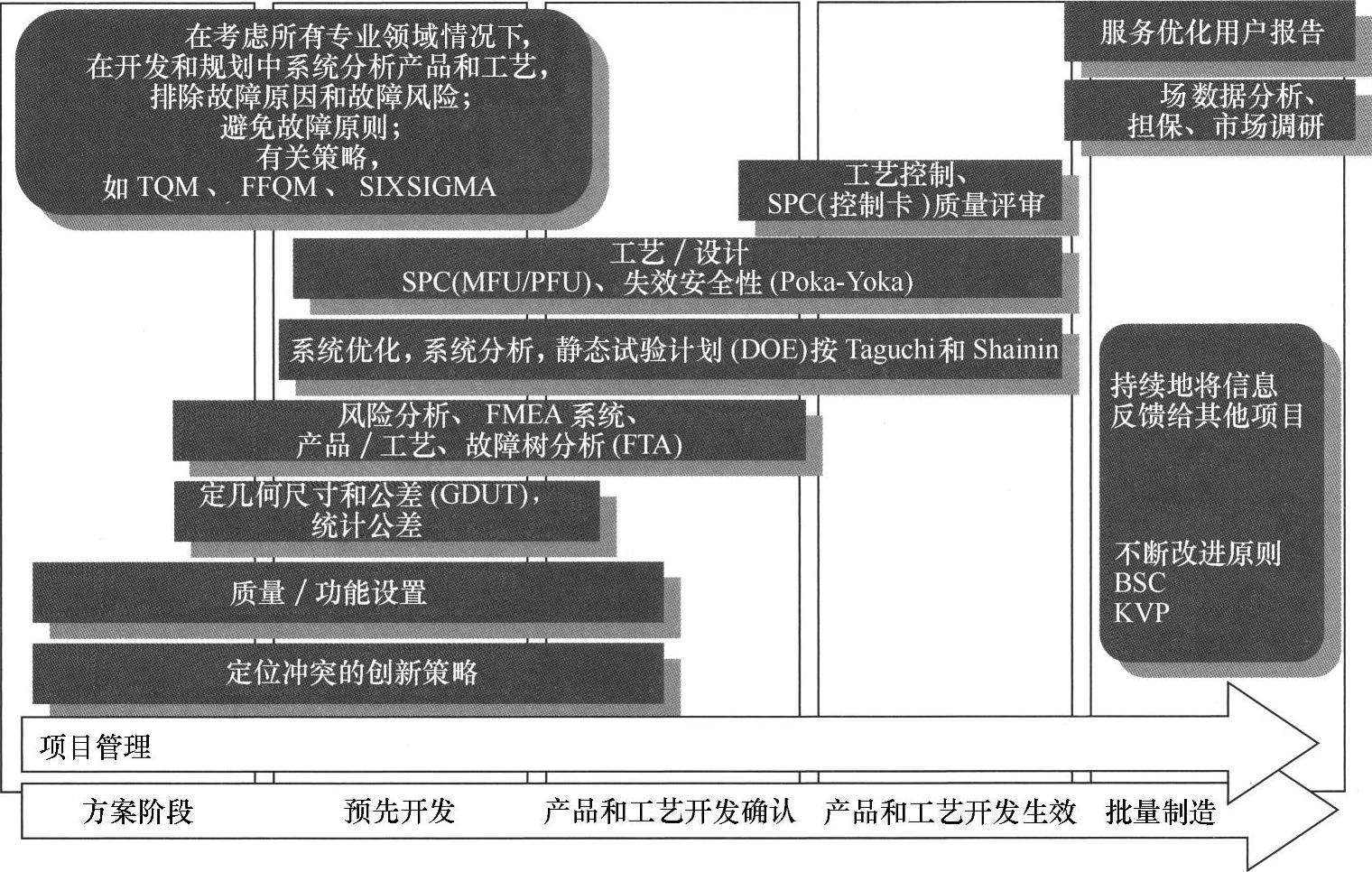

因为常常是小的偏差会突然降低一个复杂的、综合性的工程系统的质量和可靠性,有些故障(缺陷)只是偶尔出现或长期的质量不总是可简单地检测出来,所以在汽车制造中已有好几年使用系统分析法和辅助开发法,并在继续发展中(图10.5-2)。

图10.5-2 在质量管理中所用的方法

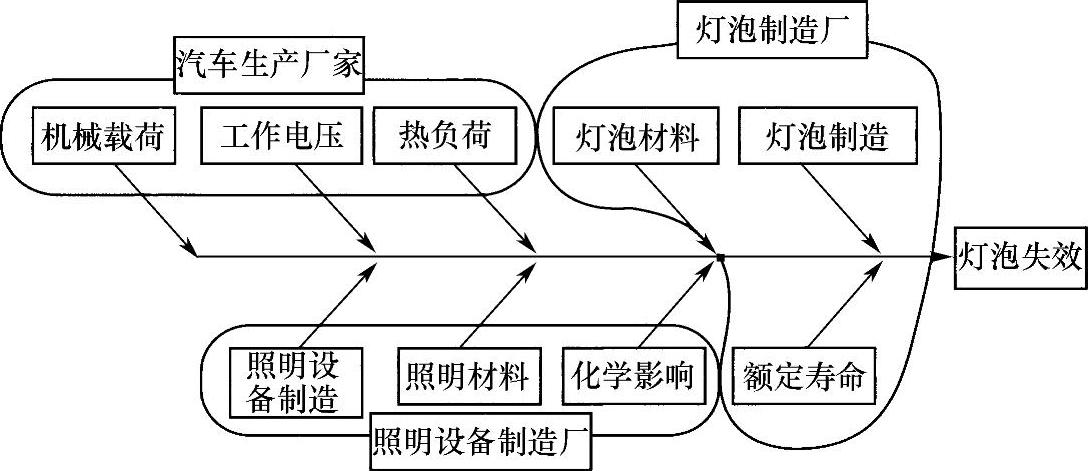

以下就简单的灯泡失效为例,表明在质量安全方面影响因素和责任是多么的复杂(图10.5-3)。比工作电压高5%,灯泡寿命减半。

图10.5-3 灯泡失效影响因素(根据Huhn)(https://www.xing528.com)

至今在电子控制系统中,还不是所有的干扰和系统的不知不觉的偏差没有及早地被识别出来。这时,对实时的临界系统首要的要引入新标准和新的开发方法,以及扩大对制造、诊断、物流和监控的检验方案。

为保证软件质量,可使用如CMMI和SPICE方法(见8.7节)。目前正在工作的一个例子是ZVEI的“可靠鉴定(Robustness Validation)”工作圆。

供货商创造高价值的份额,促使VDA在作为共同任务的整个供应链中,所有在这一寿命链的参与者以一些原则和程序方式就质量管理达成协议。

当为解决所有任务而几乎没有出色的方案时,在实际中仍可找到好的方案,通过采用多个原理就可很好解决问题。这些原理是:

1)就产品设计考虑,避免极限设计,尽可能广泛使用可靠的、小公差的系统和部件,权衡创新和验证过的方案和设计部件的关系。

2)就工程系统考虑,广泛地和系统地考虑所有重要的影响因素,使用有根据的科学方法。

3)就与市场有关考虑,充分满足用户期望。

特别严重的是必须评价汽车“搁置不动”,这是一个有意义的题材。最后,除了所有的科学的工程准则外,对用户来说,质量通过他们的感官是可抓住的。质量必须是看得见、感觉到、闻得着、听得到(或听不到)……质量包含像设计质量、美的感觉、加工质量或声音质量的部分领域,总之你们感觉到的领域。类似地,像在生活的其他方面,从一个车型到另一个车型用户期盼质量的不断提高。在哪个地区质量的期盼失望就会在此失去商标美誉度、失去信誉,如很多例子表明的,市场份额很快下降且难于回升。

考虑质量不是必然地与成本增加联系在一起。需要遵循质量的成本和效用,排除非质量因素,即性价比。

现代汽车的特征是通过零件质量和综合性能的增长可以部分弥补“比质量成本”的增加。另外,还正在开发质量法和可靠性法提高软件方面的质量。因为人们到处都在工作、活动,所以必须遗憾地接受,不是所有的事情都顺利地进行……

参考文献

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。