1.焊接和钎焊

下面专门选择车身用钢板(9.2.2小节)连接方法的发展说明连接技术的进步。

(1)电阻点焊 在钢材方面电阻点焊仍是主要的连接方法。特别是最近几年白车身连接不断采用“中频焊接(1000Hz)”。中频焊接可满足适用于机器人变压焊接的焊钳需要,它比常规的50Hz交流电焊焊钳的重量要轻、体积要小。在点焊时通过理想的有效电流与峰值电流之比可显著减少电火花倾向。电阻点焊的开环控制和智能闭环控制,还能可靠焊接高强度钢板或有涂层的钢板。

电阻点焊附加涂在连接面上的粘接材料还可改善焊接强度、提高承载性能。

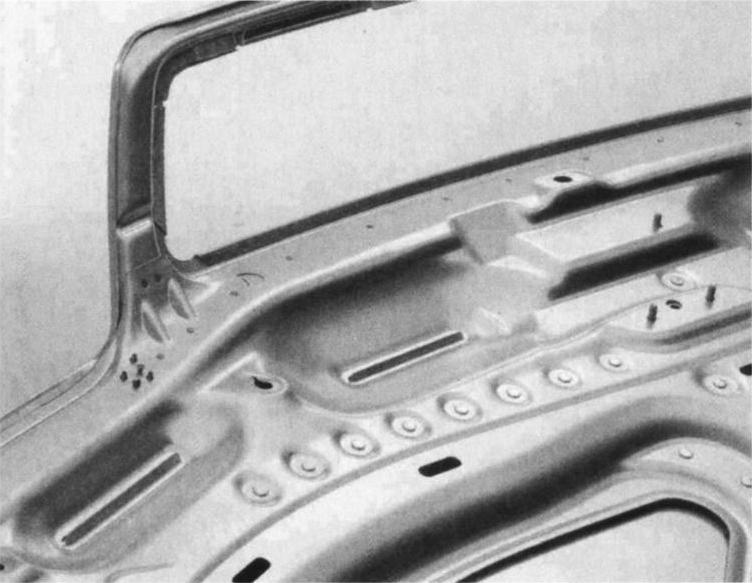

(2)激光焊接 首先在汽车制造车身特制板材(见6.1.3小节)上推广应用的激光焊接不断用于汽车装配,特别是它可提高高强度、准平面相互连接的板材的承载性能。目前使用CO2激光器或固体激光器(Nd-YAG)。在焊接件结构上,激光焊接可允许减少连接凸缘的宽度。在只是单向可接近性的连接场合(如车顶范围),激光焊接十分可靠。在改善激光射束质量的同时,增加激光器功率还可允许带填充金属条焊接。激光焊接不但改善焊接件的缝隙搭接性,还可实现像角缝这样的其他几何形状的焊接。

(3)钎焊 使用在车身制造上的现代连接方法是MIG钎焊(惰性气体保护钎焊)、等离子体钎焊和激光钎焊。它们与焊接的主要区别是所用的填充材料主要是铜合金。钎焊时不熔化要连接的基质材料,液体钎料湿润基质材料,渗入基质材料表面,并在边界面上形成互溶合金而连接在一起。在车身钎焊处,根据连接尺寸,其强度有时还超过基质材料的强度。

由于钎焊时温度较低,可减少对涂锌金属板连接的影响,也可减小在钎焊热影响区的硬化。利用所用的填充材料还可改善缝隙搭接性,减小热变形。当然,由于所用材料的不同的电化学势能,特别是涂锌金属板,所以在钎焊范围必须要有足够的防腐蚀措施,如通过完美的KTL涂层。

(4)高频焊接 目前在车身上正采用车身特制板材的高频焊接。将带有一定缝隙的各薄钢板相互夹紧。高频电流通过夹紧架直接通到各薄板上。由于电动力学效应,高频焊接电流集中在薄板边缘。在达到必要的温度后,断开高频电流,加热了的薄板连接边缘被压合在一起。高频焊接时间特别短,达1s/m。对焊缝边缘准备的要求要比激光焊接对焊缝边缘准备的要求低,且可实现非线性焊缝焊接。高频焊接可以是金属板件的焊接,也可以是成型零件的焊接,它具有三维轮廓的焊缝。可以想到的是在汽车侧壁上,同一个汽车前部可以与各种不同的汽车后部相连接。高频焊接的缺点是必须修理在夹紧过程中形成的焊缝增高。

参考文献

其他参考文献

2.机械连接方法

不断出现的变形技术连接方法,如冲铆、咬口连接是作为电阻点焊的替代连接方法。变形连接是成型连接的一个总称,在成型连接中,连接件和/或辅助连接件是局部的,但也是完全变形的[1]。采用这种机械连接方法可将没有涂层的和有涂层的板成型件结合在一起。机械连接方法的优点是对钢材料没有使用上的限制,更多地可将冶金学上不易相处的材料相互连接在一起。

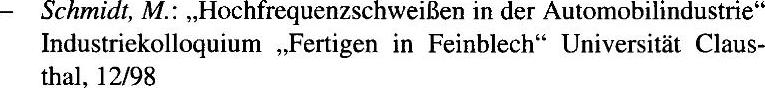

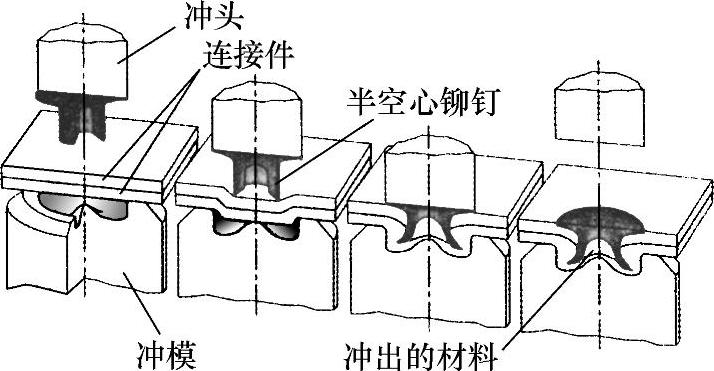

(1)冲铆 在冲铆时要连接的、没有预加工孔的零件与铆钉元件相连接(图9.2-18和图9.2-19)。在“常规”铆接所需的连接件预加工孔被冲铆切削过程替代。

图9.2-18 三层铝连接的截面图

1)半空心铆钉冲铆。在半空心铆钉冲铆时,在咬口连接和变形过程中形成连接(图9.2-20)[1]。将要连接的铝板件放在冲模上。下降冲头和铆钉(冲铆过程),并靠在连接的铝板件上,继续下降冲头和铆钉,铆钉就进入连接件中。

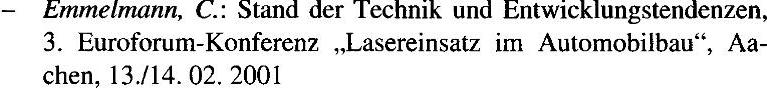

图9.2-19 冲铆应用实例:奥迪A6发动机盖

图9.2-20 半空心铆钉冲铆的工序

在接着的连接过程中冲铆将上面的、冲头侧的铝板件切开,铆钉同时扩展、变形;下面的、冲模侧的铝板件塑性变形形成镦头。镦头的形状主要由冲模花纹轮廓确定。

铆钉元件在铝板材的塑性变形中通过形成的冲铆凸缘得到铆钉镦头。从上面铝板层冲出的材料填充到空心的铆钉杆中,并被永久地包围起来[1]。为扩展铆钉杆,铆钉的几何特性参数特别重要,它影响可传递的剪拉力和铆钉头部拉力。通过镦锻冲铆可达到冲铆连接的无缝隙,闭合成型的要求。此外,冲铆可轴向、径向夹紧,从而增大连接件的附着系数。

2)实心铆钉冲铆。在实心铆钉冲铆时铆钉元件用作单行程切削冲头,但铆钉本身不变形。所用的实心铆钉材料要比连接件材料硬。实际所用实心铆钉材料是有各种表面涂层的钢、铜、铝和贵金属。

(2)咬口连接 在咬口连接时采用材料的变形技术连接,没有辅助连接件[2,3]。咬口连接方法的可能特征为:

①按连接元件结构:咬口连接,有或没有切削成分。

②按工具零件运动学:单级和多级咬口连接[1]。

1)有切削成分的咬口连接。在有切削成分的咬口连接时,连接元件在局部的切削作用下形成一个剪切、咬合连接和冷镦过程的组合。由金属板面向外移动的金属材料被镦粗,并形成强有力的。闭合成型连接。咬口和切入是连接过程的边界。按切削、咬口和镦粗的方式和布置,可分单级和多级咬口连接系统。

①有切削成分的单级咬口连接:如果在不间断的唯一的工具零件表面形成连接,则称为有切削成分的单级咬口连接,它可用简单作用的连接冲压机完成。

②有切削成分的多级咬口连接:如果在工具零件依次运动的作用下形成连接,则称为有切削成分的多级咬口连接。利用这种连接的多件工具,在连接处可部分地切入和偏移连接件[1]。

2)没有切削成分的咬口连接。在最近几年,在有切削成分的咬口连接元件基础上继续开发连接元件,它的特征是通过扩大剪切面和减小利于成型件的切削成分提高连接强度。

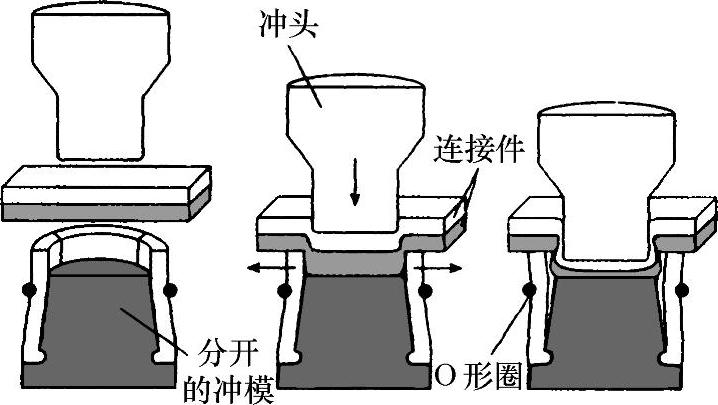

在没有切削成分的咬口连接中,以挤孔(挤孔约束连接范围)、咬口、冷镦(冷镦咬口材料体积)过程相结合的方式,通过挤压产生强有力的闭合成型连接。对没有切削成分的单级或多级咬口连接相应地设计了一套工具和没有移动的冲模件。

①没有切削成分的单级咬口连接(图9.2.21):在没有切削成分的单级咬口连接中,基本思路是要达到冲模侧和冲头侧连接件的不同流变特性,这样才能保证咬口强有力的闭合成型连接。

图9.2-21 单级咬口连接,没有切削部分的工序

②没有切削成分的多级咬口连接:没有切削成分的多级咬口连接的特征是暂时将咬口工序和镦粗工序分开,这样为产生一个连接元件所需的连接力要比单级咬口连接所需的连接力约小20%[1]。

参考文献

(https://www.xing528.com)

(https://www.xing528.com)

其他参考文献

3.粘接

粘接作为独立的连接方法主要是以与焊接连接和机械连接方法组合的方式在连接技术中发挥越来越重的要作用[2,4]。

目前,在汽车工业内使用粘接的重点是车身范围,粘接技术对解决各种任务和要求作出贡献:

1)不同材料的连接。

2)隔声、减振。

3)密封气体、液体。

4)提高零件刚度。

5)防腐蚀(缝隙腐蚀、接触腐蚀)。

6)由于连接时的低温减小连接变形。

7)传递平面力[2,3]。

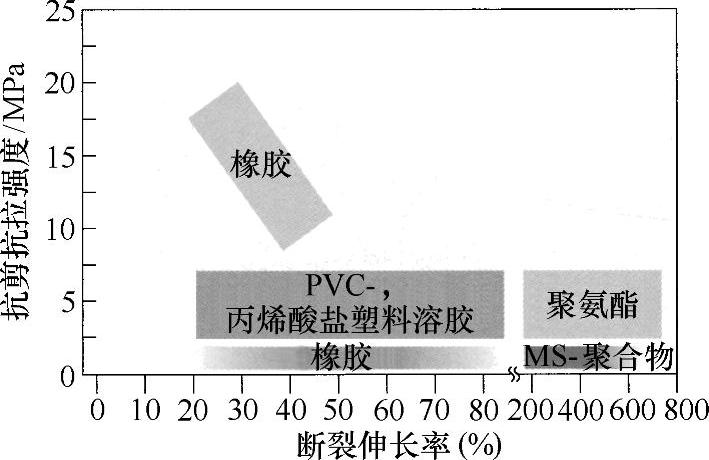

图9.2-22 粘接材料体系

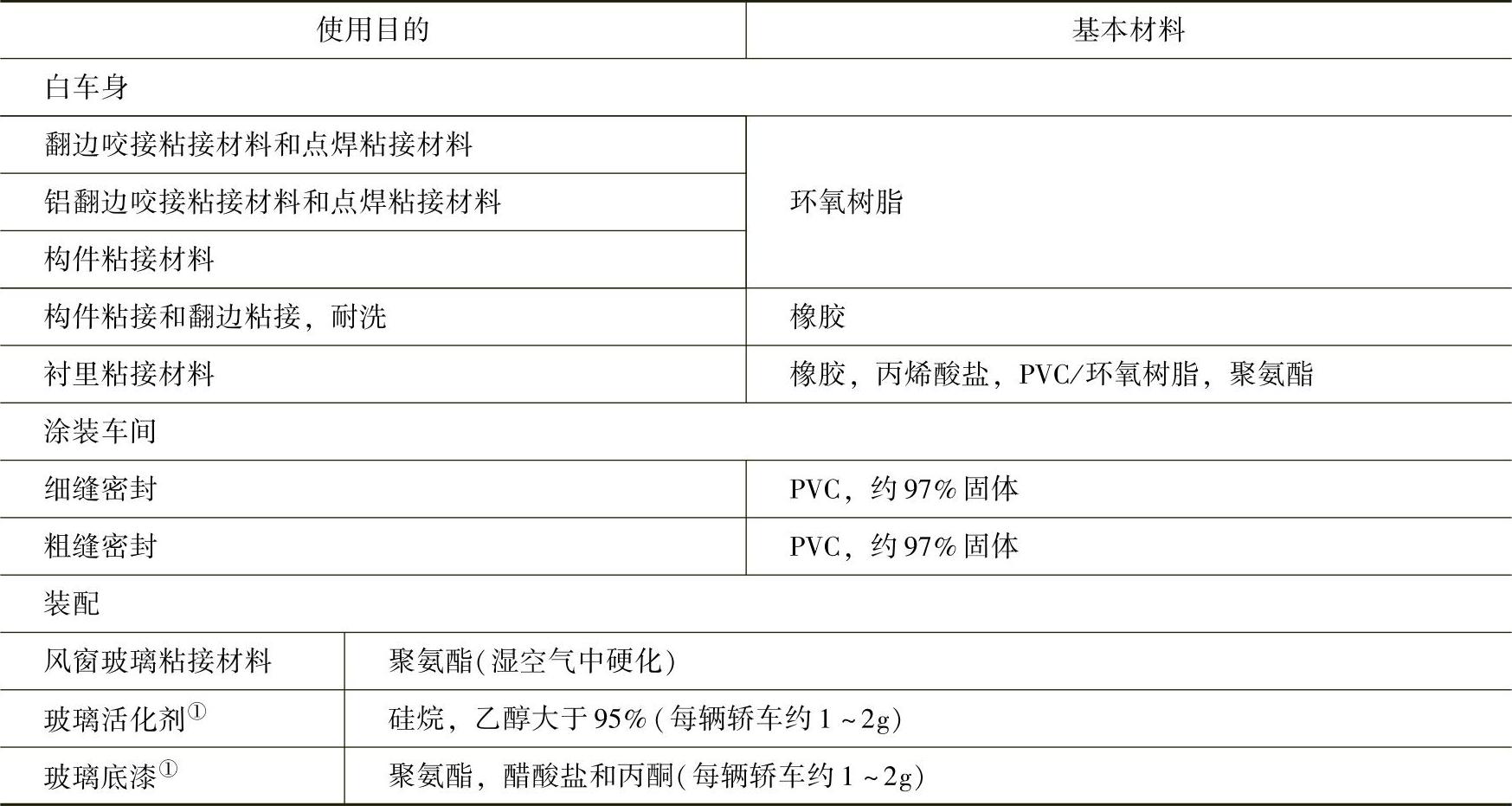

从很多可能的任务中可得到供使用的粘接材料体系(图9.2-22)[1]。

在汽车上构件粘接范围主要使用热硬化的1K环氧化物粘接材料(1K-Epoxid-Klebstoffe)。它的优点主要是高的力学特征值、好的可自动化的粘接工艺和友好的加工性能。

PUR PVC粘接材料可密封、隔声、减振。

在粘接时,连接件的表面性能十分重要。对金属材料,表面性能主要受成型过程(如拉深时润滑油等)、运输中的不洁物的影响。而表面腐蚀也使连接质量变差。对聚合物材料,表面性能受分子结构和表面结合极性的影响。在很多情况下,需要在粘接前清洁(去油)处理或在塑料上进行预处理(加热、等离子体处理)。

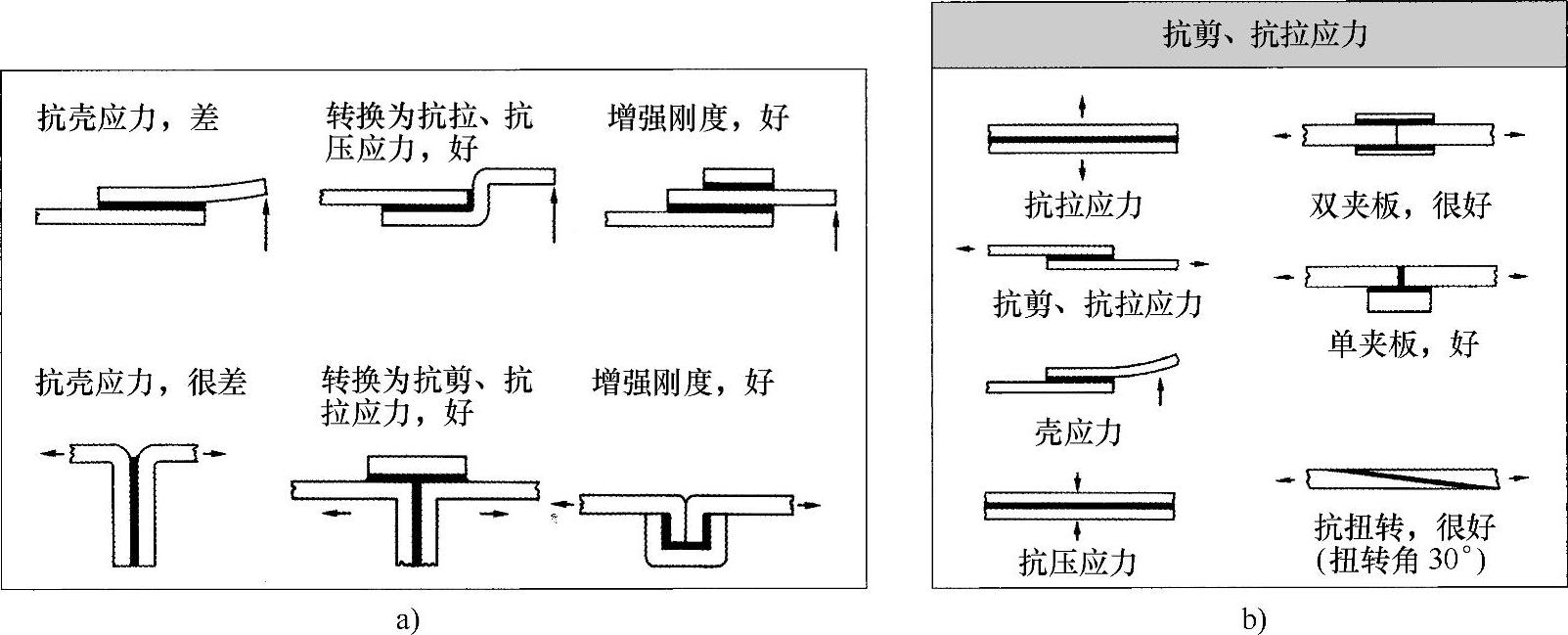

按对连接处的要求,通过附加的化学(附着底漆)或机械方法(拉毛、喷射)还可进一步改善力学性能[5]。合理的粘接连接结构有利于提高连接件质量。图9.2-23a和b是粘接连接的一些结构实例。从图中可见哪些是从抗剪应力和抗拉应力角度是最可靠的,哪些是从抗壳应力角度是最好的。

图9.2-23 a)和b)粘接连接结构实例

因为在所有的粘接材料体系中涉及聚合物材料,所以除了已提到的结构和表面影响外,设计粘接连接时还要考虑温度和老化影响。

由于这些原因(力传递、温度、老化等),粘接技术与已知的热的、且也是与机械的连接方法组合是顺理成章的事。

这样,通过点焊—粘接可提高连接件刚度,并且由于在同时减少焊点数时明显减少凸缘处微运动而显著提高车身的耐振性和疲劳强度。同样也适用于咬口连接—粘接组合[1]。

为保持和再现连接质量(可复制性),下面的先决条件是必要的:

1)合理设计粘接的凸缘和缝隙尺寸。

2)定义粘接材料数量和成本,通过下列方法实现:

①机器人操作的送料系统。

②连续监控工艺过程(如在线摄像监控)。

在考虑这些方面时,很多汽车生产厂家已成功实现将构件粘接工艺融入到现有的生产线上(表9.2-10)。进一步开发的目标主要是更好的,也就是更准确地认识老化过程和继续优化粘接连接的自动化和工艺控制。对清除废旧车,还是“再利用”话题,即在研究和开发任务中要一并考虑粘接连接的分开(见9.2.5小节)。

表9.2-10 在批量生产奥迪AG轿车上粘接材料应用实例[7]

①含溶剂产品。

参考文献

其他参考文献

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。