1.流程

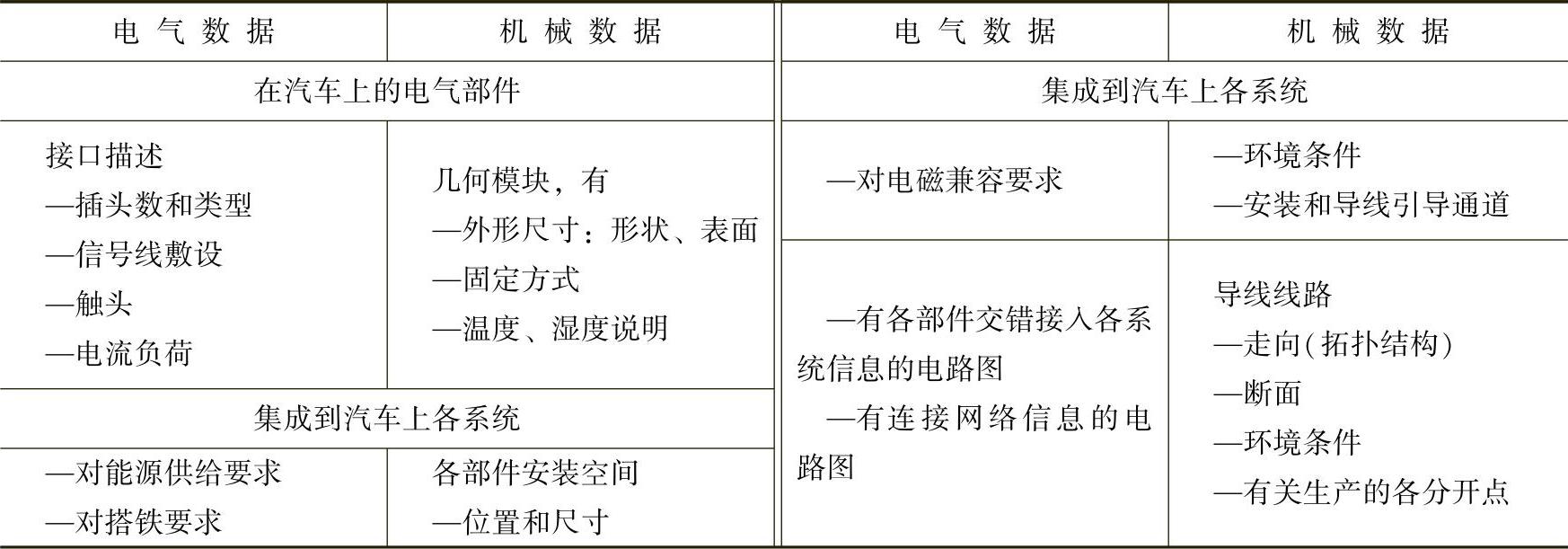

电气系统开发始于汇集电气系统的各种基本数据,见表8.2-7。

表8.2-7 电气系统开发的一些基本数据

在考虑功能、组装件和生产的一系列准则时可得到所有部件和导线线路布置的方案。为使方案优化,这项工作仍需要具有丰富经验的专门人员手工进行。

之后,就可利用电气系统一些基本数据设计导线线路。导线断面尺寸要在允许范围,另外还要有搭铁保护。从而形成包括熔丝盒、电气系统配置模块和控制模块等的组装件。

电气系统系列开发过程包括所有部件的详细设计。由于电气系统的接口要比汽车上其他部件的接口多得多,所以需对所有相邻组件逐一调整(在数字模型上碰撞试验,在参考汽车上碰撞试验……)。特别是在很多开发小组中要与导线敷设人员一起工作。为详细设计导线的敷设,需要很多数据或资源,它们是:

1)加工电气系统到车身、动力总成的接口:设计卷边(缝合)、打孔、压入、磨钝金属板棱边以构建导线线路。

2)为导线夹放置螺钉、孔洞以固定导线引导件。

3)按电磁兼容EMV要求采用搭铁连接件(螺钉)。

4)详细设计和安装引导件和固定件(通常为注塑件,部分为金属片保持件)。

5)改变电控单元外体专门设计电子部件支架以固定在安装空间内。

6)详细设计各车型特有的熔丝盒、汇接站、各种套管和各种分线盒。

7)安装整个电气系统,包括引用的其他车型中的相同件。

在开发期间电气系统经常改变,大多要扩展,所以电气系统的开发过程实际上包括许多迭代过程。

在开发的各个阶段形成如下资料:

1)系统电路图:所有属于系统功能的部件,包括有关触头数/针数和电位(搭铁点,端子15……)等细节的电气相互交错连接。

2)导线线路图:考虑导线束拓扑结构的部件间的电气相互交错连接。如果所有的导线与不同的系统相互匹配,则按导线布置的这些系统就构成各个导线线路图。还需要将导线颜色、断面尺寸、导线束内部连接件等一些重要资料和数据补充到导线线路图中,但不包括导线布置的几何信息。

3)成型板:是导线束的二维展开板,以建立电气系统的图样,必要时要设计一个平板(成型板)。如果从导线线路图上可得到图样,则要补充导线束的全部细节(固定件、保护件、线圈等)和全部几何尺寸,并减少电气相互交错连接的细节。

4)所有部件的三维CAD数据组和图纸。

5)数字模型(DMU—Digital Mockup):所有汽车部件在它们确定的安装位置的几何尺寸数据。在开发电气系统时得到的有关周围零部件信息和电气系统所有零部件和反向调整电气系统的所有零部件。(https://www.xing528.com)

6)在电气系统零件清单和安装简图中要为产品数据管理和生产列出细节。

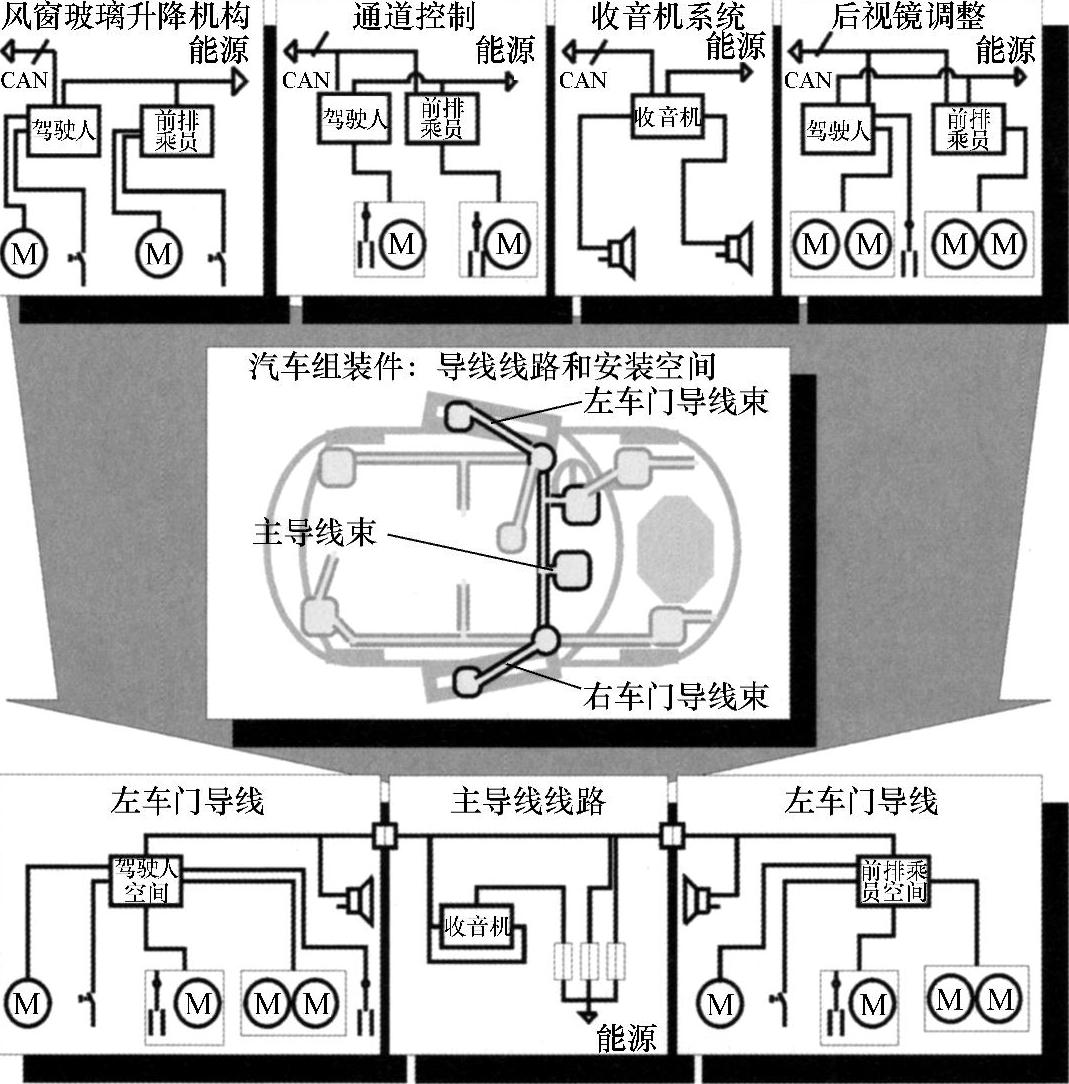

图8.2-18为由电气系统电路图和组装件推导出的导线线路图。

试验 根据电气系统数据可对它进行仿真计算。同样可以设计实际的导线线路相互交错连接的试验矢量。通过在实验室中将电气系统和电气部件相互连接、组装后开始对第一批样件试验。它可发现简单的导线交错连接的故障,但只可快速、有效地查明最常见的故障类别。在电气系统连接的HIL试验和在汽车上的后续工作可以进一步完善电气系统试验。与汽车其他部件相似,所有电气系统部件的力学性能都要在试验台上和在汽车上经受密封、振动、强度和气候试验。像所有部件一样,电气系统只有在汽车上通过试验后才算合格。

图8.2-18 由系统电路图和组装件推出的导线线路图

上图:由4个车门导线组成的系统电路图简图表示

下图:车门导线束和主导线线路部件拓扑结构简图表示

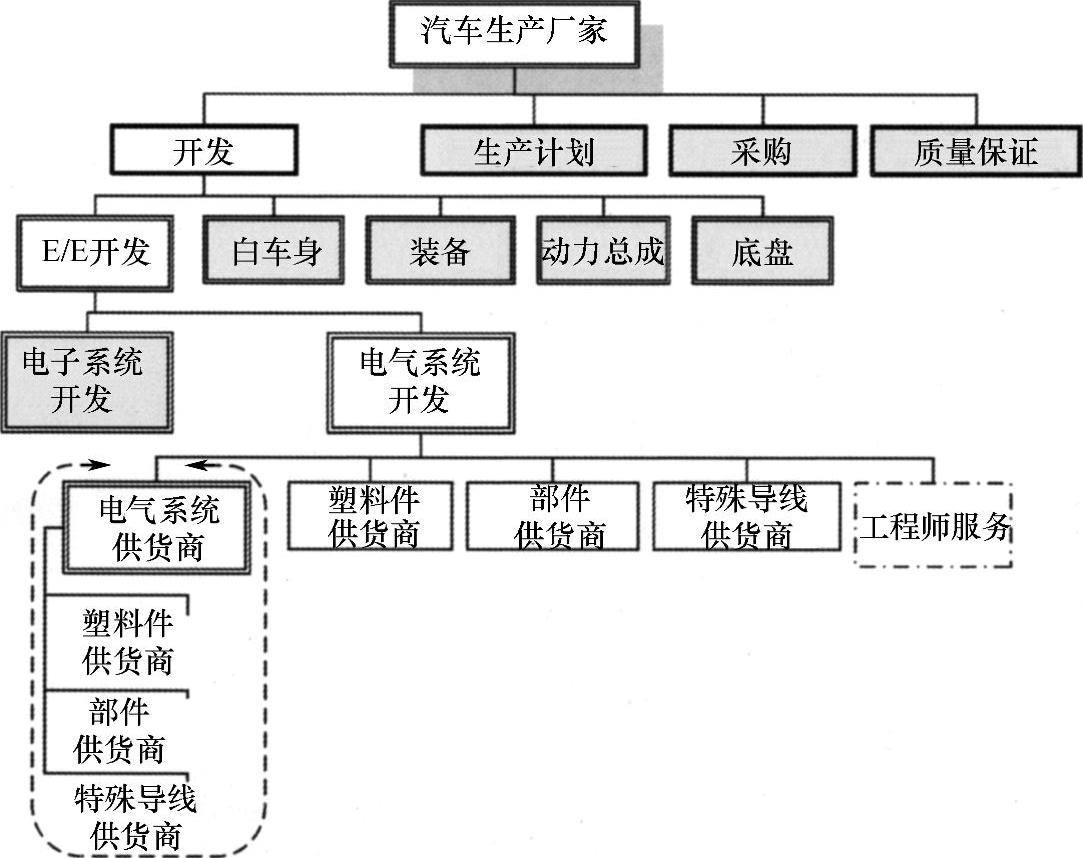

2.供应商组成

综合性的、大量的、多技术的电气系统的开发和生产要有相应的、综合性的组织机构保证。20世纪70年代前,许多汽车生产厂家自己生产它们的导线束。而目前,电气系统的开发和生产则完全转移给电气系统供货商。

汽车生产厂家致力于对汽车有重大影响的电气系统性能上,它列出详细要求,预先给定电气系统电路图、装配流程并协同设计组装件。详细设计则由供货商完成。按供货商产品谱,导线、部件、塑料件可利用现成的或二次开发。人们追求尽可能多地使用模块重叠的相同件和保持一定量的库存件供装配。汽车生产厂家所需的大量电气系统部件直接由下面的各供货商及时供货。大的汽车开发项目仅是电气系统开发就约有50~100名技术人员。图8.2-19是在电气系统开发中各供货商的组织机构连接。

3.CAD工具

为提高开发效率和保证过程质量,人们早就尝试在电气系统开发中使用CAD工具。从20世纪60年代起就可设计图纸和电路图,但电气系统中包括大量的汽车数据,长时间来,由于计算设备计算能力的限制而无法对电气系统仿真。为在CAD系统中足够精确地仿真电气系统,必须建立全部部件的三维的、至少在外部几何形状上能覆盖到整车的精确模型,这样就形成庞大的数据(体积数据)。自20世纪90年代以来,台式计算机达到电气系统工作流程所需的运算速度。

图8.2-19 在电气系统开发中各供货商的组织机构连接

工作流程和与此相关的产生的大量数据可分为两个平行的路途:数据库和部件信息。利用建立在电气参数上的CAD软件可以处理电气系统图和导线线路图。在将机械CAD工具用于数字模型(DMU)部件中和构建导线线路、固定件、成型件以及使用电路图数据后就可开发出电气系统图(图8.2-20)。CAD工具的核心通常由应用范围相似的如ECAD软件Lca-ble(Mentor Graphics)和MCAD软件Catia(IBM/Dassault)的普及程序组成。如果通过各接口将这些程序与零部件清单系统、部件数据库和DMU系统相互耦合就可达到真正的仿真设计效果。同样,必须要有到供货商生产准备的接口。人工传输过程就是多余的。还可自动进行可信度试验,如:

1)使用相同零部件和有关整个电气和机械路径的数据。

2)可靠连接与网络清单一致的所有文件。

3)在包含在部件数据中的电流值基础上具体配置导线断面尺寸和接头尺寸。

如电气系统能很好反映在受到弯曲冲击时各导线束的真实性能,则可以采用虚拟电气系统在数字模型(DMU)中进行碰撞试验和装配试验(图8.2-21)。通过电气系统样件生产和在汽车上装配、测量,通常需要人工校正导线长度,以从各种影响公差的因素中得到大批量生产的最佳的电气系统。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。