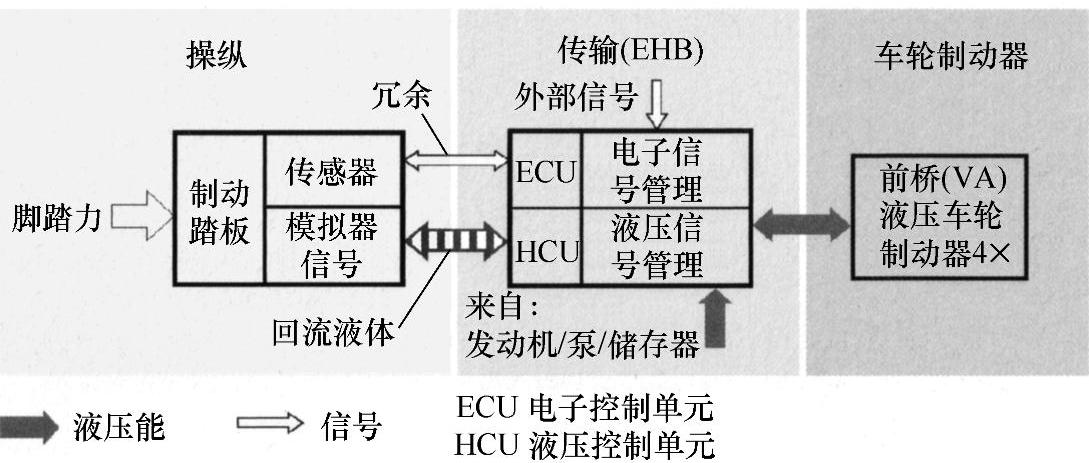

1.电液制动系统(EHB)

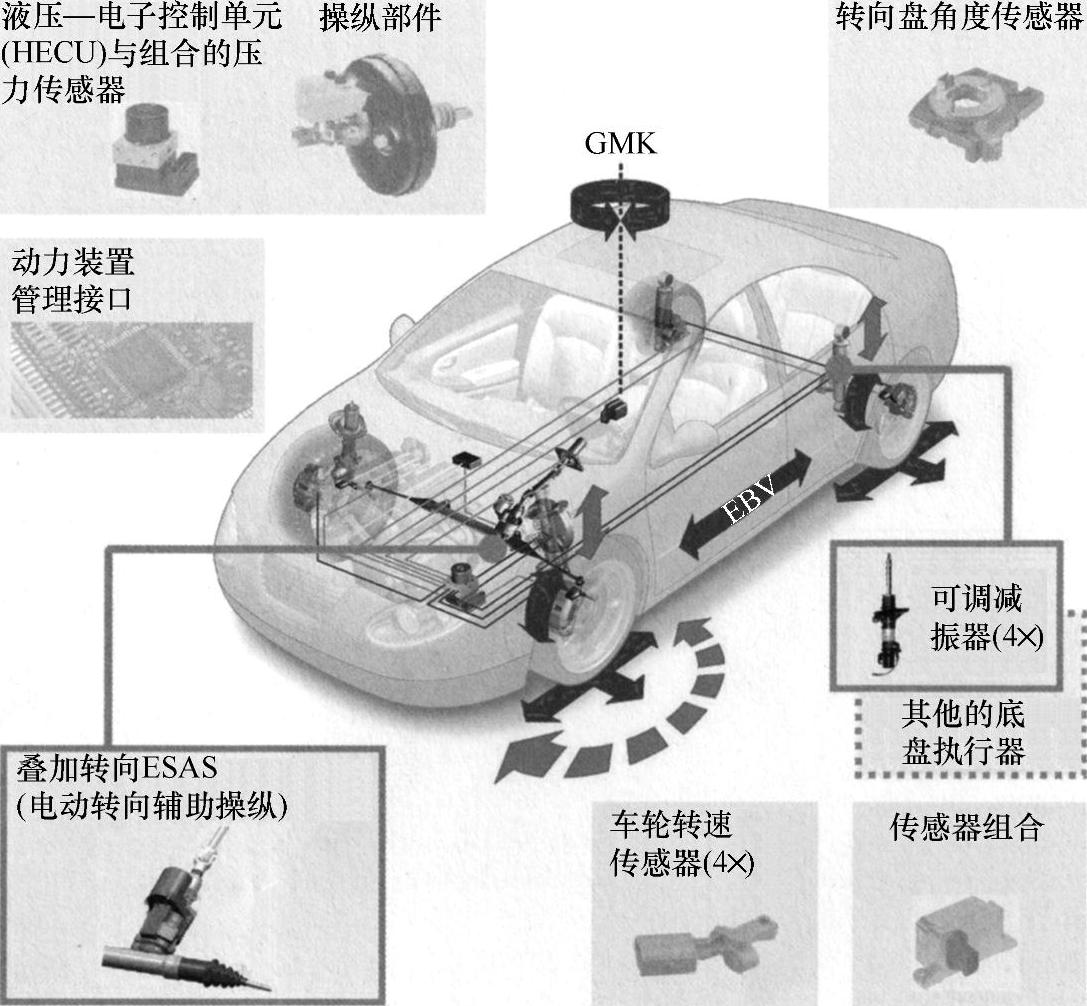

电液制动系统是一个外力制动系统[13]。其主要特征是:结构尺寸小、制动系的最佳时间响应、具有模块化的制动踏板特性。无论是在紧急制动,还是在车轮滑转闭环控制方面,EHB是与操纵制动踏板无关的(解耦的)和没有制动踏板反作用的制动系统。电液制动系统由下列部件组成(图7.2-58):

图7.2-58 电子液压制动系

1)感受制动踏板的模拟器(电子制动踏板和可供使用的、感受制动的传感器)。

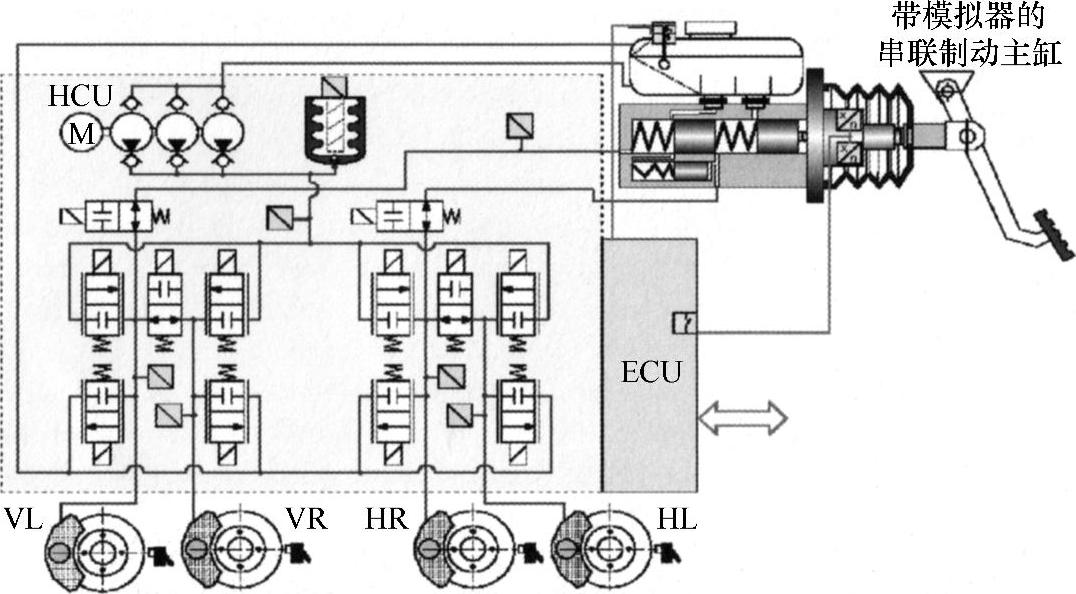

图7.2-59 电液制动系(EHB)的电液控制单元

2)电子/液压控制单元(HECU—hydraulic electronic control unit),见图7.2-59。

3)4个液压车轮制动器。

从测定的制动踏板行程信号和在模拟器中建立的制动压力可以推算出所期望的汽车减速度。可用电磁阀闭锁的模拟器吸收制动主缸中的部分制动液体积,以与弹簧片组一起得到所需的制动踏板特性(图7.2-60)。通过电缆(线控,“by-wire)将踏板位移和制动压力信号传输给电控单元,并与其他的有关汽车状态和为外部制动干预所需的传感器信号(如车轮转速、转向盘、横摆率、横向加速度)一起进行信号处理。电控单元由此算出在最佳制动性能和最好的行驶稳定性条件下的各个车轮的制动压力设定值。

液压控制单元(HCU)根据算出的各个车轮的制动压力设定值从制动液压力储存器中分别供给各车轮的制动能量。电动机—制动液泵部件对压力储存器中的制动液预加压。

在制动时,串联制动主缸(THz)和液压控制单元(HCU)之间的液压通道中断。车轮制动压力来自预压的压力储存器,并通过控制阀调节。

除了已列举的电液制动系统(EHB)的一些优点外,它噪声低、抗碰撞性能好并改善了制动踏板的人机工程。

EHB给汽车生产厂家带来的好处是:

1)较好的制动器动态性能(制动液压力储存系统)。

2)由于取消了在汽车前壁(前围板)范围的真空制动助力器,可以改善组装和简化装配。

3)不同的车型可采用统一的组件。

4)通过外部信号容易实现外部制动干预。

图7.2-60 EHB系统图(带系统部件简图)

5)与真空度无关,因而可以优化内燃机进气损失。

6)容易与未来的交通引导系统联网。

电液控制单元的结构可以将目前所有的制动干预功能、车轮滑转控制功能(如ABS、EBV、ASR、ESP、BA、ACC……)组合在一起而不需要另外的硬件费用(ABS为防抱死制动系统,EBV为电子制动力分配,ASR为驱动防滑转控制,ESP为电子稳定性程序,BA为制动辅助,ACC为距离控制速度仪)。在一个制动系统失效时,还能提供两个返回层面:

1)第一个层面:在制动液高压储存器失效时还保持线控制动(brake-by-wire)功能,但仅由制动液泵进行制动。

2)第二层面:在“线控制动”功能出现故障时(如由于供电故障),保持制动主缸与两个车轮制动回路的液压连接,这时可以对所有4个车轮制动而不增加制动踏板的力,这时模拟器功能已切断。

虽然制动系部分失效,但法规要求的制动系液压双回路仍然保持。

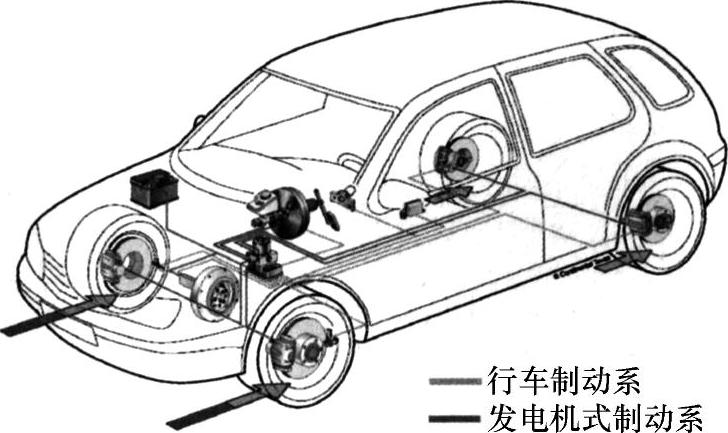

2.发电机式(能量回收的)制动器

制动能量回收还具有低燃料消耗行驶的潜能(见混合驱动汽车,4.3.3小节)。制动能量回收的目标是汽车的动能不是唯一的(像在液压制动系那样)转换为热能并散发到周围环境中。更多的应产生多种形式的能量,它们应是可以储存的,并能直接或间接地重新用作驱动能量。组合在动力装置总成中的一体化的曲轴或变速器—起动机—发电机(见5.7节)就是支持制动功能又回收能量的一种方案,见图7.2-61。

图7.2-61 汽车上的发电机式制动系统

曲轴—起动机—发电机系统 曲轴—起动机—发电机系统(如组合的起动机—发电机制动器,ISAD)是兼有发电机功能和起动机功能。根据蓄电池充电状况,发电机将制动能量(制动力矩)变为电能,并传输给蓄电池。为达到驾驶人所希望的、并由制动踏板控制的制动,若发电机的制动能量不够,则所缺的制动能量由液压的摩擦制动器补充。发电机提供的制动能量(力矩)越大,则摩擦制动器补充的制动能量(力矩)就越小。为合理地分配发电机和摩擦制动器的制动能量(力矩),需要一个电控单元。在加速时ISAD制动系统可以通过由蓄电池充电状况决定的一定时间内支持内燃机动力装置一个附加的驱动能量。

发电机式的制动系统提供了为欧洲汽车工业有义务实现降低CO2排放任务的有价值的潜力方案(2008年CO2排放目标:小于140gCO2/km)。

3.电—液复合制动器(EHC)

为前桥车轮上的摩擦制动器产生液压压紧力和为后桥车轮上的摩擦制动器产生机电压紧力的摩擦制动器系统称为电—液复合制动器(EHC)[14](图7.2-62见书后彩插)。

机电后桥车轮制动器可以将行车制动器功能和驻车制动器功能组合成一个紧凑的部件。在切断点火时,组合的闭锁装置保证驻车制动功能。按制动回路的布置(见7.2.1小节),制动主缸或串联制动主缸向前桥车轮制动器提供制动压力。后桥车轮制动器的制动压力按制动踏板行程和/或制动力可以电子控制(图7.2-63)。

图7.2-63 电—液复合制动器

EHC的优点是:

1)较小的操纵尺寸(制动助力器+串联制动主缸)。

2)可减小电/液控制单元尺寸和减少部件。

3)降低初次装配和维护费用。

4)没有后桥车轮的剩余制动力矩。

5)最小的ABS制动踏板反馈。

6)噪声低。

7)可利用现有的、没有重复(冗余)的12V汽车电气系。

利用软件集成可实现如电子制动力分配、山区行驶保持(山区上坡起步控制)和电动驻车制动器等一些功能。(https://www.xing528.com)

4.联网的底盘控制系统

现今的汽车,驾驶人通过操纵件(转向盘、加速踏板和制动踏板)直接控制转向系、驱动系和制动系[15],见图7.2-64。合乎需要的、符合驾驶人希望的复合控制至今只是系统的一种延伸,还不能算是一个平台,如在牵引控制或横摆率控制中引入发动机干预。

随着各个控制系统向计算机控制的外力控制系统的发展,在开发底盘系统时有了新的延伸。其背景:一是开发超越各个功能的总的控制系统功能;二是消除各个单独控制系统控制相同的汽车行驶状态参数时的相互影响。这里以横摆性能为例。横摆性能受所有3个底盘控制系统,即转向、制动和行驶,以及还有驱动系统(特别是在可控的中间变速器情况下)的影响。进一步优化底盘控制系统和外力可干预的一些系统需要从总体上研究控制链。

图7.2-64 联网的底盘控制系统实例:大陆(Continental)Teves的底盘全面控制(GCC—Global Chassis Control)

在开发底盘全面控制时要注意在功能、软件结构、电气/电子结构之间存在的高度关联性。特别重要的是要明确功能等级和带有定义的、统一接口的设备(装置)等级。此外,在没有相应的结构(布局)要很快实现高综合度的底盘全面控制会导致无法补偿的开发费用和配套费用。以下示范性地说明联网的底盘控制系统的一些优点。

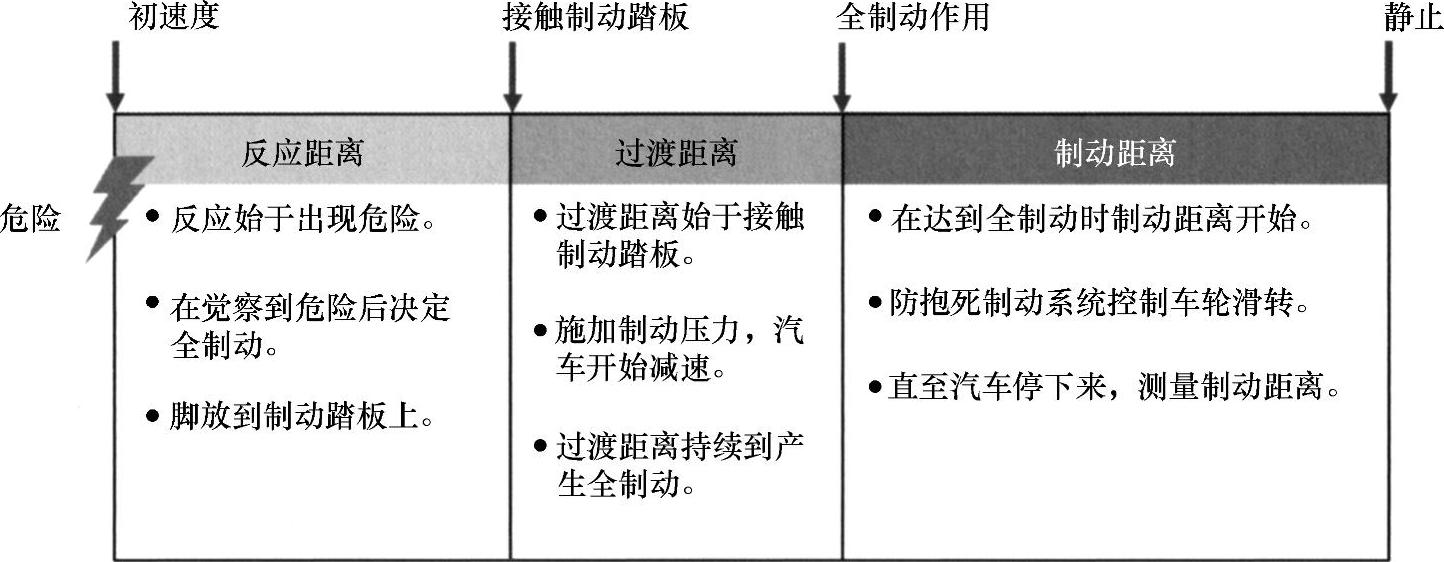

(1)观察总停车距离 在紧急制动时汽车停车距离是由反应距离(汽车未制动、在驾驶人需要作出反应这段时间驶过的距离)、过渡距离(从驾驶人脚接触制动踏板到产生全制动这段过渡阶段的时间驶过的距离)以及紧接着直至汽车停下来的制动距离组成的(图7.2-65)

图7.2-65 停止距离的几个阶段

如果在完全统一的平台上对参与的各控制系统的部件和程序进行一些优化,则可以显著地缩短停车距离[16]。通过各种技术方案和在轮胎(见7.3节)、制动器和底盘(见7.4节)方面的“诀窍(Know-How)”的完美联合,可以在紧急制动状况下,不但在反应距离、而且在制动距离上要比目前的相应距离降低10%~15%。

(2)扩展的电子稳定性程序ESPⅡ建立在当前行驶动力学控制系统上的ESP,可以作为在不同附着系数路面(μ-Split)上紧急制动控制的实例深入说明制动系和转向联网的优点。

如果在联网的系统中还提供附加的主动转向(图7.2-66),则由各车轮上于不同的制动力引起的横摆力矩可通过计算机控制的反向转向而补偿。驾驶人可以继续保持转向盘在直线行驶时的位置(直线行驶制动)。转向盘的位置就是驾驶人所希望的汽车行驶车道。通过主动转向快速补偿横摆力矩,允许几乎没有延迟的、同时在各车轮上建立制动压力并可修改后桥车轮制动压力闭环控制,相应地可明显缩短在μ-Split路面上的制动距离。

图7.2-66 ESPⅡ-ESP与主动转向干预和选择性的底盘干预结合

5.机电制动系统(EMB)

机电制动器也称“干式线控制动器(trockenes brake-by-wire),工作时不需要制动液。它由带电控单元的操纵部件和4个机电车轮制动器模块组成。单靠电气/电子线路和部件传输信号和制动能(图7.2-67)。如在电液制动器(EHB)中那样,由于制动踏板与制动器解耦(预设值),操纵部件没有反作用。为保证双回路系统的安全,需要冗余(重复)的信号网和能量网。因为前桥车轮制动需要高功率,12V结构的电气系统不能满足要求。上述要求都是根据新的电气/电子线路和部件结构提出的(见8.1节,未来的电气系统)[22]。

操纵部件是一个电子制动踏板,它是可调的踏板模块的一个组成部分。踏板模块包括制动踏板、加速踏板和中心电控单元。电子制动踏板由感受制动踏板的模拟器和检测驾驶人希望的行驶参数的传感器组成。中心电控单元将制动踏板行程信号、制动踏板力信号、描述汽车行驶状态和外部制动干预的外部信号(如车轮转速、横摆率、横向加速度)进行处理,并转换为与制动性能和行驶稳定性有关的各个车轮上的最佳夹紧力。相应的电气信号通过冗余的总线系统传输给车轮制动器模块。车轮制动器模块的每一个模块都由车轮制动器电控单元(ECU)和机电执行器(电动机驱动部件,图7.2-68)组成。

图7.2-67 机电制动系统

如在电液控制(EHC)中那样,EMB的制动功能是由组合的闭锁装置保证的。通过操作键和单纯的电信号连接实现控制。

在车轮滑转闭环控制过程中(如通过ABS、ASR、ESP)制动力矩的控制要高于由驾驶人控制的、希望的制动控制级别。

与液压制动系统相比,EMB具有下列优点:

1)较高的制动动态性能。

2)最佳的制动性能和稳定性能。

3)可调的制动踏板特性。

图7.2-68 EMB剖面图(后桥车轮制动器)

4)没有运行噪声。

5)由于制动踏板模块可调整,改善人机工程。

6)在发生交通事故时由于取消可燃的制动液而改善环境兼容性和很小的燃烧危险。

7)没有剩余的制动力矩。

8)较好的防碰撞性能。

给汽车生产厂家带来的好处是:

1)低廉的组装费用和装配费用:“插件式和活动式(plug&play)”代替“装入式和拆卸式(fill and beed)”。

2)很少的部件数。

3)与真空度无关,可最好地适用于优化进气损失的内燃机。

4)至辅助系统的接口的通用性[如ACC stop&go(走走停停)、停车入位等],很少的附加费用。

5)与未来的交通引导系统的简单联网。

6.展望

在前、后桥车轮上的常规的机电制动器(EMB)由于高的电功率要求,只在一定条件下使用。

通过提高制动器内部传动比,前桥车轮执行器仍可使用目前的汽车电气系统。如果回到制动摩擦衬片和制动盘的标准摩擦副,则可以通过增加摩擦面数量提高制动功率。Delphi公司开发的最大转矩制动器(MTB—Maximum Torque Brake)是由两个浮动支撑的制动盘和由一个制动钳操纵的3个制动摩擦衬片组成的。

当常规的盘式制动器摩擦面加倍时可改善与摩擦系数有关的自增强作用。在个别情况下,这种自增强的制动作用在理论上可变得无限大。正处于开发中的西门子VDO汽车的所谓“电楔制动器(EWB—Elektronische Keilbremse)就是利用这种自增强制动作用,以减小所需的机电操纵能量。利用汽车动能的愿望和利用鼓式制动器和盘式制动器的综合优点将它们复合,这不是一个新的构想。早在20世纪50年代和60年代就有有关这方面的很多专利。现正在采用当前的机电技术从事这方面的工作,特别是优化在摩擦系数波动和与此相关的转矩波动时这种复合制动系统的非常先进的特点。

参考文献

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。