1.基本原理

在汽车预开发阶段,根据几何尺寸规定必须在交通事故行为、汽车质量、汽车内部空间声学特性和振动特征之间寻找优化过程。稳态软件程序的开发和计算机系统硬件的不断发展,扩大了计算范围。在交通事故模拟试验中有很多参数影响试验结果时,计算则可缩短汽车的总的开发流程的时间。在产品设计阶段,计算对产品开发、生产、营销、财务、质量安全、质量规划起着越来越大的作用(见10.3节)

2.数字工具描述

在计算机辅助工程师工作中的重要任务是建立和应用物理—数学模型[44]。

汽车工程师的主要工作不是开发新软件,而是具体的应用。

在汽车前碰撞时乘员和汽车内部空间构件之间不总是直接接触。为此经常可以分别设计构件和乘员拉回系统。在前碰撞时,为计算汽车内部构件需利用简单的FEM试验假人模拟乘员质量。为模拟乘员和乘员拉回系统,需要在碰撞中检测加速度冲量值,并作为乘员室仿真计算的参数和与乘员拉回系统、座椅一起用作检验多体模拟(MKS——Mehr Körpersimulation)的乘员模型。有些还需要描述汽车各构件(转向柱、踏板组件、仪表板、车厢前壁)的相对运动。对高细节化程度的任务需要用FEM乘员模型替代MKS试验假人模型,如在仪表板下面和脚部空间周围就需用FEM乘员模型。

在侧向中等严重程度的碰撞时,乘员与汽车内部构件之间已很快接触。为此需要高的构件和乘员模型品质,这样用FEM方法基本上可完整地计算侧向碰撞。这表示,要对汽车内部构件、乘员拉回系统和乘员进行整体的FEM仿真计算。

试验结果反馈可加速仿真计算。这不只是对检测和评定加速度信号有用,而且也可与高速视频摄像比较。

CAD数据是构建FEM模型的基础。为此要试验、检测汽车各构件的性能,从各个部件到整个汽车结构。大多数汽车生产厂家安装在超级计算机中的软件是仿真设计的重要工具。

3.部件计算

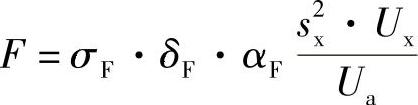

在很多交通事故中,吸能的最重要组件是汽车前纵梁。很多理论工作者潜心研究凹凸皱坑(坑坑洼洼)的现象,将其作为优化碰撞能量转换的方式。平均凹凸力F的关系式[45]为:

式中,σF为变形系数;δF为材料屈服强度;σF为与速度有关的增大系数,αF=1.0~1.5;sx为板材厚度;Ux为材料厚度为sx时的型材周长;Ua为型材总周长。

图6.5-31是纵梁的仿真计算[18]。

如可用PAM-Crash程序(FEM程序)计算这类问题。特别重要的是纵向和横向支撑,如前纵梁支撑。这些支撑将碰撞力传递到车身。可以清晰地识别凹凸皱坑的萌发。在出现凹凸皱坑时,按变形长度可以转换最大部分的碰撞能量。在纵向弯曲时由于纵梁弯曲力矩大,能量转移最小。也试验其他的纵梁制造方法,如粘贴、钣件咬合连接、激光焊接和其他材料,如特制坯件(型材)、纤维增强塑料等[46]。

还可以仿真计算很多新的组件,如汽车内部空间、安全气囊、安全带、转向系、头部冲击范围等的构件、组合件。

图6.5-31 纵梁的有限元模型(变形时的状态)

4.整车设计

还在方案阶段,设计师利用预先给定的、基本设计的外形数据,如轴距、轮距、动力装置尺寸和位置以及其他的设计尺寸的数据,就可进行第一次的计算流程。当然,这些外形数据只作为原理性研究,还不能提供量的结论。但可以据此制作样车并很好地预测样车的安全性能。在稍后的开发阶段,可从仿真计算和试验两方面得到精确的、期盼的结果。

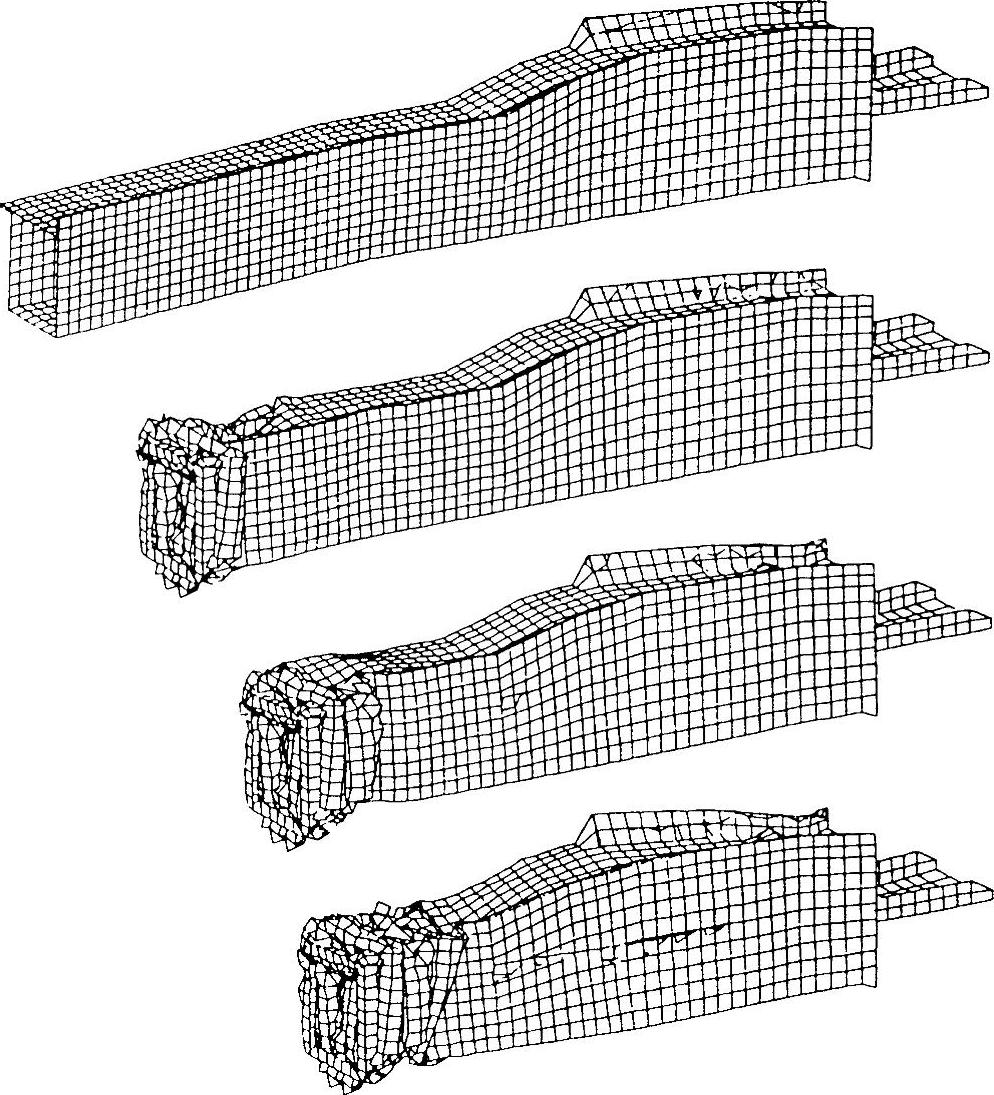

由于计算容量的扩展(平行计算机),可使用细化的FEM模型,使即便是汽车—汽车碰撞这样复杂的问题还可在接受的计算时间内完成。图6.5-32是汽车与汽车碰撞模拟实例[47]。

5.整体模型

有必要在整个计算中得到汽车和乘员状态(行为)的数据。正如在2中提到的研究法(方法学)的应用,在很大程度上取决于所提出的任务(设计任务书)。在这期间已出现不少新的手段。这些手段可以在产品设计过程的非常早的阶段行第一次设计[47,48]。(https://www.xing528.com)

(1)汽车模型 在FEM程序中定义的汽车模型由下列组件组成:

1)有72根梁的汽车前部。

2)积木式的块状发动机。

3)作为接触面的平坦的壳状结构(220个壳状构件)。

4)刚性乘员室。

梁构件的前部结构使它在纵向、横向和高度方向的刚度分布可以变化。这样可以用较小的费用和计算时间(即便在较复杂的FEM模型中)检验各种模型方案。使用者预先给定梁构件的变形力。梁构件的力—行程特性可任意定义,但为“克隆(复制)”试验,则要使用真实的汽车或常规的FEM计算。

图6.5-32 汽车与汽车的碰撞模拟

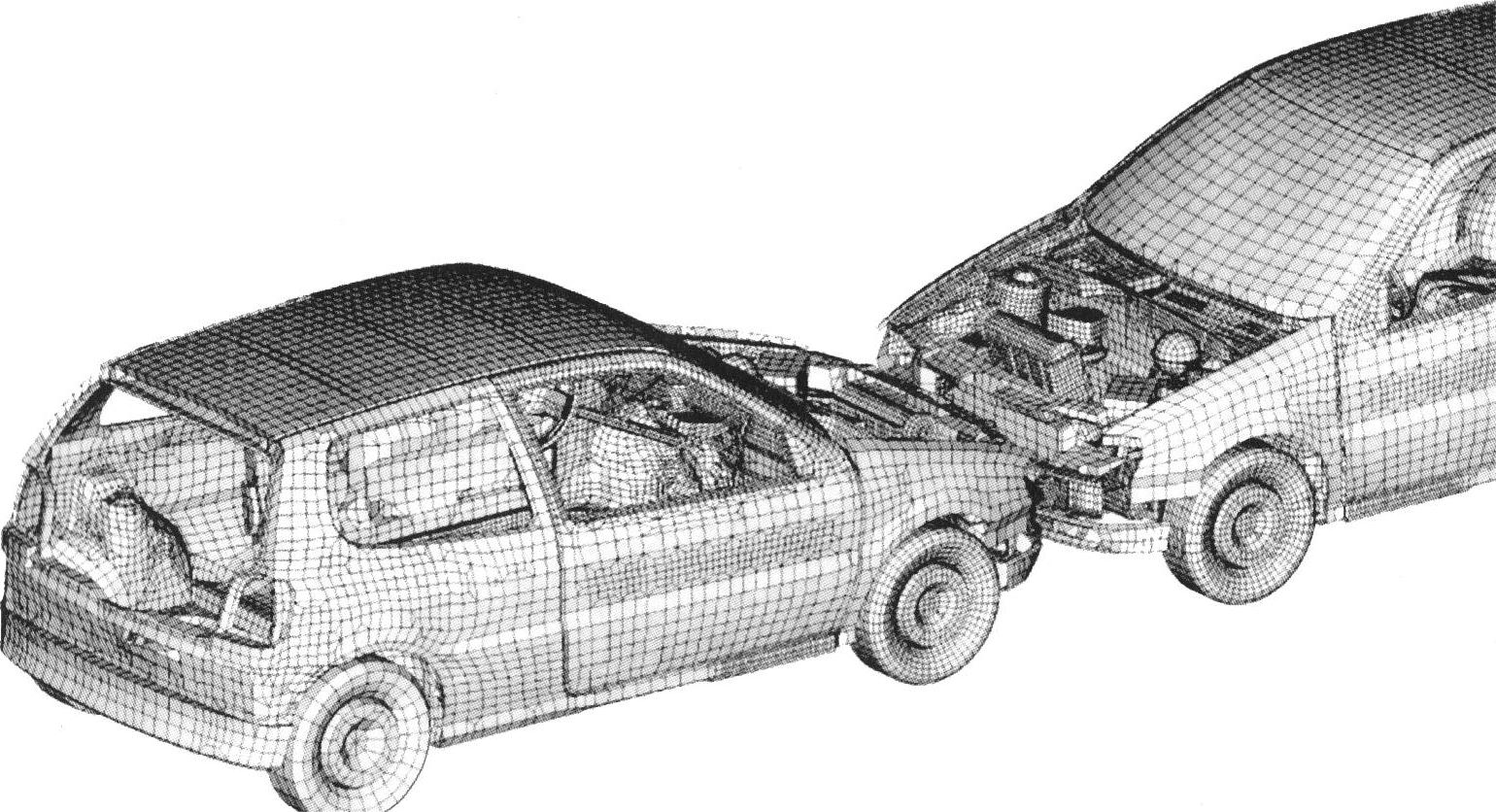

(2)乘员模拟 利用MKS程序模拟乘员可优化乘员拉回系统。为建立模型,首先要输入准确的数据,特别是试验假人的数据。在模拟试验假人时,构建模型要在各汽车生产厂家之间密切合作[46]。MKS程序仿真计算可在三个主要范围继续进行安全性开发:

1)原理和趋势分析。

2)系统的可信度检验。

3)结构件数据开发。

在优化安全带(如分析安全带夹紧器、安全带拉紧器、座椅性能、安全带固定点位置)和安全气囊时可使用MKS仿真计算法。

图6.5-33 乘员模拟

可以描述试验假人对车身或各个构件的相对运动。也可表示试验假人的减速度—时间、力—时间和行程—时间的变化过程。通过构件性能和乘员行为的耦合可以用仿真计算法评价汽车和乘员的整个系统。

图6.5-33中是两个HybridⅢ假人、汽车内部空间、转向系、驾驶人安全气囊。与大多数的乘员模型不同,模型假人没有受到加速度场的载荷,而是乘员周围的车内空间与汽车模型的乘员室耦合。这种耦合是乘员—汽车的相互作用,乘员也可反作用于汽车。耦合(不需要后续的计算费用)可以使乘员在一个3维运动的汽车环境中。为不离开计算机世界和为专门地模拟侧向碰撞,在这期间开发了各种试验假人的FEM仿真计算。这需要较高的计算费用,但可达到接近实际的结果[49]。

在考虑试验假人的情况下,仿真计算碰撞性能和乘员拉回系统是开发过程中的重要的辅助工具。如果模型是以整个模型系列为基础的,则建立模型的费用可作为正常的开支。由于发动机和变速器的各种各样的组合,即便是发动机和变速器的“最坏”组合,计算也是有帮助的。当然,在未来不会因为仿真设计而放弃开发试验和认证试验。

交通事故的仿真计算不只限于各种前碰撞和侧碰撞。在这期间更要扩大到后碰撞、汽车翻滚和行人保护方面。图6.5-34是为模拟行人腿部撞击到汽车车身的试验配置图[50]。

图6.5-34 模拟行人腿部冲击器

仿真计算范围的扩大可明显减轻对每个模型的试验工作。为增加模型方案的数量和试验数量,迫切需要扩大现有计算机的容量。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。