1.车内空间的历史

自从人们利用驱动的辅助工具以来,人们期望尽可能方便的车内空间。长期以来,舒适性旅游甚至豪华旅游只能在游艇上实现。陆上汽车大都用于货物运输。16世纪发明汽车悬架后汽车从运输货物到可以成为旅游车辆,它比步行或骑马的好处是可以防风、防恶劣天气。划线工、木工、制革工和第一批的准供货者,不断致力于改善旅游舒适性。马车是当时社会地位的象征。

第一批汽车只不过是作为机动的马车[1]。汽车速度不断增加首先要求增加车内的指示仪表。

1930年后人们发现“空气阻力”,并作为汽车批量开发的依据。汽车外形采用收缩的线条(流线)并传递(影响)到车内空间。钢板替代主要材料——木材。在车门和侧面裸露的钢板采用绷紧的厚纸板美化。车顶采用由金属线框架加强的包覆材料。座椅是通体长椅。

直到约1950年,前排出现单人座椅,它们在纵向方向可调节,驾驶人座椅的靠背还可调节。采暖设备则需另加费用。笨重的电子管收音机将音乐世界带入车内。

20世纪70年代初发明的很多先进的塑料进入车内。金属板不断镶贴塑料薄膜。1979年在欧洲出现第一批电动可调座椅。在当时高交通死亡率情况下迫使汽车生产厂家采用更多的安全装置:自动安全带和缓冲垫。20世纪80年代初可工程使用的安全气囊已批量生产。由于在装饰车内时对颜色效果和对织物的苛刻要求,车内空间呈现出越来越多的多样性。

20世纪90年代不断增加E/E系统(电子设备/电控系统)和出现汽车内部空间的可变性。根据用户的愿望,这两种趋势进一步推动了汽车的个性化。车内空间越发成为用户决定购买汽车的重要因素[7,10,14]:汽车内部设计要有动感、舒适、安全和功能齐全,这一切必须相互融合和协调。

2.对车内空间和部件的要求

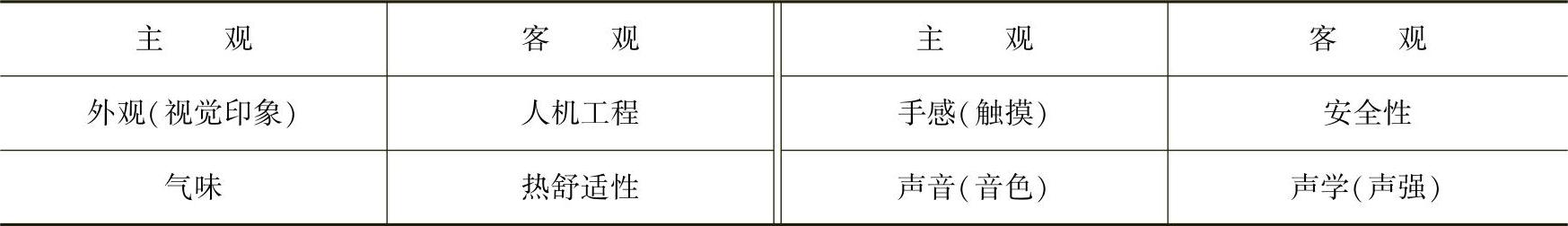

愉悦的车内氛围[8,14]是由主观和客观因素决定的(表6.4-2)。由此引出以下可测定的要求,设计师要从设计的可行性、成本的承受力中予以综合考虑。

表6.4-2 确定车内愉悦氛围的因素

(1)外观 外观是视觉的总体印象,也是车内空间的特征,如它是在动感—普通—奢华之间移动的(参见4.1节)。用户可以从大量的材料组合和颜色匹配中选择。当前的趋势为多色性和使用天然材料[7,10]。

对设计师来说,外观意味着:

1)掌握各种方法(涂装、拉深薄膜/蒙皮、着色)。

2)用天然材料补充表面(纺织的仪表板、宝石装饰条、发泡皮革、局部色覆皮革)。

对车内空间的几何形状/处理的视觉要求意味着:

1)在新设计时必须考虑品牌的一致性/再识别要素。

2)缝隙b的添加物0~1mm(最大到3mm)。

3)视觉的配合精度(过渡处:车门护板/仪表板总成和柱的饰面/天花板)。

4)织物线条方向。

照明使车内空间的视觉变得光滑、圆整。照亮车内的一定范围可以使车内空间有增大的幻觉和在设计上显示出高品位和安全性感觉。在设计上的挑战是将照明装置组合到饰板件中和开发出具有品牌特点和个性的照明方案。

(2)嗅觉 气味是一个主观感觉,它有正面或负面的评价。在汽车开发阶段,嗅觉小组检验材料试样、零件(每辆汽车多达500件)和整个车内的气味[3]。材料在真空中、温度为80℃经历2h,接着检验材料的各种气味,如同检验材料的相互影响。气味试验采用学校的评分标准,从1(无味)到6(不能忍受)。为开发汽车内部空间,这种评分标准意味着在具体选用材料时,有的材料、原料、胶不能使用或有条件使用。目标是汽车内部空间达到中性的芳香。

(3)人机工程 在6.4.1小节中指出的设计转换要求几乎涉及汽车内部的所有组件:

1)仪表板总成:信息显示屏从中间副仪表板移到仪表板总成,为此需要重新转移几何空间[可翻转或可下沉的屏幕框/平视显示器(HUD)框、新的杂物箱等]。

2)饰板件:将更多的操作元件组合到车门、座椅、车顶饰板中(通过使用更多的E/E);组合运动机构方案、杂物箱。

3)座椅:由座椅调整机构(多达18个调整路途)到组合各附加的执行机构[8,10];开发单手操作、容易调整的座椅方案(不改变单人座椅、平的行李舱)。

4)行李舱:为多功能汽车(SUV)用的可变装载方案。

人机工程与手感也有关联。也要考虑汽车内部空间照明对驾驶人和乘员的主观感觉[23,24]。

(4)手感 手感属物理学、生理学和心理学范畴[5]。在汽车内部空间中,操作件的触摸质量与操作件表面之间是不同的。在这两种情况下可知道“可测量的触摸质量就是操作件表面的主观感觉”是有问题的[4,6,7]。几年来,试图用物理方法测量材料的手感性能。测量机器人得到压力、滑移力、拉力、旋转回位力[4],并将这些力与由试验人员的评价比较。当这两种方法等效时,测量机器人得到的这些参数就可成为操作手感设计说明书的基础。它包括易活动性、平均操作行程、定义的终端挡块、精确的导向、低噪声和在开关点的清晰反馈信号[11]。

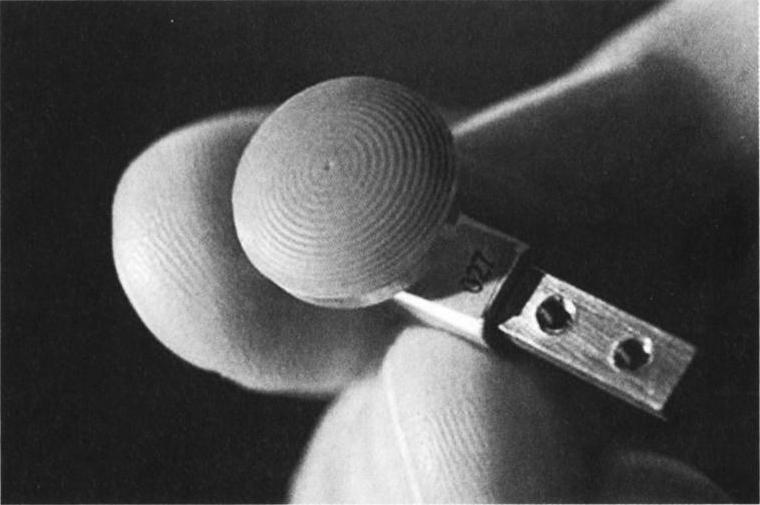

图6.4-40 测量触摸质量的乳头状键(人造“指状果”,资料来源:参考文献[12]中图)

评价表面时也有类似的情况[4,12]。首先由试验人员得到某些材料试件的主观印象。这时要将作为不规则“网目点阵”的“工程网目点阵”分级。这种分级适用于相对硬皮革的软皮革[12]。然后可得到影响手感印象的材料参数(图6.4-40),如静态变形、粗糙度、阻尼、摩擦系数。测量精度部分的可达到60μm[13],所以,表面的感觉质量可以用数字打印出来。

工程师必须寻找复合材料,它具有好的手感和可接受的成本。

(5)声学 像气味一样,高噪声的汽车对乘员来说也是不愉快的(3.4节)。车内空间的声学工作者必须在隔声和声学设计中找到一个折中。汽车试验的车内噪声测量参考值为60dB(100km/h时)和80dB(180km/h)。这一结论少许超过主观质量评价。运动车则希望随负荷变化而有较高的噪声级。为得到噪声中各个频率的权重关系,必须考虑车内多达120个零件。

为此采用噪声吸收和隔离(小驾驶室—Petite Cabine)法、衰减系数测量法(用于测量海绵的振动计法)以及激光扫描振动计法。好的隔声可降低噪声,但重量增加(固体噪声阻尼)、成本增加(铝—聚烯烃三明治)。替代的PUR海绵可降低成本、减轻重量[17]。

(6)安全性 乘员感觉安全性系统大都是间接的,即通过汽车配置的说明(有关的原理、规定和技术见6.5节)。可见的安全气囊盖中的安全气囊是被动安全性系统。为此,人们致力于使安全气囊看不到,但要保证安全气囊无问题地打开。此外,要为新的安全性系统提供结构空间(车顶天花板、车道保持辅助、第3排座椅安全气囊、行李舱安全性)。其他的设计挑战是在汽车某些部位的法规要求,这些部位不能由安全气囊提供安全保证(头枕、膝盖区、底板组件和靠背的刚度)。

(7)热舒适性 在小型轿车领域几乎都采用简单的空调设备。在高档轿车上则更多采用多区自动空调设备(6.4.3小节)。设计挑战在于将HVAC模块组合在仪表板总成模块中(包括接口管理)、组合在空气通道(直至第3排座椅)中和组合在气流出口(避免供气压力)处。增加空调范围的挑战是在间接送风时电控气流出口[14,18,30]。

3.车内空间组件

汽车内部空间有6个组件,这些组件在设计时总是作为一个整体。

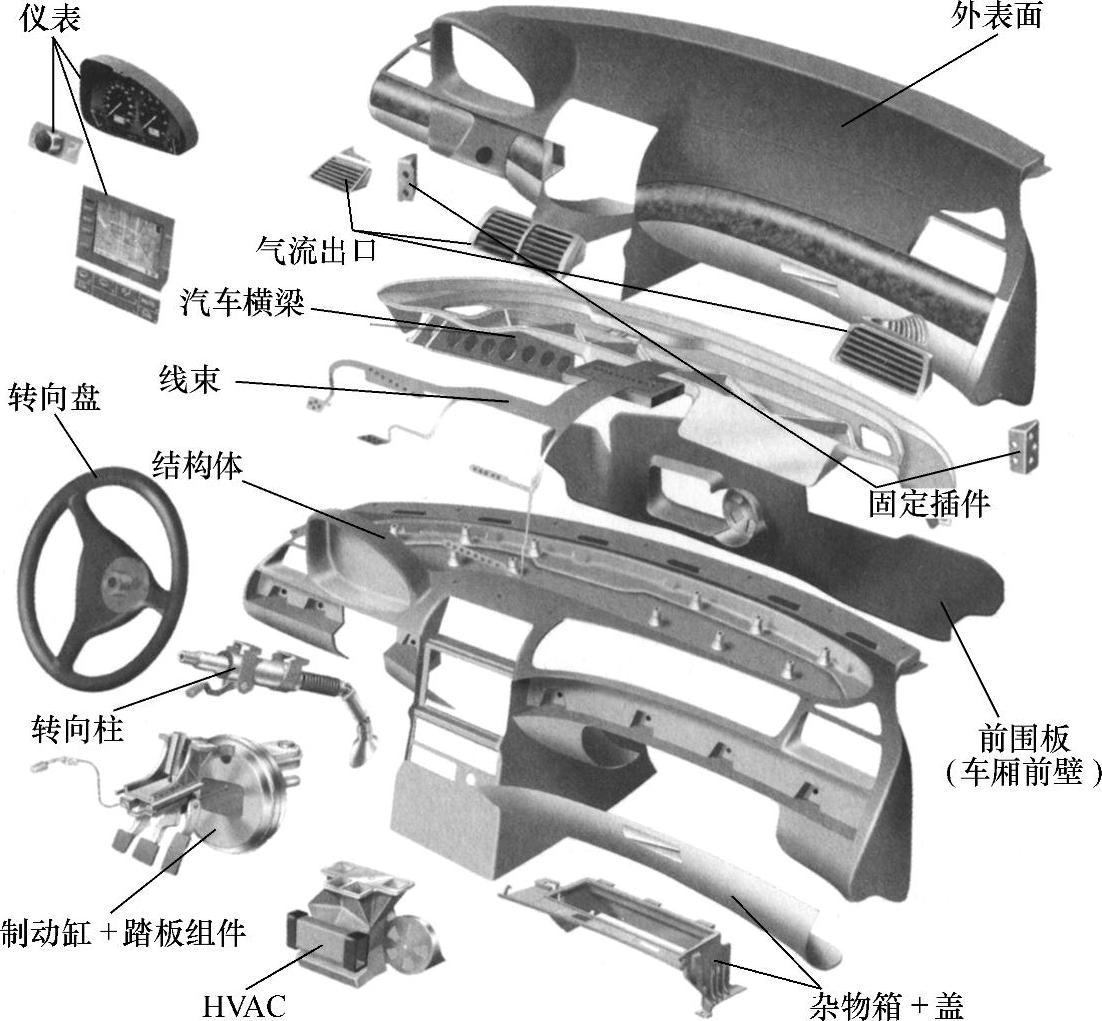

(1)仪表板总成/隧道式副仪表板 在仪表板总成/隧道式副仪表板上安装一次(直接操纵汽车的转向柱)和二次(中间副仪表板/隧道式副仪表板)操作件和显示件(仪器、照明开关、收音机、导航显示屏)。驾驶人和前排乘员的安全气囊系统也安装在它们上面。另外还有除经典的杂物箱外,目前还有位于中间副仪表板以及在仪表板上部范围的杂物箱。在这期间,隧道式副仪表板具有比只有开关盒、驻车制动器护板更多的功能件,并优先安装通信和导航控制件及其他的帽式支架和手臂支撑。

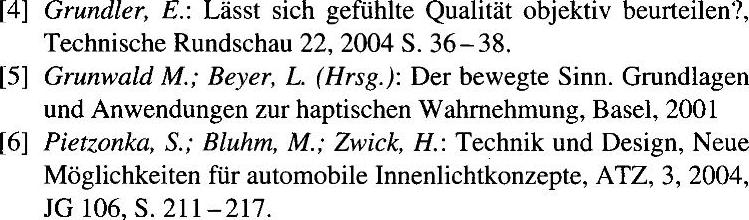

仪表板总成是一个特别复杂的构件(图6.4-41)。它由主要的仪表板、横管梁、带开关的线束以及带空气引导至风窗玻璃除霜口或带空气引导至出口的热空调设备组成。仪表板可以是单件或多件(多设计自由度)。此外,在左侧驾驶汽车和右侧驾驶汽车采用相同件方案以及衍生平台。这些相同件不会被乘员识别出来(品牌的一致性)。

图6.4-41 仪表板总成结构和最重要的零件

横管梁采用钢、铝或镁,部分的也用塑料。由于重量原因,不断使用混合结构。典型的横管梁重达10kg。在相同刚度时铝—镁混合材料只有6kg。表面可选用皮革或塑料:配色的方式从注塑涂装[表面用粘贴结构或拉深薄膜,里子为带不同塑料支架(早先为金属板支架)的海绵]到PVC、PU、TPU、IMC—TPU材料熔化的成型表面[16]。汽车内部空间特征是塑料、铝或真木材的装饰面。趋势是塑料替代金属。

为减轻交通事故后果,在仪表板总成周围的所有材料必须满足防止头部碰撞的准则,没有破碎的或锐利的棱边。要针对性地减弱前排乘员安全气囊的作用。按安全气囊结构,减弱的方法是不同的。从带有激光细孔(在注塑件硬表面上孔径约为0.2mm)直到穿透整个安全气囊——穿过支架、起泡装置和表层。可铣削或用超声波测量仪切割安全气囊断裂线。新的安全气囊表层用铸造法或注塑法。这些方法可减缓安全气囊开启过程。外层的壁厚仅为0.4mm。

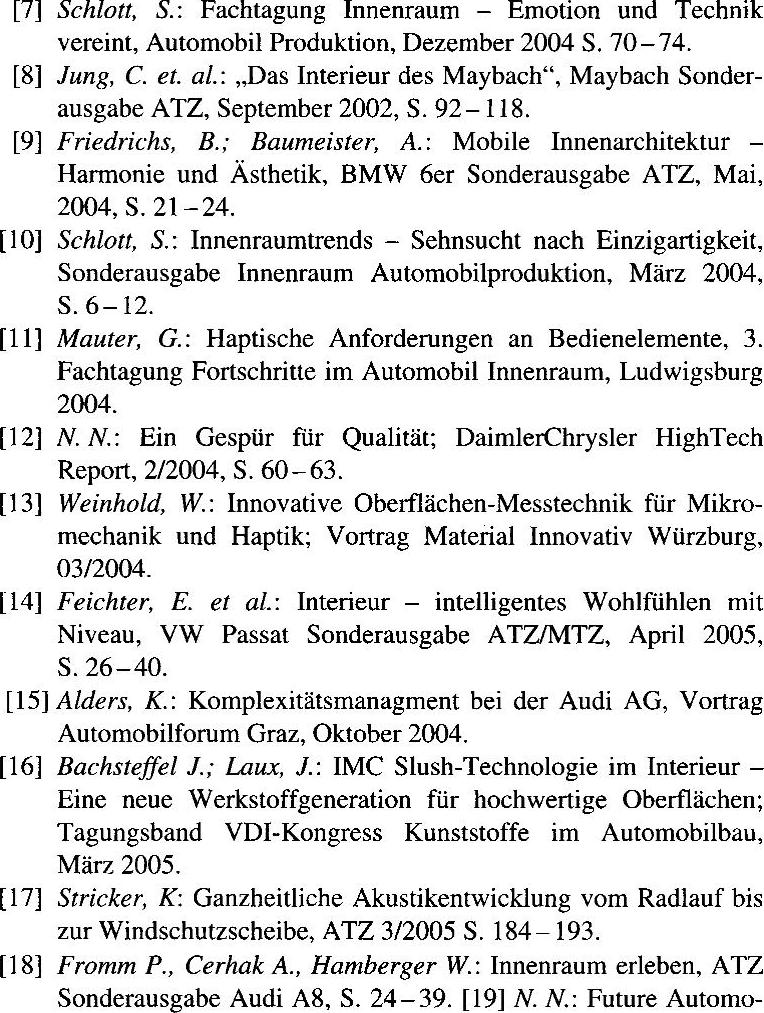

(2)座椅 根据ADAC统计,汽车驾驶人每年在汽车座椅上约度过300h。身体表面的25%与座椅表面接触。座椅的主要功能(座椅位置见4.2节)是保证舒适感觉:一方面是按人机工程能最佳地调整座椅(多达18个调整路径、侧向引导、座垫长度);另一方面是在座椅中组合各种舒适性功能,如记忆功能,易于上、下车,可按摩和脊柱前凸辅助的多轮廓垫,增加座椅加热和冷却功能(图6.4-42)[8,18]。这些功能中的大部分功能几乎只针对驾驶人和前排乘员座椅。后排座椅只在高档轿车上才有这些功能。除经典的5座椅配置外,还有为厢式车和大空间的高档轿车有特别配置的后排座椅,它们有较大的空间再分配的可变性,以得到较大的空间使用宽度。在汽车中正在寻找低价位的、易于扩展的座椅。

图6.4-42 豪华轿车全配置驾驶人座椅(摘自参考文献[18]图)

座椅主要由座椅构件、座垫、座椅覆盖物、舒适性机构/电动机构和安全性系统组成。

座椅构件主要为钢,如成型板材或管框架,很少使用如铝、镁或塑料等的其他材料。双相或三相钢可使壁厚减薄(座椅基本构件可减轻8000~1000g)[21]。高强度钢的缺点是延性差[21]。在压铸件中使用镁可使座椅构件减轻达30%,但冲击韧度低。随着对降低车重的要求不断增加,要优先采用轻结构材料(目前全配置的豪华轿车的驾驶人座椅重达52kg[9])。海绵垫大多由敞式小孔的聚氨酯泡沫制造。部分的海绵垫直接放在绷紧的座椅外形的织物饰件或薄膜内。在高价位的汽车领域,座垫、座椅靠背采用不同密度的多层海绵垫,以达到最佳的舒适性。

座椅表面为缝制的、或部分地采用成型罩(加压成型、真空拉深)。座椅表面可用不同的织物、塑料膜和皮革制成。在安装时通过座垫或座椅架打褶装饰座椅表面,并用塑料或金属卡固定在座椅架上。座椅材料的膨胀系数应小,以免产生褶痕和绷紧表面(在不同季节)。同时要透气、吸汗和不易粘附尘埃。座椅周围饰件为塑料。单人座椅的侧安全气囊已成为标准配置,并将用于所有座椅。在碰撞时利用乘员的惯性激活主动头枕,以缓冲头部。与没有主动头枕相比,它可减轻颈部伤害准则值近60%(见6.5节)。也可选择组合在靠背中的头枕(在靠背与头枕间没有间隙,为通体靠背)。(https://www.xing528.com)

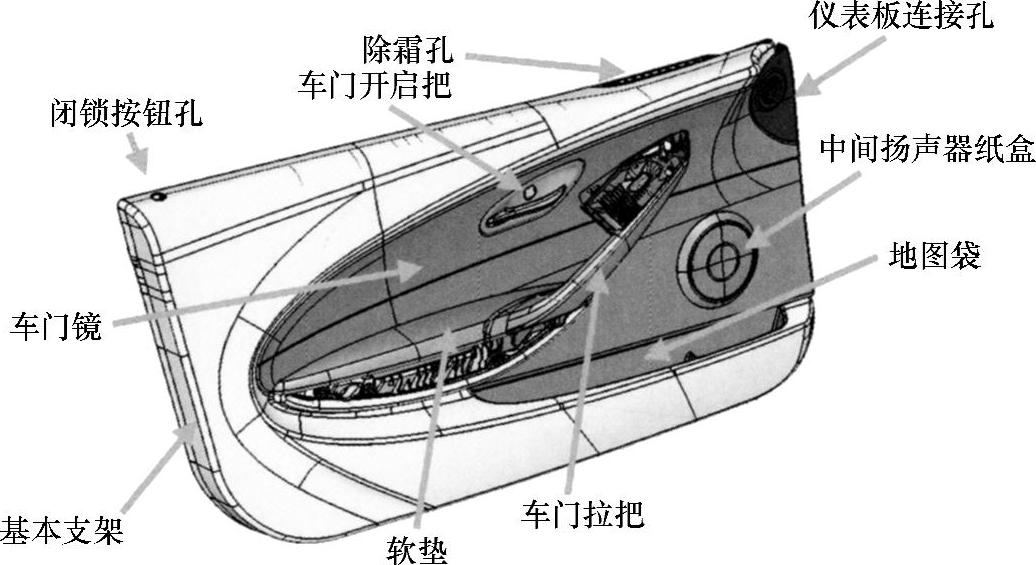

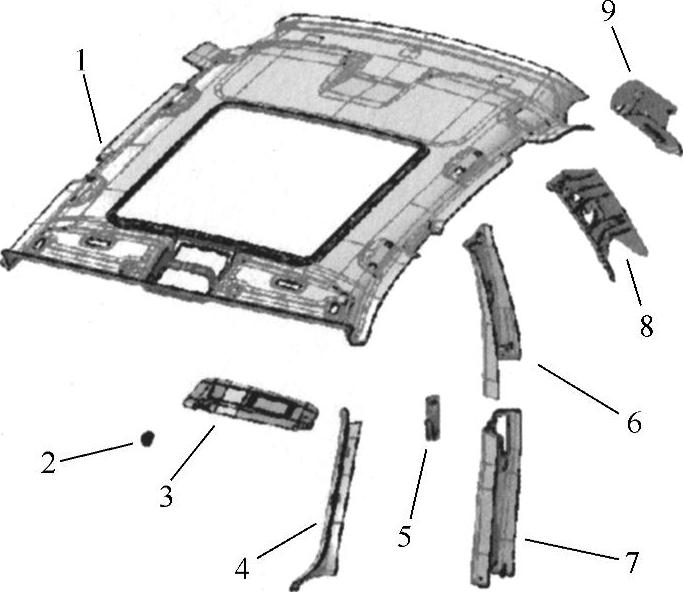

(3)车门饰板和侧向饰板车门饰板和侧向饰板应强调车内总体氛围(隐蔽板件和机构),并作为附加的隔声设施。此外,它们是舒适性和操作方案中的构件(风窗玻璃升降机构、外反光镜控制、扬声器、座椅调整、车门开启)车门饰板与风窗玻璃升降机构/闭合机构和在必要时与车门外表皮一起组成一个模块。车门饰板由各构件组成(图6.4-43)。

图6.4-43 车门饰板各构件

按汽车舒适性配置不同,手臂支撑成型在车门侧面的饰板上或在高档汽车上与拉把一起分别拧在车门饰板上或拧在车门饰板后面的白车身上。杂物箱与盖(常带机构)常为一个模块。简易的地图袋部分地与车门饰板一起成型。

现代车门饰板常采用LPE/LPS工艺一步制成。在该工艺中,支架(如ABS、PP等)和装饰条(薄膜和塑料)在同一工位完成。装饰条由塑料(具有不同表面特性,如金属、碳、石墨、铝等)或不同的木材品种制成。手臂支撑大多为软垫,因为手臂支撑表面用PVC发泡薄膜(或皮革、织物等)制成。在车门护板中必须注意车门到仪表板总成的流线过渡(常通过防泥浆护板),在车门和侧饰板上利用织物光泽将侧安全气囊掩盖,这样可以保证在交通事故触发侧安全气囊时将织物压向一边。其他的安全性特征是吸能元件。通过有针对性地吸收能量,减小侧碰撞时的冲击能量。

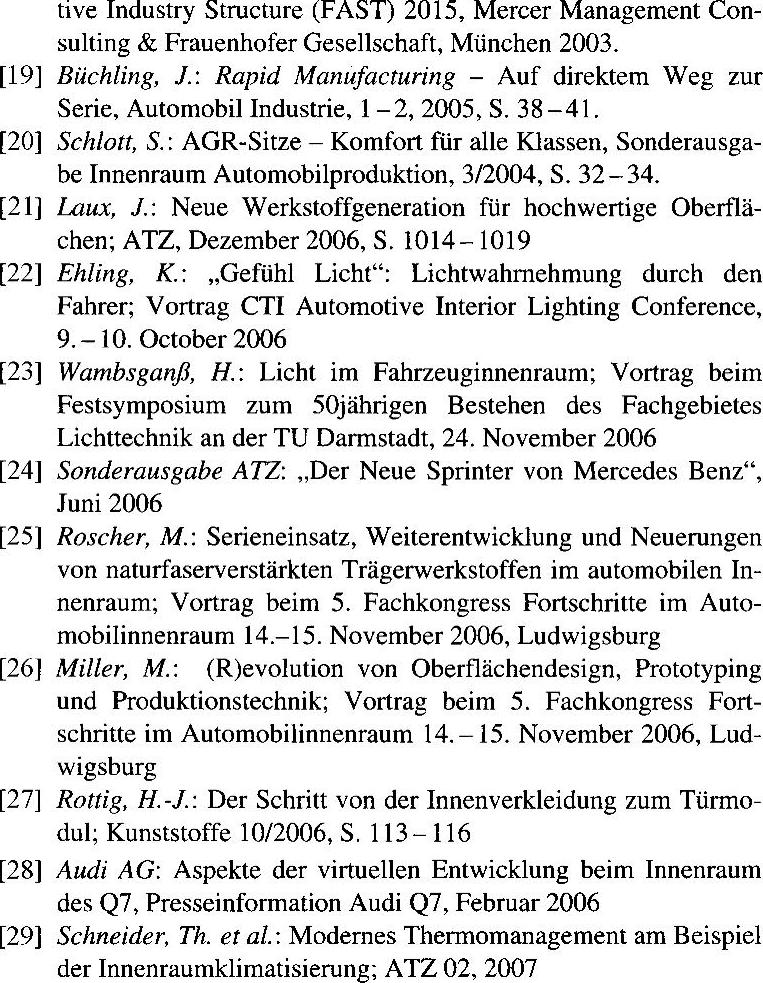

(4)车顶天花板、柱面饰板 车顶天花板的主要功能除装饰车顶和隔声外,还要安装遮阳板、照明、镶嵌活动天窗和相应的开关或机构。另外,空气引导、导管和头部安全气囊也组合在天花板中。近来,车顶天花板还作为第2、3排座椅的娱乐电子设施(LCD图像显示屏/DVD唱机)的支架或组合其他储存模块的可能性。

图6.4-44 车顶天花板结构

1—带孔口的车顶天花板 2—固定遮阳板 3—遮阳板 4—A柱 5—安全带转向器 6—B柱 7—B柱连接件 8—C柱 9—D柱/车顶连接件

柱饰板属于车顶天花板模块。柱饰板协调车门侧饰板到车顶天花板的过渡和作为空气流通和安全带的保护层(图6.4-44)。车顶天花板模块由原来的天花板、带组合的空气引导、电动机构和饰板连接件组成。A柱和C柱大多为单件,而B柱则总是由双件组成。按车型(厢式车/厢式轿车),D柱饰板或车顶连接件也属于车顶天花板模块。此外,车内照明大都安装在天花板中。

车顶天花板大多为三明治结构,装饰面织物(毛毡位列最后)。天花板里面的材料按生产厂家不同而不同(如织物层之间的PU海绵层)。

在便宜汽车上的柱饰板是纯粹的注塑件,典型的为聚丙烯。常用的尺寸约为35mm规格。高价位汽车上的柱饰板被装饰面覆盖(装饰面为ABS-PC、PP和PES针织品)。这些饰板目前采用后注塑法(LPS)制成。这样可省去“覆盖”工位或“覆盖工位所需的涂胶工位”。

这里要注意的是汽车前部可见范围的装饰。注意柱饰板、车门侧面件、织物线条方向之间的过渡。

头部安全气囊方案用得越来越多。它安装在天花板侧面。在交通事故时的安全气囊临界触发状态排开天花板饰板或相应地挤压、移动柱饰板,以可靠地开启头部安全气囊。该安全气囊在汽车侧面,在打开时像窗帘一样,所以也称为窗帘安全气囊。

提高汽车安全性的其他可能是采用组合的智能吸能元件,它们比FMVSS 201规定的乘员保护功能还要强。

(5)行李舱 受成功使用多功能汽车(SUV)和立交模型的激励,开发了具有生活情趣的行李舱。并不少见的是可自动操作、带有分开开启后风窗玻璃的行李舱盖。在高档轿车上还可电动开打行李舱底板。高价位行李舱大多采用可变的、带有吊环和滑道的集装系统。

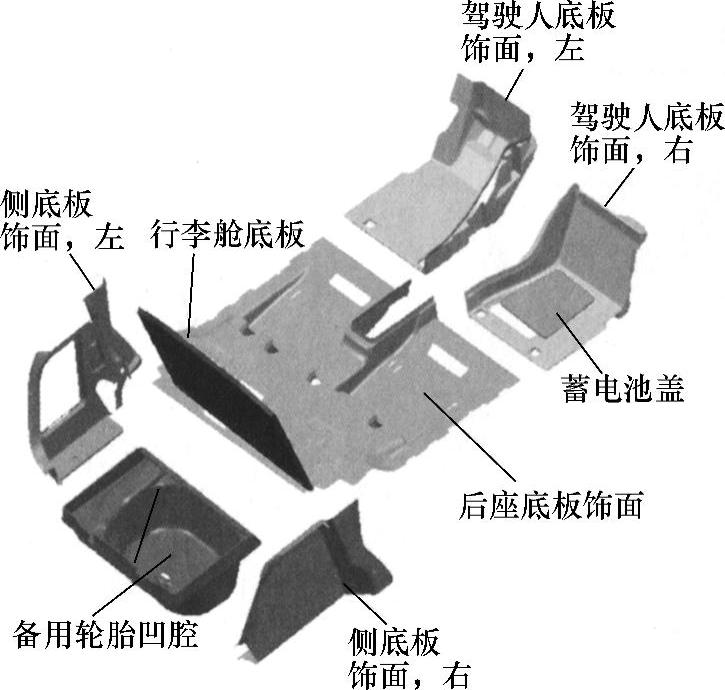

行李舱由左、右侧底板饰面、底板及饰面、行李舱盖或后盖板饰面组成(图6.4-45)。

在行李舱下部范围有裸露的PP侧向件。在高价位汽车上支架用织物装饰覆盖。用于底板饰面的地毯大多为粗天鹅绒或珍珠天鹅绒。行李舱底板大多采用预应力木材。由于重量原因,不断采用纸纹板的三明治结构。

通过集装吊环、网袋保险和滑道系统保证行李舱装载安全。通过使用行李舱中可翻转的附加座椅可加强人员的附加安全。

图6.4-45 行李舱/底板饰面

(6)底板饰面、声学性能 地毯饰面首先用在车内底板和底板上的金属构件、线束管道上,并消声和隔离汽车行驶噪声、工作噪声。地毯饰面是整个汽车声学性能的主要组成部分。

底板饰面由驾驶人底板饰面、后座底板饰面和行李舱饰面组成(图6.4-45)。按汽车大小,乘员室的饰面可以是单件或多件(建立消声和隔声,参见3.4节)。

地毯饰面的材料从低档汽车的价廉的针织毛毡到高档汽车领域最高价位的、有部分丝的天鹅绒。在高价位汽车上有将隔声的海绵组合在地毯中的趋势。这种结构要比单纯的地毯贵,但在总的权衡中(重量、装配友好性等),它作为弹簧—质量—车身组成的紧凑振动系统中具有竞争力[17]。

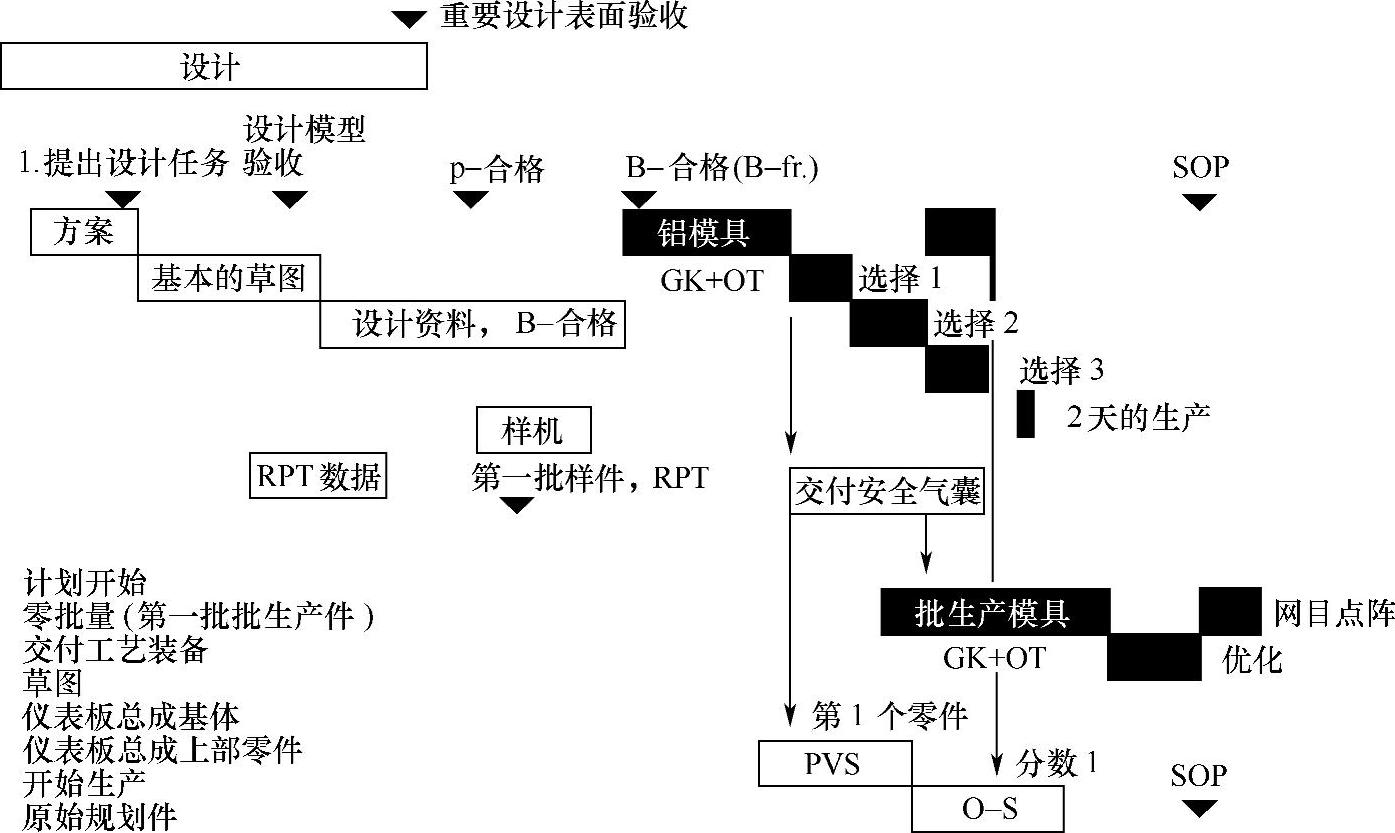

4.车内空间开发流程

越来越短的开发时间(虚拟开发)使汽车生产厂家不断集中它们的核心权限范围和把大部分有价值、新创作的汽车模型转到供货商方面。供货商承担开发和生产模块、系统和部分的甚至整个汽车的责任。这样,汽车生产厂家自己用于生产每辆汽车的平均能力在2015年将约占23%[19]。除了像典型的座椅、仪表板总成模块外,目前已有车顶、车门模块由供货商开发和生产[28]。开发工作是同时进行的。在创新压力与成本节省之间一字摆开。用户期盼有新的车内空间的新汽车。人们当然试图使用尽可能多的现有件或后备件。图6.4-46是仪表板总成和中间副仪表板的开发流程。

图6.4-46 仪表板总成和副仪表板开发流程

(1)设计任务书 设计任务书有财务概算、可行性,或许还带有生产设备和对未来竞争的定位。重要的是要正确估计以后的销售量。销售量决定技术要求以及对工具、卡具、量具和生产设备的数量要求。

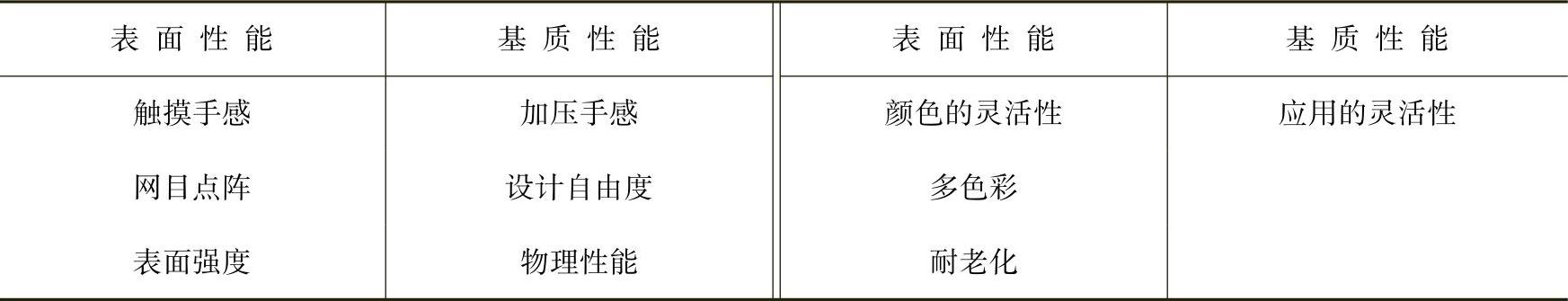

例如,要确定仪表板总成应使用什么样的技术和生产方法,以及要满足什么样的要求。表6.4-3是对仪表板总成的表面要求。

表6.4-3 对仪表板总成的表面要求[16]

在优化大批量生产时(200000辆汽车/年),生产成本约为分摊的开发成本和投资的一半。

(2)计算/数字制作模型 完成设计任务书和平行协调、经反复讨论完成的“数字制作模型”设计后就要画出多个模型草图和最有希望实现的所谓“座椅柜(Sitzkisten)”草图。如果塑模可制作和视觉上可接受而通过验收,则为作出最终判断,要用漆薄膜和织物在尽可能真实的外观上微调(见4.1节及6.4.1小节)。

在数字制作模型时,要经常与调整组装件的外形设计同时进行。对汽车内部空间还要用铸造树脂一次性地将所有模型制成一个单件模型,以协调在“座椅柜”中毗连放置的组合件的相互配合。在外形设计模型验收后要对网目点阵后的点状表面验收并数字化。有经验的行家将这些“点”平滑成“面”。在塑料模具设计、计算时可采用即将作为标准的注塑(喷铸)仿真技术(模内流动、CAD铸模)。利用计算软件可得到可充满性(受FMEA、夹杂空气、粘接缝、压力损失、闭合力等参数影响)的重要角边数据和零件成本的竞争状况。

(3)零件设计 外形设计模型通过的表面是设计师描述各个零件的几何形状的基础。光滑的数据组形成构件的“巧克力边”。在此基础上设计构件和固定。要注意零件制造中尽量少的后切削,从而简化工具、量具。

在以同样方式通过汽车外表面时,设计师在白车身上进行板材构件工作。白车身与汽车内部配置之间有大范围的、众多的接口。

(4)数据控制模块 因为前面所说的在汽车内部空间的构件常常是“软的”和“灵活的”,为此要建立“数据控制模块”,它们大多是不受温度影响的塑料。这里总是涉及的是零件和与它毗连的零件。作为结构组件的这些零件要与相应的“定位销(即定位件)”精确配合。这些数据模块关系到制定零件设计数据组。

从数据控制模块中形成结构件和模具的“指南”。对模具来说,在数据组中必须制定合理的材料“收缩因子”。

所有零件生产厂家有它们自己的、作为参考模块的毗连零件。按这个模块可以检验零件生产质量。这表明,在组件中的毗连零件是按统一的“参考系统”设计、制造的,这样可以避免工具、量具和零件的累计公差。

(5)样件/检验 一旦零件设计完成就要配备生产样件的辅助工具。生产样件是必需的,以验证碰撞的安全性、可达到的寿命、噪声的优化水平并由此判定样件的整体功能。至20世纪70年代,在饰面件交付生产前,必须通过饰面件的工程检验。在汽车的整个寿命内,这些饰面件不许变形或变色(通过严格的露天耐气候循环试验)。同时在设计上还要考虑由于老化而引起的饰面件收缩,特别是塑料,否则可能出现“挠曲”。质量和生产成本主要与生产工艺有关。有意地揭示这些潜在的问题并解决它,是不断完善汽车内部空间质量的动力[29,30]。

(6)批量生产/装配 当前,车内空间的大多数组件正好是及时生产或甚至是依次及时生产的。因此,很多供货者被招引到OEM的供货圈中。全球化推动生产厂家和供货商建立遍及世界的生产基地。这对批量生产的临界点是最大的挑战。工具是新的,或许还有工艺是新的,这会增加产品的误差和缺陷,导致生产中断,甚至召回产品。个体化将对批量生产产生较大的影响。对升级的中档轿车仪表板总成的生产投资(不包括产品专用工具、模具、量具成本)约为2千万欧元。而产品专用工具、模具、量具甚至还要多。仅是仪表板总成的支架模具成本,以每天生产约1000件计,视型号不同在500000~900000欧元之间。因此,对Nischen汽车和未来小批量快速制造厂的兴趣不断增加[20,27]。未来,在生产汽车内部空间部件时,在气候讨论中涉及的生产工艺的生态平衡有重要的制约和推动作用。可替代的仪表板总成支架材料(如正在成长的原料)将提到日程上来[26]。

(7)变型件管理 变型件管理是当前汽车工业的最大挑战之一。变型件的价格是这样的价格,即对几年来连续扩大车型型谱和个性化地提供给终端用户所支付的价格。单是在高档豪华轿车的新车型中,与以前的车型相比,杂物箱的变形件从20种增加到152种;车门饰面的变型件从608种增加到18819种[15]。单是高档豪华轿车后座目前几乎已有5000种变型后座[18]。其后果是反映在物流规划和生产控制、更多占据车内空间和操作机构费用上。解决多变型件的方案是建立完全统一的变型件管理[15]。

5.前景

未来汽车内部空间的发展可以从一些趋势看出来[2]。改进视觉和手感的车内愉悦氛围也会在载货汽车和轻型载货汽车上受到关注[25]。将E/E部件(电子设备/电控系统)组合到所有结构组件范围的步伐不断加快。电控变速器、驻车制动器和可能还有转向机构可进一步节省车内空间。轻结构和新型材料使汽车重量减轻。最重要的是,因为未来的目标组会越来越庞大,现在的一代会成为年长的一代,要求简单的、直觉的操作,在上车和装载物品时舒适、方便。与此同时,汽车个性化的不断发展。可以期盼的是,像手机一样,在未来将提供完全人性化的汽车。人的主题从工厂开始。在汽车内部空间的装饰件上通过各种方法设计出以人为主题的汽车。车内照明可与驾驶人的欣赏品位一致。座椅饰面可“按个人情趣”每周更换。在未来,为开发汽车,一切都围着工程和企业交叉的组合而转动。

参考文献

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。