1.特制产品

为不断降低成本和车身重量,根据车身载荷和需要可以将各种板坯焊接在一起(激光束焊接)。这些板坯的材料品质、要连接的构件的各板材厚度可以是不一样的。

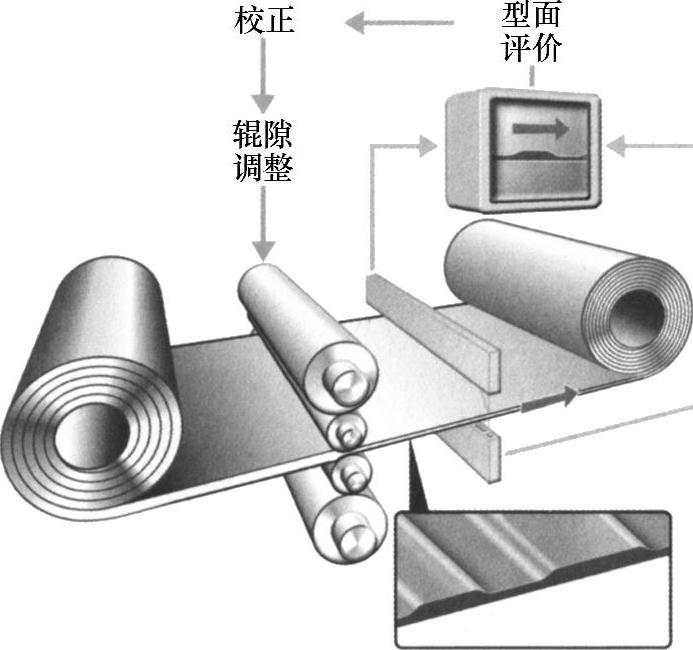

采用特制滚压材料(TRB-Tailored Tolled Blanks)(图6.2-22)是降低车身重量的另一途径。在滚压中辊隙是可变的(图6.2-23)。这样,在纵向方向的板材厚度可以与构件的载荷相配合,可以按构件的成型调整它的力学性能。这种低成本的生产方法的优点是构件没有焊缝。均匀的成型可阻止沟槽(缺口)处的应力集中和不损害纤维的走向。此外,这种可调的辊缩短板材的生产过程和在下一个工位(如深冲或液压)使板材成型。

图6.2-22 两门轿车和敞篷轿车(宝马6系轿车)上用的特制滚轧材料的构件

图6.2-23 特制滚轧板坯材料的辊压工艺(资料来源:MUBEA)

2.超塑成型(SPF)

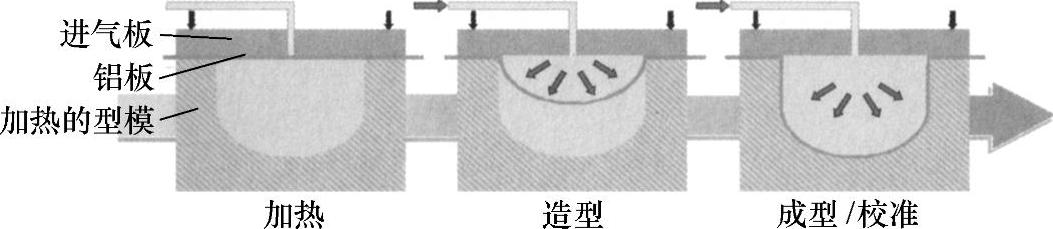

超塑成型(SPF-Superplastisches Umformen)是生产构件复杂、变形大的一种方法,特别适用于少件数(每年约至1000件)生产。模具有一个型模和一个进气板组成。板材加热成型,成型力为压缩空气。板材放在加热的型模中,模具与压力机相连,并通过输入的压缩空气从上部对板材施加压力。铝板材成型温度约为500℃,压缩空气压力为10~20bar,在该压力和温度下模具使铝板材进入塑造状态。铝板首先在型模中自由造型,再在下一个工位在型模中完全成型(图6.2-24)。

图6.2-24 超塑成型法原理

3.内部高压成型(IHU)

内部高压成型(IHU—Innenhochdruckumformen)是在闭合的模具中通过水压将金属管从内部扩展。空心型材的高压内部成型法可按成型区的载荷状况分类[22]。利用内部高压成型可以将一个金属管件加工成其他加工方法不能加工或只能分成多件加工的复杂的管形空心体。

模具一般由液压机进行开启、关闭和保持的控制。在用液压油或水的液压机上完成成型过程。

下面说明T形零件的4个工位的变形过程(图6.2-25)。

图6.2-25 IHU工位(资料来源:Schuler AG)

IHU材料应可深冲、具有细晶粒金相组织和软退火。在内部高压成型时常使用半成品的管材,如拉伸或焊接的管材、双壁管、挤压型材、焊接的或预成型的板坯。

IHU法的优点为:

1)高的成型稳定性和尺寸稳定性。

2)只需少数几个工位即可加工出复杂几何形状的构件(零件)。

3)没有连接的焊缝。

4)将附加的生产操作组合在成型模具中,减少构件件数。(https://www.xing528.com)

5)构件具有良好的力学性能。

4.替代湿涂装的薄膜技术

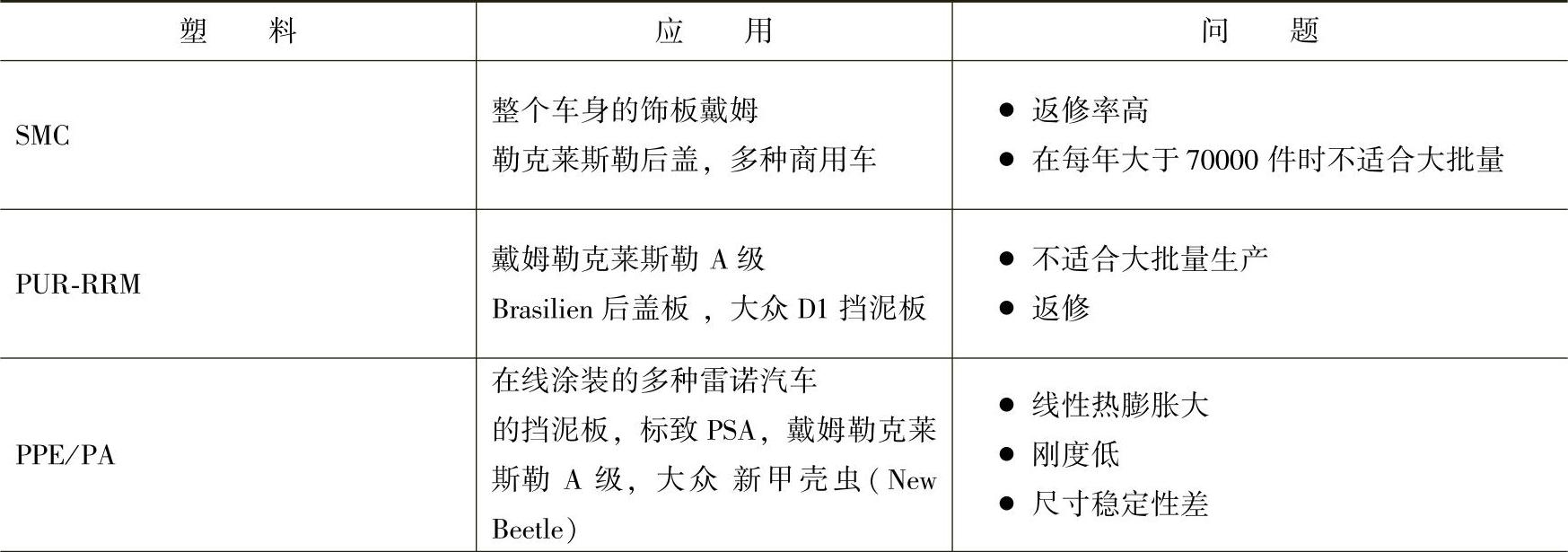

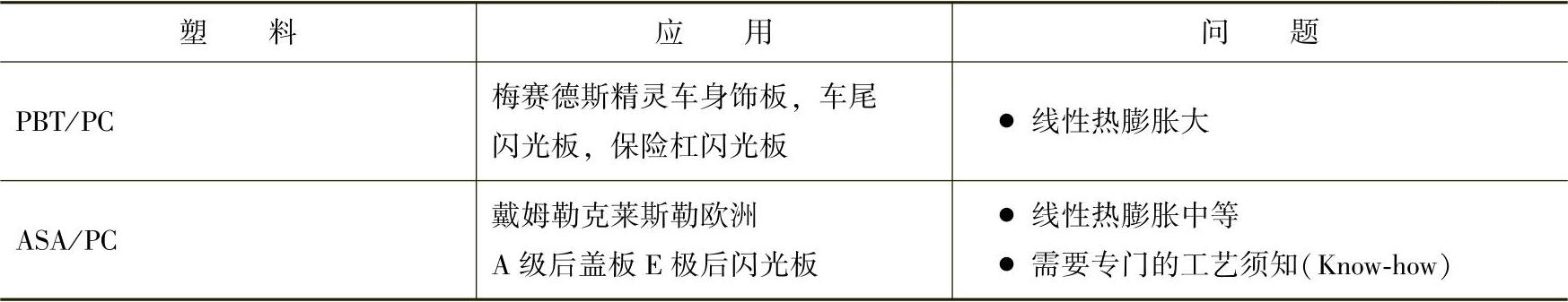

在车身上不断使用聚合物材料,按应用情况和所用的塑料类型需解决众多的问题(表6.2-15)。

表6.2-15 当前塑料车身的应用和问题(资料来源:BASF)

(续)

各种类型的塑料在车身上的应用的共同问题是将塑料车身外部构件不断转移给供货商时使彼此色调的协调(颜色匹配)变得困难。薄膜方案可解决这一问题的替代方案。该方案中的涂覆的或单色的塑料薄膜不仅保证车身上不同模块间的颜色一致,而且可替代常规的湿涂装[20]。

高光泽的薄膜和后注塑基于PP、ABS或PC的热塑性塑料首先是为汽车内部空间使用而开发的。自20世纪90年代以来,这种薄膜技术也用于汽车外部,如装饰条、外反光镜、车顶嵌条、车轮罩、车门槛和散热器格栅[21]。

至今还没有一种有效的或适用于所有不同车身要求的薄膜。个别批量应用的薄膜已达到A级表面。

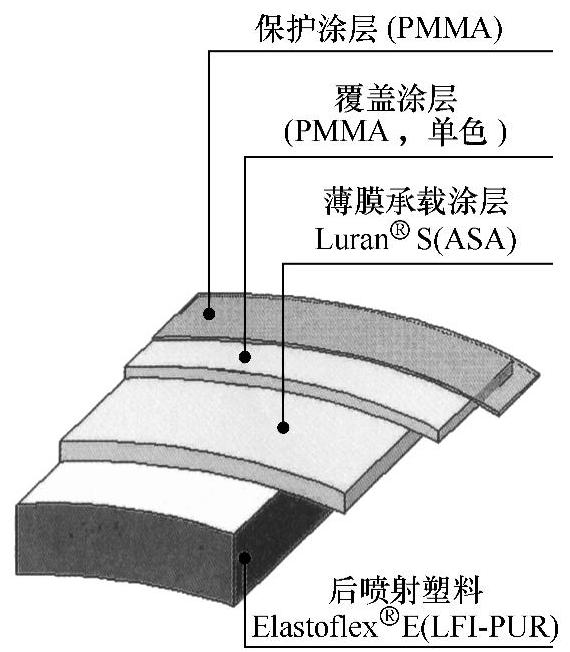

图6.2-26 无涂漆膜注塑(PFM)件表面结构(资料来源:BASF)

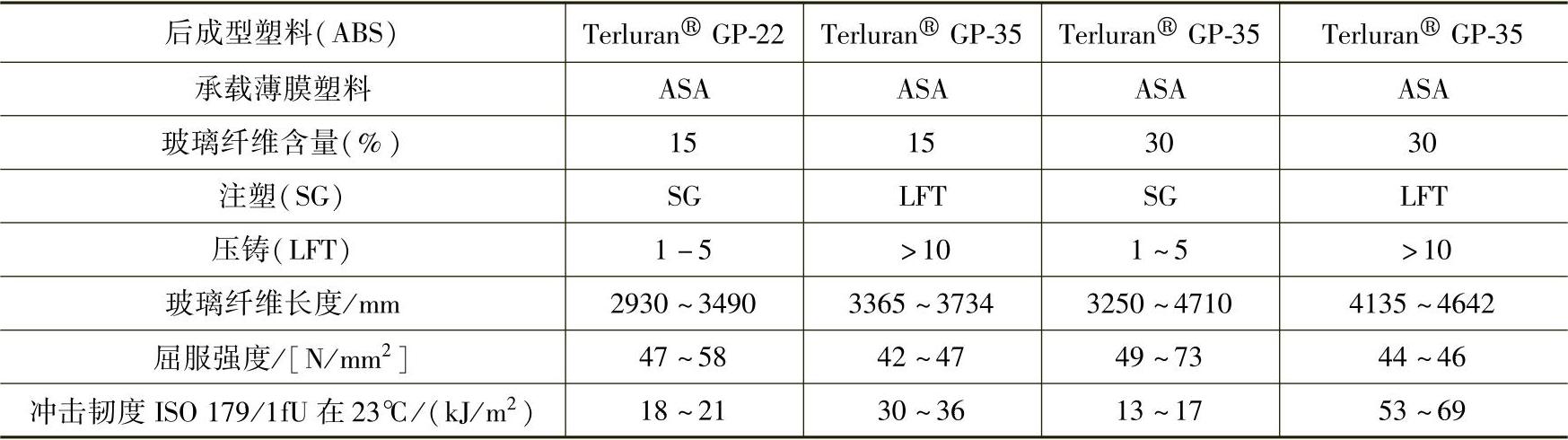

PFM构件为一个2层或3层复合薄膜的构件,它由单色ASA承载涂层或ASA/PC承载涂层和一个明亮的PMMA保护涂层组成。PMMA保护涂层外观光泽、有硬性、具有抗划伤强度和耐气候性能。在承载涂层与表面保护涂层之间选择PMMA的第二保护涂层是为了增加颜色的美感。下一个工位是后喷注具有基于苯乙烯共聚物和它的混合物的增强型或不增强型热塑性塑料的复合薄膜(图6.2-26)。按后成型塑料和加工技术状况可使构件具有不同的性能。表面质量、成型模具的恒温处理、薄膜和模具环境的清洁度和所用原料的质量是影响性能的关键因素。加工方法对塑料性能的影响见表6.2-16。

表6.2-16 加工方法对塑料性能的影响

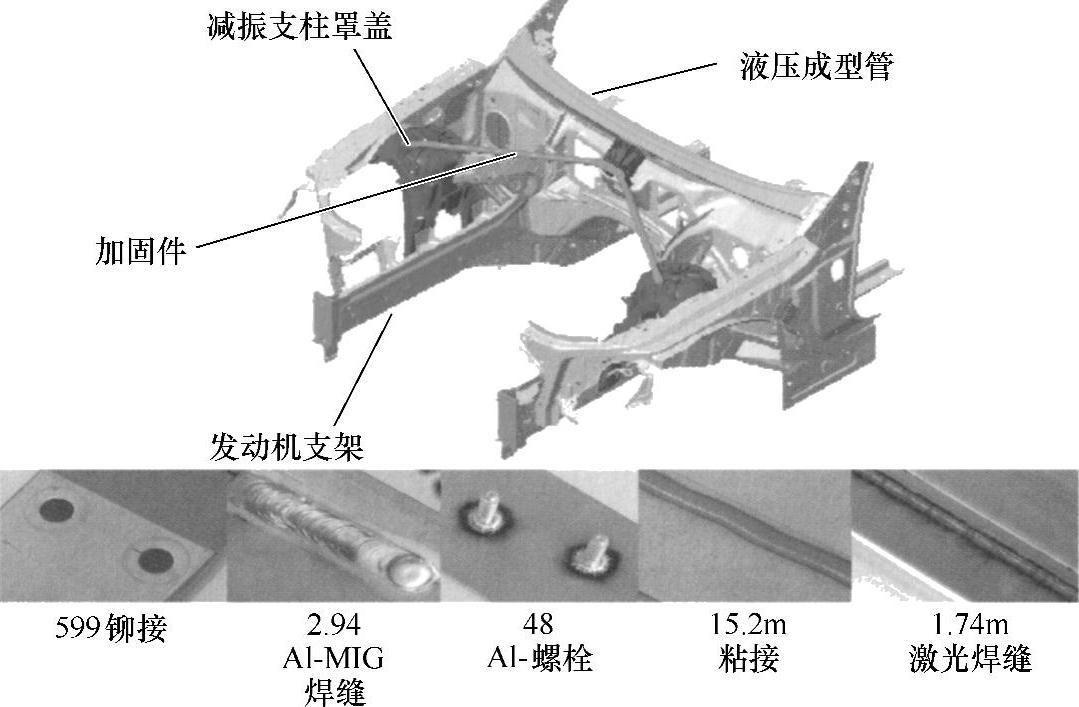

5.连接方法

在为汽车外皮开发塑料构件的框架内,连接技术和粘接技术显得越来越重要。塑料汽车外皮一般设计成两个壳形结构。外壳与增强的内件粘接成A级表面质量。内壳不仅用增强的塑料件,也用金属件。如果不同材料的构件连接,必须考虑各个连接副在温度变化时的不同热膨胀性能。必要时要通过粘接材料补偿由于不同材料制成的内、外壳线胀系数的差别。图6.2-27表示了汽车前部塑料和金属混合材料的各种连接方法实例。

图6.2-27 汽车前部塑料和金属混合材料的连接方法

参考文献

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。