1.钢材

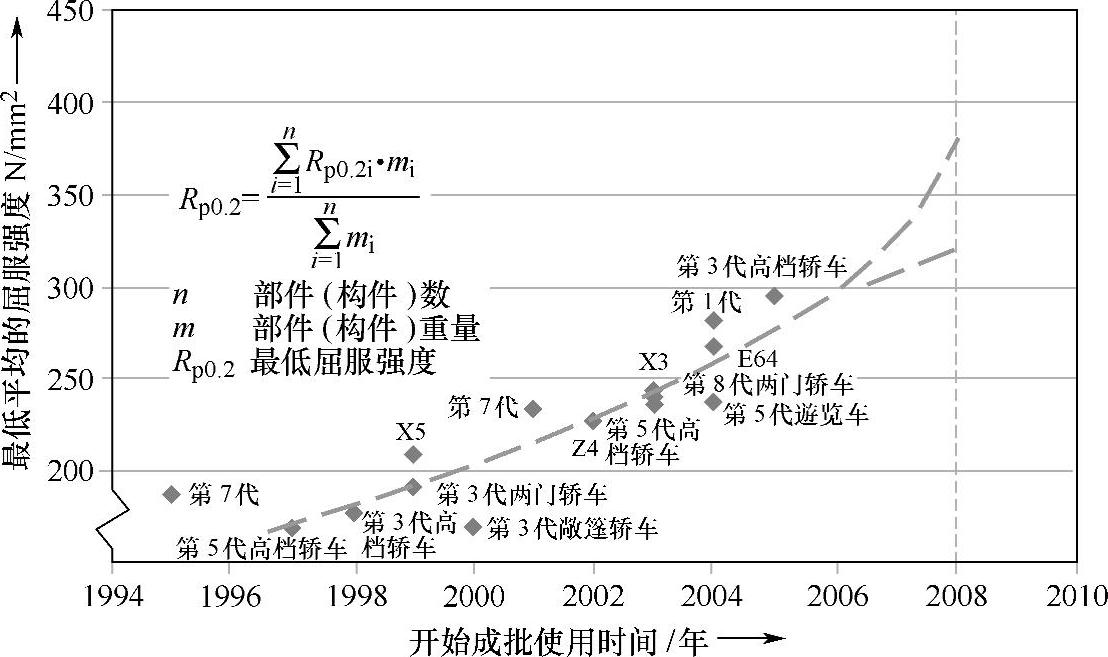

图6.2-9表明最近几年白车身所用钢材的最低屈服强度大为增加。

图6.2-9 典型的钢车身材料最低的屈服强度的演变

为减少白车身重量和由于像铝、镁和塑料这些轻型结构材料的世界竞争,在最近几年开发了一些新的钢种。现在所用的50%钢种是在最近10年开发出来的或至少是优化而成的[8]。

在至今常用的冷轧钢中,专用的深冲(拉)钢(如DX56或DC06钢)的最低屈服强度为120MPa,微元素合金钢则为420MPa。当前热轧钢的抗拉强度超过1200MPa,相同抗拉强度的冷轧钢正在开发中。在大多数的强度等级中有多种不同性能的钢种可供使用。

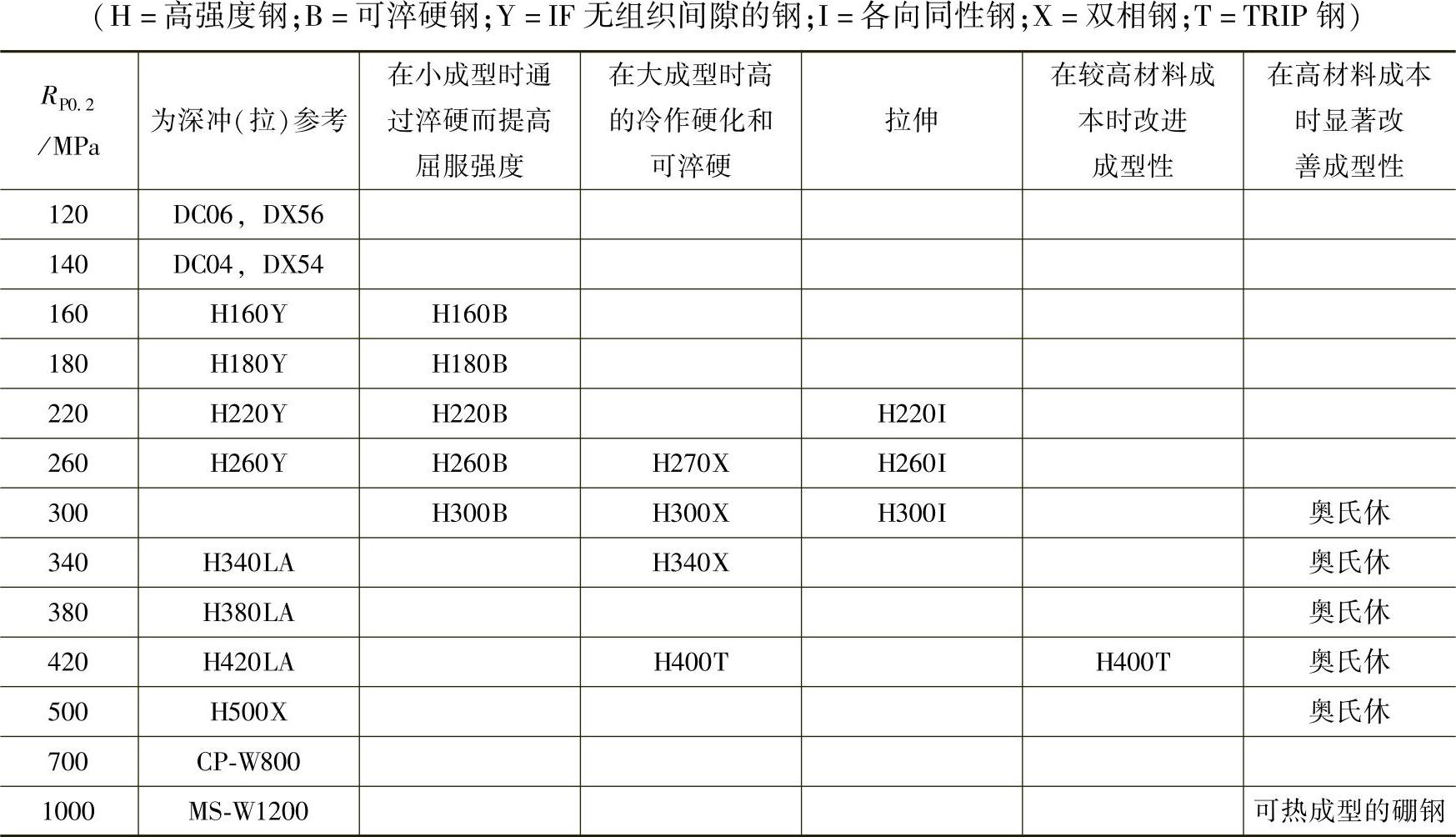

表6.2-5是钢材的分布和分类。钢常按最大屈服强度、抗拉强度标识,如DP600。为保证构件设计的安全,要考虑最坏的情况,即钢的最小延伸率。

表6.2-5 对钢种按屈服强度和其他性能分类

汽车外皮的材料和板材厚度是按抗凹坑(小凹坑)强度设计的,即按如冰雹打击、在推动汽车时后盖板压痕设计的。

在汽车外皮的很大范围采用可淬硬钢。这种钢在软的状态下易于成型,并经涂装工艺加热可提高屈服强度。可淬硬钢的特点是在很小的成型范围有较大的淬硬效果,所以用于车门外皮。

IF钢(或Y钢,为无组织间隙的钢)和I钢(各向同性钢)的冷作硬化要比可淬硬钢的冷作硬化强。在大成型构件中这些钢仅冷作硬化提高屈服强度就要比可淬硬钢的冷作硬化加上热处理而提高屈服强度还要高。在这些情况下,用于拉伸应力的构件可采用I钢和用于深冲(拉)应力的构件可采用IF钢。

深冲(拉)生产的前盖板就是使用各向同性的I钢实例。

需要注意的是,汽车内部的结构件,特别是在钢板折叠和交叉点(节点)周围,在干燥炉中烘干工艺无法达到可淬硬效应所需的温度—时间工艺规程的要求。因此,在结构件的这些周围通过可淬硬提高屈服强度要比成型时冷作硬化提高屈服强度低。

可用的双相钢(DP钢)屈服强度超过270MPa。这种屈服强度的板材仅用于对成型技术有限要求的汽车外皮。为挖掘DP钢的潜力,应尽可能成型。DP钢具有可淬硬效应。与至今的可淬硬钢相比,在构件很小延伸时冷作硬化很小,只有不断增加延伸,冷作硬化才增强。为此,在很小成型时,在与DP钢相同的初始屈服强度时可淬硬钢有更高的抗凹坑强度。

2.铝合金材料

在最近几年,用作车身材料的铝合金具有重要作用,这是由于它的密度小、比屈服强度和刚度高、耐腐蚀和可成型性。

与生产方法有关的铝合金可分为两大类:可锻铝合金和铸造铝合金。在这两大类下还可分可淬火硬化和不可淬火硬化(自然硬化)铝合金。

可供车身使用的铝材有板材、型材、铸件。在车身上用的铝合金板材有5XXX(Al-Mg基、不可淬硬)和6XXX(Al-Mg-Si基,可淬硬)。

5XXX组的铝合金是自然硬化,即在成型过程中冷作硬化,之后不再变硬。如果成型需要,这组铝合金必须在轧制后软退火。在冲压车间成型时,这类合金产生冷作硬化,而在电泳涂装(KTL-Kathodische Tauch Lackierung)工艺过程中又会部分地降低。6XXX组的铝合金则不同,它们在成型后用相应的温度校正/时间校正还可提高成型构件的屈服强度。

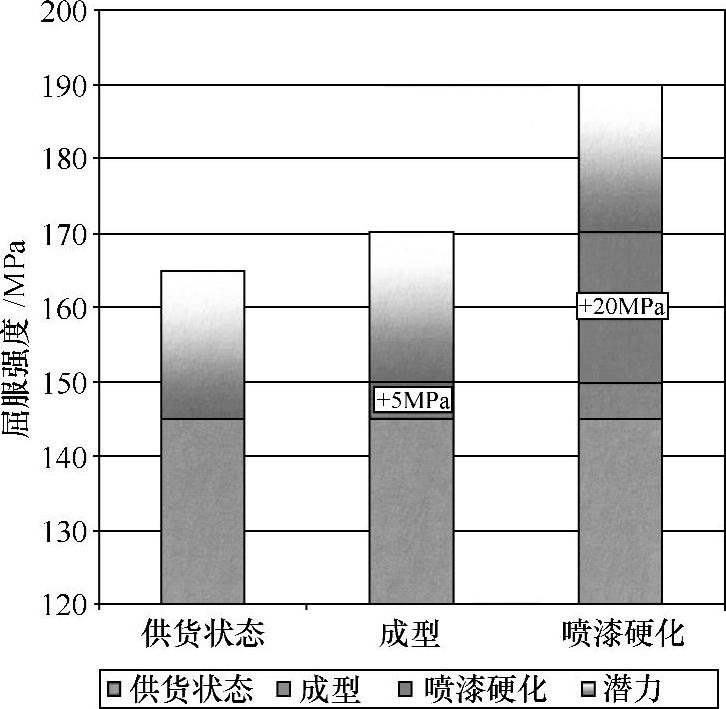

下列因素对制成的构件的屈服强度有很大影响:

1)板坯的供货状态。

2)成型时的屈服强度增加状况。

3)接着进行的热处理温度—时间的工艺规程(图6.2-10)。

图6.2-10 AlSi0.6Mg0.5材质的发动机支架在供货状态—成型—喷漆硬化过程中达到的最终的屈服强度值

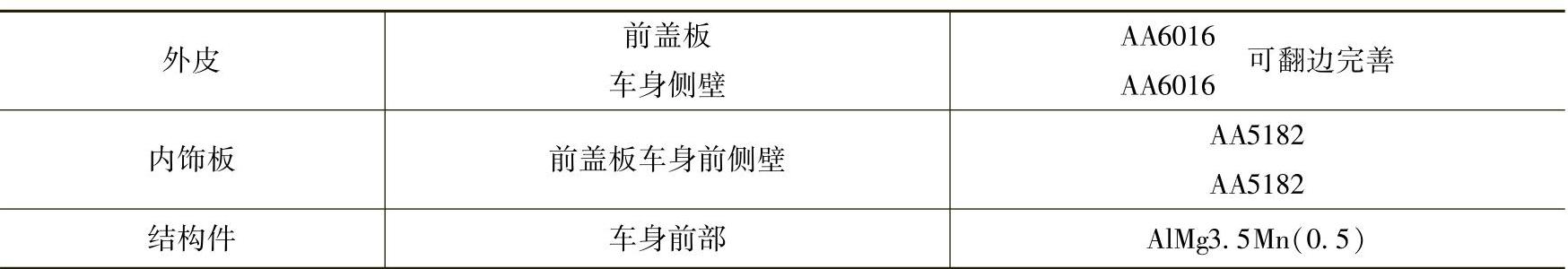

与5XXX组铝合金不同,6XXX组铝合金的优点是在成型时不会出现大的火焰状图样(A型流动图形或屈服过程的图形)或细条状图样(B型流动图形或屈服过程的图形)。在欧洲,汽车外皮采用AA6016或AA6118铝合金材料,日本大量采用大量的AlMg(Cu)合金,在北美采用高强度的AA6111和AA6022铝合金。针对5XXX铝合金成型时产生的流动图形,重新开发的、成型时很少流动图形的AA5182ffa铝合金材料作为替代材料。它的良好的成型性可用于复杂形状的构件(零件)。很低的制造成本也是它的优点(表6.2-6)。

表6.2-6 铝材使用实例

熔炼冶金和粉末冶金制造的发泡铝的优点是在孔隙度达90%时密度很小(0.2g/cm3)。其应用潜力可充当能量吸收剂(A柱)或隔声材料。

3.镁合金

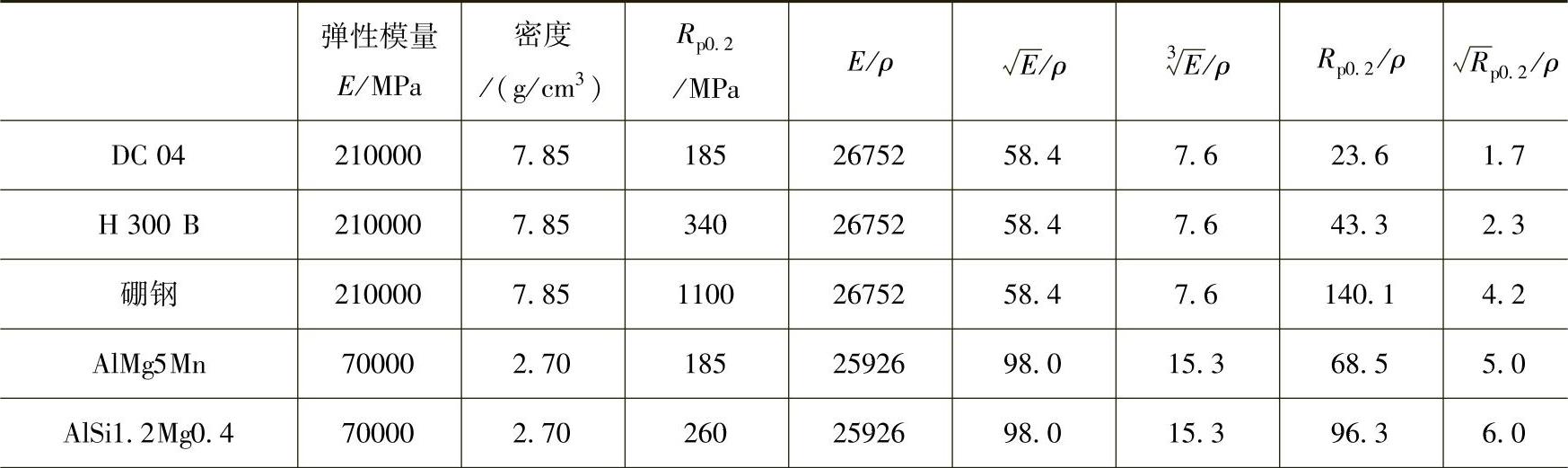

镁比铝的密度更小,只有1.74g/cm3,约比铝轻1/3。地球重量的2.7%和世界海洋重量的0.13%由镁构成,可保证使用几百年。镁的特征值如比强度E/ρ和在规范密度后的刚度同样好于一些钢种(图6.2-11和表6.2-7)。镁也可用作挤压型材、铸造材料和板材(较少)。由于镁合金的高腐蚀倾向、高的成本和难于加工,在汽车车身上使用还很少。人们试图使用高纯度(HP—high purity)并加入少量铁、铜和镍元素的镁合金阻止腐蚀。

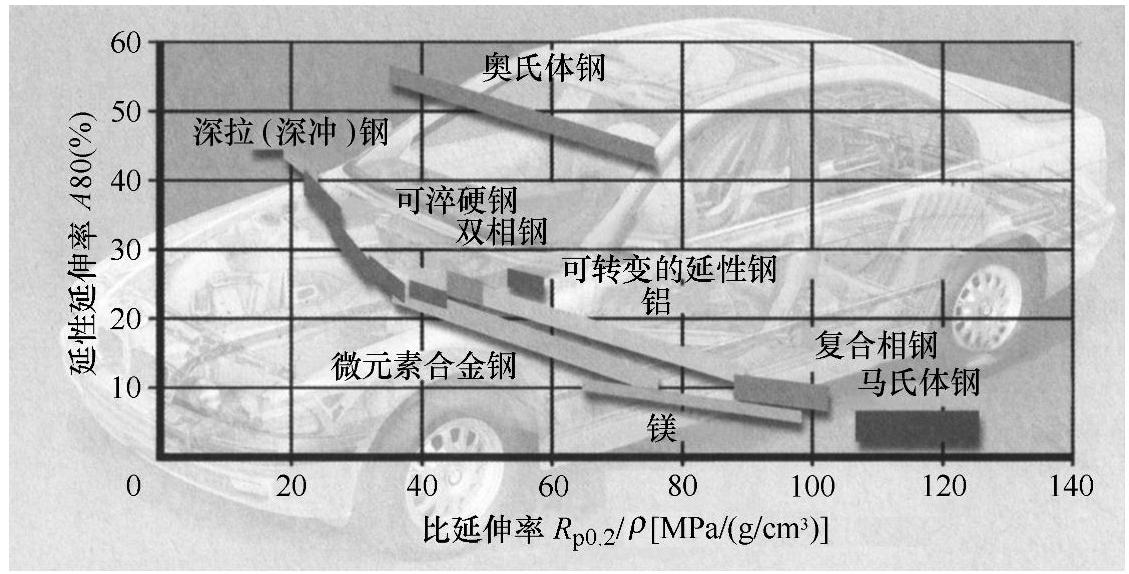

图6.2-11 延性(延伸率)随比屈服强度的变化(https://www.xing528.com)

表6.2-7 材料性能

(续)

冷态镁由于它的六边形晶格结构而很难成型。为此,可锻镁合金常用挤压、热压或轧制成型。

铸造镁合金可在真空中压力铸造,可以价廉地生产几何形状复杂的薄壁构件(零件)。在压铸时也可在模具中保留较长时间。

4.塑料

自20世纪70年代中期以来,塑料在车身领域成功使用。对塑料车身外皮的一般要求是:足够高的力学/热性能(达到A级表面)、适当的断裂性能、易于涂装和低的热膨胀。

如果人们了解使用塑料体系的背景和材料决策准则,则在与其他材料比较后塑料具有明显的优点时就可选用它(表6.2-8)。选择材料的决策准则为:

1)设计要求。

2)尺寸稳定性(精确性)。

3)集成(组合性)。

4)抗腐蚀性。

5)表面结构。

6)断裂性能。

7)成本。

8)重量。

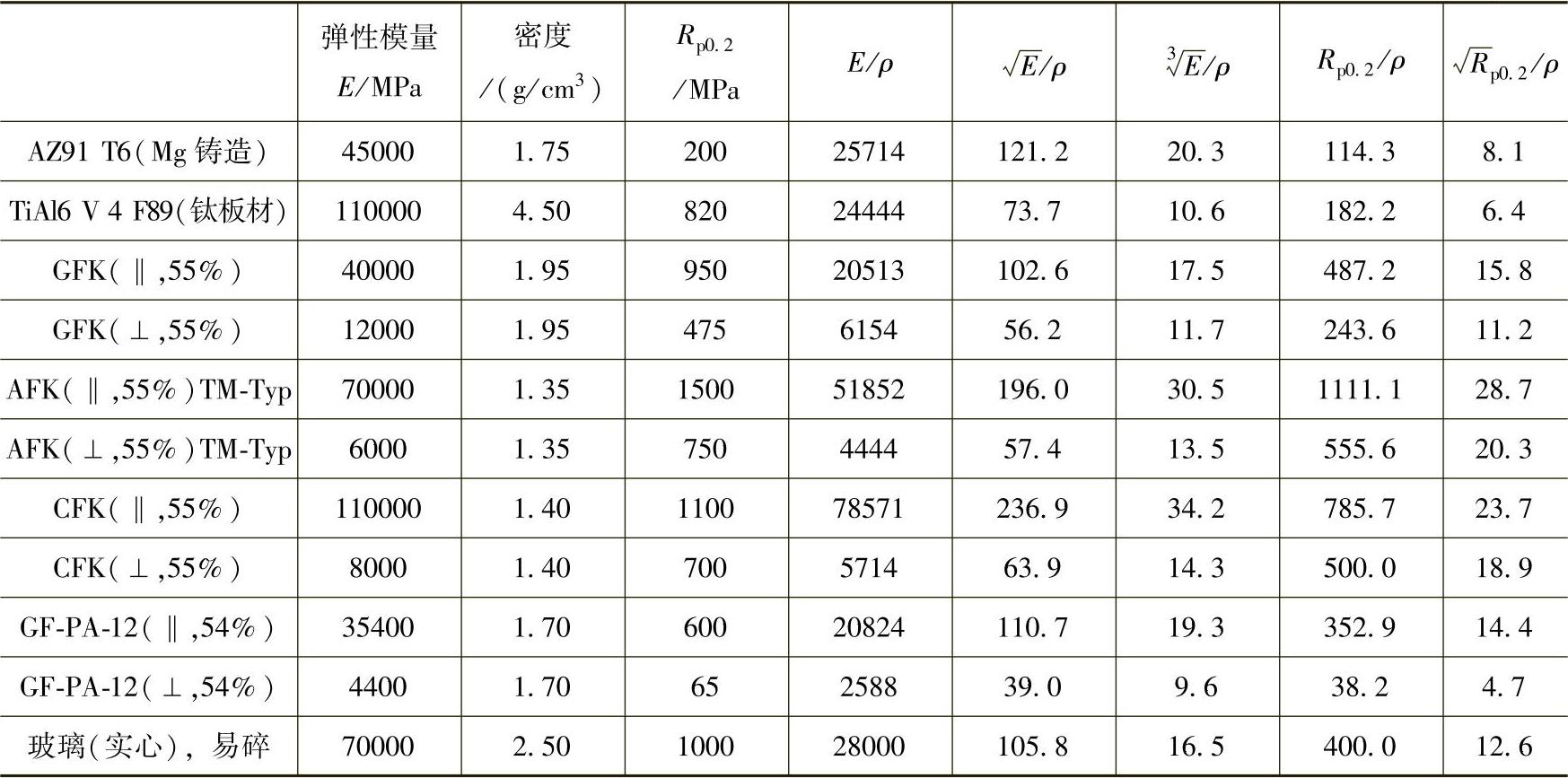

表6.2-8 各种材料比较(宝马6系汽车车身侧壁实例)

已经装配到白车身上和在汽车的整个涂装工艺(在线涂装)经过的构件(零件)经受了在KTL干燥炉中达200℃的高温作用。如果将通过KTL干燥炉后的构件(零件)在线安装在车身上,则构件达到的最高温度约160℃。所以在构件设计时必须要事先考虑构件的温度负荷对粘接材料性能的影响。由于要求在线涂装、经济性差、低的重量优势,所以增强型反应注塑[PUR-(R)RIM-Reinforced Reaction Injection Moulding]塑料主要用于保险杠护板。

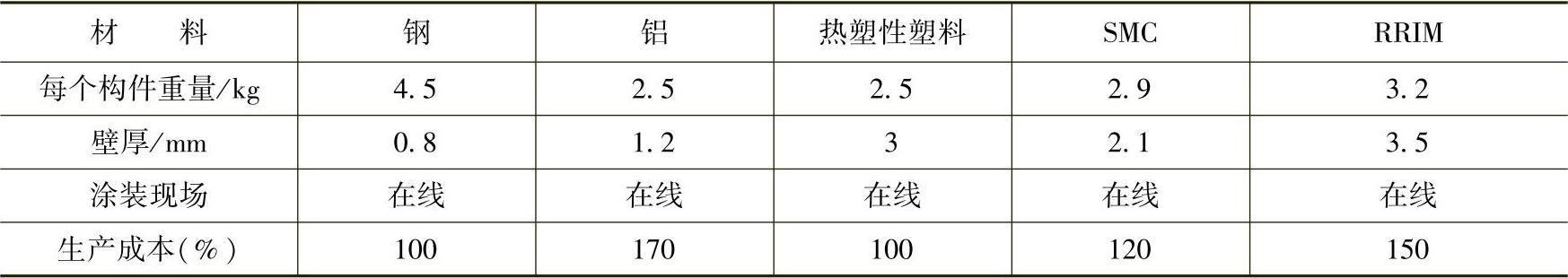

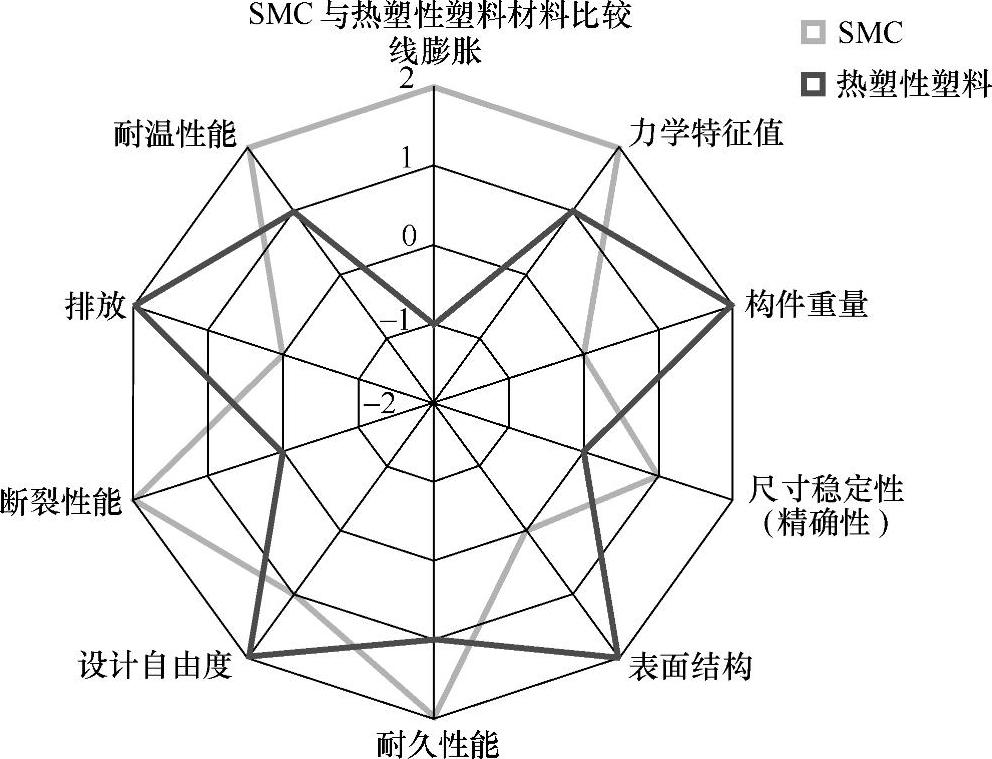

图6.2-12表明片料模塑复合(SMC-Sheet Mould Compounds)塑料的优点是低的线胀系数、刚度和断裂性能。热塑性塑料的优点是重量轻、设计自由度大和表面结构好。

图6.2-12 SMC与热塑性塑料材料比较

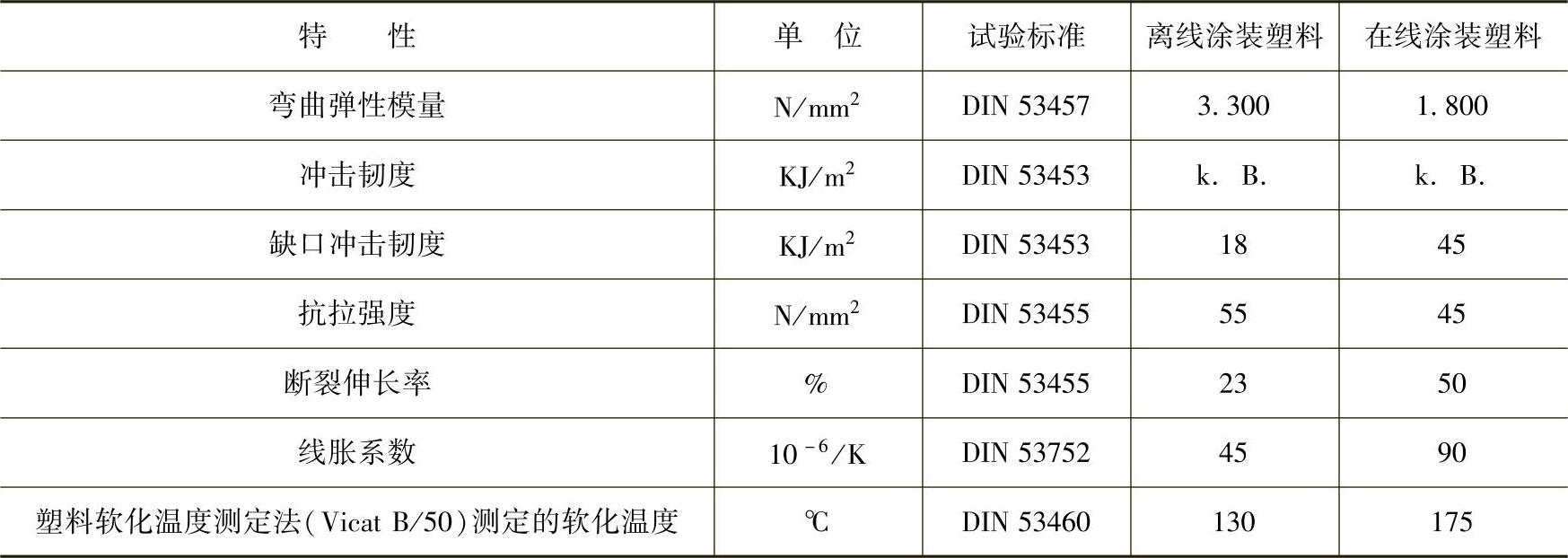

(1)热塑性塑料 在市场上买到的热塑性塑料能满足汽车外皮对塑料的要求。在常规的热塑性塑料喷注构件涂装领域由于不同的热强度有离线涂装塑料(Offline-Kunststoffe)和在线涂装塑料(Inline/Online-Kunststoffe)两类塑料。表6.2-9是它们的性能比较。

表6.2-9 在线涂装材料特性(k.B.=无断裂)

1)离线涂装塑料。离线涂装塑料具有良好的力学性能,但热成型强度低。主要的缺点是配色困难,因为构件是分开涂装,它必须与车身的颜色性能(色调、光泽、色彩)一致。另外,分开涂装工艺很贵,且在装配时需要相应的物流费用。

2)在线涂装塑料。在线涂装塑料要比离线涂装塑料的力学性能低得多,唯一例外的是热成型强度明显地高。与车身一起涂装没有配色问题。在线涂装塑料的功能明显不如离线涂装热塑性塑料的功能。

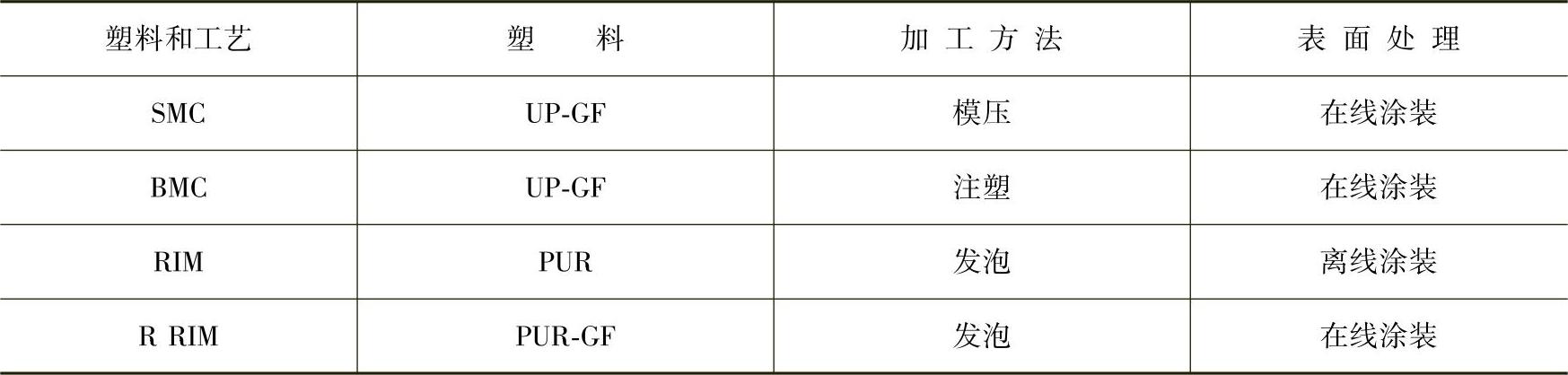

(2)热固性塑料 热固性塑料符合众多的材料选择准则,如造型自由度大、功能集成好、低件数生产时的经济性好等(表6.2-10)。热固性塑料用于汽车外皮已有好多年,因为与金属外皮功能一样时它的重量要轻。经过最新的开发,热固性塑料的无孔构件表面可达到A级。这些可装配在白车身上,并一起经过涂装工艺。最近几年,生产这类塑料的有害物排放值和可再生性得到明显改善。

表6.2-10 热固性塑料(粒状模制复合材料BMC=Bulk moulding compound;UP=不饱和聚酯)

SMC和RRIM是汽车外皮生产的最重要的方法。树脂类塑料扩展到不饱和聚酯树脂、乙烯基酯树脂、环氧树脂和聚氨基甲酸乙酯/聚亚胺酯范围。当热塑性塑料由于它们的多样性具有多种性能的时候,热固性塑料则通过配方、品种、添加增强纤维、增加纤维量来调整它们的性能。

热固性塑料再生通过碾磨和筛选工艺是很复杂和昂贵的,并导致热固性塑料成本增加(充填材料和增强材料)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。