首先从汽车的功能和观察车身制造的整个工艺链:冲压车间—车身制造—表面处理,可得到对车身材料的要求。

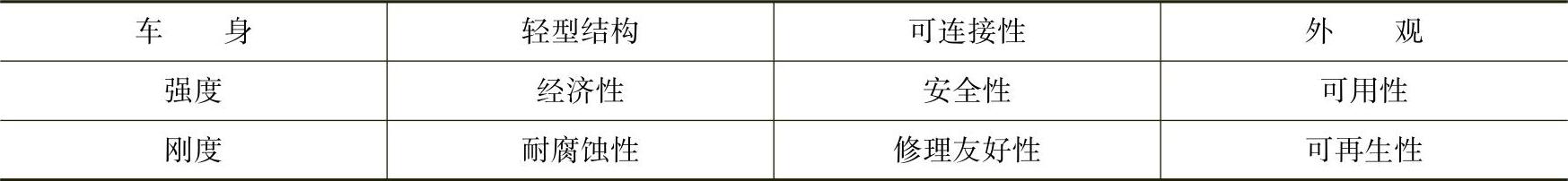

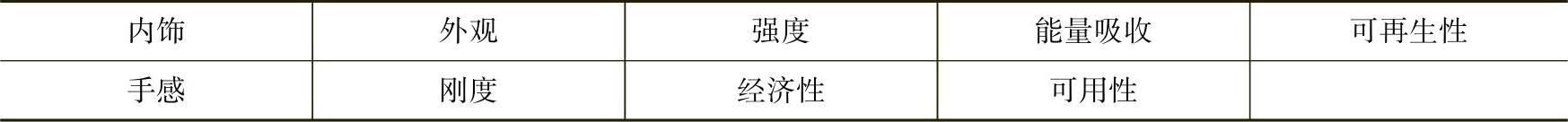

对车身材料和内饰材料的基本要求汇集在表6.2-2和表6.2-3中。

表6.2-2 对白车身材料的基本要求

表6.2-3 对内饰材料的基本要求

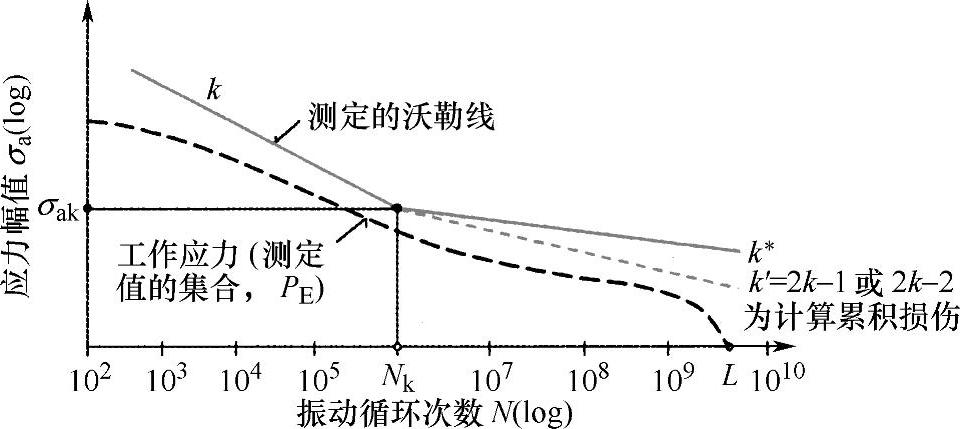

用选出的白车身材料进行抗疲劳强度试验直至失效,并将试验数据标在沃勒图上,即额定应力幅值随振动循环次数的变化。常假定疲劳强度特征值N>106,该特征值在严格的振型试验下,在实际环境中是不存在的。由图6.2-6可见,在沃勒线拐点以后疲劳强度轻微下降。这样,在高振动循环次数范围(N>107),在等载荷幅值时可能出现试件损坏(失效)。但现有的经验对铁基材料与镁合金材料,在拐点k*=45(每10次振动循环次数抗疲劳强度下降5%)和对铝合金与高内应力的焊接件,在拐点k*=22(每10次振动循环次数抗疲劳强度下降10%)可估计振动循环次数到109次时的沃勒线。根据观察到的抗疲劳强度在大于107振动循环次数后下降,需要相应地修订现有的国际焊接学院(IIW—Interatlonal Institute of Welding)的指令,以确定焊接件的耐振结构[7]。

图6.2-6 使用强度测定

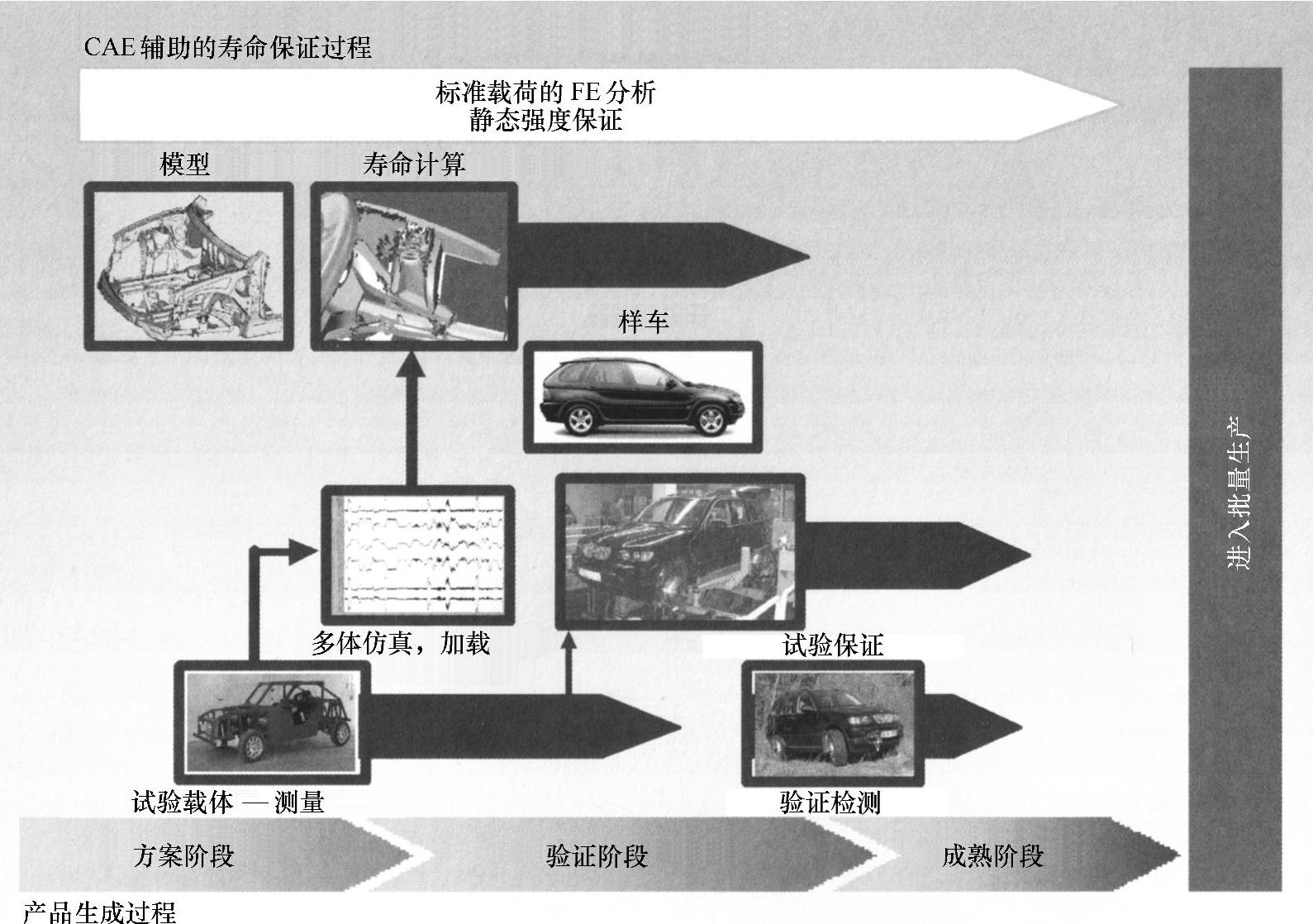

在确定材料、连接方法和进行仿真计算后,利用疲劳试验对第一批车身循环加载(图6.2-7)。加载的幅值和频率是不同的。要这样设计有严重不安全的结构件,使在完全失效前在错误使用的情况下要容忍结构件有一定的弹性变形。

在冲压车间必须考虑材料的成型性能、必要的成型力和材料的切削性能。对车身制造中结构件连接,要评估结构件材料对冷、热不同连接的适用性,特别要注意不同材料,如钢与铝的连接。

图6.2-7 CAE辅助的寿命保证过程(标准载荷状况)

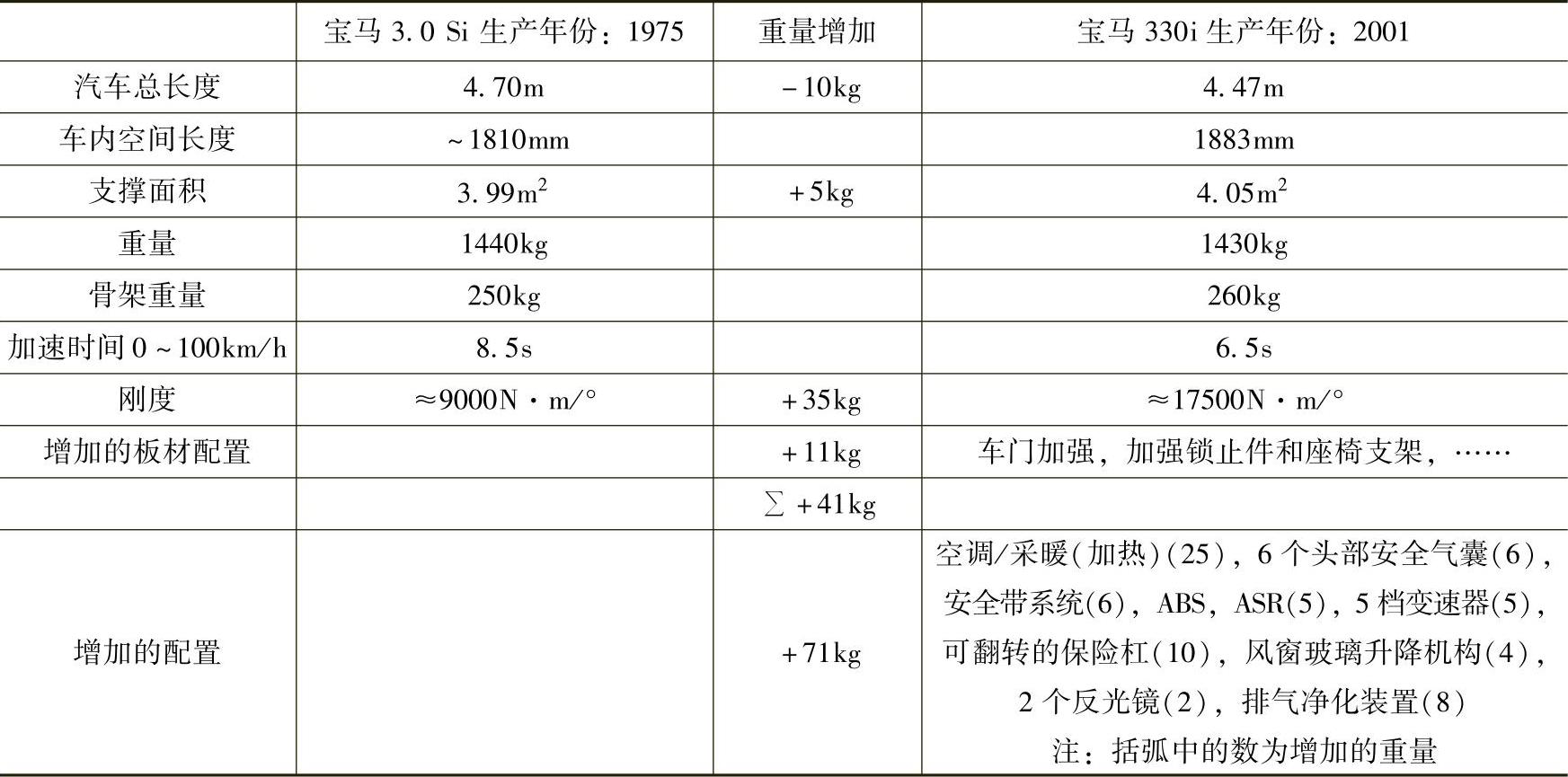

虽然各汽车生产厂家采用不少减重措施,但汽车重量还是没多大减轻。其原因在于,如表6.2-4指出的,汽车配置的不断增加。将两汽车车身与它相似的支承面和汽车总长度(如宝马3.0Si和宝马330i汽车)比较,宝马330i汽车要重41kg,但实际上在刚度几乎加倍的情况下重量只增加10kg,即重量减轻31kg或减轻12%。这是由于结构措施、改进连接方法和通过采用高强度钢减薄板厚取得的综合效果[8]。(https://www.xing528.com)

表6.2-4 1975年生产的高档轿车与2001年生产的中档轿车对比

汽车制造中轻型结构和重量减轻不只是以千克计量减轻了多少重量,更是关注汽车的功能和体积。设计白车身着眼于动态结构、静态结构、防碰撞性能和重量优化等方面。

1)动态结构设计:(见3.4节)目标是达到振动工程和声学的要求。在最近几年提高了对汽车的振动工程和声学的要求。这些要求在很大程度上是出现好的车身结构的推动力。可以把发动机在怠速时车身的振动性能作为它的动态品质的一个尺度。

2)静态设计:静态设计首先就是汽车准稳态行驶性能,如在弯道行驶时车身的振动时的车身结构的刚度和强度优化。

3)防碰撞设计:(见6.5节)改进乘员保护一直是开发的重点。正如在静态设计中(刚度)仿真计算是重点一样,要将在方案阶段中有效的措施与仿真计算一起反映到车身结构上。前面所述的良好的车身动态结构设计、静态设计是防碰撞设计的重要基础。

4)重量优化设计:不同于前面3个设计,重量优化设计对汽车燃料消耗和行驶性能起着重要作用。从车身考虑,除注重空气动力学外,车身重量影响燃料消耗。通过自承载和优化车身结构,尽管车身的功能增加了,但仍可显著地降低白车身重量在空车重量中的份额[9]。

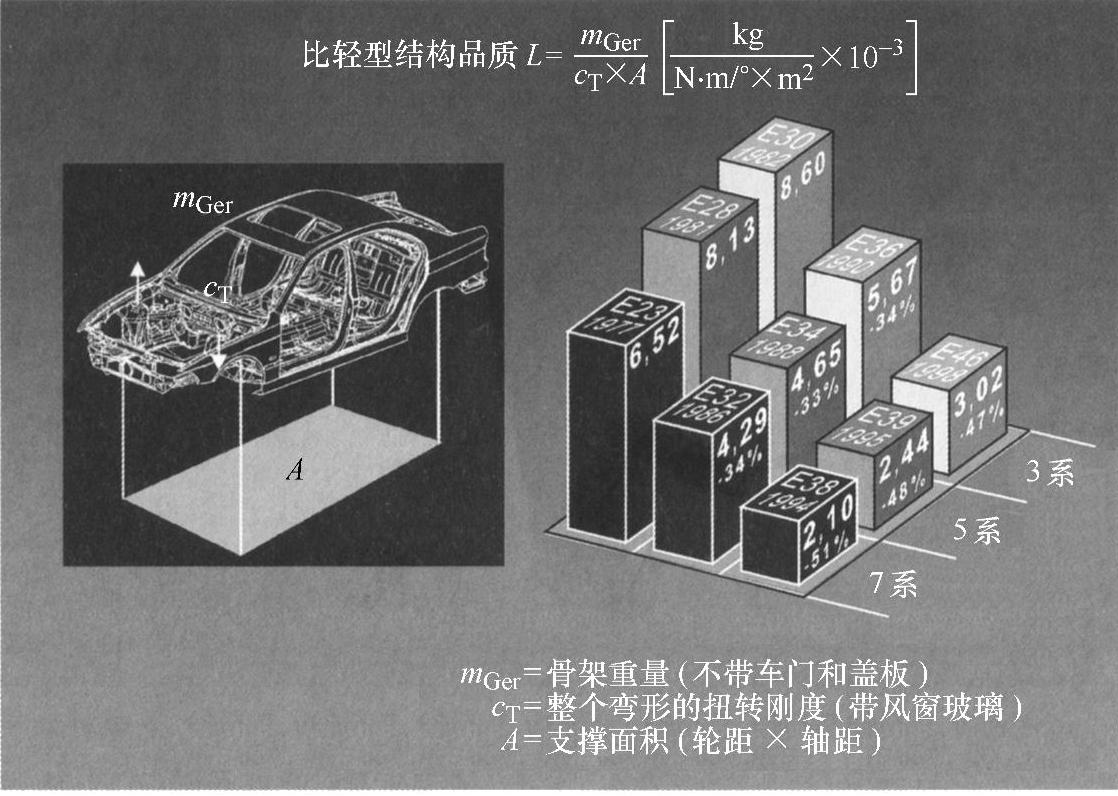

从最重要的车身功能和定义的目标出发就可以定义比轻型结构在车身中所占的比例或比轻型结构品质L。L是单位车身扭转刚度CT(带风窗玻璃)所需的骨架重量mGer(不带车门和盖板)除以相应的汽车支撑面积A(轮距×轴距),见图6.2-8及图中的公式。

图6.2-8 与功能和尺寸有关的车身骨架重量的演变

比轻型结构品质值L,也是单位车身性能和汽车尺寸(支撑面积)的车身重量,指出在最近几年钢车身的比例已有重大减少。通过改进结构、连接方法(激光束焊接、粘接……)和通过开发新材料而减小L值。

在面重量接近一样时,静、动态刚度和被动安全性也达到高水平。在未来,在保持这些性能前提下,将集中于减小汽车面重量,并进一步改进比轻型结构品质。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。