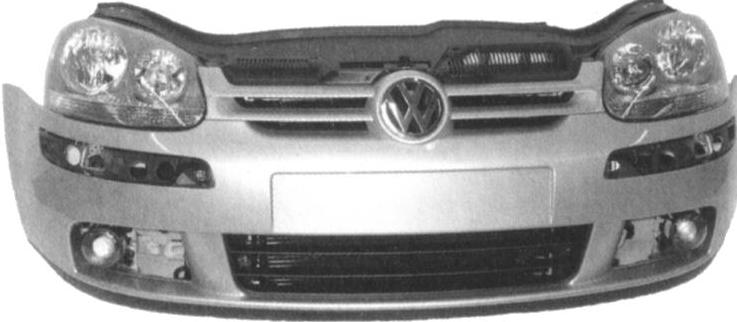

由现代轿车开发的敞篷轿车车身前部模块是现成的,它已用在第三代大众高尔夫敞篷轿车上(图6.1-40)。结合发动机前置、开式车身前部方案,将带车前部模块的组件连接到汽车前部。目前,车身前部模块的世界市场为1200万件,到2009年为1400万件。其中在欧洲市场将超过700万件。各车身前部模块的差别由汽车生产厂家自行开发和生产的占世界市场的26%。单纯交给供货商装配的约占世界市场的15%。还有的车身前部模块由供货商开发和装配[1]。

图6.1-40 大众高尔夫的车身前部模块

1.车身前部模块的部件

车身前部模块的概念没有标准,汽车生产厂家和专业厂对模块的理解和范围不一样。车身前部模块包括的部件越多,越能节省装配成本。车身前部模块主要部件为:

1)构件支架。

2)冷却部件。

3)保险杠横梁和防碰撞盒。

4)前照灯和其他前灯、信号灯。

5)必要时还有保险杠涂覆层。

构件支架是车身前部模块所有部件的集成平台,此外还集成发动机锁钩、抓钩和止动缓冲器等。目前有几种不同的构件支架技术方案。可以采用塑料、铝或钢。混合部件(PP或PA塑料/钢)的构件支架越来越多使用模具(In-Mold或Post-Mold)制造。混合部件的构件支架的优点是在具有高的刚度和高的耐热性的同时可实现高度的功能集成和小的公差。

构件支架的理想情况是按不同的发动机功率能有效地组合不同的散热器尺寸和各种配置。

带防碰撞盒的横梁在正常工作时是开式车身前部的封闭部件,并可加强车身。在碰撞时(车速达16km/h,对准固定障碍物),有意地通过横梁和防碰撞盒的变形减小碰撞能量。按设计要求,嵌入的前照灯和保险杠覆盖层要精准,即缝隙和连接应小并均匀。这一切都是为了在装配带上,在连接车身前部模块时达到所希望的照明图像而不需要再调整[2]。

2.车身前部模块的开发和生产权限

在使用车身前部模块时,对单纯的产品装配要达到所期望的成本降低的关键在于高效、及时装配,即总成准时到达装配带的生产和有效的产品管理。由于众多的变型(汽车颜色、发动机功率/冷却、照明设备),所以每种车身前部模块只在要求供货时才生产,并准确按汽车产品的装配顺序供给装配带,以免费钱的中间储存。在车身前部模块工厂的重要生产环节经常是用夹子或螺钉装配提供给它的部件。

如果汽车生产厂家转出与车身前部模块有关的开发范围,则供货商除了完成车身前部模块的主要任务外,还要相互对照和完成车身前部的全部部件。汽车生产厂家提出的主要要求为:

1)实现汽车生产厂家的设计外观。(https://www.xing528.com)

2)组合照明技术和冷却功能。

图6.1-41 高集成的车身前部模块

(资料来源:HBPO)

3)外部的空气环流。

4)行人安全保护系统。

5)有效的防碰撞管理。

6)低成本装配。

3.车身前部模块创新

通过不断使用塑料涂层(如为车身侧壁)可得到全新的引申方案。已接近实现的该方案是汽车前部不需要连接。图6.1-41是车身前部模块方案。它扩展了前照灯遮挡玻璃的功能,也部分地用作保险杠的覆盖层。大面积的聚碳酸酯遮挡玻璃只是放在它后面的照明功能和电子功能需要的那个地方才是透明的,玻璃的剩余部分涂装成汽车颜色。放在外侧的两前照灯遮挡玻璃与中间的零件一起组成保险杠覆盖层,而中间零件则采用无连接的滑动接头片与两遮挡玻璃连接[3]。

组合的综合照明技术、成熟的散热器调节装置以及驾驶人辅助传感器和防碰撞管理显著地增加了车身前部模块的电气、电子器件的份额,并导致提出开发创新集成方案的要求。

随着保护行人的新法规(EU决定2003/102/EC)的规定,即乘用车和轻型商用车从2005年10月起必须通过小腿碰撞和儿童头部碰撞试验,并从2010年9月起必须通过大腿碰撞和成人头部碰撞试验的高要求,随之而来的是对车身前部模块的新的、更高的要求。为此需要低矮的散热器方案,以赢得在汽车外皮和放置在外皮下面的、有关大腿碰撞和儿童头部碰撞的防碰撞措施的部件之间的更多自由空间。通过加强保险杠覆盖层或有针对性地使用保险杠下面的行人保护横梁可优化行人的保护。在发生前碰撞时保护横梁可迫使被撞行人的身体转动,使被撞行人在发动机罩上面滚动[3]。

参考文献

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。