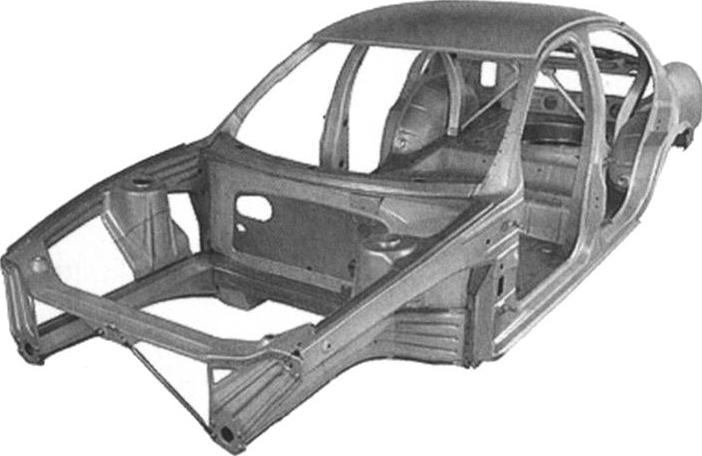

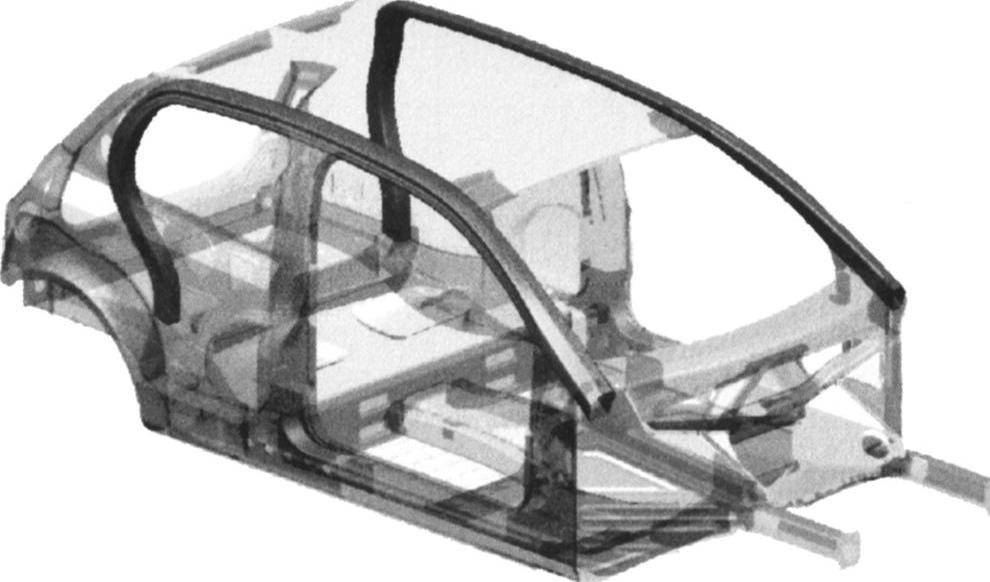

图6.1-22 ULSAB项目的车身

1.导言

钢材始终是车身部分超过50%质量分数的主要材料。为达到21世纪有关汽车安全性、环境兼容性和成本要求,从1994~2001年在ULSAB研究的框架内执行了3个紧密关联的开发项目。

超轻型的钢车身(ULSAB-Ultralight Steel Auto Body)是第一个项目,它是1994年由35家钢铁公司的企业家联合委托提出的。在4车门、5座椅中档乘用车(图6.1-22)的装组件上为车身制造试验采用先进钢材以达到重量的最大减轻。为定义功能目标和确定参数,确定了总共32辆乘用车重量、刚度、组装件和方案的基准。

1997年启动了与汽车车门和盖相同任务的超轻型的钢车身外皮(ULSAC-Ultralight SteelAuto Closures)[10],该项目要作出有关无框架车门和模块化的装配方案的决断。

两年后开始第3个研究项目超轻型的钢车身-先进的汽车概念[7]。该项目将早先两个项目的经验和方案试验扩大到整车开发的保留部件上,包括驱动装置和底盘。按照新的和追加的目标要与ULSAB研究的框架条件适应,还要考虑排放法规和扩大的安全性要求。项目ULSAB和ULSAC除了开发、规划和经济性外,集中于生产为试验、演示和验证仿真结果的样车。

2.目标设定

在ULSAB项目中,通过使用先进钢材,就有关的造型方法、连接方法、与重量有关的组件设计、合理的材料结构等问题证明,钢车身轻型结构重量比基准车身重量平均值减轻达25%。

项目内容包括结构和刚度、强度、抗碰撞性能的计算仿真。要考虑法规的限值:按US-NCAP(New Car Assessment Program)标准0°前碰撞,55km/h时速对准刚性障碍物以50%侧偏碰撞;按ECE-R95标准以50km/h时速侧向碰撞;按FMVSS 301标准以35mile/h(1mile/h=1.609km/h)时速车尾碰撞和按FMVSS标准216车顶静态压塌试验。通过在演示的硬件上的追加试验证明,静态扭转、弯曲刚度大于或等于对照汽车相应性能的平均值。

对ULSAC项目的车门、前后盖板重量要比最轻的对照部件重量轻10%。在实际车门准静态压塌试验(与按FMVSS 214车门压塌试验对比)时,可达到与对照车门压塌力平均值的相同水平。

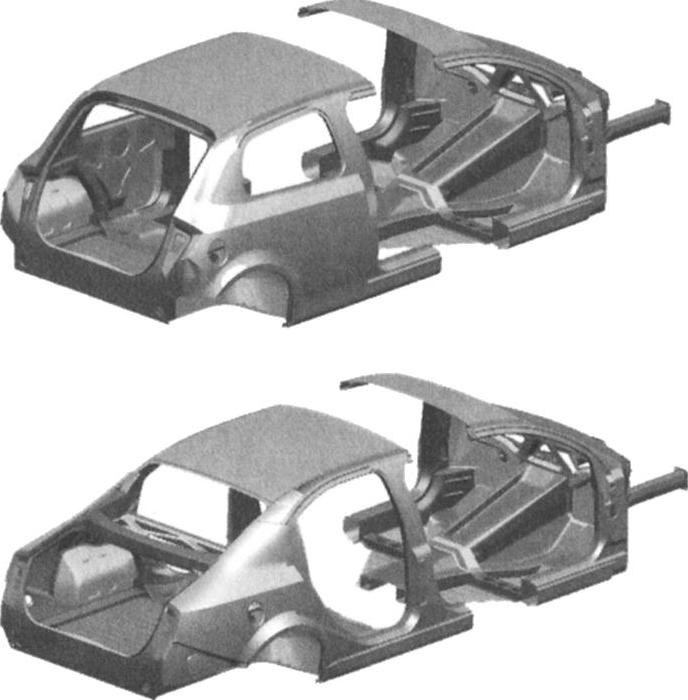

项目ULSAB-AVC保留内、外饰和动力装置,补充带车门、盖的厢式白车身。车身与新的设计风格一致并进一步满足安全性要求(EURO-NCAP,侧向桩碰撞)。考虑价廉、多车型市场需求,采用相同零部件和平台方案。在一个平台上只需少量修改就可得到两种不同的方案:一是欧洲紧凑车型的流线后背(C级);另一个是新一代汽车合作项目级(PNGV级:Partnership for a New Generation of Vehi-cles-Klasse),如图6.1-23所示。

图6.1-23 ULSAB-AVC项目的相同零部件方案

(C级,上;PNGV级,下)

3.转变

通过持之以恒地采用轻型结构材料、轻型结构材料成型和加工及计算机仿真,制订了严格的项目目标方案。

轻型结构材料

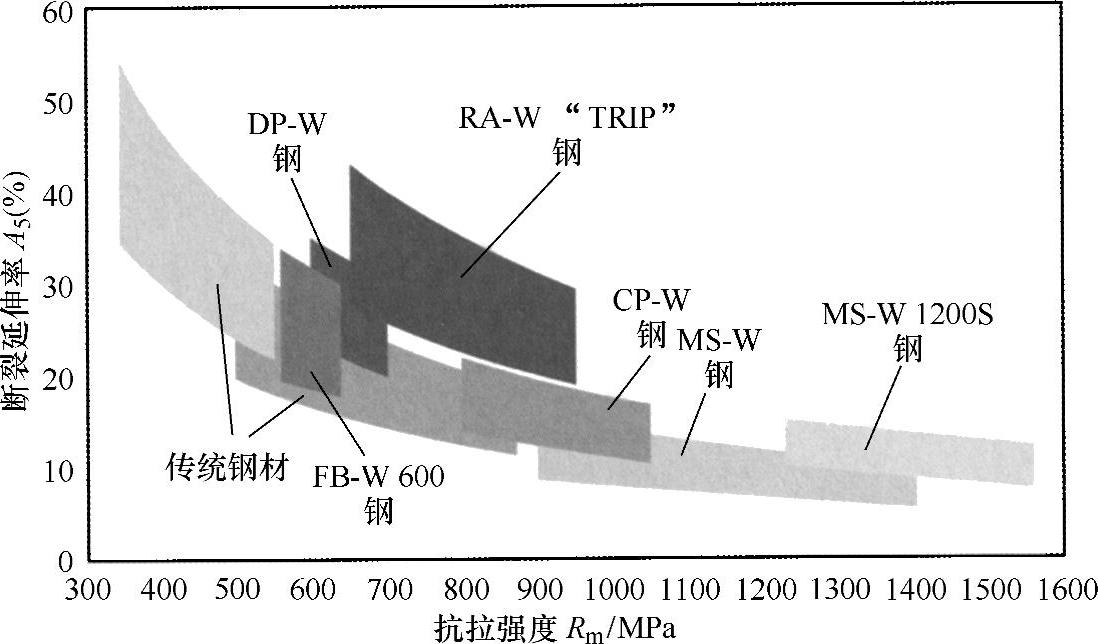

1)高、更高强度钢的品质。在ULSAB项目中优先采用屈服强度RP0.2在210~800MPa范围的钢材料(图6.1-24),以利用它们的高的碰撞安全性、高的刚度和减轻重量的潜力。

车身外皮采用淬硬钢可提高抗凹坑强度。车身和平台采用细晶粒微量元素合金钢。

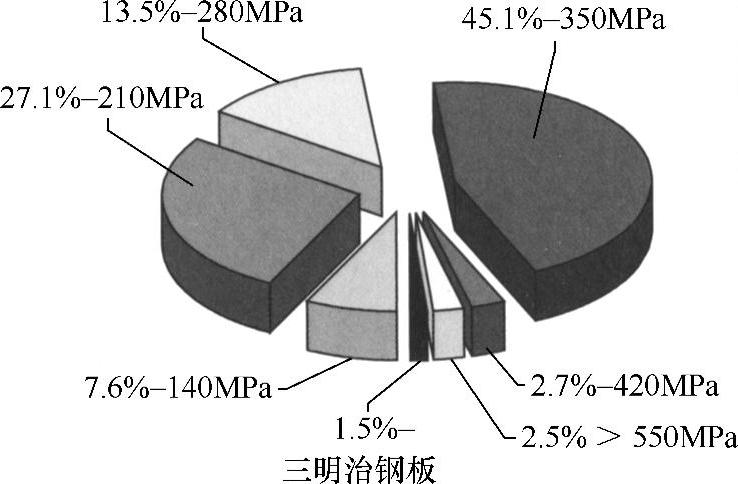

为在前、侧碰撞时侵入乘员室最小,前壁梁和座椅横梁由特殊深冲的硼合金钢制成。材料放在热的成型模具中深冲,接着淬火(骤冷),零件最终可达屈服强度RP0.2>800MPa。ULSAB白车身的90%是用高、更高强度品质的钢制成的(图6.1-25)。

图6.1-24 车身所用的高的、更高强度钢(断裂延伸率随抗拉强度的变化)

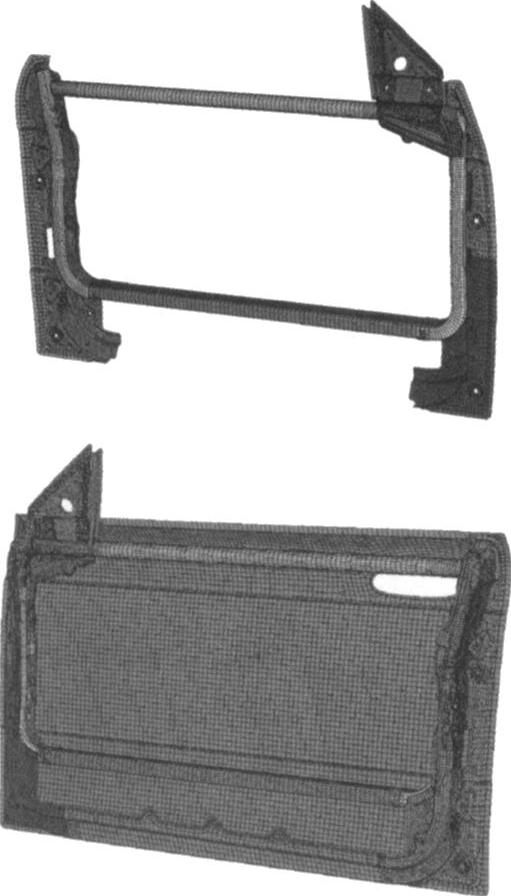

ULSAC的车门是一个由锁管和铰链管、1.0mm或1.2mm厚屈服强度为280MPa的板件组成的框架结构。上部是棱形、下部为管形的加强体由双相钢DP800制成。车门外皮像UL-SAB的车门外皮一样采用淬硬钢,屈服强度为260MPa。

ULSAB-AVC项目的其他轻型结构研究是白车身采用超过95%的高、更高强度品质的钢板材。其中光是屈服强度达700MPa的双相钢就占75%。为在侧碰撞时保护乘员室,采用硼合金钢以加强B柱和暗管。

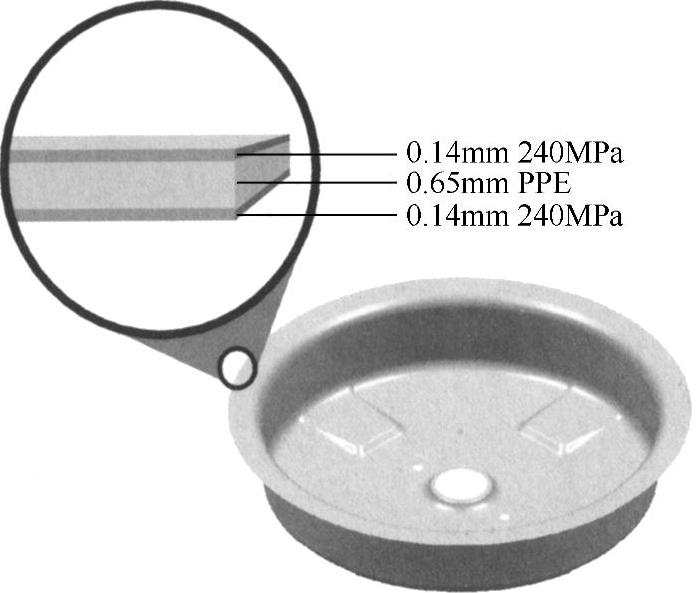

2)三明治(Sandwich)钢板。ULSAB的备用车轮轮辋和车身前壁采用0.93mm厚的三明治钢板(图6.1-26)。与常规的防声板材相比,外层厚度减至0.14mm,聚丙烯的中间层厚度增加到0.65mm。这种壁结构重量比至今所用的0.8mm厚的钢板轻一半。

图6.1-25 在ULSAB项目中车身所用的板材品质按屈服强度等级所占的质量分数

图6.1-26 由三明治(Sandwich)钢板制成的备用车轮轮辋

对车身前壁还可达到二次重量减轻,因为可以减小发动机室的噪声辐射进入乘员室。隔声的塑料层不允许三明治板材点焊,为此要将它粘在毗连的白车身部件上。

4.轻型结构材料加工

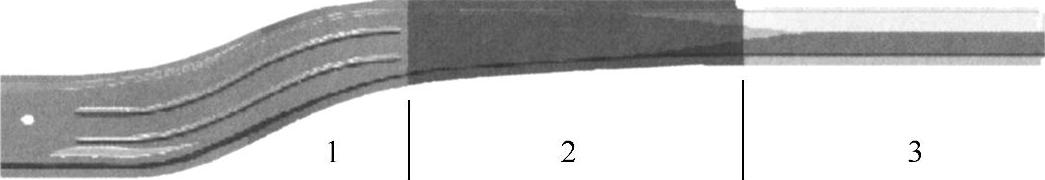

(1)内部高压成型(IHU)内部高压成型(IHU-Innenhochdruckumformung)是白车身加工中还很少采用的一种方法。在ULSAB项目中,已在有特别严格要求的车顶侧框架上得到应用(图6.1-27)。

图6.1-27 ULSAB-AVC项目的车顶侧框架

车顶侧框架组合了A柱、B柱和C柱,从前面的铰链柱到后部的车轮罩浑然连成一起。根据强度、刚度和组装件(如A柱上的视角)要求,选择横断面形状。直径96mm、壁厚1.0 mm激光焊接的、高强度的微量元素合金钢管作为半成品,其屈服强度为280MPa。

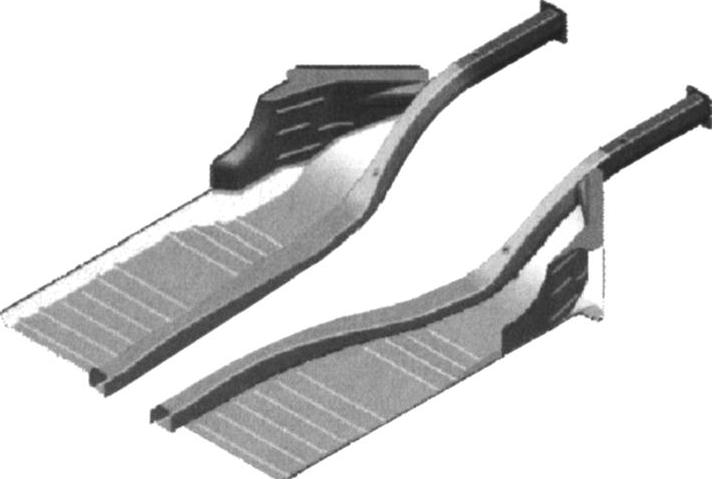

在ULSAC的车门上同样采用IHU件。另外,由于内部高压成型件的刚度优点,在制造内部高压成型的锁管和铰链管时,为穿过铰链螺钉,要合理造型如车门锁固定和铰链轴套夹紧的功能零件。通过闭合的、在断面上与有关下垂、扭转、压塌载荷相适应的型面,加强白车身车门的重量优化。

在后续的ULSAB-AVC项目研究中,除已知的ULSAB车顶框架外(这时该框架由高强度双相钢制造),前纵梁为内部高压成型件。这样的纵梁在相同的结构空间由于没有凸缘结构,可以吸收与重量有关的更大的碰撞冲击能量。

车门的三维弯曲的IHU部件、车顶侧框架和前纵梁分四个步骤制造:

1)通过不连续的激光焊接和高频焊接加工管材。(https://www.xing528.com)

2)在心杆弯曲机上将管材预弯曲。

3)为接下来的内部高压成型模具预成型,以得到正确的初始几何形状。

4)以1500bar压力将放在闭合模具中预成型的管件加载,直至最终成型(这时将在模具内轮廓上的初始零件成型)。在变形过程中,作用在管端的轴向力推动管件进入模具和在成型时减小管壁拉薄[4]。

(2)激光束焊接 激光束焊接的特点是:虽然是线状焊接,但热变形小;在自动化焊接时有高度的重复焊接精度和高的焊接速度。对所有轻型材料结构方案要考虑这种连接方式并扩大应用。

内部高压成型件由于取消焊接凸缘,需要单侧接近连接处的连接方法。在壳状结构的组件中激光焊缝一般可提高焊接件的静、动态刚度[5]。为此,在ULSAB研究项目中,车门和风窗玻璃横槽采用激光束焊接并保留前后防撞梁。与通常的点焊连接相比,通体的激光束焊接的焊缝可提高冲击能量的吸收。在对防碰撞梁进行的准静态压力试验时证明,几何形状相同、材料相同的通体激光束焊接的抗变形梁吸收的比质量冲击能量比点焊焊接的抗变形梁吸收的比质量冲击能量高40%。

图6.1-28 ULSAC项目的车门框和整个的车门

在ULSAB的车身上激光束焊缝总长达18m。在ULSAC的车门中(图6.1-28)中,车门闭锁件(在早先是用MIG连接方法)的车门后视镜三角区是由IHU件和加强管件制成的车门框架,用激光束焊接方法连接而成。在ULSAB-AVC项目研究中继续增加使用激光束焊接,使在白车身上达到114m长的激光束焊接的焊缝,满足723个焊点。

(3)特别材料/特别管 通过大量切割板坯和管料可以在有关重量定义的功能要求框架内优化材料的使用,从而替代焊接组件,缩短生产时间,提高尺寸精度。

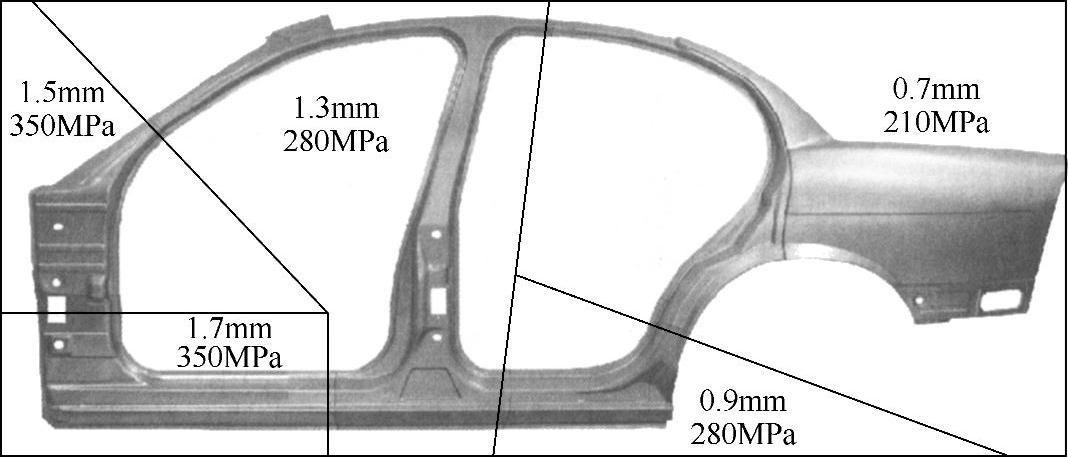

ULSAB的车身侧壁板坯使用大量的特制材料(图6.1-29)。侧壁由5种不同板厚和3种不同品质钢材的5个单独的毛坯件组成。

ULSAC的车门前车门体接合处同样是由特制材料的板坯制成的,以在使用最少材料时能产生局部的弹性,使车门下垂量在所要求的限值以内。下部铰链连接的板厚局部增加到1.2mm。上部范围的板厚为1.0mm。

ULSAB-AVC车身的31%深冲件是特制材料。暴露的零件使用特制管材。这样,内部高压成型的前纵梁由两个不同板厚的半成品管料制成。处于变形范围的前纵梁前部分采用1.5mm厚的板材。剩下的前纵梁后部分采用1.3mm厚的板材。

(4)轻型结构材料成型 轻型结构材料成型是一种合理使用材料的结构。根据零件所用的材料和作用在零件上的载荷设计零件的几何形状[6]。在具有结构力学弯曲软化的车身制造中意味着应这样设计零件:使在拉伸和压缩力的作用下减小弯曲力。ULSAB的后纵梁是轻型结构材料成型和加工的实例。它由激光连接的、由三件特制材料制成的半壳组成。后梁的不同区域承担不同的功能。

从纵梁到车身底板的过渡区是一个相互协调的结构,在没有额外加强节头、在发生后碰撞时,能保持纵梁稳定(图6.1-30)。变形范围的断面是六角形,它可在发生碰撞时吸收最大的比长度能量,且有足够的抗弯曲折皱。

在ULSAB-AVC的车身脚部空间前面的防撞盒是轻型结构材料方案的另一个附加部件(图6.1-31)。在这部分不采用高强度梁,而采用能吸收一定能量的特殊区——防撞盒。以此可调整汽车减速度和紧张的车身前部空间对乘员的负面影响。

图6.1-29 ULSAB的车身侧壁,特制材料板坯和成品件

图6.1-30 后纵梁

(1区:吸收底盘力;2区:吸收行李舱载荷;3区:吸收后碰撞时的能量)

图6.1-31 侧向防撞盒

5.经济性

为各个研究项目选择车身和零部件方案,包括连接和生产方法,是为每年225000件大批量生产能力考虑的。注重产品的经济性和降低成本的目标是通过优化材料使用、转变到低损耗的连接技术(从电阻焊焊接到激光束焊接)和通过减少零部件数量(由于生产方法,如内部高压成型和使用特制材料)实现的。

为核算零部件、组件、加工流程和连接操作的成本,项目组与美国坎布里奇(Cambridge)的马萨诸塞技术学院(MIT-Massachusetts Institute of Technology)一起制作了一个成本模型。模型考虑了所有与产品有关成本要素和重要的参数。在详细的成本构成中生产方面的因素如年工作日、投资成本、设备占地、维护费用、机器使用周期、材料价格、工资、间接劳动力与直接劳动力比例以及其他方面都包括其中。运行成本要计算机器、建筑物折旧,预算的利息,流动资本期限和产品周期。

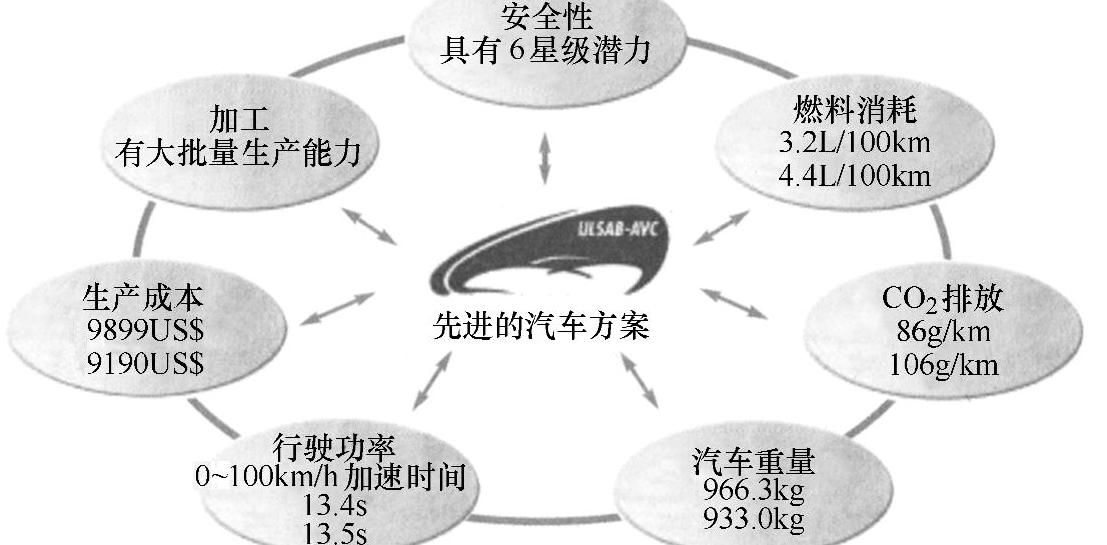

6.效果

在开发ULSAB、ULSAC和ULSAB-AVC时就特别注意普遍采用的同步工程纲要。为达到项目目标要及早引入有关结构、汽车安全性、有限元计算法、材料技术、零部件和装配规划等方面的专家知识。

ULSAC的车门达10.47kg(标准的面重量为13.27kg/m2),比对照的车门轻33%。UL- SAB的车身重203kg,比基准车身的平均重量轻25%。碰撞计算表明,这种车身结构具有所要求的抗变形性能。试验的静态扭转刚度为28000N·m/(°),超过基准车身静态扭转刚度80%。对ULSAB-AVC的汽车整体方案,紧凑型汽车等级的车身重量为202kg,PNGV等级的折背式轿车为218kg。

虽然提高了安全性要求,车身重量仍低于由ULSAB研究推算出来的重量目标。EURO-NCAP碰撞标准(64km/h,40%重叠,可变形的障碍物)的FEM仿真计算结果证明了车身方案设计是成功的。因为一方面达到了所期望的抗变形性能,另一方面保持了在碰撞的冲击载荷下乘员室的必要的稳定性。与当前的EURO-NCAP试验结果相比,ULSAB-AVC具有达到最好的5星级评价的潜力。

根据ULSAB、ULSAC和ULSAB-AVC的研究,坚持不渝使用目前已知的轻型结构措施、使用先进的钢材和生产技术的车身重量可比目前大批量生产的车身重量在不牺牲功能、安全性和经济性前提下明显降低(图6.1-32)。

图6.1-32 ULSAB-AVC的紧凑车型试验结果

参考文献

其他文献

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。