在汽车发展初期,车身按马车结构固定在车架座上。这种结构至今只在载货汽车和越野汽车上见到。在乘用车领域采用自承载车身,它是高度综合性的结构,要考虑众多要求。从要求结构轻型、能有效地保护乘员,直至有吸引力的外形,当然还有其他的一些要求。因为汽车的全部组件必须固定在车身上,所以车身是最重要的组件承载体。

1.车身开发要求

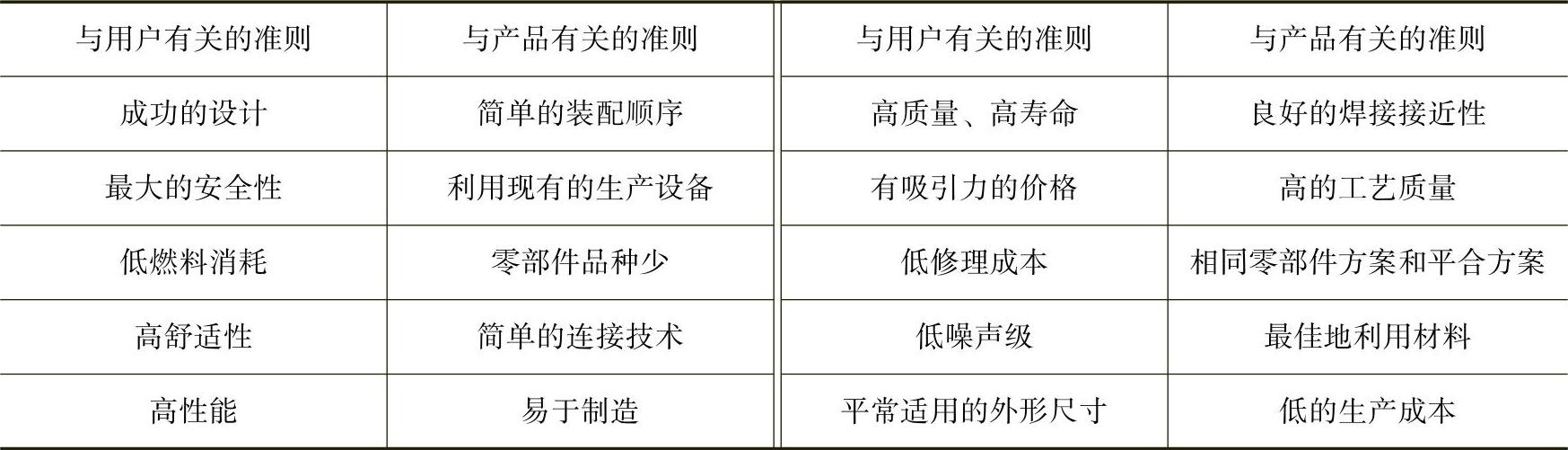

要求的内容是多方面的:如造型、配色(设计)、座位状况以及与决定用户购车标准的乘员保护性能和防撞性能。另外还有汽车生产厂家自己承担的内部设计要求,见表6.1-1及4.2节。

表6.1-1 对车身设计的要求

由于综合性(实际上在车身的设计任务书中包括几百个要求和设计参数)需要不断的计算机辅助开发。首要的任务是对每个要求编制可实现的目标,而这些分目标又是隶属于所希望达到的总目标。

如果整个的设计过程主要由计算辅助并确定,则这需较短的计算时间就可达到这些目标,试验工作目前首先是性能试验。利用分析方法取得的结果或用简化的计算方法并进行调整就可确定这些性能。

2.汽车外表

汽车外部轮廓(外表)由三个主要因素确定:首先是组装件(Package)的基本规定,然后是设计,最后是空气动力学性能。设计,如从市场调研获得的,要按用户决定购车的汽车特征设计,这是绝对必要的。

(1)设计 设计(4.1节)和车身开发是在联网设计过程中同步进行的,因为设计规定影响车身的外形尺寸和特征。在设计过程中,总设计师担当重要的协调各设计工程师的角色,他们在草图阶段已经考虑所用材料的物理性能、结构要求和产品观点。因此总设计师从设计开始就要保证各设计工程师和生产制订者的专业权限。

要点:设计决定白车身造型。目前,从车身开发开始就要考虑所有期望的各种变型方案。豪华轿车、两门跑车车身结构系列就是这方面很好的例子:如果规划的两门跑车没有B柱,则豪华轿车在规划时就必须考虑在确定柱和横梁的尺寸时后续轿车的变化情况。安装车内部件要尽量可变。可见的连接和接合处,如侧壁面间、车门间和后盖板之间,必须非常精确,以满足汽车视角质量的高要求。

(2)空气动力学和空气声学 按1∶5制作的第一批塑像用代用粘土汽车模型(Plastilin Modell)在风洞中预先进行车身的气动优化试验。以下的开发流程必须反复考虑设计和组装的各种变化。接着用1∶1的塑料模型在风洞中进行车身造型和优化试验。特别是前、后保险杠、车外后视镜、A柱、车顶镶条、车门槛蒙皮、车身底板要仔细进行风洞试验。

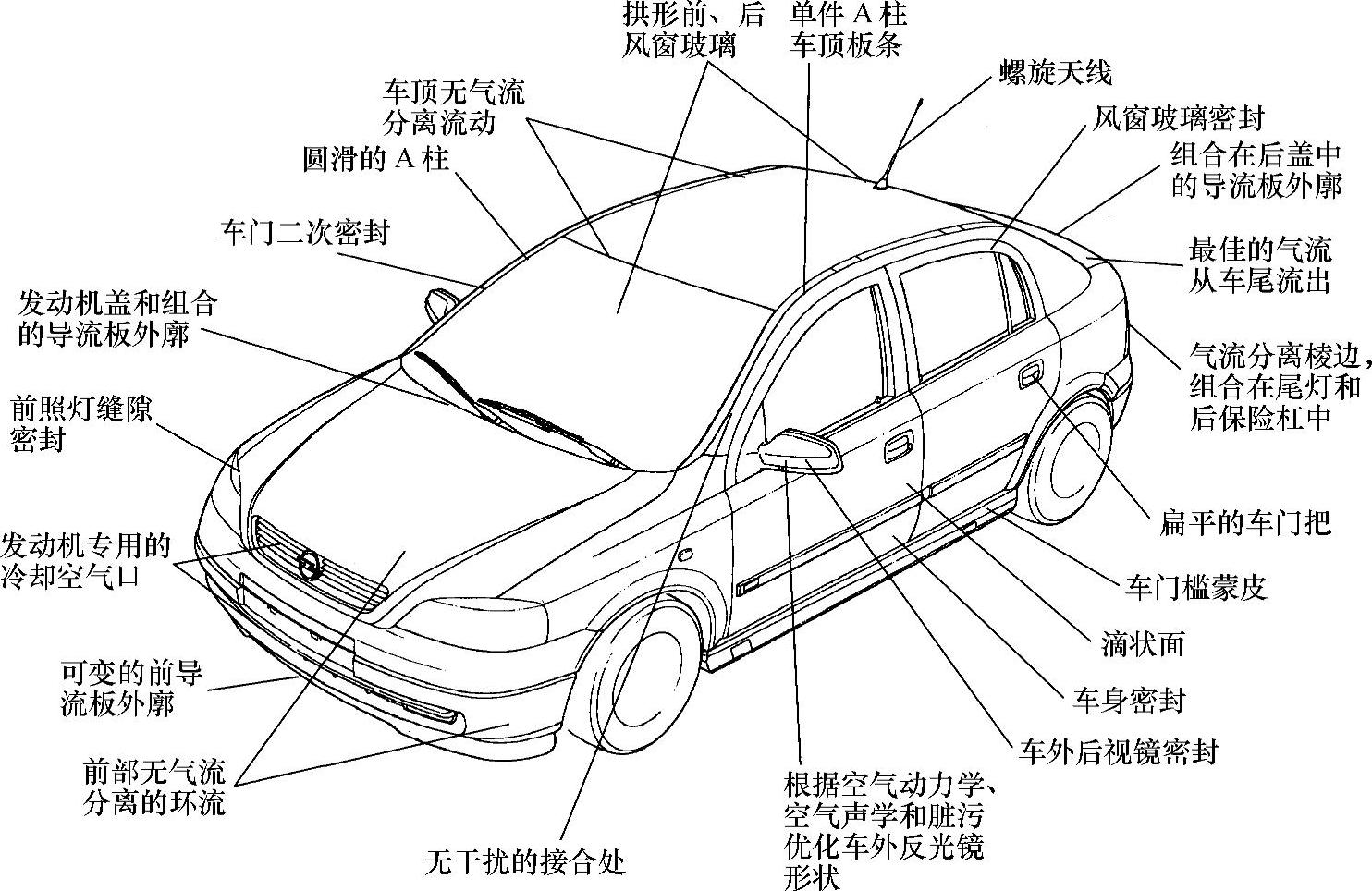

空气动力学优化包括一系列单项措施,如图6.1-1所示(见3.2节)。在普通的基本车形基础上突出以下的各项结构措施,达到尽可能小的空气阻力系数。

图6.1-1 车身外表气动力学优化措施

气体绕汽车前部范围的流动尽量不分离。汽车在前部范围要圆滑过渡。在考虑到视野情况,风窗玻璃尽量倾斜。与此相关的是A柱倒圆。气流最好通过拱形车顶引导,拱形应保持不变。在汽车尾部需要一定的空气动力学气流分离。汽车尾部收敛[“船拖尾(Boat-Tail-ing)”]有助于使“死水区(静水区)”尽量小,以阻止车尾脏污的危险。在阶背式高档轿车上通过向下延伸的车顶就可形成车尾收敛。通过合理的倾斜车尾可减小阶背式汽车由于空气涡流产生的空气阻力。

汽车底部的造型对汽车空气阻力和对较小的升力有明显的影响。目标是汽车底部尽可能光滑。当然这是理想的,实际上只能是折中方案,因为要保证如制动器和催化转化器的冷却。汽车总的空气阻力的大部分空气阻力是车轮(空气阻力系数达CW=0.06)。通过结构措施较多的降低车轮空气阻力的试验,如采用与汽车外表平齐的后轮,至今尚未取得预期的成功。

其他的开发内容是降低由于空气绕车身流动产生的风噪声和减少在雨天行驶时侧窗玻璃和后风窗玻璃的脏污。锐边和车门接合处要特别留意,因为这些地方随着车速增加,风噪声递增(见3.2节和3.4节)。

3.组装件

确定车身形状和重要尺寸也就是定义要安装的汽车所有系统和部件的结构空间,这与车身的设计、气动试验同时进行。组装件就是它们间相互协调的结果(见4.2节)。

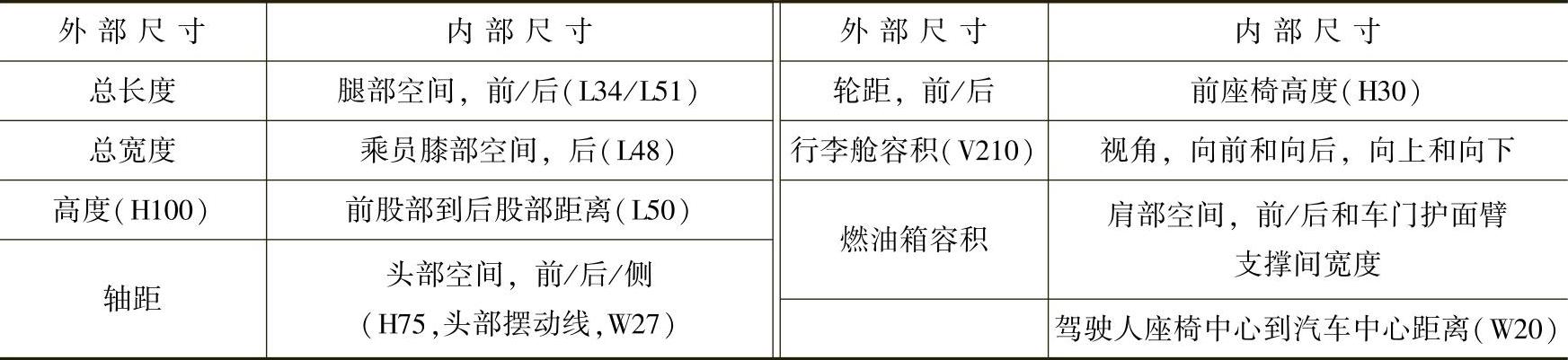

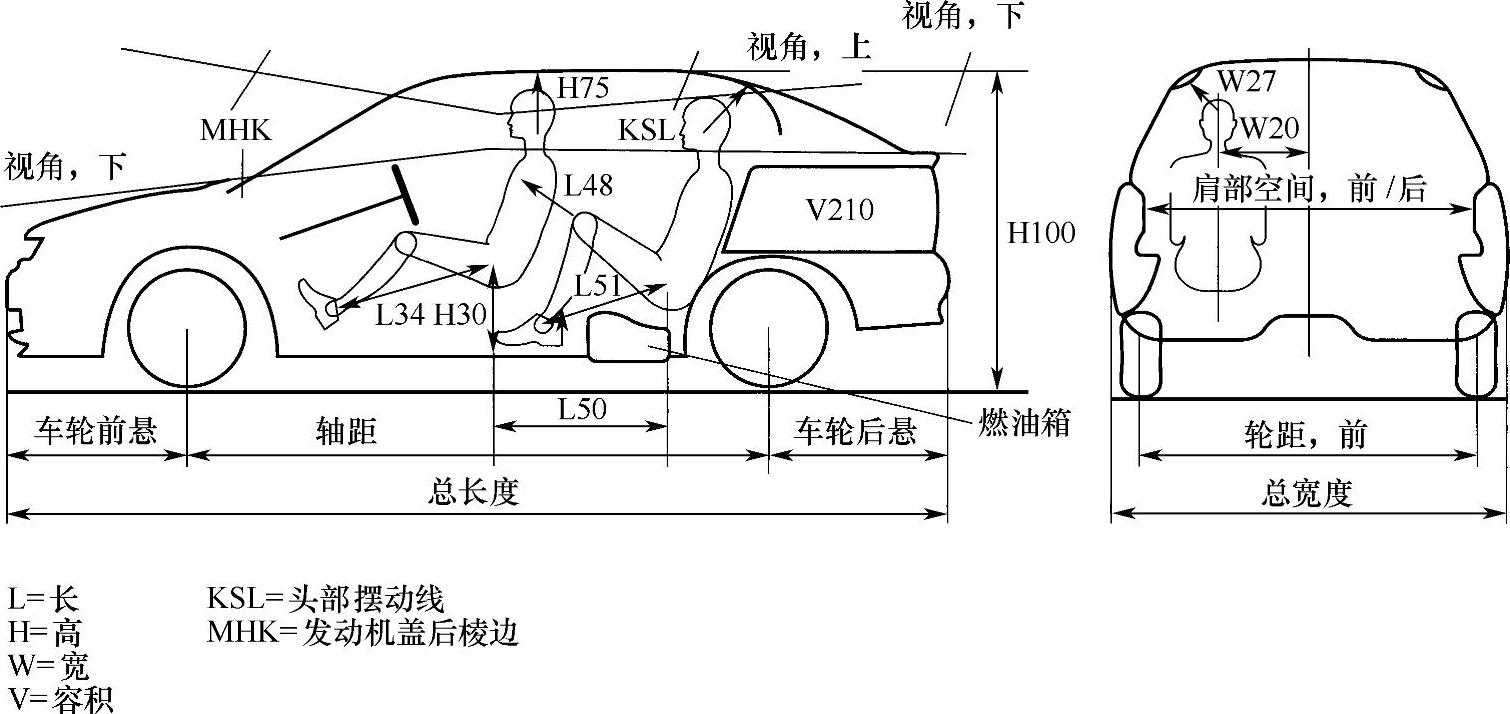

在汽车开发前通常已确定了作为设定值的重要的汽车尺寸和组装件关键尺寸,如表6.1-2和图6.1-2所示。这些尺寸不但是汽车的总长度、总宽度等,而且还有一系列有特征的汽车内部的各坐标,它们勾勒出车身尺寸:发动机盖过渡到前风窗玻璃以及过渡到散热器罩、坡度角、离地间隙、保险杠位置和轮廓、驾驶人臀部和后排乘员臀部间的位置、转向盘到驾驶人的距离、行李舱空间。

表6.1-2 组装件关键尺寸

图6.1-2 重要的汽车尺寸

汽车组装件尺寸决定乘员的空间感觉。下列属性对乘员的空间感受有好的影响:

1)高的车顶。

2)发动机盖过渡到前风窗玻璃距离大。

3)长的轴距。

4)宽的轮距。

当然,上面几点只是点到为止。还应该有如设计、空气动力学和与确定的汽车等级有关的主要尺寸。

驾驶人座椅位置是汽车车身内部空间的设计基础。首先要确定座椅的纵向和高度方向的调整范围,纵向调整要保证驾驶人有足够的空间:驾驶人可方便地接近转向盘和踏板,并不能限制后座乘员的空间。座椅高度调整时要考虑到仪表板的视野,考虑头部空间H75、到踏板的可接近性、上下车以及各个视角。

接着还要定义座椅调整基准点和臀部点(H点)。驾驶人按95%男性特性尺寸调整座椅(5%的驾驶人按更大的尺寸调整)。它们的座椅位置按座椅高度和脚跟点确定。脚掌必须贴着加速踏板(见6.4.1小节)。

H点可由计算或测量确定。由驾驶人的特征尺寸可得到车身内部尺寸,如腿部空间、头部空间。后排乘员的膝盖和腿部自由空间由驾驶人的H点和后排乘员的H点之间的距离确定。

通过车身组装件将发动机总成、变速器总成连同其他辅助装置布置在发动机盖下面。主要的设计准则是这些总成、装置在安装和工作时不受阻挡、有自由的变形范围,以达到良好的保险等级(AZT型损伤)和从发动机盖到“硬的部件”间有足够的空间,以保护行人安全。

4.车身

车身承担下列任务:

1)吸收所有的力和力矩。

2)组成车内空间。

3)外部能量转换区。

4)安装所有的动力、驱动装置和轴系模块。

下面用实际例子说明白车身结构。这是1998年5月批量生产的紧凑型汽车的车身[2]。各个汽车生产厂家由于他们的哲学理念、汽车等级和不同代车型的不同而使汽车各不相同,但有很多共性。以下就白车身的各个部分分别说明如下。

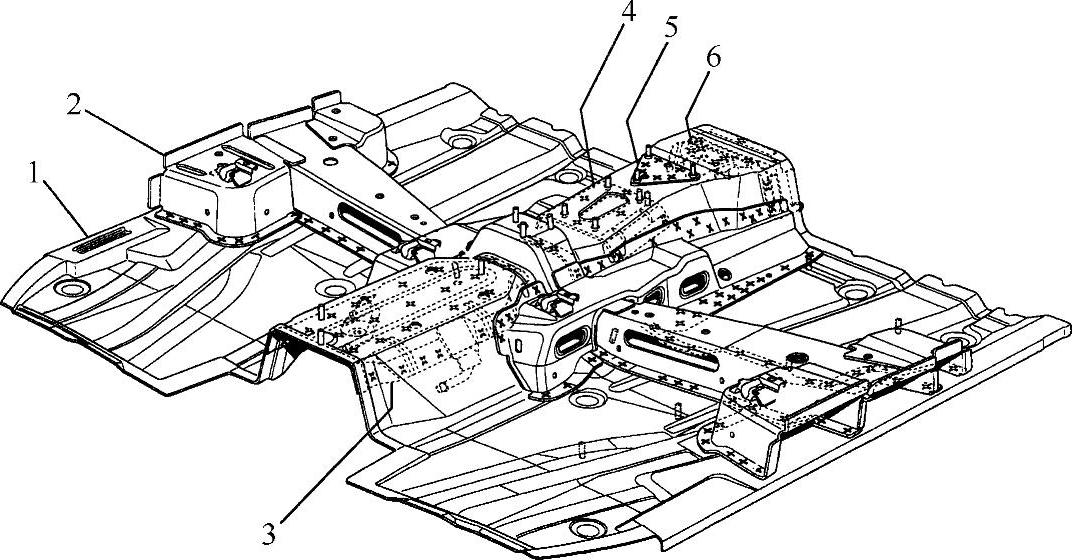

(1)车身底板 车身纵梁和横梁是车身底板的基础。纵梁和横梁被车身前底板和后底板分开,如图6.1-3及图6.1-4所示。

图6.1-3 车身前底板实例

1—底板,前 2—横梁 3—加固的前隧道 4—安全气囊电控单元支架 5—为固定驻车制动器操纵杆的加固件 6—固定排气系用的吊桥

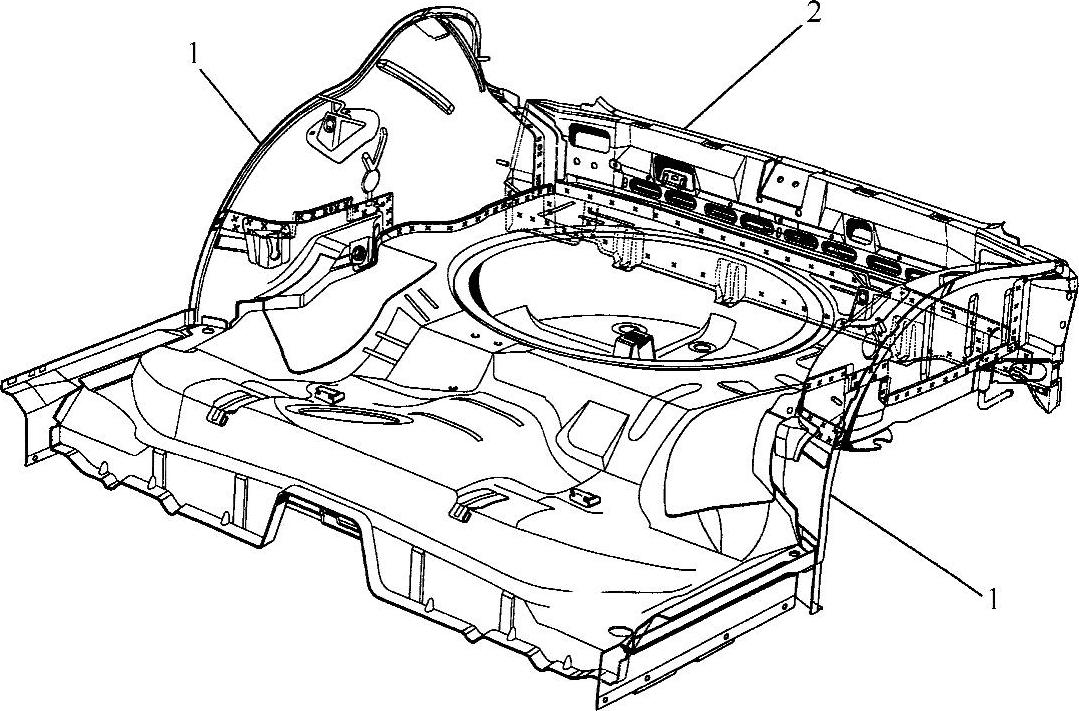

图6.1-4 车身后底板

1—车轮罩(挡泥板),内 2—后壁,下

两个前纵梁(它们由前框架和前框架延长部分组成)的前端面装上封闭板。利用螺钉将保险杠拧在封闭板上。在纵梁右侧焊上一块带螺纹孔的加强板,拖车挂钩就拧在螺纹孔中。底盘支架焊接在车身纵梁下部。发动机支架安装在梁上。

前框架不只是支撑发动机和前桥,并在汽车前碰撞时作为吸收撞击能量的部件起着重要作用,为此,必须有针对性地在最大载荷的一些部位加强前框架刚度。在所举的实例中,延长部分终止于座椅横梁与车身底板的连接处。在其他的一些车身底板方案中,前框架的延长部分一直扩展到脚踏板处。框架延长部分首先是防止汽车行驶和碰撞时车身底板弯曲。座椅横梁和安装在车身底板上的座椅支架保证前座椅的刚性固定。安全带的锁固定在前框架上部的座椅支架上。在前部碰撞时,很大的撞击力经人体、安全带传到安全带锁上,并传到纵梁上。

车身后底板骨架由两个后框架纵梁和车身后底板、后桥和后壁的三个横梁组成(图6.1-4)。为更好地传递力,将后框架纵梁直接与车门槛相连。在后碰撞时,这种连接能减小危害程度并提高整个车身的刚度。在后框架纵梁上还固定后桥支架。后框架中心有后桥悬架的支架。车身后底板的左后固定拖车挂钩,右后为排气系统尾管支架。后框架与前框架不同,它使用特制的车身板材,不需要再在后部范围加强。

车身后底板上的横梁保证汽车行驶时在后排座椅周围的车身底板不过分弯曲,在尾部发生碰撞时阻止底板变形。在横梁上还有前燃油箱夹紧箍的固定点。

后桥横梁对减小尾部碰撞造成的危害程度和增强车身底板扭转刚度起着很好的作用。在尾部碰撞时,它可以稳定后框架和阻止不可控的纵向弯曲。作为弯梁,后桥横梁可阻止后框架的严重扭曲。为更好地利用后桥横梁的这种性能,需要与后框架牢固地组合在一起。为此,不但需要将横梁在整个断面高度上与后框架侧向相连,而且还要用一个附加的夹板与后框架下部焊接。结合宽度应这样选择,横梁的两个侧面要精确地支撑在后框架由于交通事故而折断或扭转的那个部位。后桥横梁是重要的固定件。固定在它上面的有后燃油箱夹紧箍的螺钉紧固件、长排后座椅和后中部安全带。

后壁横梁应阻止车身底板在备用轮胎凹坑范围的弯曲。车身后底板的肋应与底板连接。该例中的备用轮胎凹坑直接焊在车身底板上。常见的备用轮胎凹坑形状直接由车身底板形成。

车轮罩内部焊在后框架的垂直凸缘上。延长车轮罩可以加强后壁,提高整个车身的扭转刚度和尾部开口处的局部刚度。此外,针对尾部碰撞还加一个车身的承重横梁。

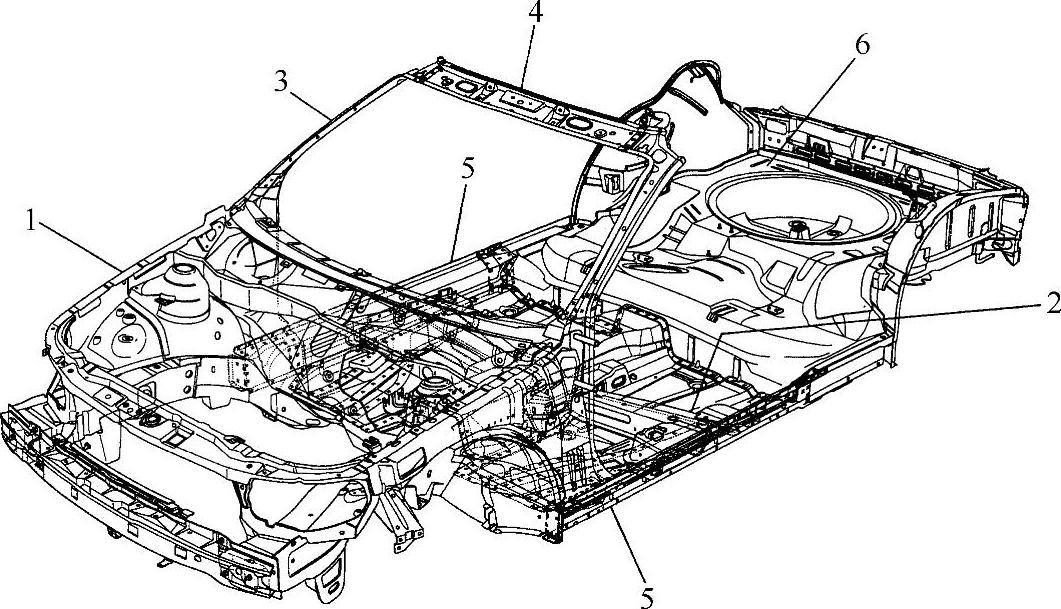

(2)车身前部件 首先将车身前部件固定在车身底板上(图6.1-5)。上面的前部件(即发动机盖)有锁和闭锁装置。为调整发动机盖缝隙和固定散热器,在它们上面有缓冲器。前侧向部件上有前照灯,它与车轮罩连接。车轮罩也称车轮装入件,它可以是单件或双件。减振支柱套管定位在车轮装入件上。由于套管的形状像罩,所以称为“减振支柱罩”,它承受所有的作用力。为保证减振支柱罩的足够刚度,车轮装入件要通过尽可能直的、起拉杆作用的元件与前框架连接。

图6.1-5 白车身实例,无侧面部件、无车顶

1—车身前部件 2—车身前底板 3—A柱,内 4—车顶前框架 5—车身,侧前 6—车身后底板

在车轮装入件上部是一个拉杆。在发生前碰撞时,在拉杆通过自身的、受控的变形吸收冲击能量前可以有目标地将力传给A柱和车门框。车轮装入件后部与车身侧向部件(前壁)相连。前壁与车轮装入件垂直,并与封闭板、车身前底板延长部分一起将发动机室与乘员室分隔开。前壁和封闭板一方面可防止噪声和脏污物进入乘员室,另一方面在发生碰撞时阻止脏污物侵入发动机室。在发生前碰撞后进入前壁面的脏污物是衡量车身结构质量好坏的一个尺度,并常常据此比较车身。在前壁上部还有一个加强罩,它与A柱内部和车顶前框架组成前风窗玻璃框架。

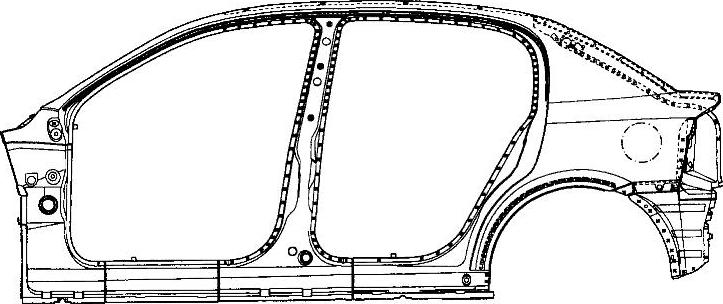

图6.1-6 装配式侧壁

(3)装配式侧壁 装配式侧壁主要由内、外部件组成,如图6.1-6所示。

在车门框周围,侧壁外层与A柱内部组成A柱断面。在很多汽车上A柱断面(图6.1-6a)还有一个加强件。在敞篷轿车上部还采用高强度管断面。风窗玻璃固定在A柱内凸缘上。外凸缘承担车门密封。B柱断面(图6.1-6b)两侧有车门密封条。在B柱上还安装后车门铰链,在实例中是焊接铰链,在许多汽车上则为螺钉连接,这是各汽车生产厂家的专门选择。在与车门铰链连接的周围采用局部加强件。在该实例的汽车上,从外部焊接加强件。而在其他许多汽车上采用内、外侧壁部件间的偏移安置加强件。该加强件可减小在汽车行驶时对声学有重大影响的车门框对角线变形。此外,B柱的加强件对防汽车侧面碰撞非常重要,因为加强件可减少异物侵入车内空间。在侧壁车尾周围还布置一个加强件。在尾灯开口周围也有一个加固件,像车轮罩的加长件一样,这一措施可提高尾部的扭转刚度和尾灯对角线的刚度。

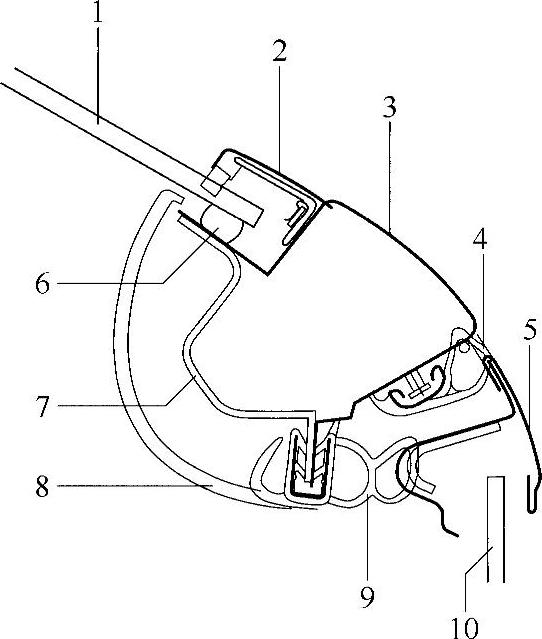

图6.1-6a A柱断面(https://www.xing528.com)

1—前风窗玻璃 2—前风窗玻璃镶边 3—A柱,外部 4—二次密封 5—玻璃窗框,前车门 6—风窗玻璃胶 7—A柱,内部 8—A柱罩 9—车门密封 10—前车门侧向窗玻璃

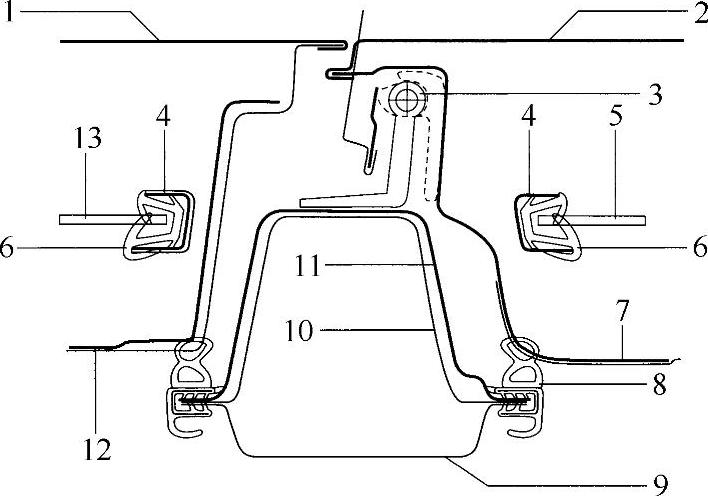

图6.1-6b B柱断面

1—前车门外皮 2—后车门外皮 3—后车门铰链 4—导轨 5—后车门侧向窗玻璃 6—侧向窗玻璃密封 7—后车门骨架 8—车门密封 9—侧壁,内部 10—侧壁,外部 11—B柱加强件 12—前车门骨架 13—前车门侧向窗玻璃

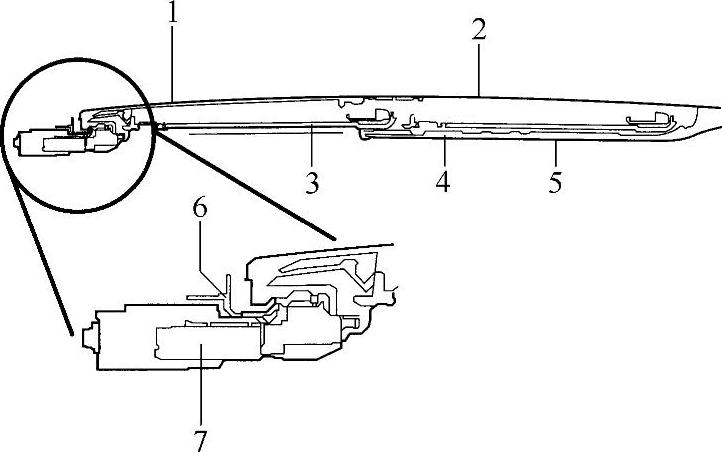

图6.1-6c 滑动升降式车顶

1—玻璃顶盖 2—车顶 3—遮阳板 4—框架底板 5—车顶天花板 6—支架 7—电动机

(4)车顶(天窗)在所示的白车身生产流程中的最后一个部件是车顶。它由车顶外表层和车顶后框架组成。通过粘贴的车顶弓梁可以稳定车顶外表层。车顶弓梁对车身的总扭转刚度没有影响,而车顶后框架则对车身总扭转刚度有决定性的影响。车顶可选择滑动式或滑动升降式车顶。滑动升降式车顶(图6.1-6c)是目前用得最多的。简单的滑动式车顶已没有多大市场。由附件操纵的三角式车顶只是作为后配装的选择。为限制滑动升降式车顶式样的数量,在设计阶段就要注意,滑动升降式车顶与所有汽车的接触面要统一定义。在这一前提下,滑动升降式车顶有一个设计规定。要解决的综合性任务是:要在所提供的最大结构高度为6mm范围内组合滑动升降式车顶的所有机件、机构和电驱动总成。最大结构高度是由两个相反的约束条件规定的:一是按空气动力学原理要求的低的汽车总高度;另一个是满足乘员的空间需要。事实是“95%男性”身高已达到1.89m,座椅不能任意降低,且出于舒适性考虑还要有足够的弹性空间。另一个要考虑的是滑动升降式车顶的排水。由顶处引导的雨水通过敷设在车顶的软管、经A柱导入车轮处水槽。注意雨水不要经过侧壁堵住A柱。

(5)安装件 所有属于白车身的、不与白车身焊接的零部件称为安装件,即车门、行李舱盖、汽车挡泥板、保险杠。开发安装件有两个特征趋势:

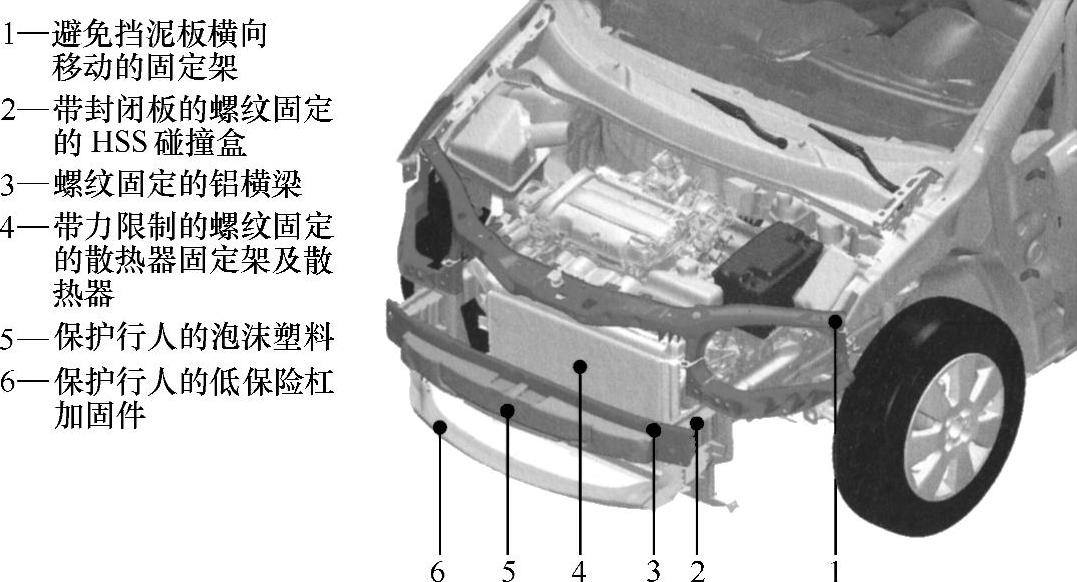

1)模块化。通过向外部企业分配开发任务和产品可以为汽车生产厂家输送带提供作为整套模块的安装件,前模块就是这方面的例子。它包括前保险杠、前照灯和散热器。车门模块有车门外皮、风窗玻璃、车门蒙皮、车门操纵机构和闭锁电子装置、风窗玻璃操纵机构、车外反光镜和扬声器。

2)使用轻结构材料。密度比钢小的新型车身材料(6.2节)已经使用在数量众多的部件上,首先在安装件上开始。绝大多数的保险杠、不断增多的挡泥板采用塑料。发动机盖和行李舱盖不断采用铝。对特别节省燃料的汽车(如3L汽车)也采用大面积的镁质发动机盖和行李舱盖。

(6)连接技术 选择最好的连接方法是车身质量的关键。因为连接技术影响车身的扭转刚度和耐蚀性[3]。对这里关注的全钢车身的连接方法是隔一定距离点焊。根据车型不同,车身有3000~5000个焊点。目前,这些焊点都是工业机器人自动焊接或用多点焊接设备焊接。利用现代CAE工具确定焊点位置(见10.2节)是车身开发的组成部分。

在保护气体焊接法中,车身主要采用金属活性气体法(MAG-Metall Aktivgas Verfahren)。对高要求连接的零部件,如支撑车桥的螺纹板和限制点焊接近的一些部件也采用保护气体焊接法。

电弧螺柱焊连接可承受载荷。在白车身上平均要焊接150个螺柱,大都在车身底板上。

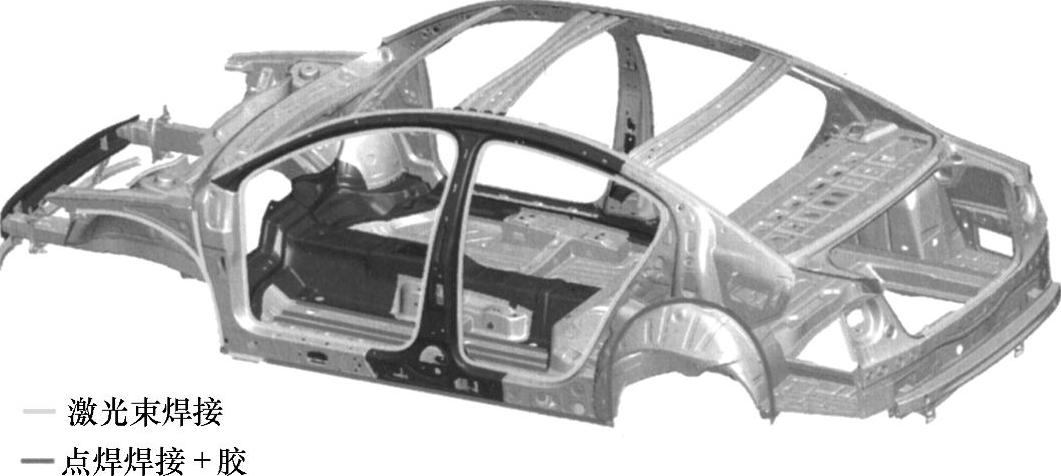

在最近几年激光束焊接得到了大批量的应用[4]。除了高的焊接速度外,表面焊接质量好。图6.1-6d是新帕萨特轿车上的激光束焊接和点焊焊接+胶的分布情况。在涂装前,只需花很少时间去掉表面的激光束焊缝。为能无损伤地分解和装配总成中的有故障的零部件,需要采用螺纹连接。图6.1-6e是用螺纹连接的保险杠系统和车身前模块,这是一种低成本修理用的螺纹连接件,是当前汽车生产厂家都采用的一种连接方法。在未来,机械连接方法,如咬合连接、无铆钉冲铆和这些技术与胶的组合将得到发展[5]。未来,将不断扩大胶合的应用,因为它是钢、铝和塑料等不同材料结合的理想方法。

图6.1-6d 新帕萨特轿车上的激光束焊接和点焊焊接[4]

图6.1-6e 低成本修理用的螺纹连接件

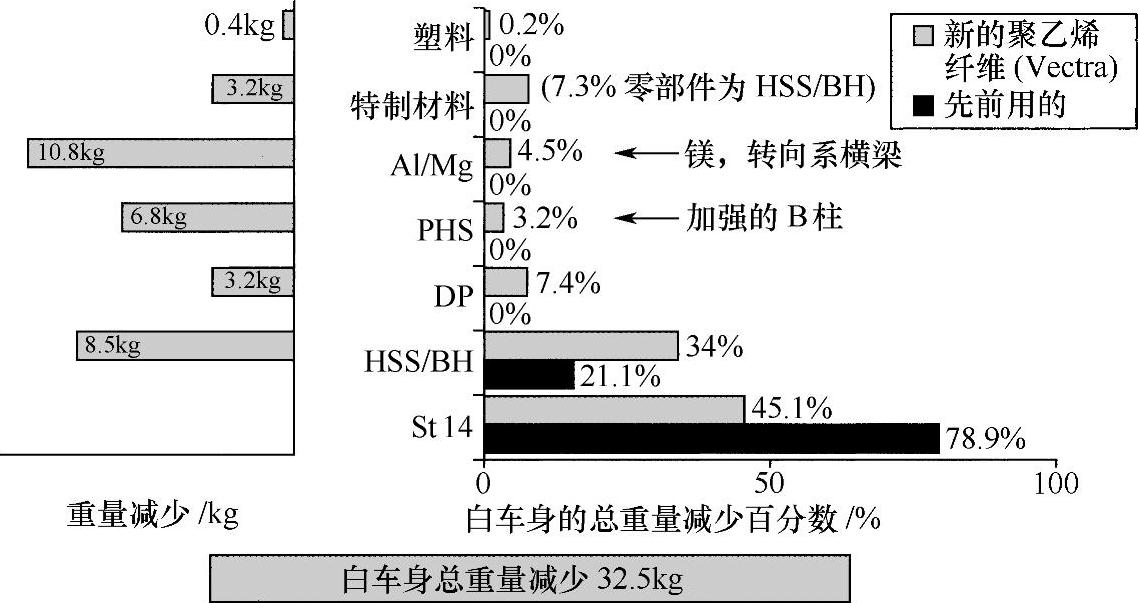

图6.1-6f 白车身采用优质钢与轻结构代用材料的发展趋势

图6.1-6g 加强的B柱

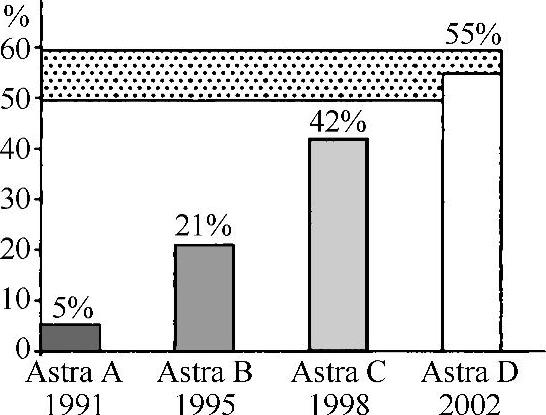

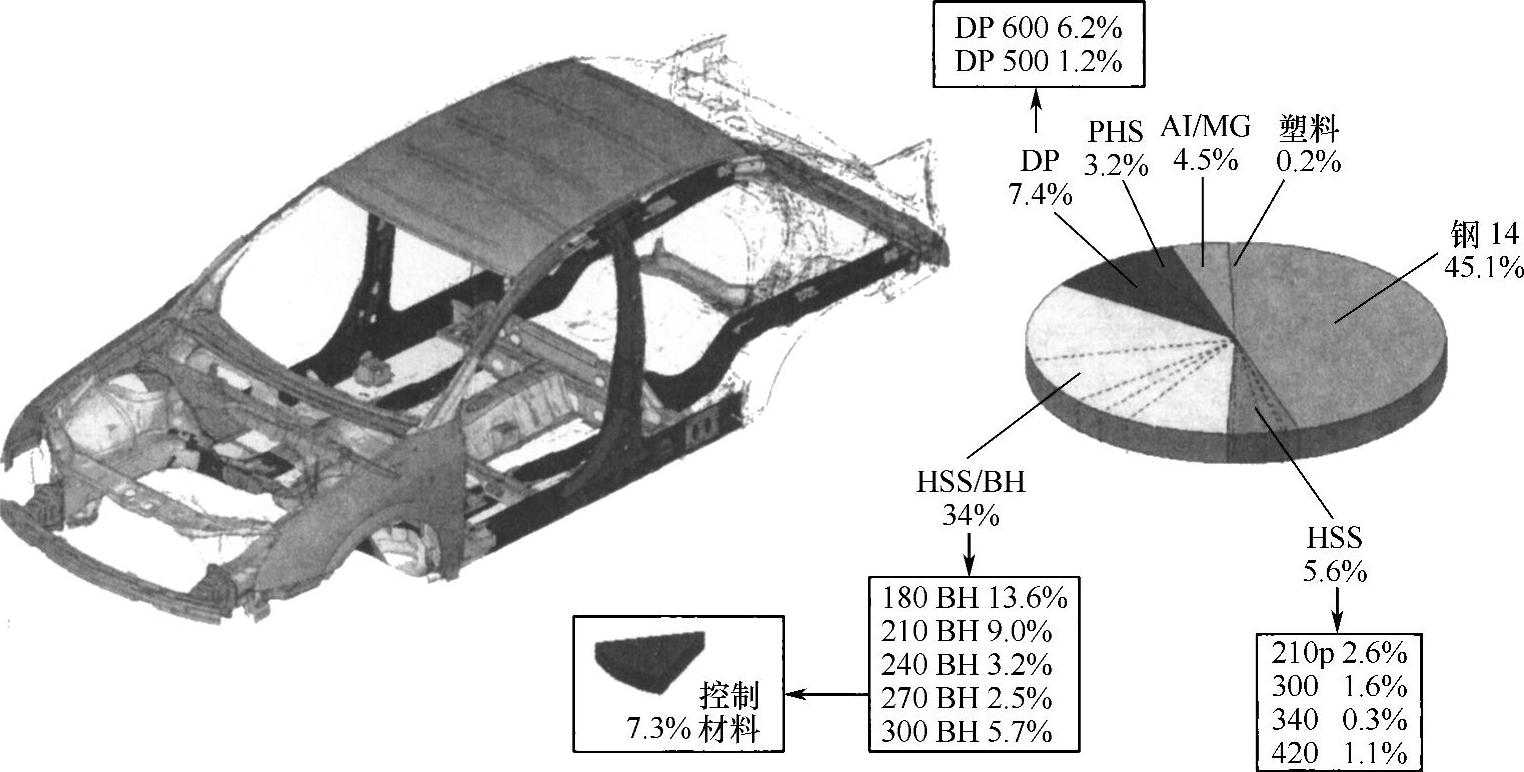

(7)材料选择和轻型结构 不断对安全性和舒适性的高要求反映在白车身重量的一再增加上。这种趋势与汽车工业的智能型、轻结构方案是对立的。在20世纪80年代,车身几乎都采用ST14钢。现代汽车车身(图6.1-6f)只有不到50%汽车车身采用它[8],而轻结构代用材料Astra D到2002年已达55%。

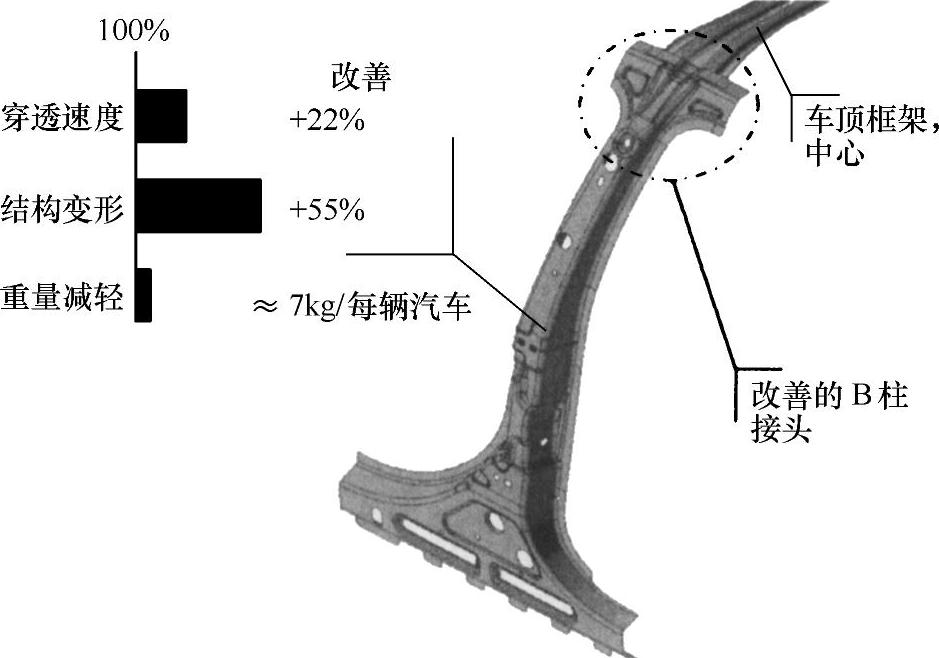

在短缺的较贵的现有燃料牵动下,白车身不断采用铝、镁和塑料,以减轻重量,节省燃料。在大批量生产中对低要求的结构件采用铝制造;对综合性和几何形状复杂的构件采用铝或镁压铸法。也有整体组件开始用铝铸造的例子,如宝马5系汽车的车身前部结构。还有整个车身由轻金属制造,如奥迪A8,但在未来仍然是个例外。而塑料可通过化学成分和添加玻璃纤维或碳纤维精确配制到部件需要的性能。这些塑料部件可呈现出很多综合性功能和替代各种钢部件。在未来,使用多功能塑料部件将增长。大部分的ST14钢还会被高屈服强度的钢替代。在如发生碰撞变形时高强度钢比ST14钢在板厚相同时吸收更多的能量。图6.1-6g是中档汽车加强的B柱。它由超高强度钢在热成型工艺中制成(加压硬化钢PHS-Press Hardend Steel)。屈服强度可达1200MPa。

PHS钢与常规的、约重7kg的ST14钢加强的B柱相比,在侧向碰撞时穿透速度减小超过20%,结构变形减小甚至要超过50%。图6.1-6h是中档汽车车身上各种高强度钢种所占的质量分数[8]。

图6.1-7是采用上述各种高强度钢种(轻结构)后白车身总重量的减少。这是大批量生产汽车减轻重量的一种低成本方案。这种不同材料的混合结构车身已在日产汽车和小型批量生产汽车上取得长足的进步。部分甚至整个车身几乎由轻金属和塑料制成(见6.1.2小节和6.2节)。

图6.1-6h 中档汽车车身上各种高强度钢种(轻结构)所占的质量分数

图6.1-7 采用轻结构后白车身总重量减少情况

(8)接合(缝合)和精压 不属于车身外皮的大板面采用接合和精压使它稳固。目前利用有限元分析可得到最佳的布置,增强刚度、提高频率(见10.3节)。在板面彼此直接叠在一起或互相插在一起的接合处附加精压,可保证在KTL池中车身的充分湿润并避免缝隙腐蚀(6.3.2小节)。

5.车身性能

(1)装配公差 许多汽车生产厂家的共同目标是可见的接缝尺寸应尽量小,且接缝的走向要平行。与开发车身一起的公差管理是高质量白车身的基石。

为保证车身制造的可重复性、再现性,在开发新车身时就画出了车身装配草图。草图不仅要为整个车身,而且要为各部件的生产设备确定所有的测量点、夹紧点和支撑点。在可能的部件公差中首先要确定接合(缝合)公差。特别要注意的是各夹紧点总是位于相同的位置,这样可确定具体的生产数据,以便于操作和保证加工质量。模具设计和质量控制装置由装配草图和生产图纸得到。

在一定的生产条件下,接合工件可保证车身的高质量要求。在这个工位利用工位夹紧架可以以相同的精度焊接带侧壁和车顶的底板组件。这个夹紧架是一个封闭的、不受外部影响的系统,并保证车身的各个部件总是按照装配草图的规定夹紧。

(2)车身刚度 开发车身的目标是制成一个结构匀称、刚性的车身。刚性车身是保证汽车低动态噪声和良好行驶性的基础。车身的刚度设计采用计算方法(见10.3节)。

扭转刚度就是汽车在碰撞时车身以一定的力矩绕轴扭转。汽车如在不平的路面行驶时产生附加的力矩使车身与它的安装件之间出现相对运动与变形。这些变形导致不希望有的振动和噪声。为此,人们致力于尽可能提高车身的扭转刚度(见3.4节)。

提高车身扭转刚度的措施有:

1)最佳的断面过渡和断面接头(结构接头)。

2)改变横梁和纵梁断面结构。

3)避免铰接和断面收缩。

4)各方面采取加强措施。

5)最佳地布置焊点。

6)使用特殊材料。

7)附加横梁。

现代车身可达到的扭转刚度为:

1)高档轿车(豪华轿车):12~24kN·m/(°)(或更高)。

2)倾斜车尾的汽车:10~14kN·m/(°)(或更高)。

3)客货两用车:10~15kN·m/(°)(或更高)。

4)厢式车:10~12kN·m/(°)(或更高)。

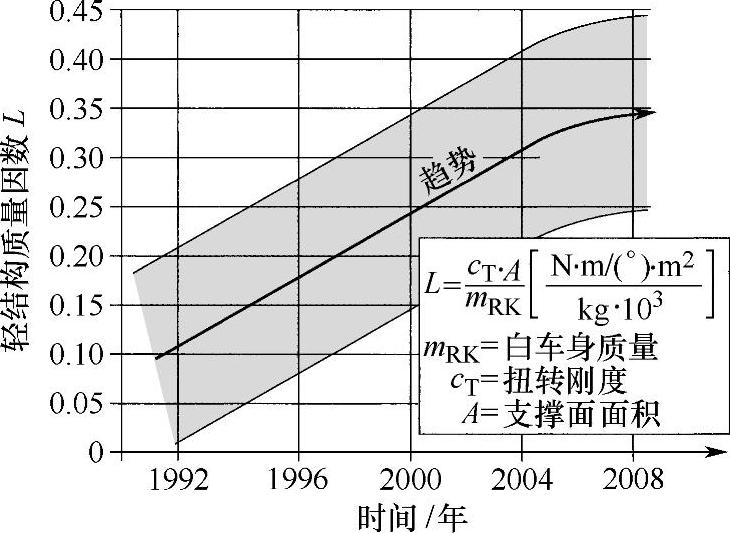

图6.1-8 白车身的轻结构质量

当然,不应单独注意车身总刚度,设计师应优化每个部件的局部刚度。扭转刚度cT的绝对值同样只是一个相对的预测值,它必须与汽车质量m、支撑面积A联系起来,因为轻结构和刚度之间存在目标冲突。轻结构质量的典型值(图6.1-8)可用下式定义:

未来车身的开发,特别是对防碰撞的更高要求(如Euro NCAP),需考虑采用附加的、强化的安全措施,如增加车身刚度[2]。但由此引起的车身重量增加部分地抵消了轻结构车身开发带来的重量减小的优点。

弯曲刚度表明,为减小前、后桥之间的车身变形,如1mm,需施加多大的力(kN)。在汽车行驶时,特别是在波形路面行驶时出现使车身弯曲的载荷。如果纵梁、前后框架和车门槛的断面高度高,或者加强,则可提高弯曲刚度。

对如车桥、减振器和悬架等的底盘部件的螺纹连接点,在车身上需要有刚性铰接点,即刚性耦合点。在调整底盘时尽可能远离车身的柔韧性范围就可达到刚性耦合的要求。为提高车身刚度,车身要与刚性框架部件连接,有时还要局部加强。

整个汽车的扭转频率应为23Hz、24Hz(见3.4节)。为达到此值,对于一阶对称的弯曲谐振,白车身的扭转频率目标值应在35~45Hz之间,对一阶不对称的弯曲谐振,白车身的扭转频率目标值为30~40Hz。重要的是要确定整个车身的刚度,使振动的振幅最小。

(3)碰撞性能 车身开发的重要目标是在各种碰撞时具有最佳的防碰撞性能。首先要保持乘员室的完整。要绝对避免部件、装置和附件侵入车身。为限制碰撞引起乘员的加速运动,首先应在车身前部构件和在纵梁上减小冲击能量。在4中列出了有关车身结构的各项措施,进一步的细节,包括行人保护见6.5节。

6.前景

未来的车身,首先是进一步减轻重量,以节省燃料。根据参考文献[6],车身重量可减少100kg时,其他的部件、装置、制动器和变速器可相应减少(二次重量减少)高达16kg的重量。

全钢车身由于它的考验过的工艺性能和较低的材料成本,仍将保持较高的市场份额。在优质钢车身的市场份额明显减少的同时增加了高强度钢种和淬硬钢(Bake-hardening Stählen)车身在市场中的份额,因为淬硬钢由于附加的热处理工艺而提高了强度。

参考文献

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。