1.全轮驱动的应用

全轮驱动汽车在是汽车制造业中传统的车型。当今,在驱动技术领域仍处于重要地位。从技术角度,全轮驱动汽车主要分两大类:

1)轻型运动和多功能汽车(SUV)以及越野汽车。这些汽车由于牵引力原因需要全轮驱动。

2)运动型汽车和高档乘用车。这些汽车除了好的牵引性外,要有好的行驶动力学性能,这首先要采用全轮驱动。

单纯的越野汽车,在经常是越野行驶时好的牵引性能意味着最好地利用各个车轮上的摩擦系数。为此,在需要时要将两个车桥刚性耦合。

全轮驱动的大功率乘用车和运动型汽车可以不受路面状况的影响而保证最好的加速性。此外,传动系中有针对性的转矩分配可以有效地调整行驶性能。

从行驶动力学、磨损和舒适性原因,不考虑采用车桥刚性耦合。中央差速器或相应的离合器总成可以达到前、后桥的转速平衡。为充分利用所有车轮上给定的摩擦系数,附加的中央差速器闭锁证明是很好的方法。当然还要注意,制动时完全独立的车轮是最好的解决方案。前、后桥的每一次耦合都会或多或少地影响制动稳定性,并需要相应的附加措施。这措施也适用于与行驶动力学控制系统(电子稳定性程序ESP)的优良的兼容性。

2.全轮驱动特性线

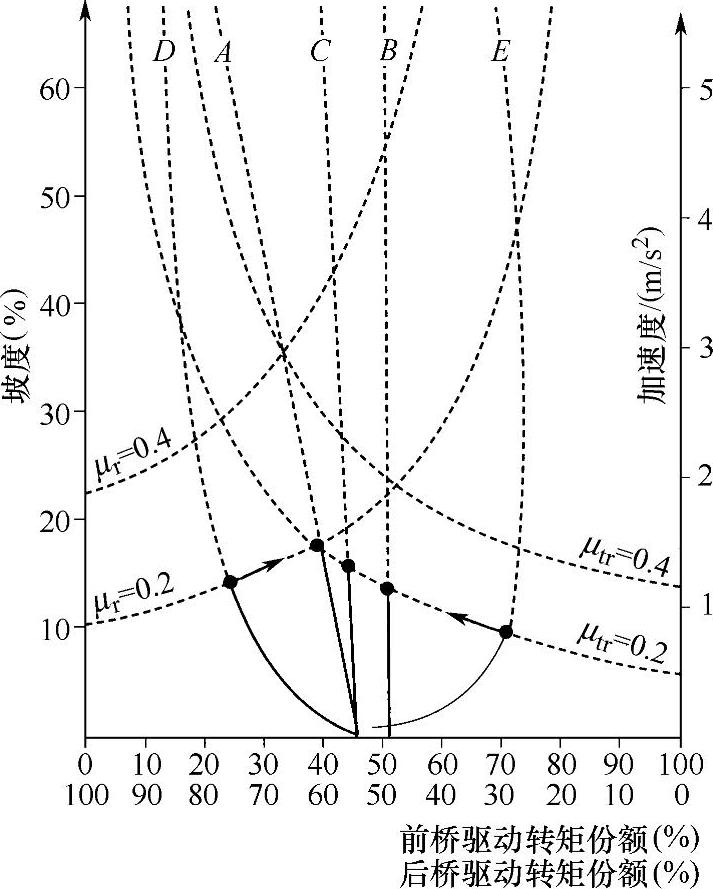

为评价各种全轮驱动系统,就要利用全轮驱动牵引力图。图5.5-1中纵坐标是前、后桥驱动转矩分配(也即汽车前、后桥动态重量分配),它可对汽车行驶性能(过度转向和不足转向)得出基本结论。图中纵坐标是坡度和加速度。

刚性驱动桥耦合产生相同的车轮滑转和相同的摩擦系数利用。按摩擦系数定义:

式中,FV、FH和GV、GH分别为前、后车桥上的力和重量。在刚性全轮驱动时圆周力分配和驱动转矩分配与前、后车桥上的动态重量分配一样(直线A,所有的摩擦系数μΓ相交在直线上)。在直线A右边前桥驱动转矩份额大,这样会出现不足转向的行驶性能;在直线A左边是过度转向的行驶性能。

中央差速器分配前、后桥驱动转矩的份额总是一样的(直线B)。粘性传动(D、E)和差速器闭锁(C)根据车轮滑转控制,它与坡度或加速度有关。

在图上再加上牵引力随车速或车轮转速的变化就可得到牵引力特性场。采用电控离合器和电控差速器闭锁还可进一步扩大控制范围。

图5.5-1 牵引力图

在离合器接合时可以在单车桥驱动和刚性连接的前、后桥驱动边界之间控制。

要考虑牵引力特性场的极限值和只有关注所有的组合状态就可对汽车行驶性能得出结论。理想的全轮驱动系统在任何的载荷和工作状况可给驾驶人相同的行驶感觉。不管是按过度转向、不足转向或中性转向设计,主要取决于汽车生产厂家的哲学理念。

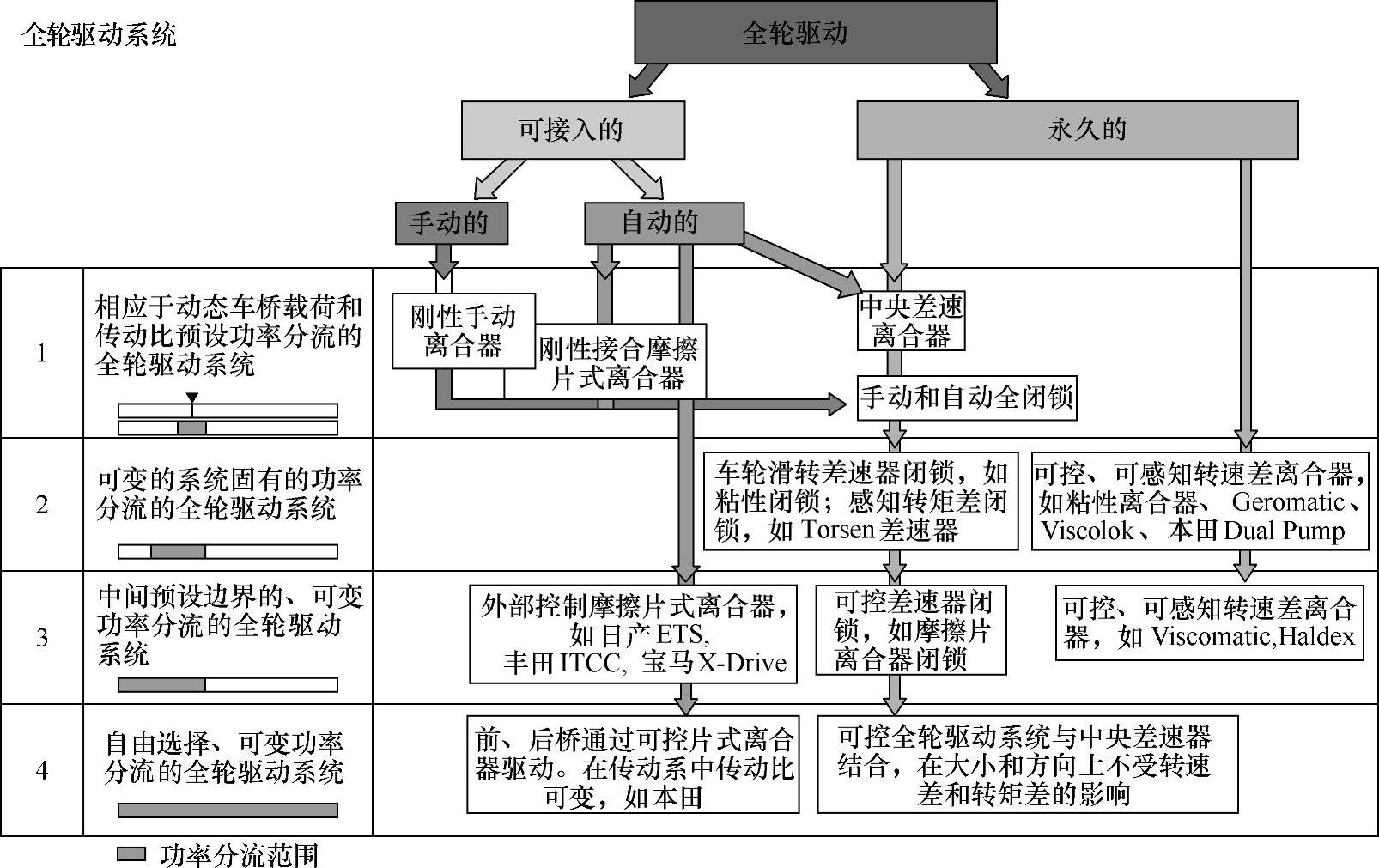

3.全轮驱动系统

按驱动系统的结构特点分类不能很快得到一目了然的图。按可能的功率分流的驱动系统分类就会很清楚看出它们的特点,其前提是均匀的路面状况和汽车直线行驶,速度和加速度/坡度是可变的。按这样的准则可得到全轮驱动系统的4个组别或四代。这些组别或代并不表明各个全轮驱动系统工作能力的价值(图5.5-2)。

图5.5-2 全轮驱动方案

按使用情况(牵引力或行驶动力学性能)、车型和组装件(Pakage)选择相应的全轮驱动系统。但不要忘记,除这些技术原因外,汽车目标成本对全轮驱动系统的选择有重大影响。

全轮驱动系统的第一组是可接入的全轮驱动和带差速器(带或不带机械闭锁)的永久性的全轮驱动。

全轮驱动系统的第二组是经常使用差速器分配驱动转矩,但它与全轮驱动系统固有的闭锁系统[如粘性闭锁或托森(Torsen)差速器]叠加。两车桥通过感知转速差的离合器直接驱动也属这一组。感知转速差的离合器替代中央差速器,并根据车轮滑转传递驱动转矩。除已知的粘性离合器外,还有摩擦片式离合器,它受到感知转速差的油泵油压的作用(如Geromatic、本田Dual pump、Viscolok和丰田的RBC系统)。

全轮驱动系统的第三组的特点是采用电控离合器和中央差速器闭锁。这组的代表是可控的粘性离合器(Viscomatic)和Haldex公司的摩擦片式离合器(大众4 motion)。这两个系统将全轮驱动的基本系统特性与外部的闭环控制叠加在一起。摩擦片式离合器和摩擦片式离合器闭锁是唯一的外部控制,这在以后的宝马X-Drive实例中介绍。

在全轮驱动系统第四组中使用新颖的、可自由选择的功率分流,也称为“转矩引导(torgue vectoring)”。有时也与车桥垂直的自由转矩组合(见下面)。

4.全轮驱动系统部件

下面只就已使用的全轮驱动系统部件作一介绍。

(1)中央差速器

图5.5-3 行星差速器和结构型式

a)a布置 b)b布置 c)c布置 a—内齿圈 p—行星齿轮 i—太阳齿轮 st—行星齿轮保持架

1)行星齿轮差速器。除常规的锥齿轮差速器外,行星齿轮变速器特别适用于中间差速器,因为通过有针对性地调整行星齿轮变速器部件几何尺寸(太阳齿轮、行星齿轮和内齿圈)和调整输入转矩、输出转矩模式,可在传动系中达到所需的功率分配。

图5.5-3a是常用的行星齿轮差速器布置。在由行星齿轮保持架驱动时,内齿轮驱动转矩MHohlrad与太阳齿轮驱动转矩Msonne之比等于它们的直径之比:

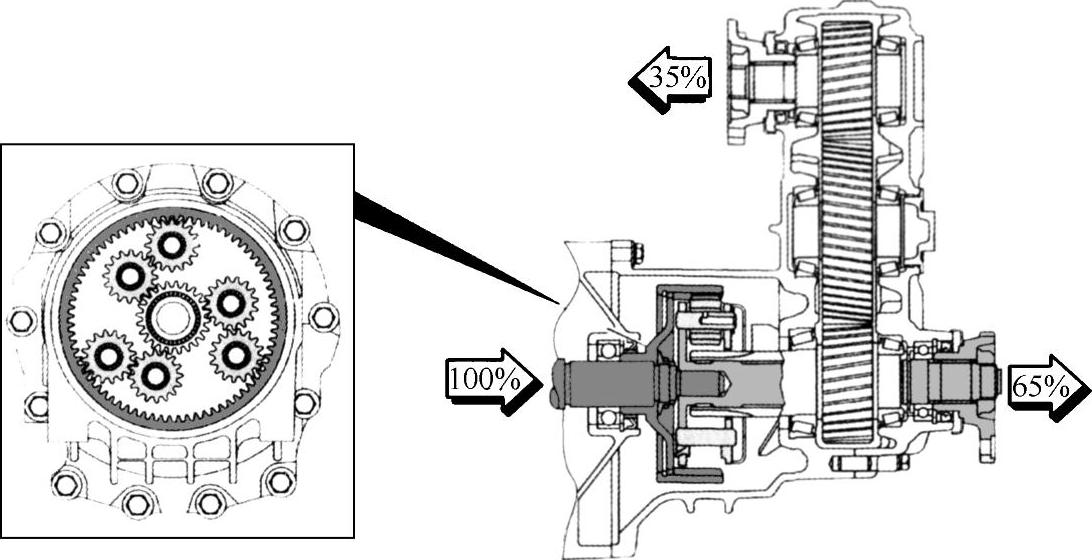

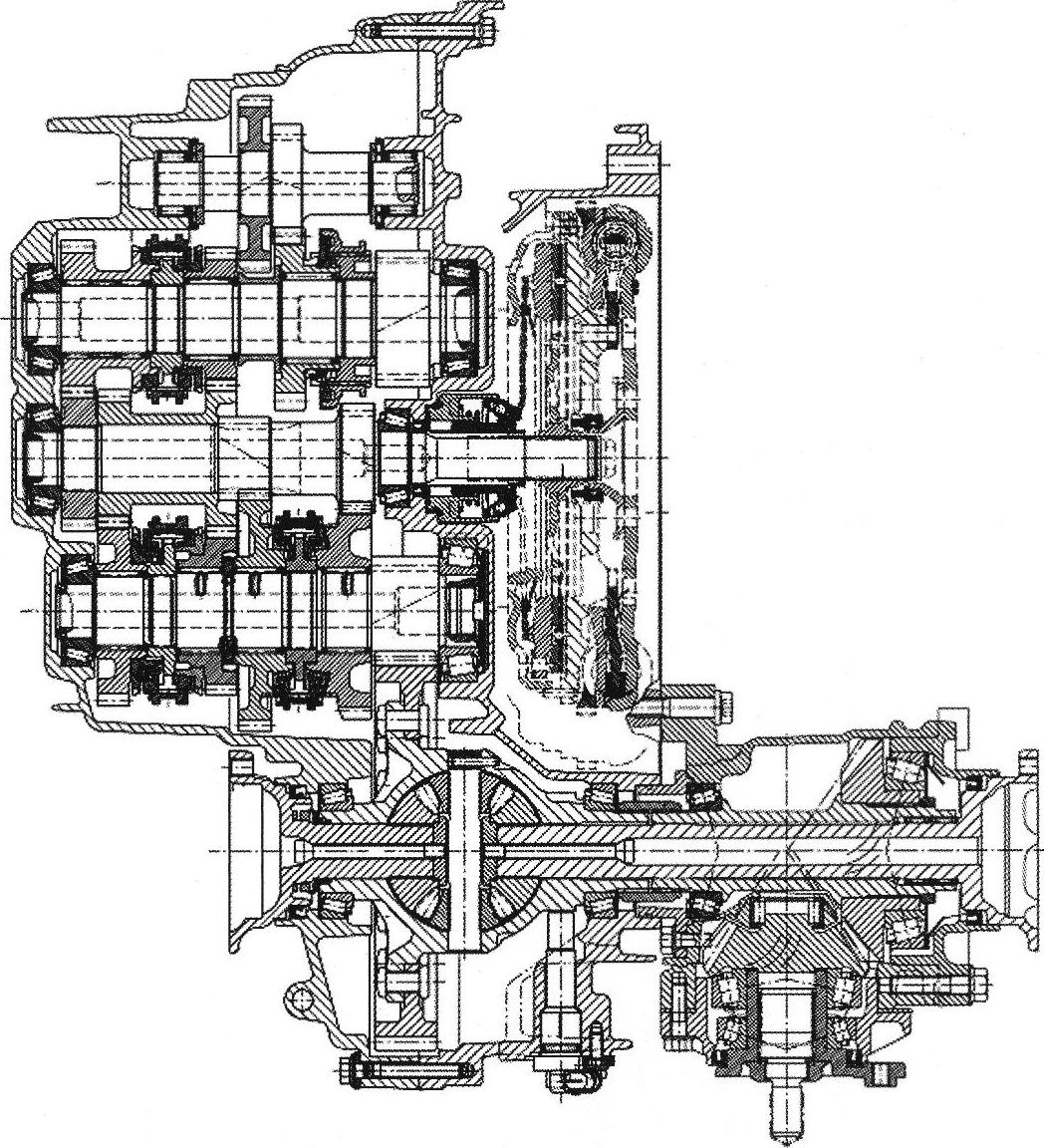

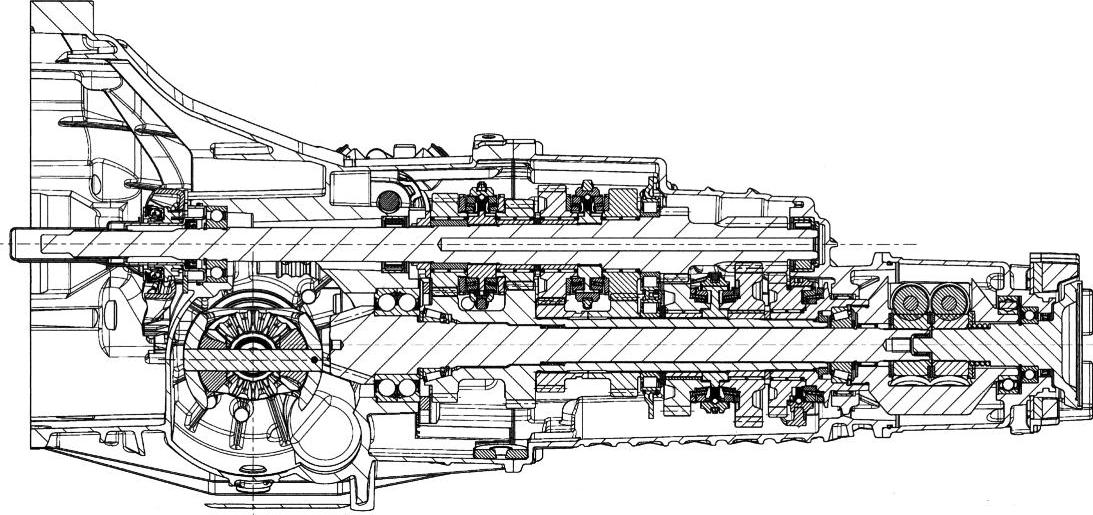

图5.5-4 梅赛德斯奔驰4matic

可能的转矩分配是:

a布置:内齿轮∶太阳齿轮=65∶35(±5%)。

b布置:太阳齿轮1∶太阳齿轮2=70∶30至30∶70。

c布置:行星齿轮保持架∶太阳齿轮=65∶35至50∶50。

图5.5-4是工程上的c布置实例(梅赛德斯奔驰4matic)。

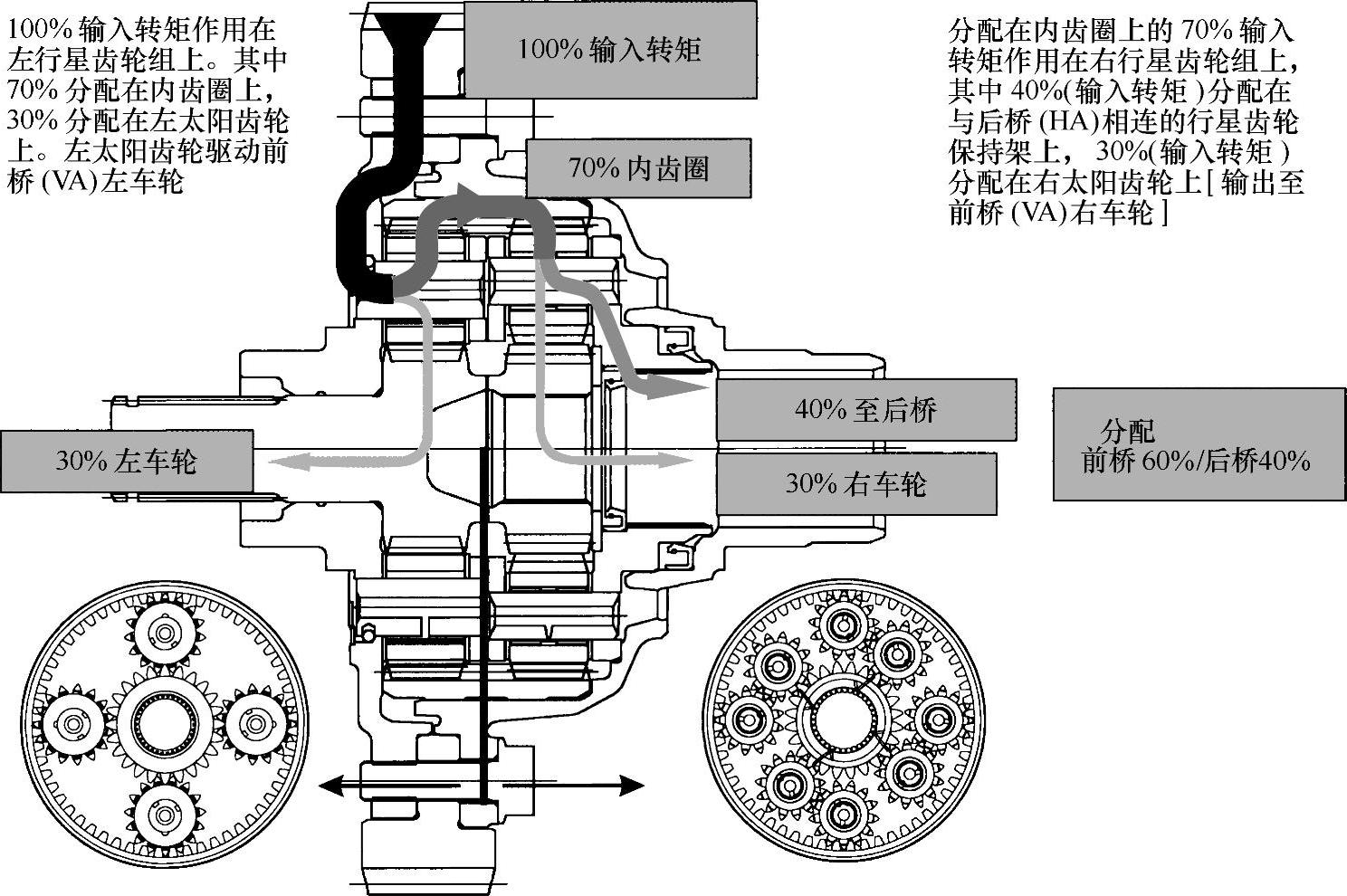

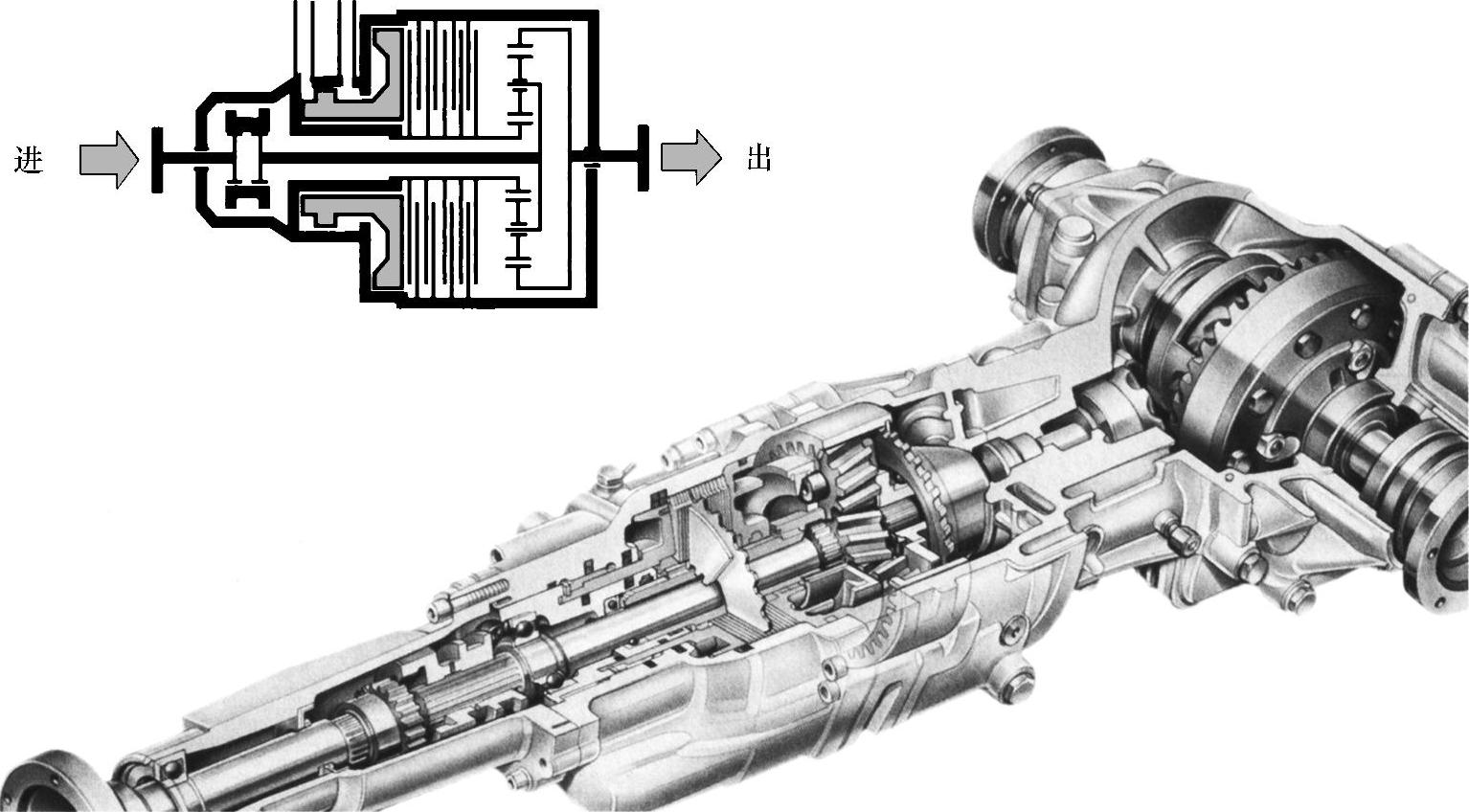

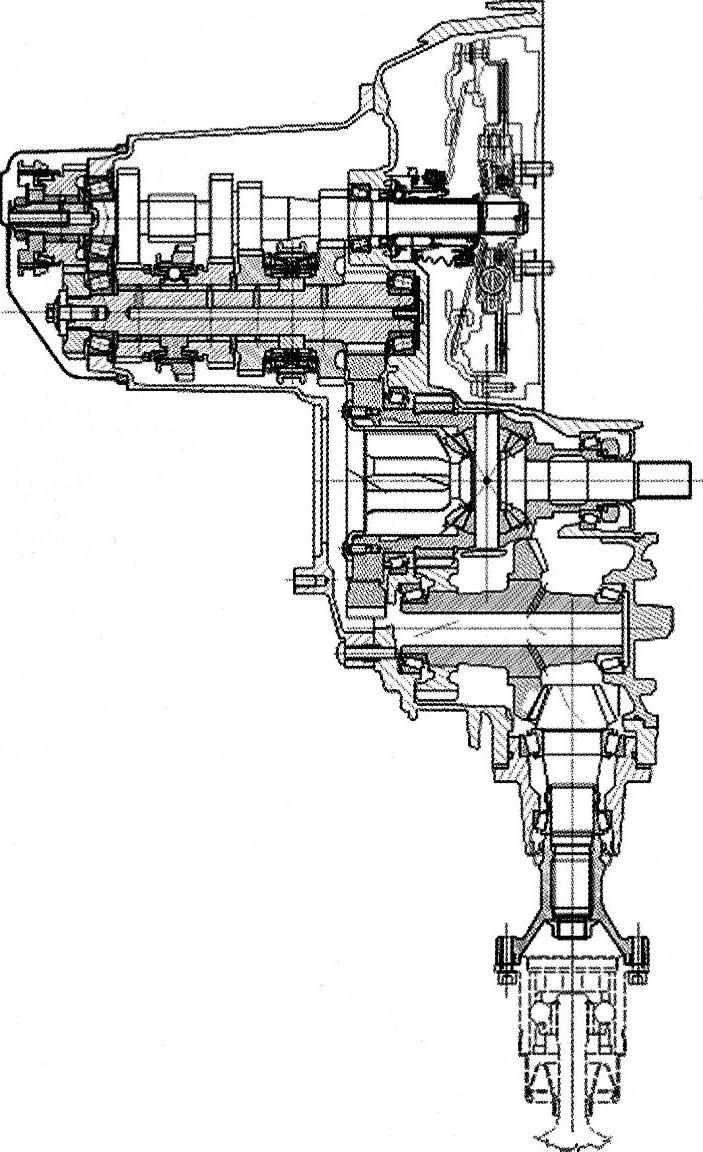

2)双差速器总成(DDU)。前驱动、发动机横置汽车的4轮驱动的紧凑方案是采用双差速器(DDC)结构型式(图5.5-5)。在轴上的转矩按轴的位置、沿着转矩流分配。行星齿轮组具有中央差速器和前桥(VA)横向差速器功能,且其空间位置也足够。

通过行星齿轮的滚动轴承可以使前车轮上的牵引力差别降低到不易察觉的程度。也可以对中央差速器闭锁。

可以任意选择前、后桥驱动转矩分配。从前桥65%/后桥35%到前桥45%/后桥55%。

现代圣达菲(SUV)就是采用这种双差速器总成。

图5.5-5 双差速器总成(DDU)

3)闭锁。称为“开式”中央差速器的全轮驱动系统固有的和不变的转矩分配只是调整在最大牵引力工作点。为在偏离该工作点条件下能传递最大的牵引力,需对全轮驱动系统闭锁。

主动制动操纵则是全轮驱动系统闭锁的特殊情况,这在5.5.2小节中再分析。

闭锁的可能结构型式有:

①自动闭锁

a)感知转速(粘性闭锁等)。

b)感知转矩(Torsen差速器、GKN Powrlock®)。

②外部接合/控制闭锁。

a)由驾驶人手工操纵。

b)电子控制(Steyr ADM、摩擦片闭锁等)

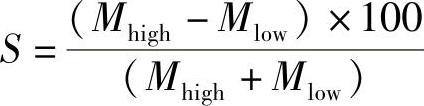

为比较各个闭锁系统,常用“闭锁值”来衡量:

单位为%。

同样也用“转矩比”(torgue bias)来衡量:

Mhigh∶M low=1∶x

4)Torsen差速器、GKN Powrlock®。Torsen差速器、GKN Powrlock是闭锁作用随驱动转矩而变的差速器总成。内摩擦产生与驱动转矩成比例的闭锁转矩。

这类差速器中非常熟悉的代表是托森(Torsen)差速器A型(图5.5-6)。它带有平衡齿轮的十字轴。Torsen B型和GKN Powrlock为平行轴。Torsen差速器C型是斜齿轮啮合的行星齿轮变速器,其行星齿轮在行星齿轮保持架罩盖中。在所有的差速器中,通过齿轮的几何尺寸和摩擦副调整闭锁转矩。

图5.5-6

a)特性线 b)托森(Torsen)差速器

Torsen差速器的一大优点是汽车在弯道行驶时扭曲应力小,因为允许汽车左、右侧车轮有转速差,在制动过程中也允许有转速差,以便像中央差速器那样保持制动稳定。

(2)驱动转矩自动匹配离合器 所有自动离合器都对输入、输出转速差产生反应。转速差是由于车轮上的转速差别引起的。它的原因是多方面的:除了车轮的驱动滑移或滑转外,还由于弯道行驶、左右轮胎直径不同、制动行为和ESP行为以及汽车倒拖或在试验台上试验。在各种情况下,从转速快的一侧向慢的一侧传递转矩。在有些情况,左、右车轮转速差不利于汽车的制动性能,所以要注意汽车的行驶性能。

1)粘性离合器。粘性离合器(图5.5-7)属传动部件,它具有全轮驱动系统固有的性能,不论是驱动转矩自动分配,还是自动的、按转速差的变化进行纵向或横向闭锁。粘性离合器利用离合器片间的硅油摩擦传递转矩,使内、外摩擦片产生转速差。

成对的内、外摩擦片上有槽和孔。有转速差时槽和孔可以增加摩擦片在硅油中的剪切力。

粘性离合器的特点是在高温下有保护作用,即“弯钩(Hump)”效果(英文名为Hak-en),因为在粘性离合器特性线上出现转弯,像一个弯钩。在温度增高时硅油膨胀,空气溶入硅油能力增强。在硅油中的压力梯度开始还是平缓的,直到100%充满硅油时,压力梯度按自然特性急剧变陡,从而改变硅油在片间的流动状况,并通过硅油的轴向移动和片上的开口轻易流出,使摩擦片相互紧密接触。在摩擦片槽上的特别的棱边修正产生“摩擦片的刮油效应”。增加的绝对油压需要在摩擦副上建立油压差,这样就成为真正的摩擦离合器(利用淬硬表面防止磨损)。

在粘性离合器特性线的弯钩部位,离合器可以自动热平衡,即损失功率等于散走的热量。粘性离合器实际上成为刚性离合器。

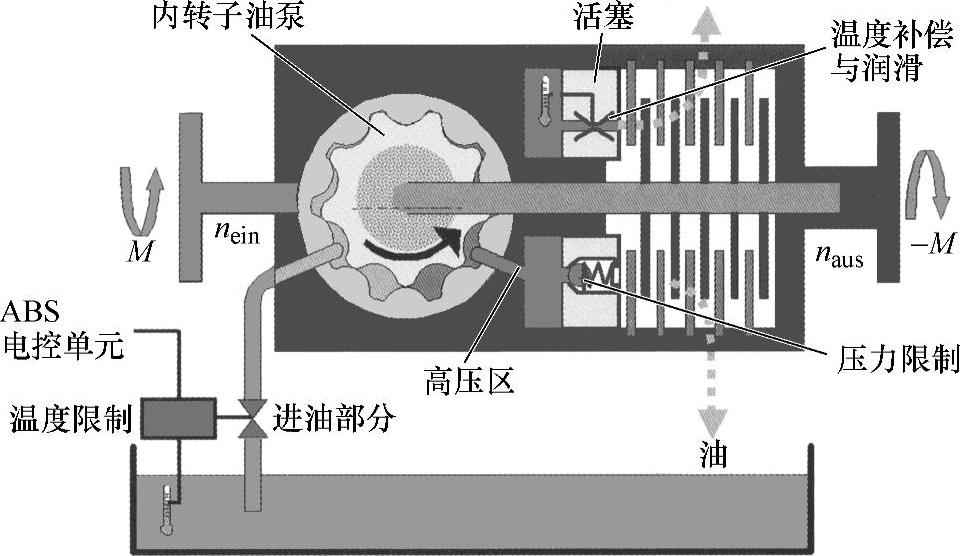

2)Gerodisc、Geromatic和Twin Geromatic、Viscolok离合器。感知转速差的离合器基于摩擦片离合器结构原理。它自动地受到油泵元件和油压活塞的作用。Geromatic©(图5.5-8)是由旋转的驱动体、安装在驱动体内的静液容积单元、输出轴、将输出轴与驱动体连在一起的摩擦片离合器组成。如果出现转速差,活塞靠内转子油泵产生的油压将摩擦片压在一起。每两个进油泵和两个出油泵控制两个相对转动装置的油量。安装在活塞中的、温度补偿的节流阀随转速差而逐渐增加油压并建立转矩传递。流出的油供摩擦片冷却和润滑。

图5.5-7 粘性(VC)离合器特性线和断面图

图5.5-8 Geromatic©

在需要时,可以靠过压阀限制转矩传递到第二根轴。

在Twin-Geromatic©离合器(图5.5-9)中,全轮驱动汽车的每一个后轮由一个离合器总成驱动,它取消机械差速器,附加了前、后桥的耦合功能,可以在后桥上实现差速器闭锁效果。

3)外部控制的离合器。不可控离合器特性线总是在牵引力、行驶动力学和舒适性之间取得折中。外部控制离合器可以不需要在它们之间折中而实现这些要求。在目前的外部控制离合器系统中可以电子检测下列的影响参量,并有针对性地对驱动进行控制。

图5.5-9 Twin-Geromatic©

①车轮转速。

②发动机转矩、节气门移动。

③制动状况。

④汽车传感技术(如ESP信号)。

⑤可能还有转向盘角度、倒向行驶、离合器。

⑥特殊状况(倒拖、过热、试验台试验)。

通过上述这些工作数据函数的驱动转矩分配可以预先设定所希望的汽车自转向趋势。

通过总线系统可以将发动机、变速器、制动器电控单元连接起来。

对外部控制系统的要求是:

①在很小的转速差时达到高的转矩传递,即在低的热负荷时有最好的牵引力和良好的热效率。(https://www.xing528.com)

②几乎与转速差无关的最小转矩。

③为满足行驶动力学和制动稳定性的要求,要足够快地建立转矩和降低转矩(Mmax→Mmin≤100ms)。

除Viscomatic离合器外,为传递转矩采用湿式多片摩擦离合器。这种离合器所用的执行器与别的离合器所用的执行器不同。这样,在执行器的传输性能和控制性能上与别的执行器也有所区别。

Viscomatic和Haldex转矩自动匹配离合器采用转速差作为执行器触发信号和控制参量。

在单纯的外部控制离合器上采用液压或机电(电磁铁或电动机)控制。转矩分配作为控制参量。

外部控制离合器的主要代表如下。

① Viscomatic©。可控粘性制动器是Viscomatic离合器的基础。粘性制动器控制行星齿轮变速器太阳齿轮的支撑转矩。

Viscomatic离合器结构(图5.5-10)有3个主要部件:

a)行星齿轮变速器和粘性制动器。

b)液压系统。

c)电控单元和控制逻辑。

图5.5-10 Viscomatic

通过油压活塞可以改变离合器缝隙宽度(0.5~0.15mm)和内部容积(硅油充满度的变化为55%~92%)。这两个参数对传递转矩大小是决定性的。重要的是硅油和空气均匀混合(因为系统处于静止状态,没有离心力)。

利用粘性离合器,可变地制动太阳齿轮可改变单桥驱动和刚性的全轮驱动(太阳齿轮几乎闭锁时)边界之间的驱动转矩分配。

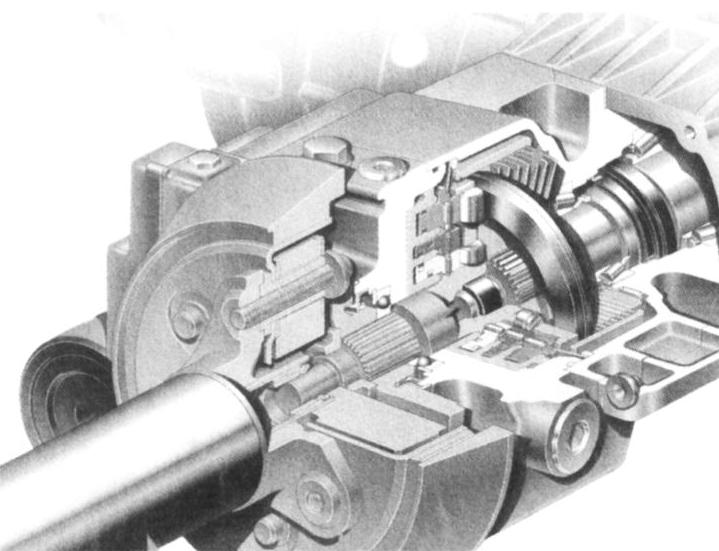

②Haldex©。在感知转速差的油泵系统(摆动盘和环状活塞)和摩擦片离合器的组合基础上利用外部控制可以扩展转矩传递的内部传递范围。外部油压控制阀可以调节液压油路中的油压,并将实际的工作点调节在很宽的且可用的控制范围内(图5.5-11)。

③宝马X-Drive。为驱动前桥开发的宝马X-Drive离合器采用油压调节的摩擦片式离合器(图5.5-12)。电动机与球斜面机构一起可以将由行驶动力学控制器得到的、设定的转矩分配转换为相应的油压作用力。

图5.5-11 Haldex©离合器

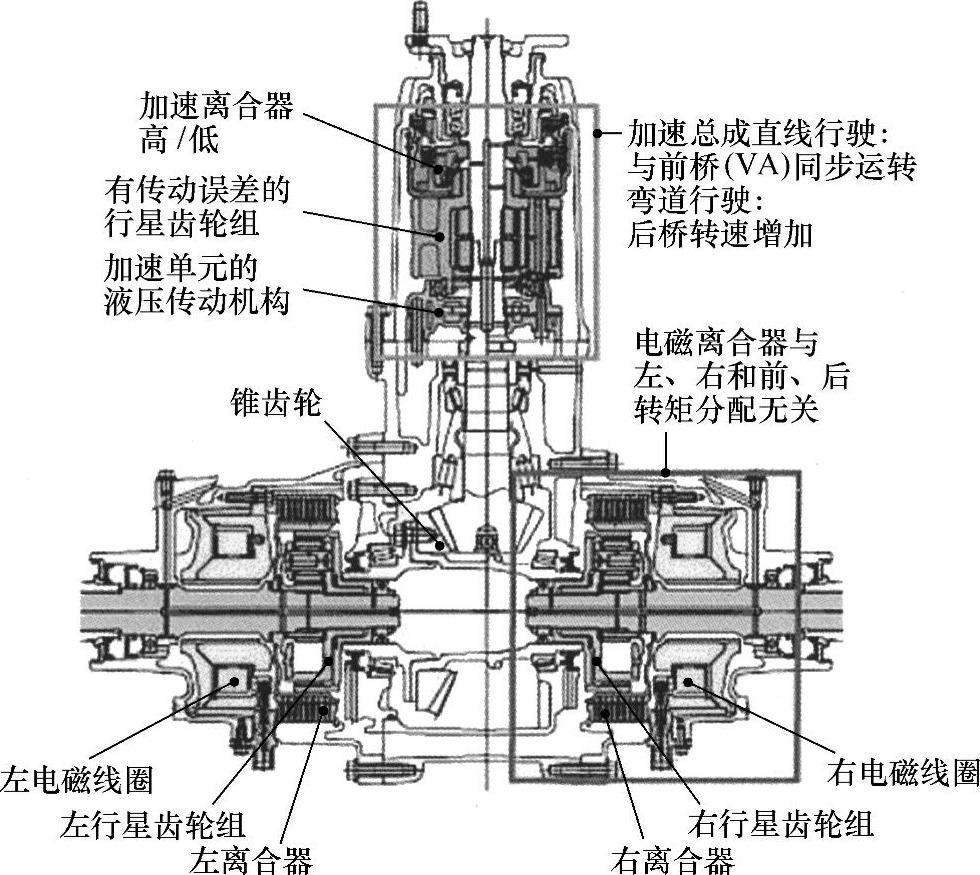

4)可变转矩分配以主动干预汽车横摆性能。为在汽车的所有行驶状态(高摩擦系数和低摩擦系数路面)达到优良的行驶性能和改善行驶动力学,现代全轮驱动系统提供了各桥间最佳的驱动转矩分配。提高汽车行驶稳定性的行驶动力学控制系统(ESP、DSC、……)还可支持该系统。为主动干预汽车横摆运动,需要在各桥间有条件地采用可变的转矩分配,即在弯道快速行驶或在充分利用轮胎与路面间的侧向力潜力时采用可变的转矩分配。在车桥上的各车轮上的可变转矩分配在几乎所有的行驶状况下会产生绕汽车垂直轴(高轴)的横摆力矩。

为自动移动转矩,Ricardo公司定义了它自己开发的“转矩引导(Torque Vectoring)”系统。

在市场上已出现不少的可变转矩分配方案,主要的有两种系统功能:

图5.5-12 宝马X-Drive视图

①转矩引导(Torque Vectoring V)功能。在传动系中用转矩引导表示转矩在车桥之间和/或车轮之间的转矩分配是可变的、可调或可控的。转矩分配与驱动转矩无关(如三菱Lancer Evo)[2]。

②转矩分解(Torgue Splitter)功能。人们把车桥之间或车轮之间的驱动转矩分配称为转矩分解。这时出现了转矩分解与驱动转矩的相关性。如可以把带可控离合器的车桥驱动称为车轮驱动(如本田Legend)。这时可以取消差速器。

常见实例如下。

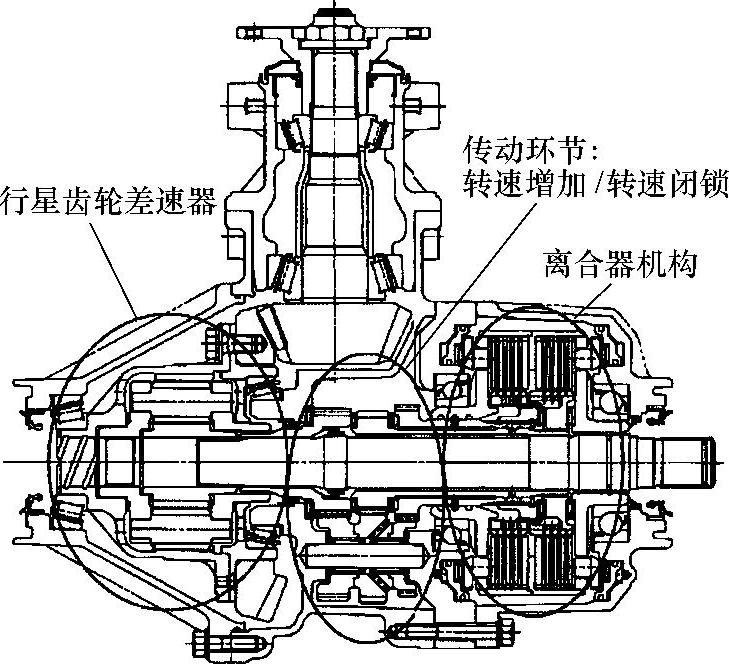

①三菱主动横摆控制(AYC—Active Yaw Control)和主动中央差速器。1996年三菱公司首次展出了主动横摆控制(AYC)系统(图5.5-13)[2]。它是在批量生产的汽车上第一次展示转矩引导系统。在EvoⅧ型式中三菱显示可以将可控的中央差速器闭锁(ACD)与转矩引导的后桥变速器组合起来。

②本田超级操纵所有车轮的驱动系统(SH-AWD,Super Handling All Wheel Drive System)。2004年本田展示了新的、称为SH—AWD的传动系方案。它将连接纵向分配的所有车轮与后桥上的横向转矩分配传递总成组合在一起,这就是转矩分解系统(图5.5-14)[2]。

图5.5-13 三菱AYC

前驱动的传动系,前桥是初级驱动桥。前面的差速器通过换向传动和万向轴驱动后桥。利用行星齿轮变速器可以通过离合器将动力从中间接到后桥。

特别是在弯道行驶(车轮转速运动学状况引起的)可能给外弯道的后轮一个正的驱动转矩,尽管这个车轮的转动要快于前轮的平均转速。可以取消常规的后桥差速器,因为两个电磁操纵的离合器滑转工作。

5.变速器输出

(1)前驱动、发动机横置传动型式实例 前驱动、发动机横置的动力装置特别适用于直接驱动前桥和通过离合器驱动后桥。空间利用因数和基础变速器的适应性决定前桥输出型式。雷诺Scenic RX4/Kangoo(图5.5-15)是在前变速器的基础上的变速器输出实例。带圆柱齿轮级和双曲线齿轮驱动的前桥输出轴组合在变速器和离合器体中,这时原有的圆柱齿轮级放在差速器体上。它的优点是万向轴可以布置在汽车上最好的位置。

图5.5-14 本田SH—AWD

图5.5-15 雷诺Scenic RX4断面图

第二个变速器输出型式是用于汽车4motion驱动的大众MQ350换档变速器(图5.5-16)。前桥输出轴是用法兰固定在离合器体上的原有的组件。在差速器体上的转矩分支通过插接啮合实现。它的优点是换档变速器几乎与组成前驱动方案一致,这样可与廉价的各种变速机构的圆锥齿轮传动匹配成全轮驱动。实现变速器油的共同的或分开的管理。

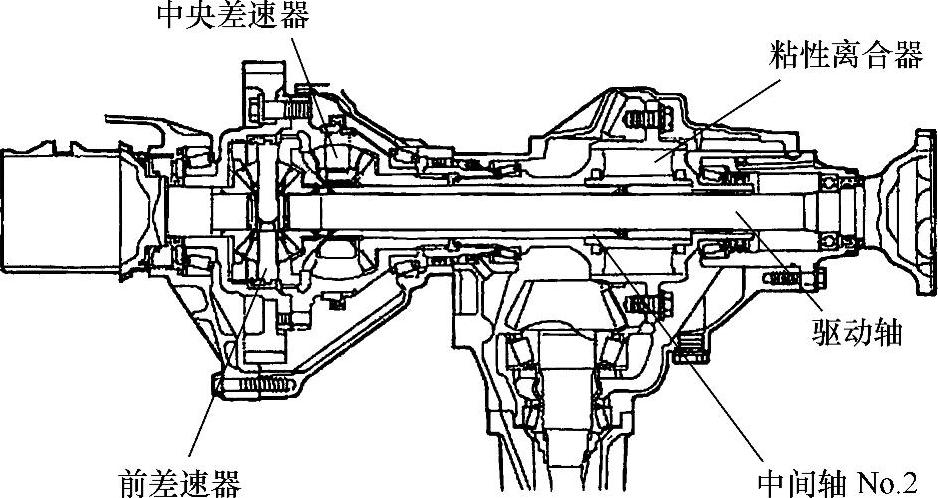

第三个变速器输出型式是组合在横向动力流的传动系中的中央差速器,以附加实现前桥输出功能。如丰田RAV4(图5.5-17),在最终驱动中,连在变速机构上的中央差速器安装在锥形结构空间中。粘性离合器的闭锁是限制前、后桥之间的滑转。转矩流一方面传到带侧向轴的前桥差速器;另一方面通过锥齿轮传动组和万向轴传到后桥变速器。

(2)纵向驱动传动型式实例 纵向驱动汽车有两种传动型式。

一是按主变速器布置的分动器型式已在图5.5-4(梅赛德斯4matic)和图5.5-12(宝马X-Drive)作了说明。除上面介绍的几种全轮驱动系统外,这两种分动器的区别在于驱动轴与前桥的侧向偏移方式。在高档乘用车上,典型的是大多将双级齿轮组装在狭窄的隧道中。在多功能乘用车(SUV)和越野车上主要采用齿链。这需要更大的结构空间,但价廉。在效率和噪声水平方面,齿链与上面的双级齿轮组至少是等价的。

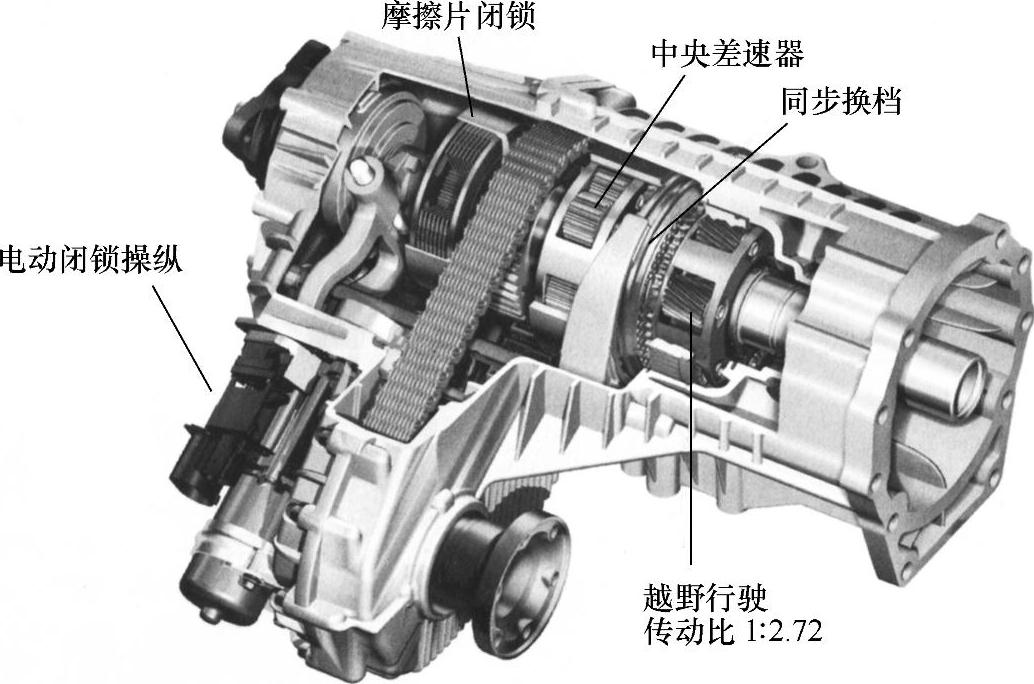

除原有的全轮驱动部件外,对标准的越野车,在分动器中几乎总是安装可换档的减速齿轮级(图5.5-18)。采用减速比为2~3时,牵引力可提高,相应的行驶速度降低。

图5.5-16 大众MQ3504motion断面图

图5.5-17 丰田RAV 4断面图

从变速器结构考虑,采用典型传动比为2.7的差速器。在过去,变速器几乎无例外地采用非同步和手动换档变速器。当前越来越多采用由执行器操纵(电动机)的同步变速器。

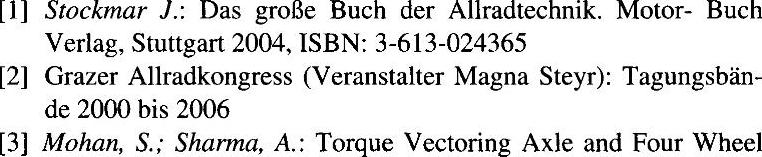

奥迪Quattro变速器(图5.5-19)利用空心轴方案将分动器差速器(Torsen行星齿轮差速器)和前桥变速器功能组合在一起。采用与斯巴鲁相似的布置。

6.系统选择

如在全轮驱动系统中提到的,全轮驱动系统分4个组别。但没有对各个组别评价。所有在汽车设计任务书中引用的全轮驱动特有要求对系统方案的决策是决定性的。最重要的决定是市场定位和用户期待的使用性能,并由此产生的基本方案。

图5.5-18 大众途锐分动器

图5.5-19 奥迪Quattro ML450断面图

从世界范围看,高的牵引力一直是用户的主要期盼。对欧洲来说,行驶动力学性能同样重要。

最低的成本、重量轻、效率高是普遍的要求。一个明显的发展趋势是从全轮驱动特有的操纵机构到全轮驱动与另外一些控制系统(ABS、ESP)的绝对兼容要求。

评价全轮驱动的最重要标准是:

1)总成本。

2)牵引力。

3)动态性能。

4)主动/被动安全性。

5)重量。

6)组装件。

7)效率/燃料消耗。

8)维修。

9)操纵。

10)企业形象。

这些标准的先后次序视具体情况而不同。

7.对碰撞性能的影响

全轮驱动对碰撞性能有重要影响。主要是附加的传动链增加了传动系质量和增加的传动环节(部件)而改变了传动系刚度。在发动机横置时传动链通常可提高前碰撞刚度,从而减小乘员室变形,虽然这会增大碰撞脉冲(撞击),见6.5节。

8.噪声和振动工程:噪声—振动—平顺性(NVH)

与两轮驱动汽车相比,全轮驱动汽车有较多的传动环节(组件、部件)。要实现低噪声和舒适行驶的要求对汽车声学工作者是一个特别的挑战。还有,在延伸开发(如4×2变为4×4)时,在很多情况下需要改变汽车结构、底盘、排气系统,但这样加剧了汽车的噪声和振动。

从汽车声学视角,全轮驱动汽车的下列特性具有重要性(参见3.4节)。

驱动系统各部件的NVH性能(如变速器总成,包括闭锁、驱动轴、摩擦式离合器):特别的NVH源是摩擦片总成和Torsen行星齿轮差速器的打滑—粘附效应(Slip—Stick Effekte)以及差速器的内部扭转。利用专门的变速器油或特殊表面质量的摩擦片离合器的辅助措施可以抑制NVH源。

增加传动系统各总成(部件)的支撑点将很大地影响整个系统(扭转振动、弯曲振动、振动传输、噪声辐射)的NVH性能,并由此影响进入车内的噪声传输路径。

最危险是由于支撑元件的可能移动而造成大的交变载荷冲击。

为平滑不连续的驱动转矩,需要仔细调整各个总成和轴的支撑,并采用发动机管理系统,还可使用摩擦元件辅助措施。

在考虑汽车行驶动力学和越野适用性时要调整底盘支撑元件。

注意在总体(汽车扭曲)和局部(振动传输)振动振型时汽车构件的动态刚度。

由此可见,对全轮驱动汽车的振动和声学要求与人们期盼的对两轮驱动汽车的相关要求是一样的。

9.确定传动系尺寸

确定传动系中变速器尺寸要考虑两种重要的载荷情况:

1)集中的连续载荷,由测量或合成得到。

2)在极限载荷下抗强载断裂性能,如离合器快速接合、车桥或车轮在加速或越野行驶时失去地面附着。极限载荷按最大可能的驱动转矩或车轮的滑转转矩选取。

3)为得到尺寸小、重量轻的传动系,必须降低上述两种载荷。通过有针对性的全轮驱动离合器特性线设计降低集中的连续载荷。最大驱动转矩可由有效的限制器限制。

10.全轮驱动和控制系统

ABS和行驶动力学控制系统(ESP)很快会成为乘用车和轻型商用车的标准配备。

全轮驱动反向作用与各车桥/各车轮的耦合度有关。在组成参考速度时,ABS工作时会出现问题(利用减速度传感器)。在ESP工作时一个制动器对车轮的干预会在其他车轮上产生制动转矩/驱动转矩,这些车轮上的制动转矩/驱动转矩要小得多,但系统的效率降低。为此出现了对ESP的全适用性完全分开的要求。

参考文献

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。