由于对增压发动机工作性能(功率、燃料消耗、排放、动态性能)的要求不断提高,需要不断开发越来越具有综合性的废气涡轮增压器调节。不可调节的增压器在乘用车上已越来越少。目前有价值的增压器调节方式如下。

1.压气机

机械驱动压气机由于它直接与发动机耦合,其调节方式与废气涡轮增压器调节方式完全不同。负荷调节采用在压气机周围的可调旁通阀。在阀门开启时旁通阀在几乎没有载荷下工作(只在罗茨式增压器上没有内压缩才有可能)。为降低发动机燃料消耗,可以停止压气机工作。在内部压缩时(如螺杆式增压器)停止压气机工作是十分需要的,以免损坏压气机。

2.带旁通阀(废气门)的废气涡轮增压器

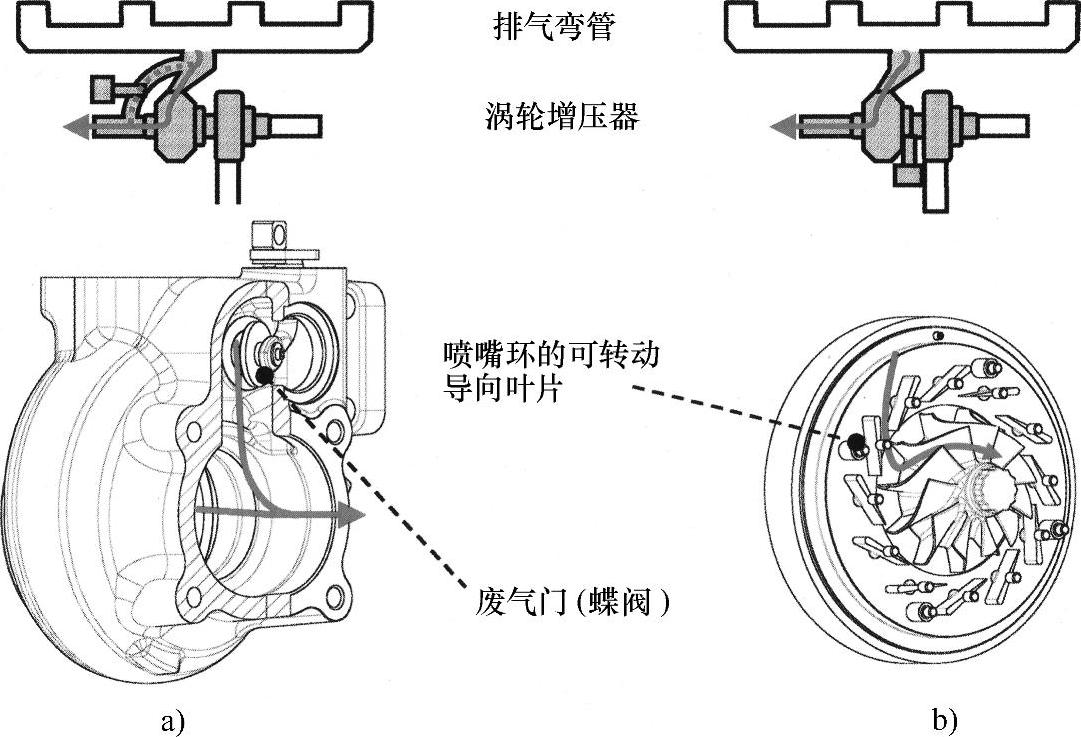

图5.3-8 单级废气涡轮增压器调节方式

a)通过旁通阀调节 b)通过可调喷嘴环调节

要将一部分废气质量流量绕过涡轮而直接进入排气管。这部分能量就不对压气机做功(图5.3-8a),这样就可使用小涡轮。小涡轮一方面在发动机低速时提供较高的发动机功率;另一方面可改善发动机动态性能。为限制增压压力或避免发动机在标定功率时废气涡轮增压器超速,则可开启蝶阀或阀门。调节一般通过过压执行器自动进行。压气机压力作用在过压执行器薄膜上,薄膜通过杠杆操纵旁通阀。

3.可调喷嘴环调节废气涡轮增压器(https://www.xing528.com)

为改善废气能量利用和可调性,在苛求的乘用车柴油机上采用可调喷嘴环调节废气涡轮增压器(图5.3-8b,该技术首先用在1996年的奥迪/大众4缸柴油机上(1.9L、81kW)和2006年的保时捷6缸点燃式发动机上(3.6L、353kW)。全部的废气质量流量进入涡轮。各导向叶片组成喷嘴环。利用喷嘴环使进入涡轮的废气压降适应压气机侧的能量需要。喷嘴环的作用(加速气流)要比导向作用(气流方向)更大。其缺点是采用的较大涡轮不利于发动机动态性能。拓宽的废气涡轮增压器特性场和精确的可调性证实了这种调节方式在更严格的排放要求时的优越性。可调机构采用负压或电驱动控制的执行器。在另一些增压柴油机上至今还很少采用这种调节方式。在商用车柴油机上对增压压力(相应的对涡轮前的废气压力)有高的要求。在点燃式发动机上,由于处在高的废气温度下,对废气涡轮增压器的结构和材料提出挑战。

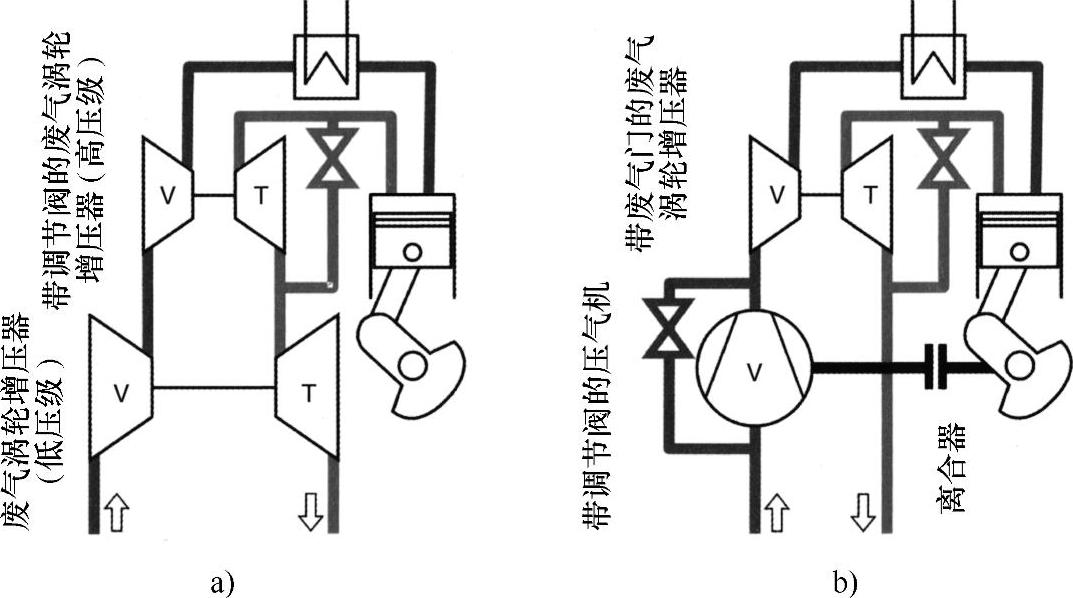

4.双废气涡轮增压器的两级可调增压

由于可调喷嘴环废气涡轮增压器受到的限制和对高增压压力的希望,开发了串联布置的各个废气涡轮增压器。从而在这样的多级废气涡轮增压器增压系统中可进一步提高增压压力。无论是商用车还是乘用车(如宝马直列6缸柴油机,3.0L、210kW)出现由高压级和低压级组成的双废气涡轮增压器系统(图5.3-9a)。当废气绕开带旁通阀的高压级废气涡轮增压器的高压涡轮,但仍有小股废气通过使高压级的转子总成继续低速转动时,则在这种最简单的情况下增压系统利用调节阀调节。还可扩大这种增压系统。如采用带废气门的废气涡轮增压器作为低压级和在高压级废气涡轮增器的压气机周围加一旁通阀。该系统的优点除提高可达到的增压压力外,还能改善发动机动态性能(因为高压级的增压压力由小废气涡轮增压器产生)和喘振性能(因为每个压气机很少在高负荷下工作,不会达到危险的喘振边界),此外还可用相对简单的废气涡轮增压器。缺点是系统体积大,在很多使用场合难以提供两级可调废气涡轮增压器的空间;在布置时在增压器各连接件(排气弯管)中会产生高的气体流动损失;由于涡轮侧和压气机侧的高压,对集气器、涡壳和转子总成的密封要求很高。

图5.3-9 两级增压

a)两个废气涡轮增压器串联 b)废气涡轮增压器与压气机串联

5.废气涡轮增压器和压气机的两级可调增压

除串联的双废气涡轮增压器增压系统外,也可选用串联的废气涡轮增压器和压气机的增压系统(图5.3-9b,大众TSI直列4缸柴油机,1.4L、125kW的增压系统)。当一个废气涡轮增压器在发动机标定功率点时可以达到所需的增压压力和要改善汽车行驶性能时采用这样的系统特别有用。这时废气涡轮增压器不是看成是高压级,它是在发动机最高转速、在可接受的燃料消耗时达到标定功率。系统采用废气门调节。在发动机低转速和高转矩时压气机(如罗茨式增压器)一直连接。这样可优化发动机的稳态和动态功率。用调节阀(旁通阀)和电磁离合器(完全切断)组合调节压气机。发动机与增压器的这样组合综合了废气涡轮增压器和压气机增压方案的优点。废气涡轮增压器的小工作容积(排量)的柴油机保证低燃油消耗(Downsizing),压气机补偿了相应的缺点,即改善了发动机动态性能。其缺点是系统的结构费用高,在动态工作时对负荷的调节要求高。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。