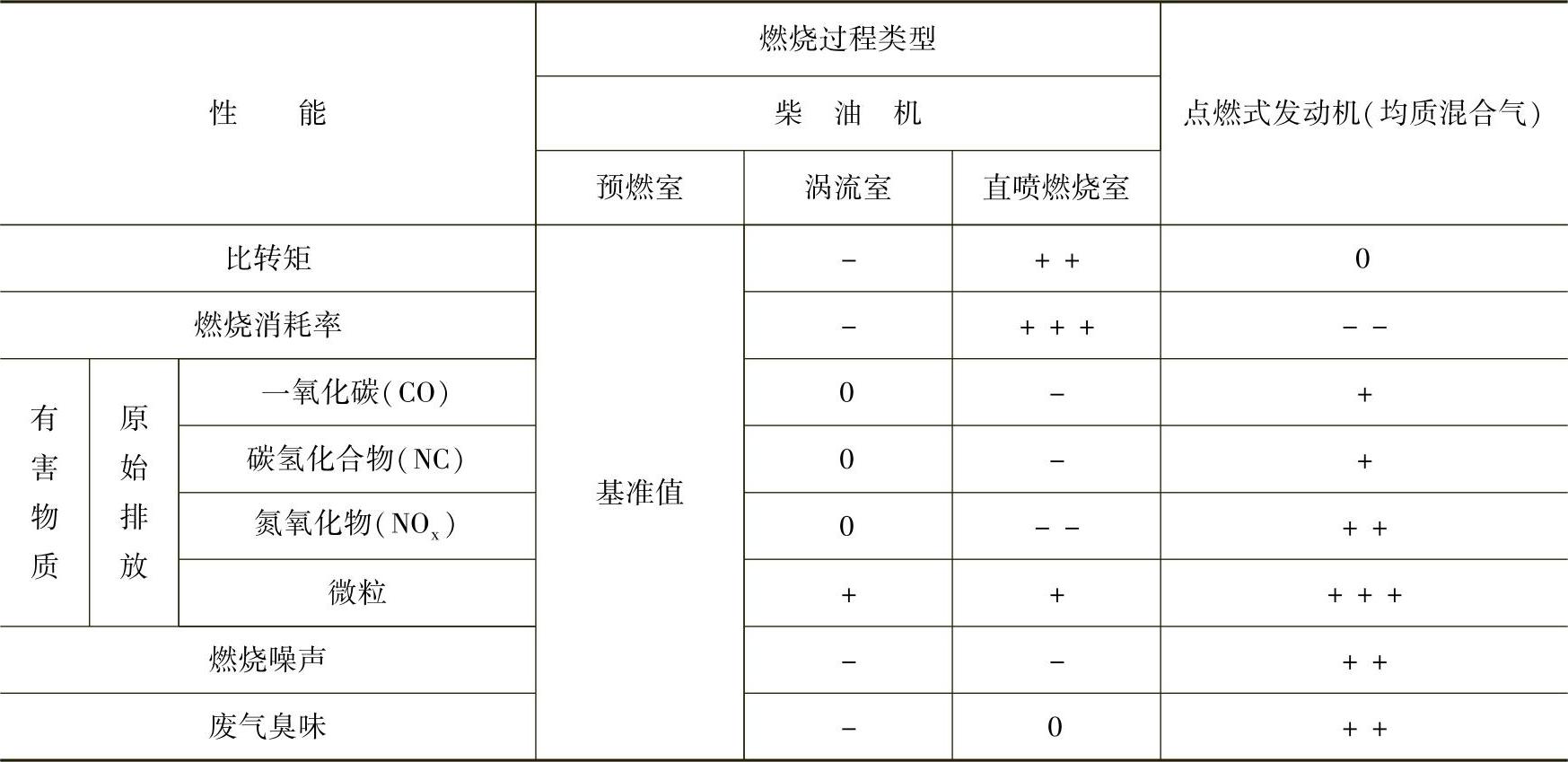

日益严格的排放限值和对低排放汽车的要求,已经和正在开发串接在发动机后面的废气净化装置。表5.2-5是定性评价车用发动机各种燃烧过程的实例。

表5.2-5 定性评价车用发动机各种燃烧过程实例

注:0大致相同;+稍好;++较好;+++明显较好;-稍差;--较差;---明显较差

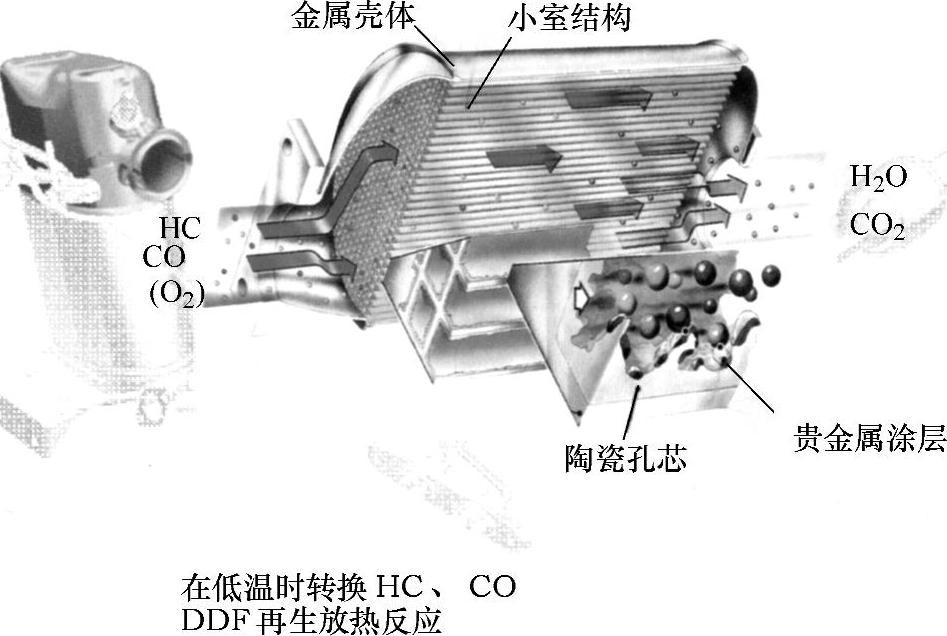

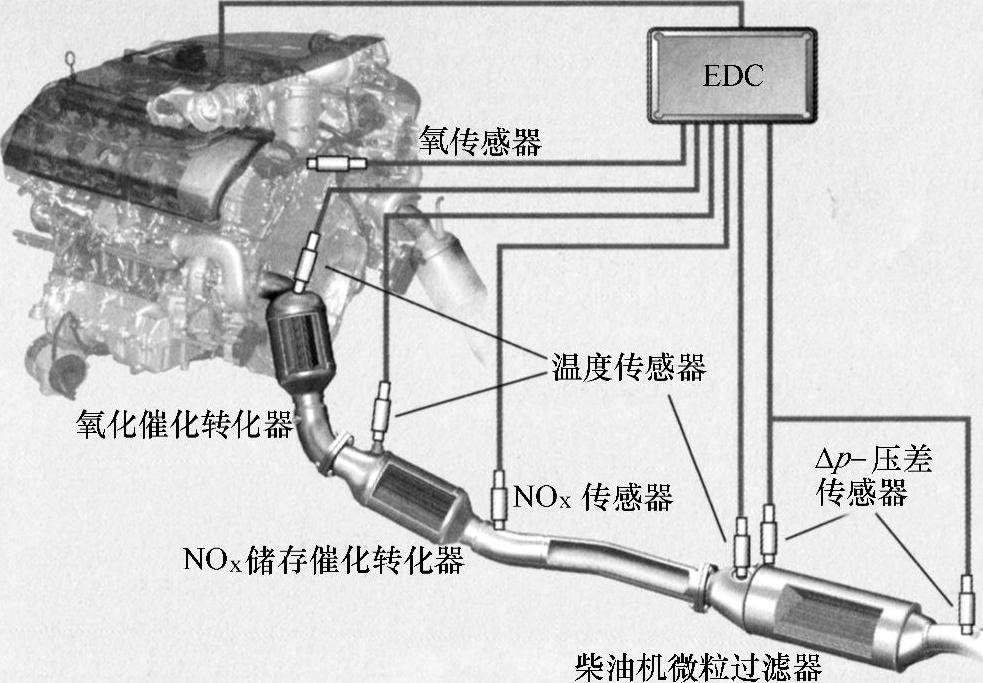

1.氧化催化转化器

利用氧化催化转化器(图5.2-32)可以减少CO、HC和PM(微粒)排放的废气净化装置,1990年首次用在乘用车柴油机上(表5.2-1)。只要达到催化转化器的着火温度,转换率可超过80%。除减少气态的CO、HC排放外,HC也可吸附在PM上。当然,在高温时存在由燃烧生成物SO2生成硫酸盐的危险。硫酸盐在微粒检测时(52℃时的规范)形成酸的冷凝液,它用于评定微粒质量。

图5.2-32 氧化催化转化器结构和功能

根据涂层、催化转化器位置和相应的催化转化器温度水平,催化转化器可减少有害物的排放量为:

1)HC达85%。

2)CO达90%。

3)NOx达10%。

4)PM达35%。

降低NOx排放的措施,特别在均质混合气燃烧时,通常引起较高的HC和CO排放,即必须进一步提高催化转化器效率。另外,对未来催化转化器的设计要十分重视低的废气温度时的动态响应特性。

对此,要解决一些重要的开发内容:

1)解决靠近发动机安装的障碍。

2)贵金属优化。

3)涂层优化。

4)改进催化转化器的几何形状和尺寸。

5)转换器壁厚、小室结构。

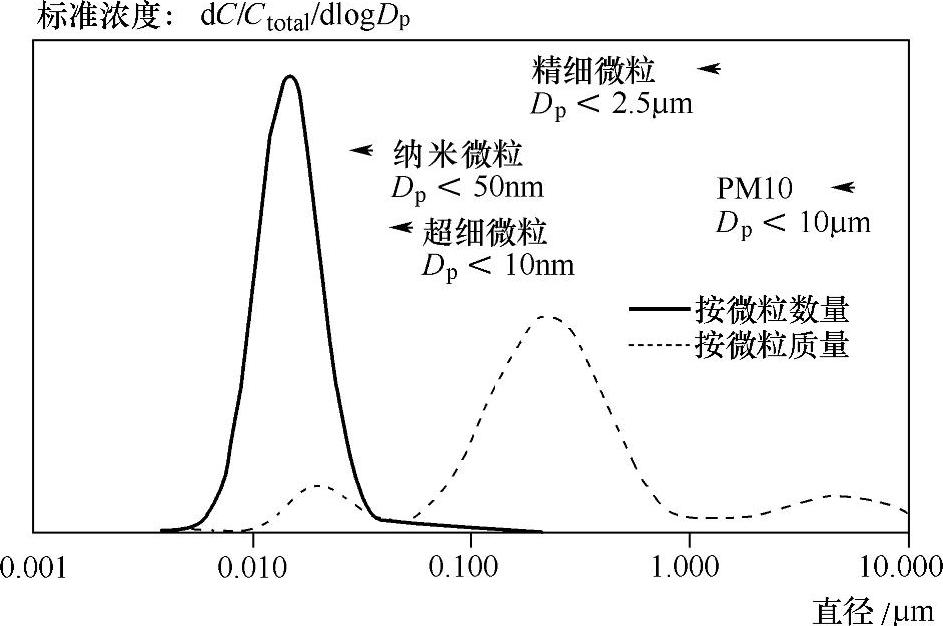

2.柴油机微粒

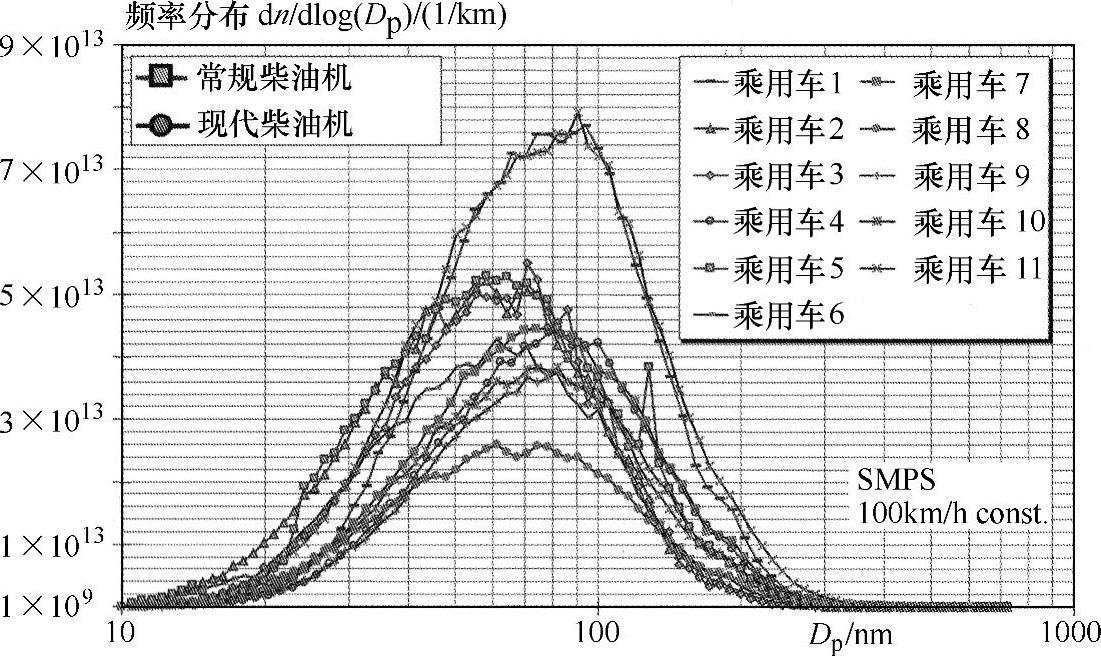

柴油机微粒特别小。测量微粒粒度分布(图5.2-33)目前尚未标准化,所以其结果不总是有可比性。

图5.2-33 典型的柴油机微粒数和微粒度质量分布(资料来源:Kittelson 1998)

需要确定几乎无例外没有炭核的大量纳米微粒粒数。检测是基于微粒质量确定微粒粒度。要寻找大多数粒度为0.1~1μm的微粒。

微粒在离开排气行程后,它与尘埃和大气环境中的其他物质反应并改变柴油机微粒的粒度和组分。在大气中的化学反应过程特别复杂,还不能完全了解。

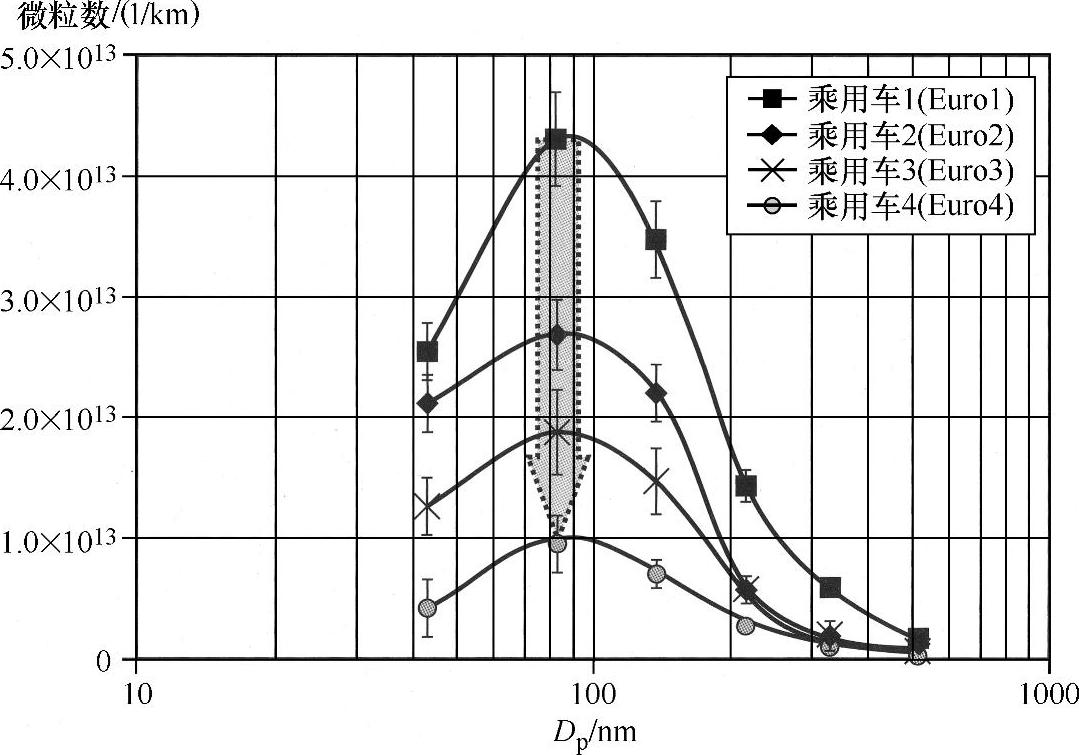

新的柴油机排出的有价值的少数微粒质量是较早的设计,这一点要特别地归因于改进的混合气制备。检测采用不同废气方案的各种乘用车微粒粒度分布表明它们间只是在粒度分布的最大值方面不同(图5.2-34),粒度分布范围没有变化。

在欧洲、美国、日本的科研研究支持这样的结果:微粒粒度分布不随太小的微粒粒度而变[17]。在微粒的质量与数量之间存在着合乎逻辑的相关性。随着微粒质量的减少,微粒的数量也减少(图5.2-35)。这些认识是由欧盟的一些成员国将微粒计数检测方法作为废气立法中确定微粒排放的新方法提出的。

在这期间,一些研究机构和汽车工业[18]的各种研究[18]建立了供讨论用的检测方法。对法规允许的方法的基本要求是:

图5.2-34 各种废气方案(排放等级,新的欧洲行驶循环)的微粒度分布

图5.2-35 ACEA检测程序:11辆乘用车的柴油机微粒排放的粒度分布[17]

1)规定限值。

2)现场可校准性。

3)重复性。

4)再现性。

必须优化微粒计数检测法的可校准性和再现性[19]。目前在UNECE WP29中提出一个法规建议,建议规定计数柴油机和点燃式发动机微粒至迟至实施Euro 6时,到那时应规定微粒限值。

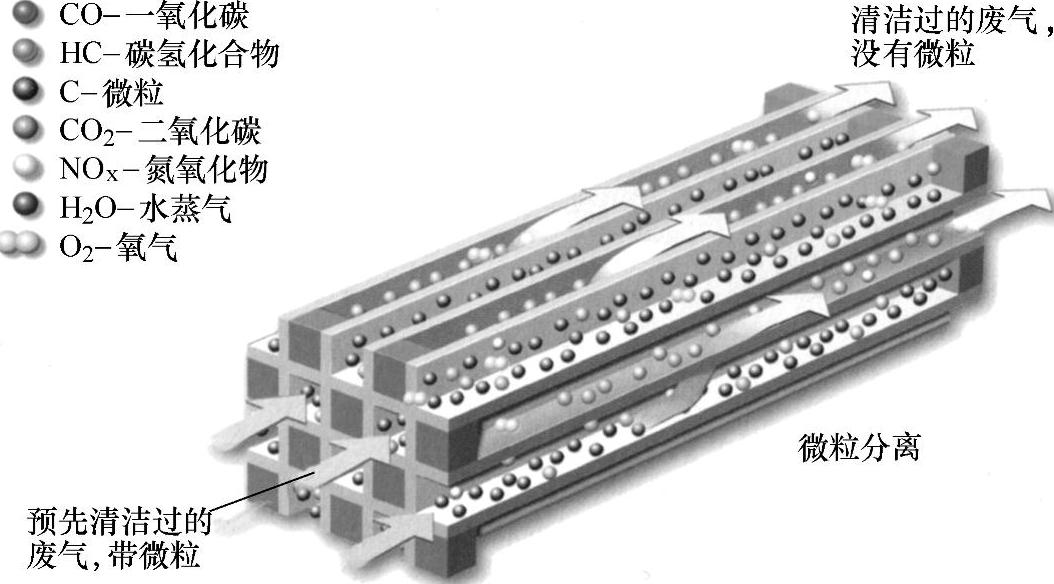

3.柴油机微粒过滤器

如果要进一步降低微粒排放,就要使用分离能力超过90%的柴油机微粒过滤器(图5.2-36)。排放过多微粒数量的汽车目前已成批地配备微粒过滤器。区别各系统的主要特征是:

1)载体材料(碳化硅、烧结合金、铝—钛合金)。

2)涂层。

3)添加剂辅助。

4)靠近发动机或在汽车底部安装。

图5.2-36 闭式柴油机微粒过滤器功能(https://www.xing528.com)

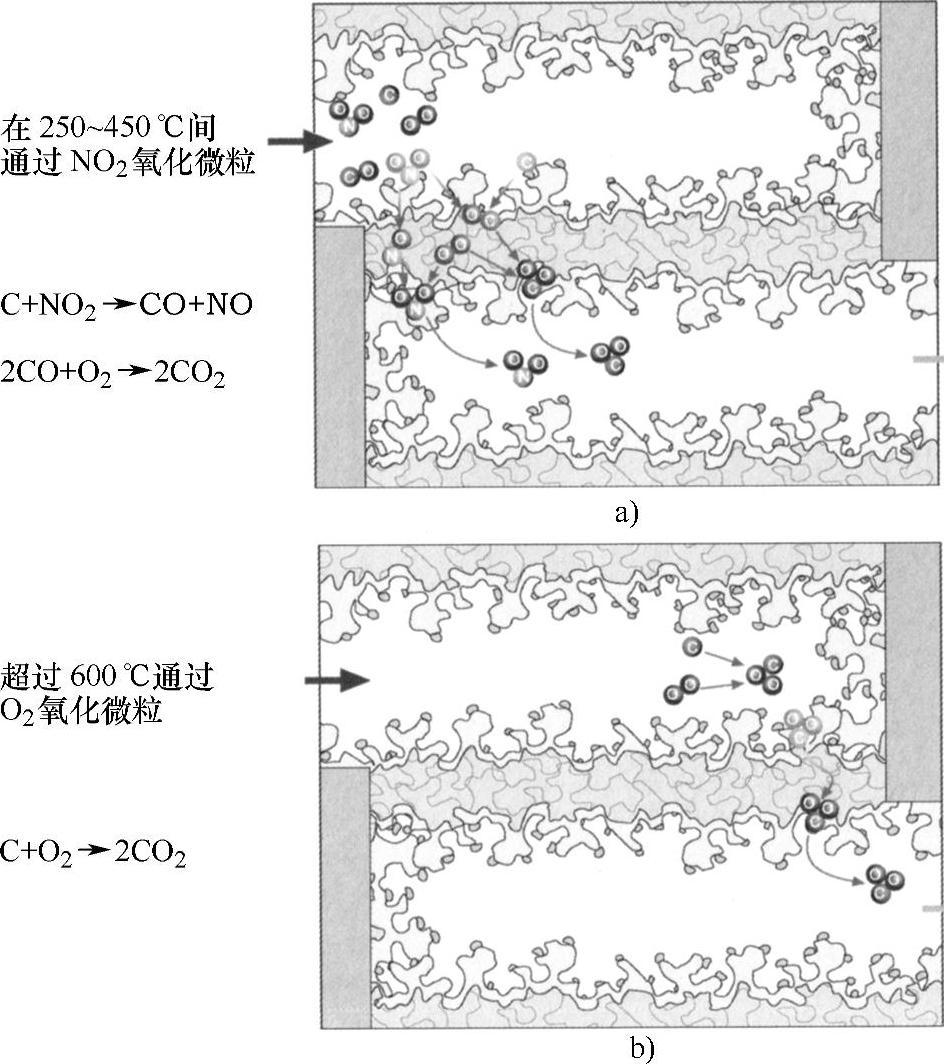

图5.2-37 氧化工作原理

a)通过CRT效应再生的工作原理 b)热再生的工作原理

柴油机微粒过滤器在一端或在另一端交替用堵塞堵住。在过滤出微粒时废气穿过过滤器壁面。

为成批使用,过滤微粒不是关键问题。主要的是在各种工作条件下能将收集到的微粒氧化(再生)。有两种氧化方式:

1)连续氧化(CRT效应)。

2)热氧化。

在连续再生捕捉(CRT-continu-ously regenerating trap)系统中保证连续燃烧微粒(图5.2-37a)。它是一个催化转化器—微粒过滤器单元。汽车上的废气首先流过氧化催化转化器。在200~600℃温度范围CO和HC几乎完全氧化。NO转变为NO2。NO2在微粒过滤器中与碳生成CO2。但这样一个完美的反应必须要有足够多的NO2(NO2/PM之比)。这时NO2又重新还原为NO。还原反应在200~500℃进行,这时系统处于平衡状态:不会出现温度峰值。

为使用CRT系统,在技术上有一个基本条件:柴油含硫量(质量分数)要低于10×10-6。微粒储存和燃烧间的平衡温度受燃油含硫量影响。废气中的SO2阻止NO2形成,这样,不能提供充足的氧化物质。另外,过滤器表面可能被硫形成的硫酸盐堵塞。

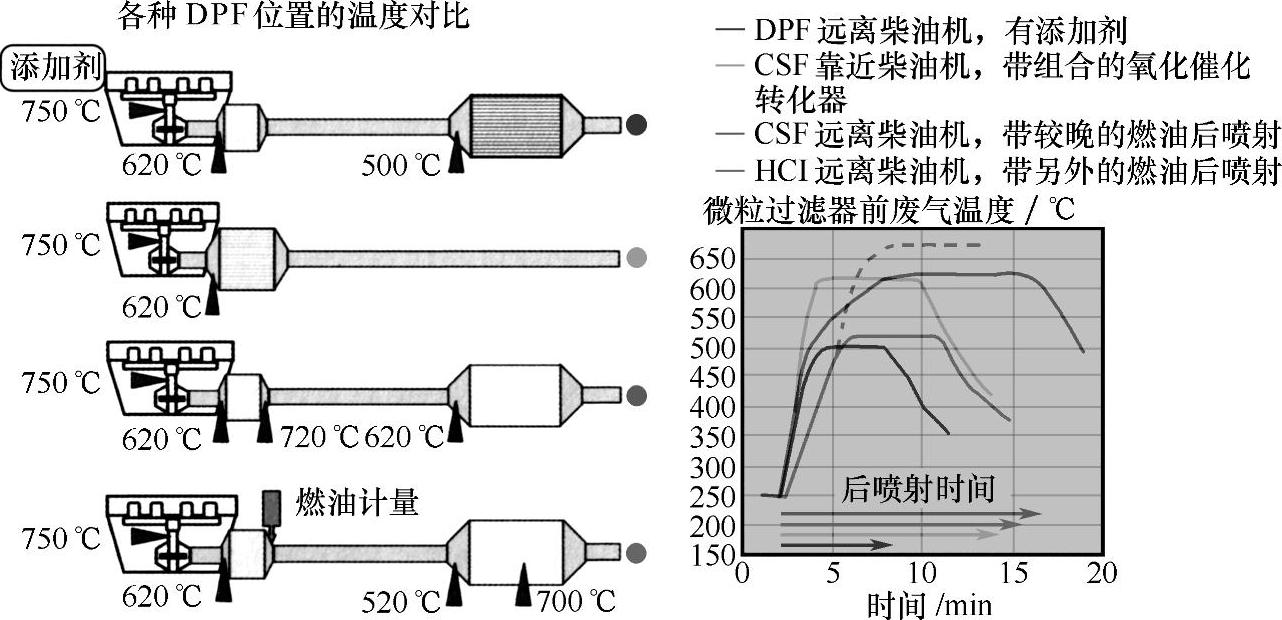

除CRT效应外,当前所有的批量方案都采用热再生。按储存的微粒量多少进行热再生,但废气温度要超过600℃(与柴油机微粒过滤器安装位置等有关)。为此,要将燃油喷射始点向上止点方向移动(减小喷射提前角)。发动机电控单元根据温度、压力传感器、氧传感器调节和监控再生时所需的着火条件。柴油机微粒排放过滤器的各种方案如图5.2-38所示。

图5.2-38 柴油机微粒排放过滤器的各种方案

使用添加剂,微粒热再生温度可降到500℃左右。已在PSA上首批使用[20](图5.2-39)。

图5.2-39 带微粒过滤器和NOx储存催化转化器的废气后处理单元

主动的废气后处理系统影响对未来采用的燃料方针的要求。在燃烧发动机机油的含金属添加物组分时生成灰分,它不可逆转地沉积在柴油机微粒过滤器上,并缩短过滤器寿命。为评估润滑油消耗对微粒过滤器的流动和微粒装载性能的影响,已开发出一种新的发动机检测方法[21]。

4.脱氮

20世纪80年代中期以来,一直在紧张地寻找NOx催化转化器,它是在氧化富裕时用HC或CO选择性地转换NOx。已知的有多种NOx废气后处理。

汽车上适用的方法必须使用气态氮(N2)或水蒸气。为还原NOx,实际可能的反应路径为:

1)非选择性催化反应(NSCR-nicht selektive katalytische Reaktion)技术。

2)NOx储存催化转化器。

3)选择性催化反应(SCR-selektive katalytische Reaktion)技术。

对NSCR催化转化器进行了大量试验。含贵金属催化转化器的转换过程表明,在对试验有重大影响的温度范围中,有一个温度窗口特别小的最大NOx转换率。由不同的NOx转换过程可对不同的反应机理得出足够明显的结论。在汽车实际行驶时由于较高的空间行驶速度(影响温度)及含水和硫,NOx转换率比实验室的NOx转换率要低得多,美国检测程序下降达30%,新的欧洲检测循环下降达25%。随着时间增长,燃油中的硫会降低NOx转换率约15%。该系统在乘用车上没有多大效果。

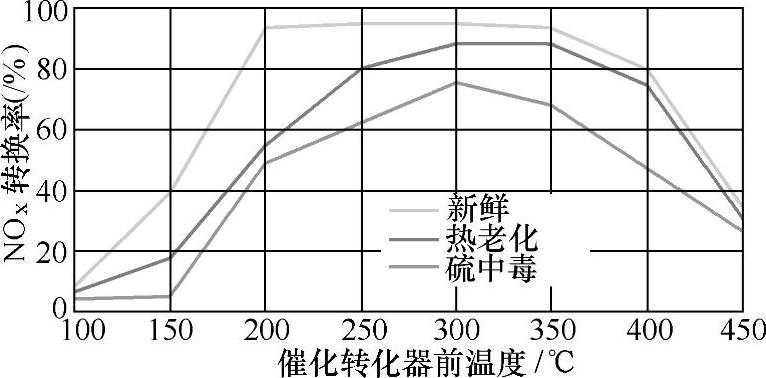

图5.2-40 热老化和硫中毒对使用NOx转化器的NOx转换率影响

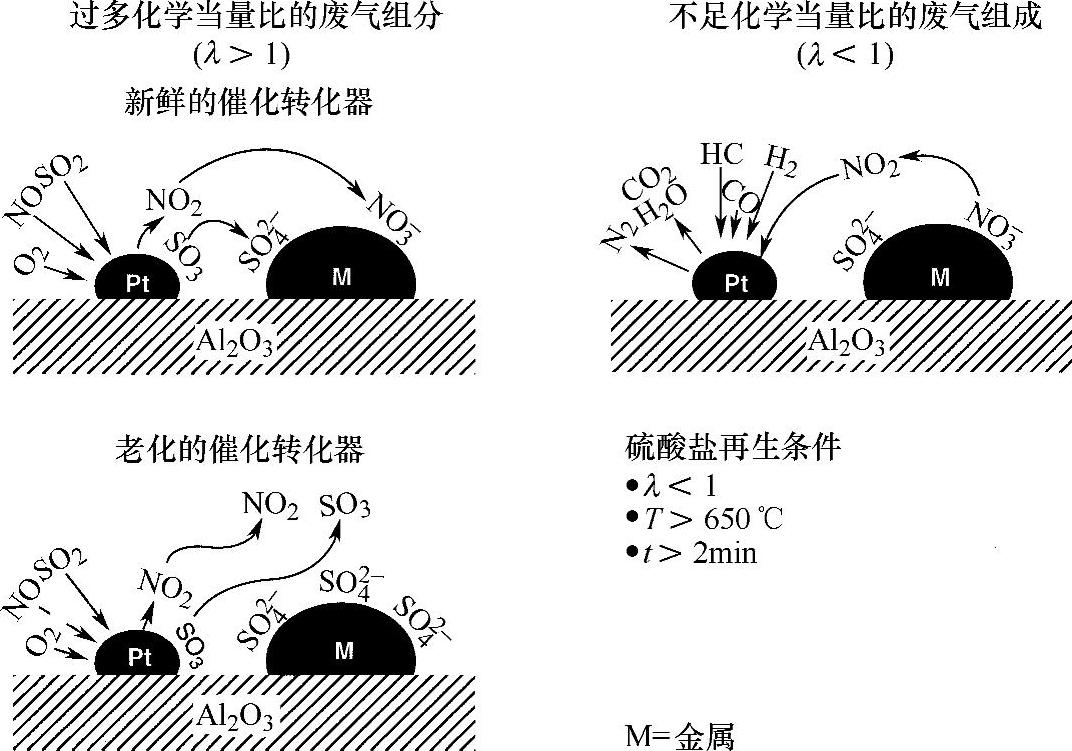

(1)NOx储存催化转化器 另一个可能方案是采用NOx储存催化转化器。在当前的技术状况下,它的耐用性的先决定条件是使用无硫燃油。

NOx储存催化转化器效率与温度有关。图5.2-40表示硫的灵敏度(中毒)对NOx转换率的影响。NOx储存催化转化器由两个主要部件组成:贵金属组合(如Pt/Rh)和本身的NOx储存物质。储存物质是一类氧化物或碳化物形式的碱金属或碱土金属和稀土元素。该实例中的储存物质是碳化钡。

在NOx储存阶段(图5.2-41),来自发动机的NOx在稀废气中主要以NO出现,在NOx储存转换器的Pt组分上氧化生成NO2,然后再与催化转化器的储存物质组分继续反应生成硝酸钡。同时,含在废气中的SO2氧化生成SO3,并同样与碳酸钡反应生成硫酸盐。在NOx储存过程中,也就是在两种不同的关系中NOx受到SO2的干扰:SO2与NO争夺Pt周围的吸附空间,并借以阻止NO形成NO2。决定性的干扰是SO2消耗储存物质碳化钡。

图5.2-41 NOx储存技术功能和燃油中硫对NOx转换的影响

如果所有可供使用的碳化钡转换成硝酸盐,则储存催化转化器必须再生。为此,柴油机要在浓混合气状态下短时工作。富裕的废气还原成分H2、CO和HC将硝酸钡又转换为碳化物或氧化物。在释放NOx时在贵金属上还原为N2。在温度稳定性方面硫酸盐要比硝酸盐好。在再生循环(λ<1、T>650℃、t>2min)时硫酸盐不会或只有少量转换。因此,它留在催化转化器中,并在稀/浓混合气循环工作时不断多起来,且不断减少NOx储存可供使用的碳化钡数量以及减少为NO2可接受的储存物质。

在柴油机上使用NOx储存催化转化器需要高额的控制费用和应用费用。主要背景是柴油机是在过量空气下工作的,没有条件进行催化转化器再生。“浓”的空气系数需要采用相应措施(增大废气循环率、节流、在催化转化器前喷入燃油、改变燃油喷射)。第二方面的问题是废气温度低,尤其是在直喷柴油机上。废气温度低限制了催化转化器效率和特别是限制了可能采取的再生策略。

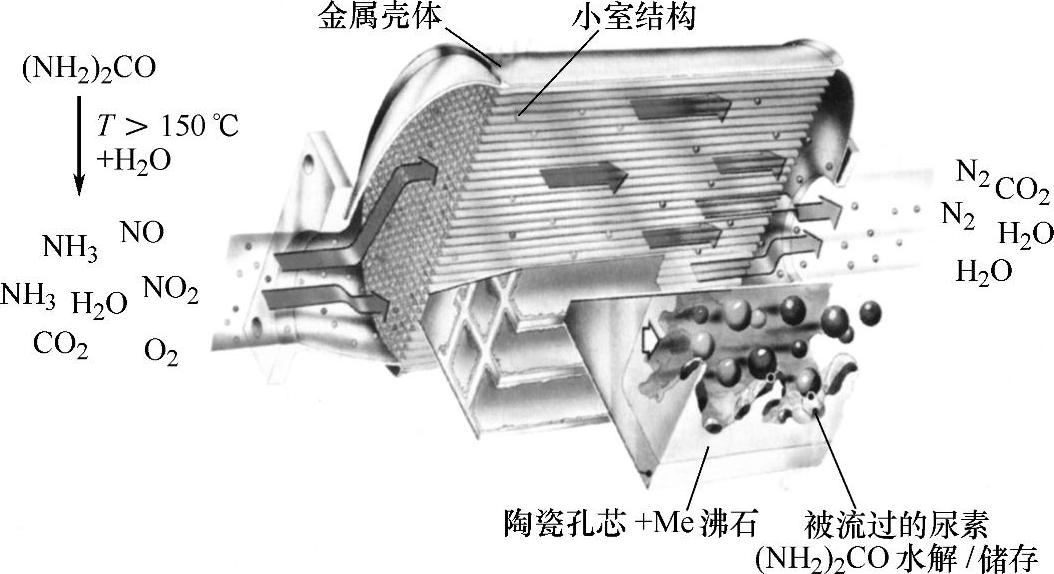

图5.2-42 SCR催化转化器功能原理

改进控制策略和稳定、优化涂层。目前的转换效率约为60%~70%。NOx储存催化转化器是戴姆勒-克莱斯勒Blue-Tec Strategie汽车的组成部分,也在丰田汽车[20]上使用。

(2)SCR催化转化器 发电厂使用SCR催化转化器还原NOx的技术为大家所熟知(图5.2-42)。在SCR催化转化器前喷射有选择作用的还原剂氨(NH3)。化合在氨中的氢与自由的和化合在NOx中的氧反应生成水。简化的反应式为:

4NH3+4NO+O2→4N2+6H2 O

8NH3+6NO→7N2+12H2 O

将这个技术移植在汽车上不是简单的事。由于技术安全原因,放弃直接使用有损健康的NH3气体和避开像尿素[(NH2)2 CO]这样的其他一些还原剂。通过对尿素水解可得到:

(NH2)2CO+H2 O→2NH3+CO2

汽车上应用(图5.2-44)需要一个包括还原剂罐、电控单元和水解SCR催化转化器的计量单元。利用雾化喷嘴将尿素溶液随负荷变化输送到废气系统中。由于汽车行驶时NH3可能中断,控制NH3的输送是完全必要的,并将它串接在氧化催化转化器后面。如果NO与NO2之比与串接在前面的氧化催化转化器匹配,则效率还可提高。

高活性的催化转化器提高硫酸盐排放和连带的微粒排放。因此,在这里同样要使用低硫燃油。在-10℃以下冷起动时要加热还原剂。

输送的尿素还原剂必须与行驶循环和NOx排放无关。使用SCR催化转化器平均要多消耗1%~5%的燃油消耗。

如果尿素还原剂不是作为水溶液而是作为汽车上的固体物质随车携带并与废气一起制备成功,这样可减少汽车上额外增加工质的缺点。

目前正在集中力量开发SCR催化转化器和NOx储存系统。SCR技术期待在柴油机整个转速范围有最高的分离度,但需要最高的技术费用(图5.2-44)。在SCR技术中必须改进SCR催化转化器老化稳定性和温度限制(图5.2-43)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。