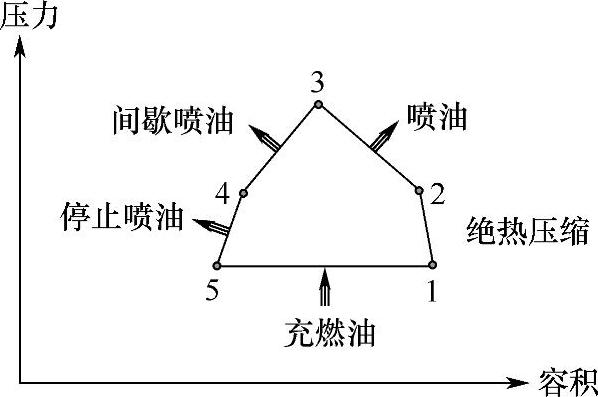

图5.2-26 喷油系统循环过程简图

对现代柴油机的功率、燃油消耗、废气排放和噪声辐射等要求变得越来越高。在乘用车上,由于发动机的高转速,提供给燃烧过程的时间十分短促。为实现上述要求,其前提是要有良好的混合气制配。为此,发动机需要高效的喷油系统,以达到非常细的燃油雾化所需的高喷射压力、精确控制喷油始点和喷油量,同时还要有效的燃烧室造型的配合。虽然使用的是经典的按间接(图5.2-1a、b)和直接(图5.2-1c、d)喷油原理的柴油机燃烧过程,但乘用车柴油机有它特有的特征。

1.预燃烧室燃烧过程

将空气吹入燃油的间接方法帮助柴油机在它的发展初期获得不断的普及,同时也出现的这种麻烦的、不经济的燃烧过程的缺点也越来越被重视。尝试以另一种方式替代吹入空气混合燃油,使燃烧空气产生旋转运动,以形成具有着火能力的混合气。

在预燃室燃烧过程中(图5.2-1a),采用斜面的轴针式喷嘴将燃油在低压下喷入与气缸轴线同心布置的、旋转对称的预燃室中。预燃室体积约占整个压缩容积的40%。通过预燃,预燃室中的工质压力急剧升高,只是部分已燃烧的充量(气体)高速通过喉口通道流入主燃烧室。

在预燃室中心安装的撞击块(球头销)将通过该处的火焰喷束分开,并与空气剧烈混合。撞击块还起着使在压缩行程中从气缸进入预燃室的空气产生适度旋流。

由于预燃室较柔和的压力升高,这种燃烧过程在原则上吸引乘用车发动机使用。

2.涡流室燃烧过程

像预燃室燃烧过程一样,涡流室燃烧过程(图5.2-1b)是分隔燃烧室的柴油机燃烧过程。在几年前,涡流室燃烧过程还常用在乘用车柴油机上。它的优点是:可在高达5000r/min下工作;排放较低;低的燃气压力升高率使噪声辐射小。

采用节流式轴针喷嘴在较低压力下将燃油喷入球状的涡流室。喷嘴的位置选择要使燃油喷束垂直于在压缩行程时形成的空气涡流轴线并进入空气涡流,并在涡流室热壁面区对面。为在柴油机整个转速和负荷范围完全制备涡流室中的混合气,必须仔细地相互协调涡流室的造型和布置、喷嘴和加热塞位置。按当前的知识和经验水平,最佳的涡流室体积约占整个压缩容积的50%。涡流室容积的改变对NOx排放、噪声以及HC、CO和微粒排放产生反效果。

布置在活塞上的主燃烧室是扁平或眼镜状。在活塞顶部形成窄的、有限的燃烧气体导致活塞的高热负荷。

涡流室燃烧过程可达到有效热效率36%。实际的乘用车行驶工况经常是在柴油机的部分负荷工作范围,它决定了柴油机的燃油消耗。而涡流室柴油机在大负荷范围内燃油的消耗是很低的。

3.燃油直接喷射燃烧过程

燃油直接喷射燃烧过程(图5.2-1c)原来用在固定式和商用车柴油机上。1988年以来也进入乘用车柴油机(表5.2-1)。当前,燃油直接喷射柴油机已替代分隔式燃烧室柴油机。

直喷柴油机考虑了乘用车低燃油消耗的要求。由于低的热损失,它是一种经济的柴油机,并超过任一种内燃机。为保证最佳的热效率,它的燃烧过程对燃油和空气的供给提出了高要求。要实现这些要求就必须在短促的时间内顺序、及时地完成各个过程,如燃油雾化、加热、蒸发和与空气的混合。为保证完成这些任务,需要:

1)远大于1000bar的燃油喷射压力,以实现短的喷油持续时间。

2)小于0.15mm的喷孔直径,达到高的燃油雾化品质,并改善与空气的混合。

3)多孔喷嘴,以将燃油均匀地、空间分配地分布到燃烧室空气中。

4)有目的地在进气、压缩行程产生空气运动(旋转),以辅助混合气制备。

5)在燃烧室顶部有较深的凹坑作为燃烧室。

6)伸入燃烧室内的加热塞作为起动辅助加热装置。

目前的直喷燃烧过程柴油机的标定转速达4500r/min。在最佳点的平均热效率达43%。它还带有:

1)配备高压燃油系统。

2)经过冷却的、可控的废气再循环。

3)氧化催化转化器。

4)NOx和微粒的废气后处理。

目标是将废气排放和燃烧噪声降到低的水平。有关改进柴油机的进一步潜力还远没有穷尽,如每缸采用4气门技术。

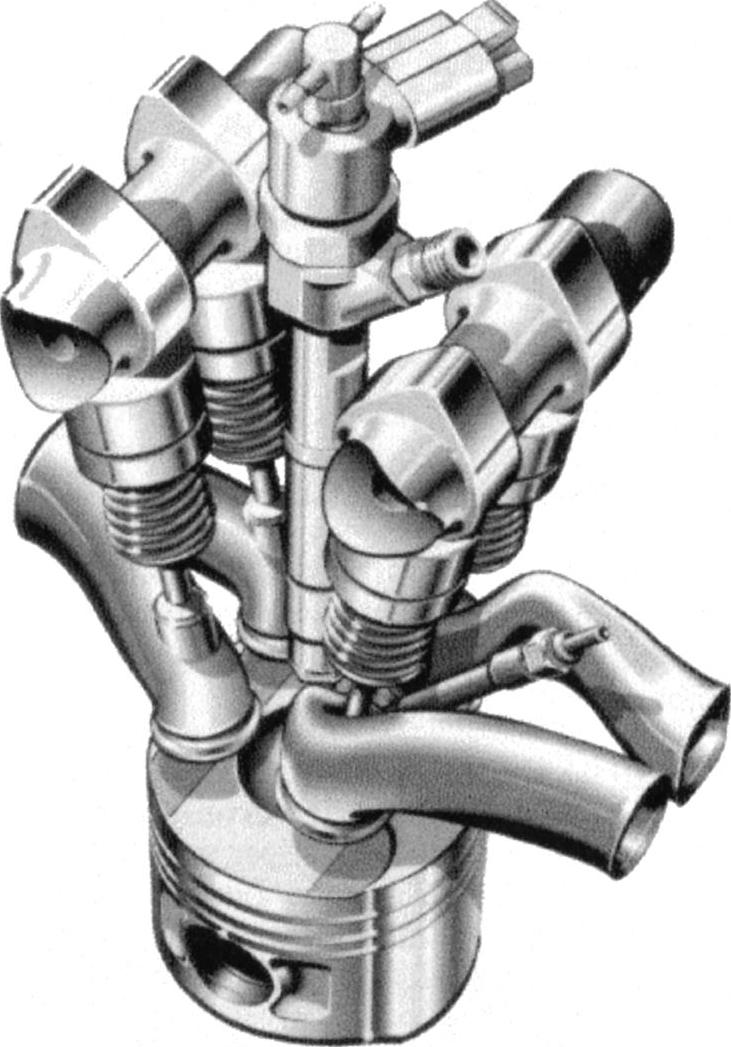

在4气门技术中(图5.2-27),大多设计成两个不同的进气道。一个进气道是螺旋状,在部分负荷产生大的进气涡流;另一个进气道可产生很强的切向气流。这样就可以根据发动机工况,关闭一个进气道,以得到较高的空气流动,并借此降低烟度值。

由于粗暴的燃烧过程明显感觉到的燃烧噪声,可通过燃油主喷射前在燃烧室中预先储存的一小部分雾化好的燃油与空气混合气的着火而大为减轻。

柴油机改进的另一潜力是进气道的造型,以产生气流旋转。因为所需的新鲜充量的旋转强度随发动机转速的变化是不同的,所以进气道应是可变的,使气流的旋转强度也改变。(https://www.xing528.com)

在由德国奥格斯堡(Augsburg)的MAN公司研发的M燃烧过程(图5.2-1d)是完全按另一原理工作的。它只喷入燃烧室空间很少的燃油,以自行着火。大部分燃油(95%)则喷在燃烧室壁上。

依靠分配到空气中的燃油自行着火并开始燃烧。利用热的、在燃烧室中旋转的空气将燃油以层的形式从燃烧室壁上剥离下来,再与空气混合、燃烧,所以从某种意义上可以说是外部点火。

轻声的、延迟时间较长的燃烧使微粒排放和噪声辐射很小。M燃烧过程可使用自行着火性能差的轻沸点燃油,所以也称多燃料燃烧过程或多燃料发动机。

图5.2-27 4气门技术:带有气道的燃烧室与喷油器中央布置(DCOM611)

与其他燃油直接喷射燃烧过程相比,M燃烧过程中燃烧室的强涡流引起较大的气体流动损失,使燃油消耗增加,活塞热负荷高。

M燃烧过程没有在乘用车柴油机上应用。

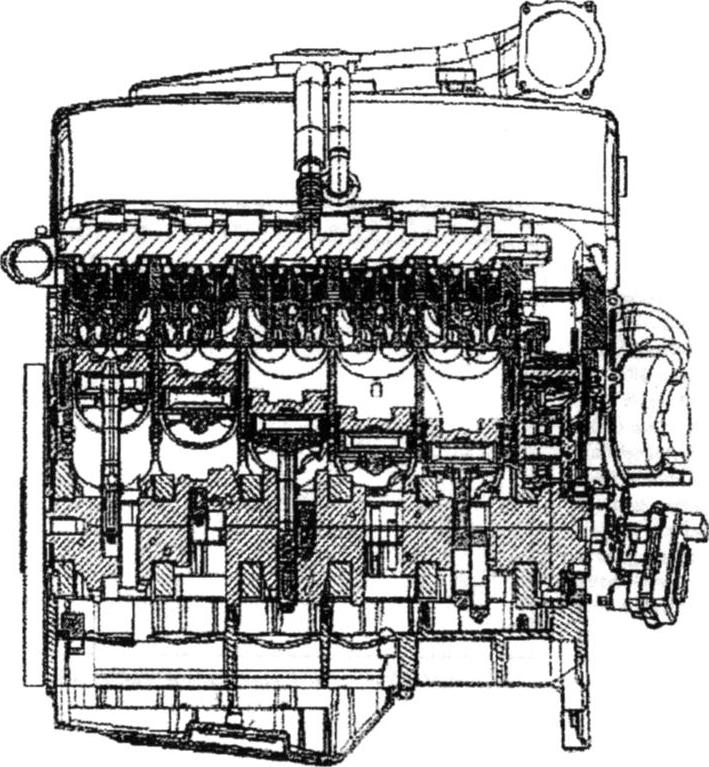

4.曲柄连杆机构和气缸盖

曲柄连杆机构(图5.2-28)将燃烧释放的力转换为有用的转矩。它的主要部件是活塞(图5.2-29)、连杆和曲轴。与转速可达7000r/min或更高的点燃式发动机相比,柴油机曲轴驱动机构转速最高是5000r/min。但工质燃烧压力和温度则显著升高。参与传递力的主要部件(活塞销、连杆、曲轴轴颈和轴承)要设计得粗壮,并且有高的散热能力。

活塞承受高温、高压。燃烧室和曲轴机体间的密封对活塞环提出高要求。此外,油环必须控制机油消耗。火力岸、活塞顶和第一活塞环之间的中间体需要仔细设计。这样可防止活塞环槽结胶。润滑油结胶使活塞环粘接。为阻止出现这种情况,活塞环还有一个任务,就是尽可能快地将热量传给气缸,并进而传给冷却液。

与点燃式发动机不同,柴油机行程较大。活塞上面的压缩容积更小(约为点燃式发动机压缩容积的1/3),所以曲柄连杆机构各部件的尺寸波动较大,即它对压缩比的影响较大。这需要严格控制柴油机的制造公差。

小缸径、长行程柴油机可使燃烧室表面更小,从而减少热损失和接近最佳的压缩比。长行程柴油机比短行程柴油机在较低压缩比时无疑可保证冷起动和怠速运转。为此目的要提高短行程柴油机的压缩比。

图5.2-28 大众V10 TOI-柴油机断面

图5.2-29 大众1.9L TDI-柴油机活塞

柴油机气缸盖与点燃式发动机气缸盖的差别是多方面的。在预燃室和涡流室柴油机上,燃烧室在气缸盖中,从而形成特别高的热负荷(温度高达900℃)。这对气缸盖的设计提出特别高的要求。由于在气缸盖中要安置燃烧室会产生不均匀的热膨胀,其后果是气缸盖变形。此外,将冷却液引向燃烧室在结构上要求十分苛刻。

在气缸盖上还要提供喷油器和冷起动加热塞的安装空间。

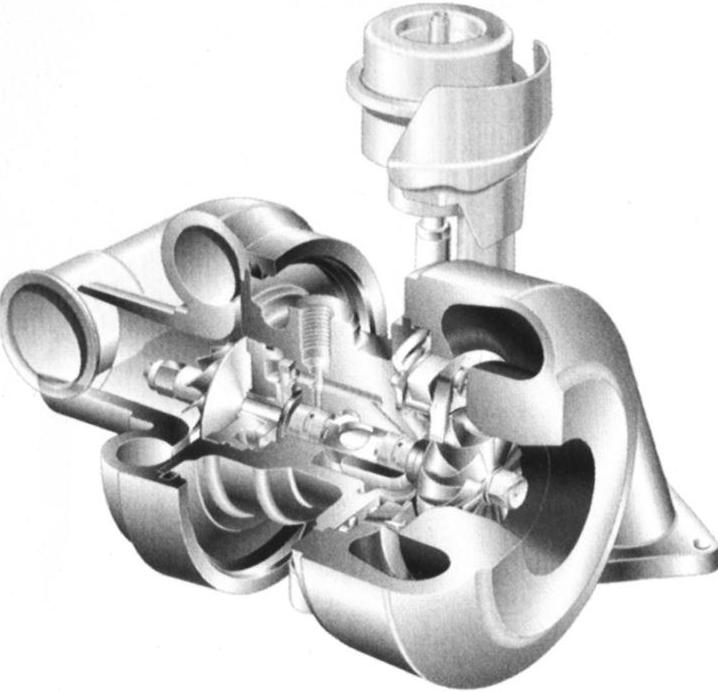

5.增压

实现预先增压的柴油机理想早被狄塞尔试验性地实现,并首先由A.Büchi(1905)取得增压的突破。A.Büchi与狄塞尔的理想是一样的,即利用存在于废气中的能量。在Büchi的增压工作开始时,他就建议增压空气冷却,以改善增压柴油机热效率。

现代柴油机转速的能力限制在接近5000 r/min。增加功率(供入柴油机较多的空气允许喷射更多的燃油量)只能通过增大气缸工作容积或增压。此外,增压还可提高经济性,因为废气涡轮增压器利用排气侧高于大气的压力差和温度差的能量对燃烧空气预先增压。省去了充量更换功(在工作循环中柴油机必须克服气缸前的气体流动阻力,吸入燃烧空气)。

废气涡转增压器与活塞式内燃机组成的复合原动机(增压柴油机)的效率由于多方面原因要更高。其一是较高的循环压力提高了热效率;取消了充量更换时的泵气损失功提高了工作循环内效率;充分利用供入柴油机的热能(废气能量)。其二是机械损失功(主要是摩擦损失)与总功率之比较小,因而提高了机械效率。

像所有的流动机械一样,废气涡转增压器的最佳设计点是在柴油机的某一工况。由于乘用车柴油机工作转速跨度大,在全负荷的增压压力很高,使曲柄连杆机构承受过大的载荷。为此,必须限制增压压力。采用废气门(旁通阀)可达到这一目的。采用可变几何截面(VTG)可以使涡转增压器提供的空气与工况有关的需要的空气接近(图5.2-30)。其他的技术方案是顺序增压(多台废气涡轮增压器并联,按需要顺序投入工作)、压力波增压(COM-PREX)和机械增压(见5.3节)。

6.废气再循环

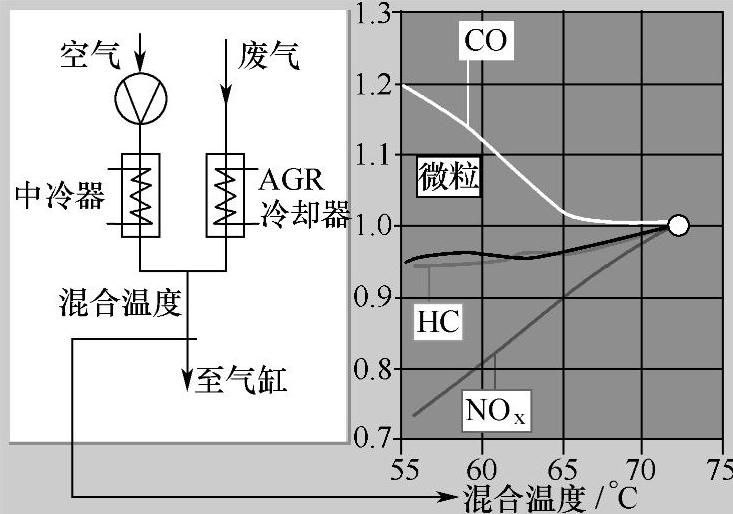

废气再循环(AGR)对NOx生成反应有最大的影响(图5.2-31)。根据柴油机特性场和温度,排气中的一部分废气流与吸入的新鲜空气混合并进入气缸,这样可降低柴油机燃烧时的氧气份额,从而降低燃烧温度。其效果是降低NOx排放。

图5.2-30 VTG增压器

图5.2-31 最佳的AGR和它对废气排放的影响

在起初,只使用进排气阀。目前主要采用气动或电动控制系统。非常有效的AGR冷却器还可大幅度降低NOx排放。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。