1.斯特林发动机

苏格兰发明家R.斯特林(R.Stirling)在1818年研究出斯特林发动机的第一台样品。斯特林发动机为往复活塞式连续外燃或外部供热发动机。热交换器给气缸中的工质(大多为氦气)传递热能。通过挤压活塞,工质在高等温室和低等温室之间来回流动,使工质压力周期变化,并通过动力活塞(工作活塞)和驱动机构转换为机械能。热交换器从斯特林发动机回收热能。为提高热效率,在热室和冷室间安装回热器。

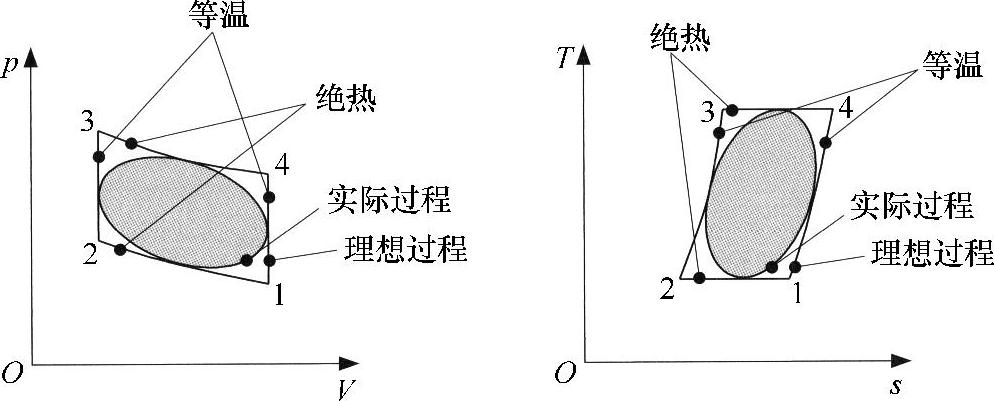

斯特林发动机理论工作循环(闭式循环、连续供热)由两个绝热和两个等容过程组成。图4.3-40是用η-V和T-s图表示的斯特林发动机理论循环。发动机的工作过程是其循环按顺时针方向进行;制冷机或热泵的工作过程是其循环按逆时针方向进行。

理论循环的各个工作过程为:

1)从状态1到状态2:绝热压缩。工质在绝热压缩后在热交换器中再冷却到它的初始温度,热量则散入大气或传给要加热的介质。

2)从状态2到状态3:等温吸热。热量来自回热器。

图4.3-40 在p-V和T-s图上的斯特林工作过程

3)从状态3到状态4:绝热膨胀。工质在绝热膨胀后在加热器中重新加热到它的初始状态,这时需要从外部连续燃烧以取得热量,并向外输出有用功。

4)从状态4到状态1:等温放热。热量散入回热器。

理想循环的效率为卡诺(Carnot)循环效率:

闭式循环的工质几乎都采用气体,如氢气、氦气、氮气、空气以及不同组分的工质。对工质的要求是高的比热容、低密度、低粘度和高导热性。最有效的工质是氦气和氢气。为得到斯特林发动机最佳功率密度,应选择尽可能高的平均工作压力。实际上的平均工作压力为2~20MPa。

斯特林发动机的实际工作过程与理想工作过程存在差别:

1)使用连续运动的驱动机构,不能实现理想的、不连续的活塞运动。

2)不可避免存在热交换器和流动管路的死区。

3)不能通过气缸壁加热和放热。

4)回热器的体积不可能为零。

5)回热器温度在空间和时间上是变化的。

6)热区与冷区间有传热。

作为动力装置常用的斯特林发动机有下列类型:

1)阿尔法(Alpha)斯特林发动机:它有单作用式和双作用式两种,用第2个活塞代替挤压活塞。

2)贝塔(Beta)斯特林发动机:工作活塞和挤压活塞在一个气缸内,气缸的一部分不但被挤压活塞扫过,而且被工作活塞扫过。

3)伽玛(Gamma)斯特林发动机:工作活塞与挤压活塞在两个气缸内运动。

斯特林发动机的主要部件有:工作室(高、低温室)、气体通道、工作活塞、挤压活塞、驱动机构、回热器、将热散到冷却侧的热交换器(冷却器)、将热供给热侧的热交换器(加热器)和带空气预热器的燃烧室。

驱动机构有自由活塞、混合自由活塞和运动学的驱动机构之分。

运动学的驱动机构有十字头曲轴、曲轴杠杆、菱形传动齿轮、摆动盘等。不管何种形式的驱动机构都可以实现工作活塞和挤压活塞的连接与完成运动过程。现代斯特林发动机为双作用式、多缸(如4缸)、彼此错开适当的角度。

斯特林发动机最突出的优点是:由于连续外燃,特别与催化的燃烧室结合使发动机具有很低的HC、CO、NOx排放;在最佳工作点有良好的效率,在工作容积可调时还有良好的部分负荷效率;有比内燃机好的转矩特性,在静止状态也有转矩;低振动、低噪声;可用任意的热源和燃料。其缺点是在需要大转矩时比内燃机动态响应差(在没有工作容积调节时);起动准备时间长;由于热交换器体积大需要相应的大的安装空间;较贵的制造方式,生产成本高。

重要的特征数据包括:

比功率: 100~500W/kg。

功率密度: 50~500W/L。

效率:

部分负荷: 约30%。

最佳点: 约40%。

成本: 50~1500€/kW。

寿命: 大于11000h(工作小时)。

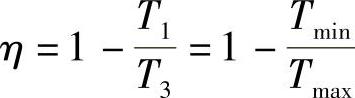

图4.3-41是25kW功率的斯特林发动机

图4.3-41 25kW功率的斯特林发动机

2.蒸汽发动机

用蒸汽发动机驱动的汽车不需要离合器与变速器,因为在静止状态就有高的转矩。远在100多年前,在动力方面突出的蒸汽发动机就已用在客车上。目前有一家汽车技术研究和开发的企业(IAV有限公司)重新展示了配备蒸汽发动机的一辆乘用车(图4.3-42)。

图4.3-42 在乘用车的发动机室配备一台3缸蒸汽发动机(IAV有限公司)(https://www.xing528.com)

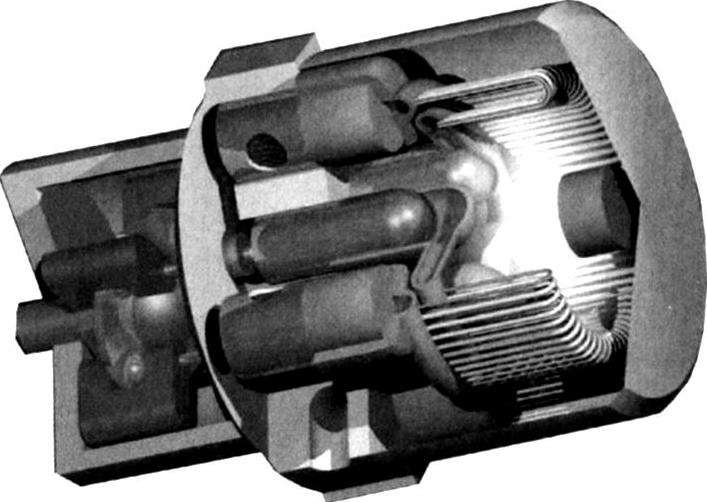

像斯特林发动机一样,蒸汽发动机也是采用外燃和内部闭式工作循环。所用的工质是水或/和有机液体(如吡啶Pyridin),来代替斯特林发动机的气体工质。在选择工质时要注意发动机在冬天使用的问题;注意工质的毒性、危险性和环境兼容性。工质的传热像斯特林发动机那样,不是在发动机中,而是在蒸汽发生器或冷凝器中进行。热量像斯特林发动机一样,是由燃烧室提供的。蒸汽发动机的有害物排放特别低,使配备蒸汽发动机的乘用车实现SU-LEV的排放要求。在这期间达到该排放标准的还有配备点燃式发动机的一些汽车生产厂家生产的汽车。图4.3-43是现代蒸汽发动机(包括燃烧室和蒸汽发生器设备)的视图。

图4.3-43 包括燃烧室和蒸汽发生器设备的现代蒸汽发动机视图(IAV有限公司)

利用活塞式发动机中工质“相”的转换(如朗肯Rankine工作过程)就可在闭式循工作循环中产生机械功。

蒸汽发动机在全负荷的效率与工作过程有关,但比直喷柴油机的效率低。利用部分负荷的良好效率,蒸汽发动机汽车无论在正常行驶,还是按欧洲城市行驶循环(NEFZ)测试可得到非常低的燃料消耗。

其他的一些优点与缺点与斯特林发动机类似。蒸汽发动机的潜力要比斯特林发动机更紧凑一些。至今,作为汽车动力装置的蒸汽发动机虽然比内燃机优越,但由于系统工作方面的一些缺点而没有采用。

蒸汽发动机的另一使用场合或许是给汽车电气系统提供能量,如辅助电源设备(APU-Auxiliary Power Unit)。

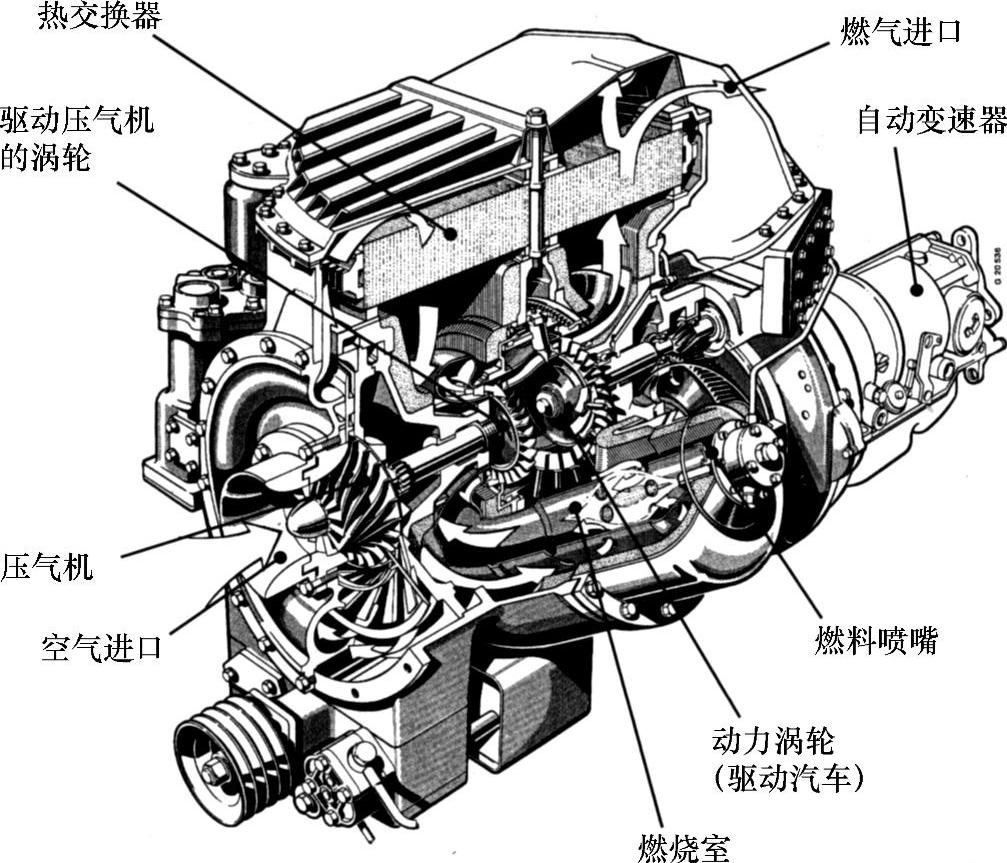

3.燃气轮机

燃气轮机是连续内部燃烧的发动机。燃料燃烧所需的空气进入空间相互分隔的各个部件,如压气机、燃烧室、涡轮和将它们连接的扩压器和/或螺旋气道,并在各个部件中进行各自的工作过程,以完成一个工作循环。

涡轮的工作原理是:从大气中经空气滤清器和消声器连续吸入的新鲜空气被压气机压缩。压气机一般为径流式压气机,工作压力约为5bar。接着在热交换器中预热和导入燃烧室。热交换器是能量回收器或优先当成旋转式回热器。在空气进入燃烧室时连续喷射气状、液状或乳状燃料,与一部分空气气流混合并引燃而燃烧。燃烧气体与其余的空气(未燃烧空气)混合,使在涡轮进口处的燃烧气体与空气的混合气温度降低到约1300K。高温的燃烧混合气将它的能量输送给1级、2级或3级涡轮。涡轮可装在不同的轴上(最多3根轴)。燃烧混合气在涡轮中膨胀,如在双轴燃气轮机上总能量降(焓降)的约2/3是降在驱动压气机的涡轮中。其余的能量用于驱动动力涡轮或做功涡轮。在燃烧时剩余的热的燃气混合气进入热交换器,为预热进气提供热能。动力涡轮的转动能量通过很大传动比的减速器传递给传动系。压气机—涡轮不只是吸入新鲜空气,也可驱动辅助装置,如发电机、液压泵。

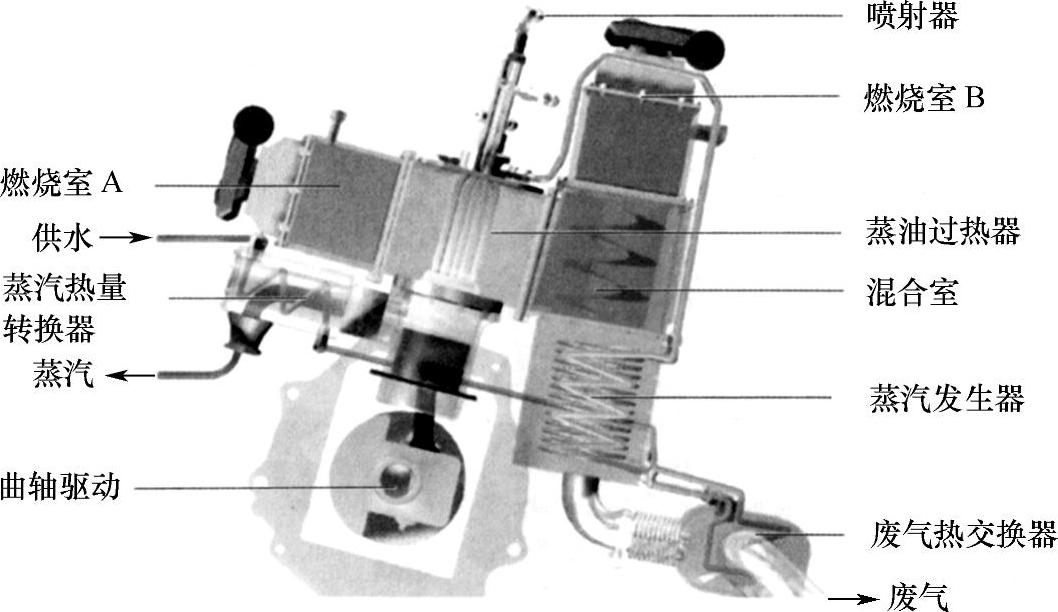

用于汽车的开式结构的各种燃气轮机的区别是轴和各附属装置的数量,如热交换器、中冷器或改善热效率的中间燃烧单元。单轴燃气轮机是将气体发生器组和动力涡轮安装在单轴上。这种结构在汽车起步时具有良好的转矩特性,因为气体发生器转速在每一时刻都是输出轴转速。当在采用串联混合动力时,燃气轮机驱动发电机时这种转矩特性会有一些问题。在双轴燃气轮机上(图4.3-44),气体发生器轴(带压气机和相关的压气机—涡轮)和输出轴与动力涡轮机械分开。这时的转矩特性要明显优于单轴燃气轮机或点燃式发动机的转矩特性。为降低车内燃气轮机在部分负荷和怠速工况的燃料消耗以及提高加速性,需要控制工质的温度和/或调节涡轮和压气机处的导向叶片角度,实现燃气轮机的负荷调节。在三轴燃气轮机上,压缩空气经中冷,燃气膨胀时进行第2次燃烧。这样可改善燃料消耗,但复杂性和成本增加。

图4.3-44 燃气轮机(戴姆勒-奔驰研究用轿车)

车用燃气轮机燃料可考虑采用柴油、汽油、代用碳氢化物燃料、天然气、煤气,甚至煤粉。燃烧过程是在很大的过量空气系数下连续进行,由于燃气与冷空气的进一步混入使进入涡轮的燃气混合气温度约为1300K。该温度要比不连续工作的、内部燃烧的内燃机峰值燃气温度低。这样的结果是燃料消耗和CO2排放要比常规的内燃机CO2排放高燃料消耗也更高。但受法规限制的燃气轮机的CO、HC和NOx排放量则比内燃机相应的值明显低。

配备燃气轮机的汽车动力装置具有低的有害物排放和可使用多燃料、良好的稳态转矩和较好的转矩特性(双轴燃气轮机)、振动小、维护间隔长等优点。其缺点是高的燃料消耗、为提高热效率需要大的热交换器、在燃气轮机成批用于汽车时目前还不能提供经济的燃烧室零部件材料(耐高温陶瓷,如Si3N4、SiC、玻璃陶瓷,这些材料的生产还达不到必要的纯度以及它们的加工问题)、噪声强、小功率燃气轮机的有限适用性以及动态响应比活塞式内燃机差。

重要的特征数据包括:

比功率: 300~500W/kg。

功率密度: 200~400W/L。

效率:

部分负荷: 10%~15%。

最佳点: 25%~40%。

成本: 15~25€/kW。

寿命: 2000~4000h(工作小时)。

4.飞轮

飞轮属于机械能量储存器,它可储存动能(转动能)。飞轮主要用于平滑短时间的负载和功率波动、得到高的峰值功率、克服功率中断和储存没有被利用的能量,如回收汽车行驶时的制动能,并为以后汽车加速需要时释放出来。

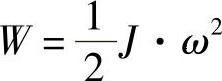

储存在飞轮中的能量W可由飞轮的惯性力矩J和角速度ω按公式 算出。惯性力矩与飞轮质量m和它与转轴的距离r的平方成正比。因为飞轮储存的能量大多不能完全利用。可利用的能量为最大角速度ωmax与最小角速度ωmin间的能量,即

算出。惯性力矩与飞轮质量m和它与转轴的距离r的平方成正比。因为飞轮储存的能量大多不能完全利用。可利用的能量为最大角速度ωmax与最小角速度ωmin间的能量,即 ω2max)。单位质量可储存的最大能量,也称飞轮的比能量密度,是由飞轮所用材料的抗拉强度σ和密度ρ以及它的几何形状决定的。几何形状采用形状系数Kf。这样,比能量密度为W/m=Kf·σ/ρ。薄圆环的形状系数为Kf=1,带孔的圆环,且孔的内外径之比为0.5时Kf=0.75,实心圆柱体为Kf=0.5。采用高抗拉强度、低密度材料的飞轮可达到高的比能量密度。

ω2max)。单位质量可储存的最大能量,也称飞轮的比能量密度,是由飞轮所用材料的抗拉强度σ和密度ρ以及它的几何形状决定的。几何形状采用形状系数Kf。这样,比能量密度为W/m=Kf·σ/ρ。薄圆环的形状系数为Kf=1,带孔的圆环,且孔的内外径之比为0.5时Kf=0.75,实心圆柱体为Kf=0.5。采用高抗拉强度、低密度材料的飞轮可达到高的比能量密度。

储存制动能的飞轮系统由转子、壳体、支撑和机电能量转换器组成。早期的转子大多由高抗拉强度的轧制钢和锻钢制成,目前则用纤维复合材料,以达到相当高的能量密度。能量密度即材料抗拉强度与密度之比(也定义为断裂长度)。合金钢18N-400的能量密度为100W·h/kg(35km断裂长度);碳纤维/环氧树脂的能量密度为450W·h/kg(160km断裂长度)。壳体一方面防止飞轮破裂,另一方面降低转子可能在较低大气压力工作时的气体阻力损失。飞轮的支撑要满足高的安全性要求和尽可能小的摩擦损失。高速飞轮采用陶瓷轴承与永磁卸载支撑或没有机械接触的电磁轴承(没有磨损,没有摩擦损失)。机电能量转换器(电动机/发电机)通过提高转速或降低转速以供给飞轮动能或从飞轮取出动能。目前已成功采用永磁励磁同步电机与适用的功率电子器件的组合作为机电能量转换器。

飞轮能量储存器用在汽车经常处于制动和加速的行驶状况(如城市公共汽车、近程公共交通轨道车辆)是有意义的。它与内燃机、电动机一起组成一个混合动力系统。在实现装有飞轮能量储存器的混合动力公共汽车上,约可节省燃料25%。混合动力技术的另外一些优点是可减小内燃机功率和内燃机几乎可在稳态工况下工作。飞轮能量储存器在目前的混合动力中与超级电容器的静电存储器以及现代高功率蓄电池(锂离子LiIon蓄电池)的电化学储能器形成很大的竞争。

飞轮能量储存器在目前的应用只是经济上的考虑。当它能达到20年寿命和负载循环次数可以达到2×106次时将被采用。

机电飞轮能量储存器的一些重要特征数据包括(考虑了安全性因数、支撑、电动机驱动和保护壳体)

比功率: 500~1000W/kg。

功率密度: 700~1500W/L。

比能量: 5~20W·h/kg。

能量密度: 10~30W·h/L。

效率(加载/卸载): 90%~95%。

成本: 10000~25000€/kW·h。

寿命: 达20年。

负载循环次数: >1000000次。

参考文献

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。