滚动噪声同样由诱发的空气噪声和物体噪声组成。在300Hz以内频率范围诱发的物体噪声实际上是主要的。诱发的空气噪声在高频范围,如轮胎在800~1000Hz的蜂鸣声,在本章不予考察。这里主要集中在抑制空气噪声的措施上,如吸收空气噪声的车轮罩和在相应的车板上的减振垫。

与发动机噪声不同,对滚动噪声有决定性影响的车轮/轮胎的原始噪声源不直接与车身耦合,更多是通过前、后桥传递物体噪声。为此,除了满足汽车行驶动力学准则外,还要隔离驱动装置噪声和滚动噪声。在经典的后驱动方案中,前桥和后桥的声学灵敏度之比约为70∶30。如果为全轮驱动,还有动力装置的物体噪声通过前桥传递,这会马上损害舒适性。鉴于这一原因,目前投入不少的费用优化车桥设计,使车桥不单是行驶动力学范围的问题,而且也是滚动噪声和发动机噪声传递特性的问题。为将滚动噪声与车身隔离,可利用弹性支撑将后桥与车身去耦。好的去耦需要比各个传递点上的车身柔韧性更好的支撑。由于行驶动力学原因,支撑设计得较硬些。这样,局部的和整体的车身刚性结构决定了它对滚动的声学舒适性。

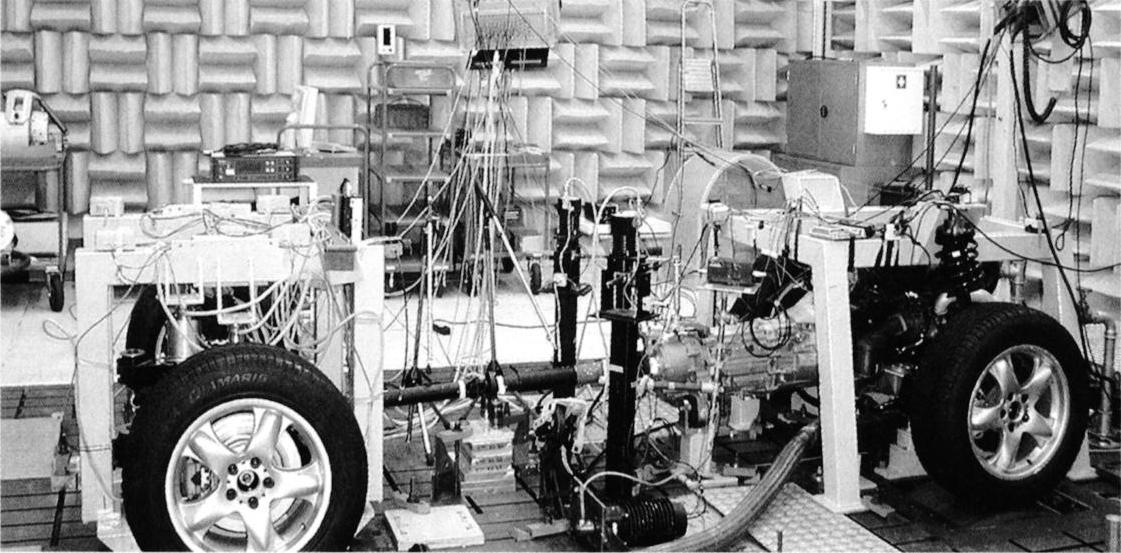

采用试验和仿真计算的组合方法对动力装置、传动系和车桥的整个系统的声学优化证明是可靠的,并能达到目标要求。基础工作是在转鼓试验台的基础上建立一个完整的动力总成系统,并刚性地支撑在车身侧的弹性支撑的各个连接点上。各个驱动轮总是由试验台上的一个转鼓驱动的(图3.4-16)。

图3.4-16 动力总成系统试验台

根据测定的i支撑点上的切向力Fi,利用该点处的力学/声学传递函数Hi就可确定车内i支撑点处的噪声pi:

(https://www.xing528.com)

(https://www.xing528.com)

利用噪声传递路径分析,如在早期的汽车上,可得到传递函数Hi。切向力可以根据动力传动总成的MKS模型[6]进行仿真计算,而不需在试验台上测定。为精确考虑频率范围超过400Hz的车身接口的反作用,有必要考察作为四端网络的系统理论中的声学传递项。这样,利用输入阻抗、传输阻抗和输出阻抗就可描述这些模型化的系统。当对试验台和汽车的各种阻抗进行计算补偿时,该方法可将整个的动力总成系统的试验台测定和汽车上测定正确地结合在一起。传递路径分析(TPA)是常用的分析工具,它只考虑逆矩阵方法的事实[15]。

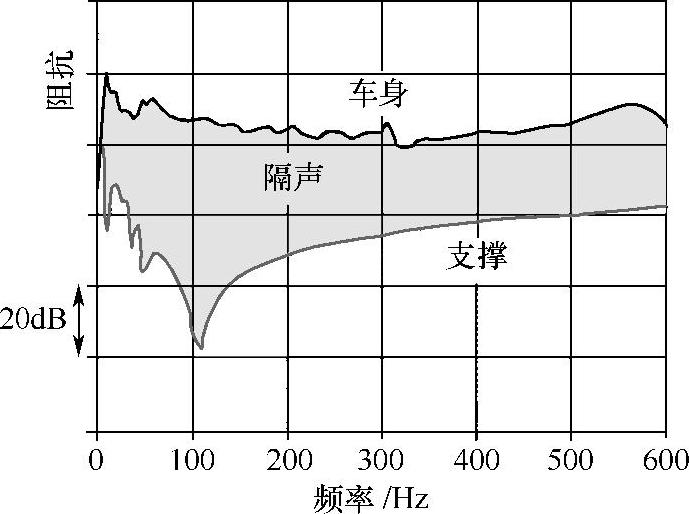

在支架与车身间的刚度阶跃可按四端网络理论解释。而四端网络理论旨在解决串接支撑元件的输出阻抗和车身的输入阻抗间的声学误差匹配,从而可阻止能量传输,达到有关路径的隔声效果(图3.4-17)。

图3.4-17 利用阻抗匹配隔声

值得一提的是,在阻抗匹配很好而几乎不需要隔声时,在汽车上就不会出现噪声问题,但这只是大部分声能通过该路径传递时才是这种情况(图3.4-18,见书后彩插)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。