大多由相互耦合的内燃机总成和变速器总成组成的动力装置是汽车上振动声学的主要激励源。动力装置的声学特性对汽车具有重要意义。如果在研发动力装置时忽略了它的声学特性,则整车就很难达到满意的结果。汽车对动力装置的声学要求日益严格,因为在不断追求的轻型的、综合性的动力装置目标与对它的声学要求产生矛盾。轻结构的铝或镁合金发动机机体以及完全可变的气门机构、高压直喷供油系统就是轻型的、综合性的动力装置实例。只有优化发动机—变速器整体结构,才能得到良好的声学特性。在将动力装置组装到汽车上时,有目标地切断它与所有重要的空气中和物体内的噪声传输路径,减小振动声学辐射,才能得到良好的声学特性。

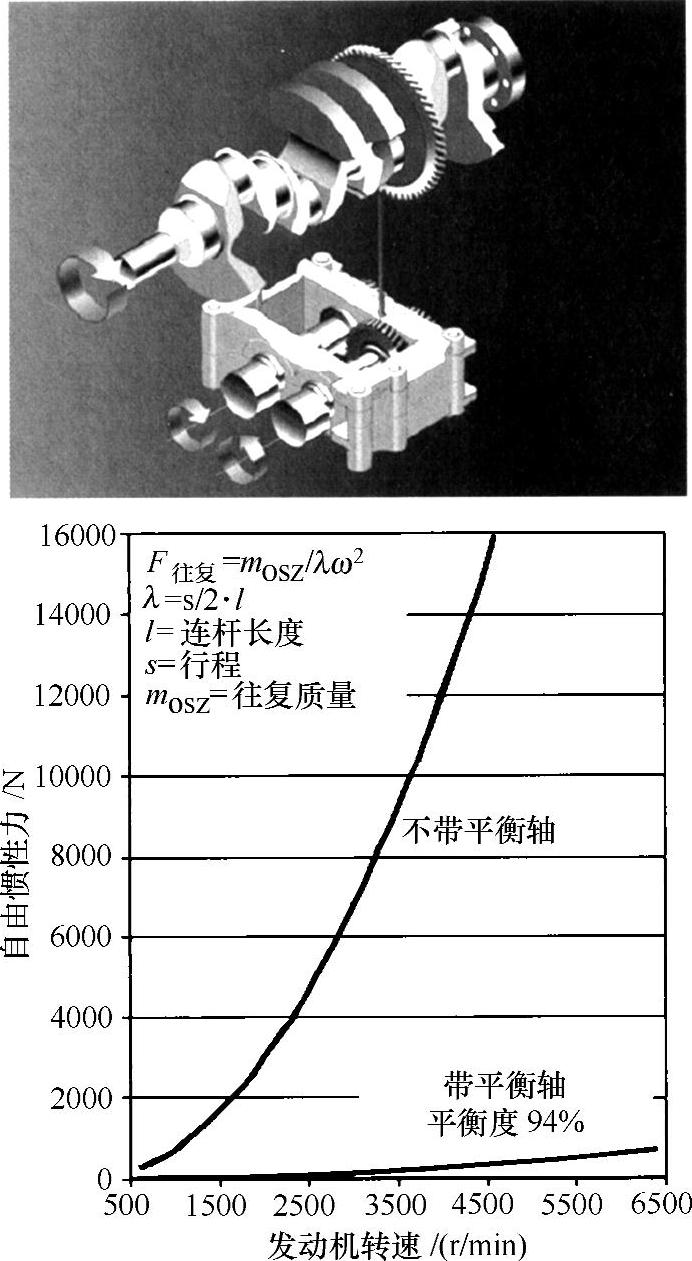

曲柄连杆机构的振动工程优化是动力装置振动声学的基本环节。此外还有气缸排列形式(直列或V形)、点火(发火)顺序、曲轴支撑方案、平衡重数目、安装在发动机机体内的曲轴的基本弯曲和扭转特征频率以及连杆比λ等参量。这些参量对发动机的动态特性有很大影响(见5.1节)。它们对发动机声学特性的影响已在发动机设计方案中考虑过。在往复惯性力没有内部平衡的发动机设计方案中,如直列四缸发动机,采用平衡轴是优化动力传动系的有效措施(图3.4-7)。

配气机构对振动声学也有很大影响。出于减少排放和降低燃料消耗原因,除采用多气门结构外,常采用较贵的气门控制系统而使配气机构存在大运动质量。为此需要仔细分析配气机构的大运动质量对发动机的动态特性的影响。必要时需要采取补救措施,如采用平衡重。配气机构产生的振动一般为发动机0.5阶的多倍频率,它常对乘员产生不愉快的噪声感受。

1.空气噪声

动力装置的空气噪声主要来自其振动表面的噪声辐射。现代汽车内燃机在标定负荷时,在其包络面1m距离处的噪声辐射约为95~100dB(A),这相当于在发动机室中的声压级达到115dB(A)。柴油机在部分负荷范围噪声要更高些,在全负荷范围的噪声要比点燃式发动机的噪声低一些。空气噪声或者通过发动机室的开口向外辐射,或者通过汽车前壁面(前围壁)和旁路传至乘员室。为使车内噪声级限制在60~75dB(A)范围内,必须在汽车前壁面嵌入隔声材料,以降低噪声40~50dB(A)。

具有多种可变功能的配气机构、增压和燃料直接喷射(在点燃式发动机上)装置会导致高于发动机各往复惯性力阶产生的噪声的高频噪声辐射。噪声频谱中的一部分频率引起一种不愉快的、硬的、金属般清脆的发动机噪声。发动机界面的空气噪声需采取有针对性的提高发动机刚度的措施将它降至可接受的程度。需要时也可使用复合板结构的方式予以隔声,如油底壳。配气机构的噪声辐射,可用靠近发动机的、有消声剂的塑料罩隔声。用塑料罩来屏蔽符合声学设计的进、排气系统噪声常常是困难的,因为会引起一系列的目标冲突。高功率发动机需要低的排气背压,这样就要增大排气管内径,但它与消声器的连接尺寸不符,为此需要采用相应的较大尺寸的消声器。在整体安装排气系统时就要重一点。进气系统考虑采用谐振腔,它可抑制不希望的噪声频率成分。

图3.4-7 平衡轴结构型式和带与不带平衡轴的4缸发动机

控制和优化风噪声的所有传输路径是显著降低风噪声的关键。为此必须观察从发动机室的空腔激励,经汽车前壁面、能量室和集水槽等的中间空腔,直至汽车乘员室内的吸声的每一条噪声传输路途和采取有效的隔声和吸声措施。

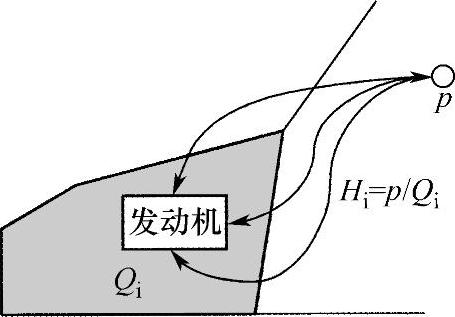

在驾驶人耳朵中听到的风噪声是所有噪声辐射表面的体积流量Qi的总和与声学传递函数(ATF)Hi的乘积(图3.4-8)。Qi是振动速度vi与分面积Si的乘积。需要指出的是,这样定义的ATF只是按反算法求得的。

图3.4-8 空气噪声传递路径

POhr=∑Qi·Hi

Qi=Si·vi

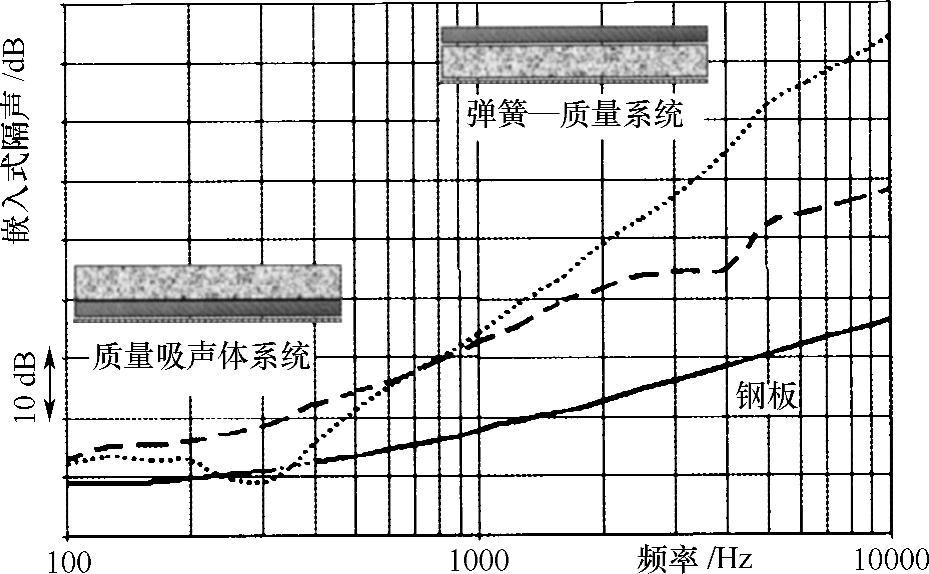

在噪声隔离时,有质量—吸声系统、弹簧—质量系统和消声箔几种方法。质量—吸声系统采用易弯曲的重质涂层以隔声,并与阻隔自由表面的吸声剂结合。这样可以与所用材料质量成比例地提高车身表面的隔声能力。根据贝尔格(Berger)质量定律,每个倍频程(Oktave)可提高6dB隔声能力,即6dB/Oktave。与全反射表面相比,吸声剂还可在噪声辐射侧附加降低声强达6dB。弹簧—质量系统是在车身表面和易弯曲的重质涂层间充以泡沫或毛毡材料,从而形成一个弹性体。在使用相同材料和重量时,该系统可显著地改善隔声性能,图3.4-9系统的缺点是弹簧—质量系统的谐振频率会损坏隔声特性。为此,调整弹簧—质量系统的前提是要掌握该系统的激励频率谱。为使大面积的板结构隔声,就要使用高阻尼材料的消声箔。准确地说,消声箔是为抑制不希望的物体噪声所采取的一项措施。对大范围板面的低频噪声辐射,可采用压槽连接方式增强板面刚度,提高振动频率,避免干扰振动和轰鸣现象。

图3.4-9 隔声性能

当今汽车前部壁面的隔声材料多达12层:钢板或铝板、1至多层消声箔以及发动机室和乘员室内的隔声系统(图3.4-10)。在低频噪声时,这样的隔声系统由于质量轻,只达到30dB的隔声效果。在中频噪声范围,隔声效果可提升9dB/Oktave。在高频噪声,由于泄漏,隔声效果在70~80dB。

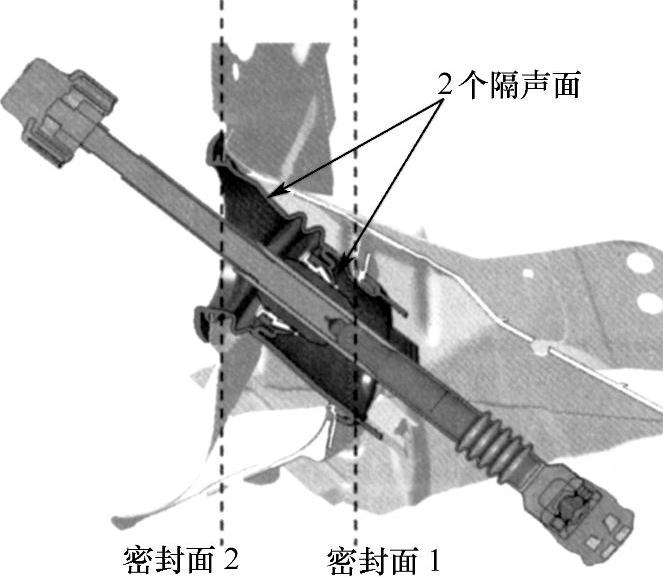

隔声系统有效的前提是“紧密性”。紧密意味着乘员外部的空气噪声不能直接通过空气传输路径到达乘员室,即在乘员室和其周围的所有潜在的泄漏路径都应密闭。严重的情况是汽车前部壁面到采暖/空调系统、转向柱、线束、踏板连接处等的漏洞。所有这些漏洞必须噪声密闭。如果要密封如转向柱系统的运动部件,在结构上是相当复杂的密封系统,如采用多密闭层的套管形式(图3.4-11)。

图3.4-10 汽车前部壁面的隔声结构

图3.4-11 转向柱密封结构

在规划空气噪声传输路径时,将统计能量分析(SEA)作为频率超过400Hz的重要频率范围的计算方法,经使用证明是可行的。

计算观察空气噪声传输路径可在早期的方案设计阶段进行噪声隔离的优化。利用相应的计算模型就可精确描述从发动机室的入口空腔到车内乘员室的能量流动。在统计能量分析(SEA)模型中,除了汽车前部壁面各单个隔声性能外,还要考虑噪声泄漏的影响(图3.4-12)。

2.物体噪声

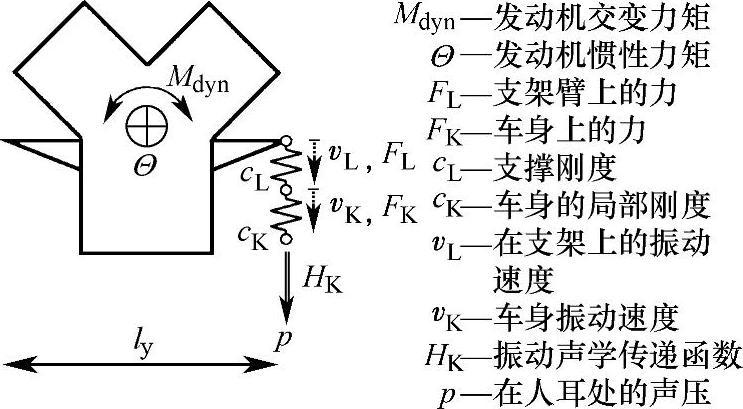

与空气噪声不同,作为物体噪声的发动机噪声只能通过动力装置(发动机—变速器总成)有限的支撑点以及通过驱动桥和驱动桥支撑点传入车内(图3.4-13)。

为降低动力装置和它周围间接口的噪声激励程度,需特别注意减小这些运动质量和由燃烧产生的这些较强的力。

发动机—变速器支撑是动力装置物体噪声的重要传输路径。这里需要考虑的不只是动力装置的刚体特性,而且要考虑它的弹性特性,使整个的发动机—变速器总成具有足够的动态刚度,这对抑制汽车出现的轰鸣声非常重要。

(https://www.xing528.com)

(https://www.xing528.com)

图3.4-12 SEA结果和空气噪声从发动机室传递至车内的模型

如果主要的弯曲振动和扭转振动值为系统谐振频率的很小值,则在这些谐振振型激励时,通过发动机内力几乎是强制地将低频振动传递到车身和传动系的相邻部件。为进一步降低这种传递,如4缸动力装置情况,要使动力装置弯曲的主要谐振频率高于200Hz。这样发动机转速直至达到6000r/min,发动机重要的2阶往复惯性力的激励仍不会由于弹性的动力装置共振而继续增强。再者,要注意将支架臂(发动机机座和变速器固紧)布置在有利于声学特性的动力装置上。支架臂既不应由于各种振型、也不应由于局部的挠性而产生强烈的激振。最后,要进行支架臂的动态刚度设计。利用尽可能窄的支撑基座可以实现如后面指出的支架臂动态刚性,减小进入车内的物体噪声,如图3.4-14所示。

图3.4-13 汽车标准驱动时发动机噪声的物体噪声路径

①—发动机支撑 ②—变速器支撑 ③—万向轴 ④—后桥支撑

图3.4-14 发动机支撑

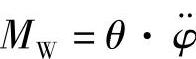

发动机力矩的反作用力矩为动力装置加速的惯性力矩和支撑力矩:

发动机力矩由静态力矩和交变力矩组成:

MMotor=Mstat+MW

静态力矩必须由发动机支撑承受:

Mstat=FL·ly=cL·sz·ly

交变力矩在危险的频率范围由动力装置(发动机—变速器总成)的惯性力矩产生:

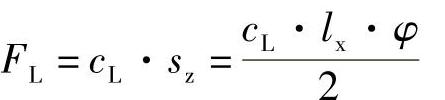

产生的振动角使支撑产生动态激励力,它随支撑基座的长度和弹性位移而增加:

FL=cL·Ly·φ

通过振动声学传递函数(VTF)HK,可以计算出内部声压p:

p=HK·FL

支撑必须要有足够的刚度,以保证静态支撑和防止颠簸振动(见3.4.9小节);同时必须足够软,以保证它与物体噪声的隔离。利用液压支撑可以部分解决多种目标间的冲突。液压支撑具有与频率有关的各种动态刚度。气动或电控支撑在发动机怠速时,是一种比汽车动态行驶还要软的支撑方案(见7.4.2节,弹性运动学)。

发动机诱发的物体噪声还传到车身。如前面所说,其传递路径为发动机曲轴的交变力矩传递到驱动桥支架,再由骄动桥支架传递到车身。图3.4-15为后驱动汽车的交变力矩传递情况。

带支撑基座lx和ly的车桥支撑必须承受绕汽车纵轴转动的万向轴驱动力矩MGW,也必须承受绕相对车身横轴转动的车轮力矩MR。车轮力矩为:

MR=FL·lx

图3.4-15 发动机交变力矩通过后桥支架传至车身

在支撑处的反作用力FL引起与支撑刚度cL有关的弹性位移sz,或引起后桥支撑的俯仰角φ。为支撑各个静态力矩,需要硬的车桥支撑。同时由于隔声的原因,也需要软的支撑,但要在希望的值内。只有仔细调整车桥的几何尺寸、支撑间隙、支撑刚度和车身侧的局部灵活性,才能满意地解决软、硬支撑,即隔离噪声和抑制物体噪声的目标冲突。

发动机的物体噪声也可通过排气系(AGA)的各悬挂点传递到车身。针对性的措施一是在弯头和排气系尾部之间安装柔性元件;二是用软支撑将排气系与车身作相应的隔离。为避免排气系的结构谐振,在振动节点要牢固固定(调整谐振形式)。在发动机怠速时,排气系的谐振频率要与发动机主要的惯性力阶频率范围分开(调整谐振频率)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。