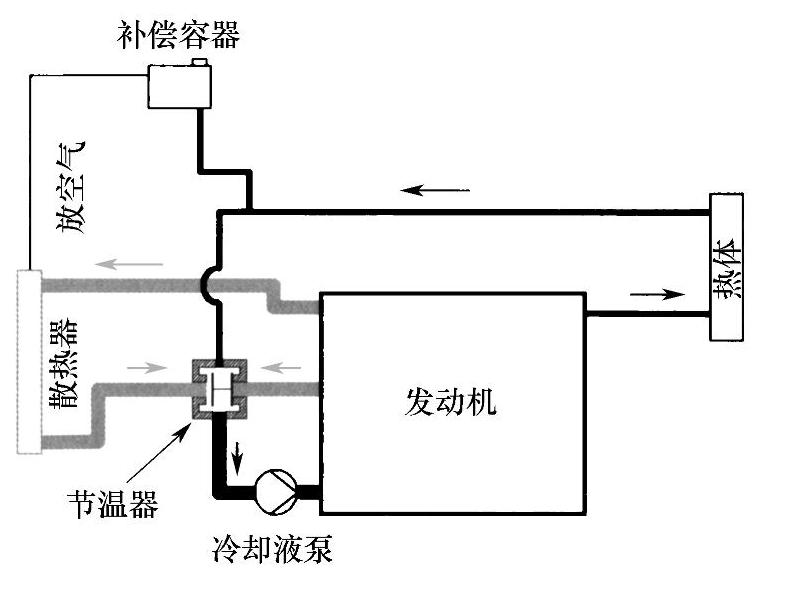

内燃机的余热通过不同途径排出。除通过热的废气排出外,较大部分的余热通过冷却液散热器传给周围空气,如图3.3-1所示。冷却液散热器必须保证汽车在任何工况下的冷却液在允许的温度范围内和具备所需的质量流量,使发动机各处不会出现损伤性的过热。发动机机油同样承担冷却任务。在发动机较高功率时通过油底壳散走的机油热量已不能满足要求,需要一个独立的机油冷却器。

增压发动机要求增压空气冷却器(中冷器),它将废气涡轮增压器或压气机中压缩空气的高热量带走,从而增加了压缩空气的密度(密度回收),提高气缸充量,以达到增加发动机比功率的目的。通过降低燃烧温度就可减少NOx的生成。

图3.3-1 带补偿容器的冷却液循环

自实行严格的EU4排放规范以来,冷却柴油机中已不断采用废气再循环。它有利于降低柴油机的微粒和NOx排放。

自动变速器也要冷却,特别是对变速器机油冷却器有高要求的无级自动变速器(CVT)。

其他的附属装置,如伺服油泵、燃油泵和空调系统中制冷介质循环等都需要冷却。在一些特殊场合,如一些电子部件要专门冷却。因为这些电子部件的功率密度增加,单靠空气对流冷却已不够。在混合动力汽车上,功率电子器件的冷却已是常态。

为完成各种冷却任务,常用的余热传出途径可汇总如下:

1)发动机的余热通过冷却液和冷却液散热器(水散热器)传给空气。

2)发动机机油热量通过机油—冷却液散热器传给冷却液或通过机油—空气冷却器直接传给空气。

3)空气或增压空气热量通过空气—空气冷却器(空—空中冷器)直接传给空气或通过增压空气—冷却液冷却器传给冷却液(这时需要低温冷却回路)。

4)回流的废气热量通过冷却液冷却的废气冷却器传给冷却液。

5)变速器油热量通过变速器油—冷却液冷却器传给冷却液或通过变速器油—空气冷却器直接传给空气。

6)附属装置热量直接传给空气或通过冷却液传出。

余热最终总是传给周围的空气。

对有关燃料消耗低、重量轻、排放低、行驶舒适、结构尺寸小等高要求迫使汽车上的内燃机使用先进的冷却系,除少数例外,它具有下列特征:

1)发动机水冷,通过带驱动的水泵强制水(冷却液)循环。

2)冷却系工作压力可达1.5bar(1bar=105 Pa)表压。

3)使用水和防冻液混合的冷却液,防冻液大多为乙二醇,体积分数为30%~50%,还有抗腐蚀的一些抑制剂。

4)散热器材料优先采用耐腐蚀的铝合金。

5)冷却液散热器(水散热器)集水槽、风扇和风扇护罩优先采用塑料。

6)汽车前部范围的所有冷却系部件大多预先装配成一个功能单元,即所谓的冷却模块。

冷却系的目前研发趋势朝下列方向:

1)通过风扇驱动和冷却液节温器(“特性场节温器”)对冷却系进行控制。

2)使用电子泵控制冷却液流量。

3)采用铝质集水槽。

4)多个散热器(冷却器)组合成一体。

5)低温回路循环的冷却液温度约60℃以冷却增压空气、电子部件和其他对温度敏感的元器件。

6)多级增压,中间冷却。

7)通过冷却模块和发动机室,优化冷却空气流量。

8)降低散热器(冷却器)部件高度,以实现保护行人的规范。

除致力于冷却系部件的紧凑、轻巧和高效率的很多研究工作外,按开头提出的一些要求,要实现具有中央电控功能的冷却系。

1.散热器(冷却器)设计

冷却系设计的主要目标是在可用的结构空间内提供所要求的、具有尽可能紧凑、轻巧、价廉的散热器的冷却能力。在冷却模块中布置和确定热交换部件尺寸的优化过程是:选择散热器的散热片和管的结构(几何形状与尺寸)、计算风扇消耗功率、调整汽车侧的边界条件、调整空气阻力系数cW和提高冷却系的防冲击性能。

通用的辅助设计方法是按一维流动的热交换部件计算的分析程度(见10.3节),再给定散热器几何尺寸,传热、导热和介质压降关系式以及介质流动特性,就可以从进口处的介质压力、温度参数算出散热器出口处的介质压力、温度。依靠多年对大量散热器型号测量得到的数据,可以用基于相似理论的仿真程度预先算出几乎是任意的管片式散热器的任意结构尺寸和任意工作点的性能。

当前还需要设计全覆盖和部分覆盖散热器、风扇和护罩的整体冷却模块。相应地,正在为这些模块配置有多流线途径的拓扑冷却模块。从拓扑冷却模块中还可按流线方法计算每个冷却模块。在拓扑冷却模块中考虑了各部件的相互影响[2,16]。

最后还要补充这些部件、元素的仿真辅助方法。根据这些部件、元素(如行驶风、风扇)和在汽车中所有压力损失处(如散热器栅格、发动机室)的空气流动状况,迭代计算汽车上的冷却空气流量和冷却系的热力学特性参数,连同在风洞中对冷却系冷却能力的测定数据,就可得到很可靠、快捷的仿真辅助。仿真辅助可明显减少对汽车测量的要求。

为详细得到汽车前部、散热器和发动机室的冷却空气流,可采用计算流体动力学(CFD)方法(见10.3节)。该法可计算空气的3维流动。为得到空气速度分布,需提供汽车的结构尺寸数据。从空气速度分布就可算出空气质量流量和压力损失。在与流线方法耦合计算中,可以在方案阶段得到不均匀的空气流动对冷却系性能的影响,并建议采取有效的优化措施[16]。

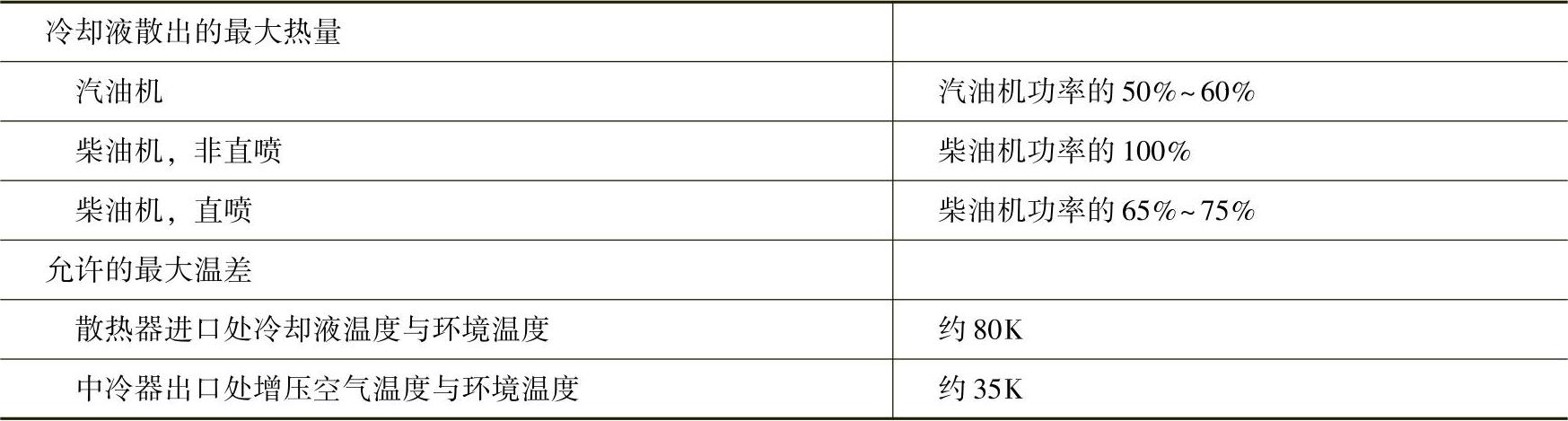

设计汽车冷却系时,通常要考虑各种危险的热行驶状态,如平路面的最高车速、快速上山(坡)行驶或带挂车缓慢上山(坡)行驶。同样要看汽车是在欧洲地区使用,还是在热带地区使用。但不变的总是给出汽车行驶速度、环境温度、需散走的热量和给出允许的最高冷却液、增压空气、机油温度的设定值。在设计中用较高的参数设定值来间接反映冷却系的老化(冷却能力下降)。表3.3-1列出了乘用车冷却系典型的经验数据和设定值。

冷却液温度:100~120℃。(https://www.xing528.com)

冷却液流量:5000~25000L/h。

增压空气流量:0.05~0.6kg/s。

表3.3-1 乘用车冷却系典型的经验数据和设定值

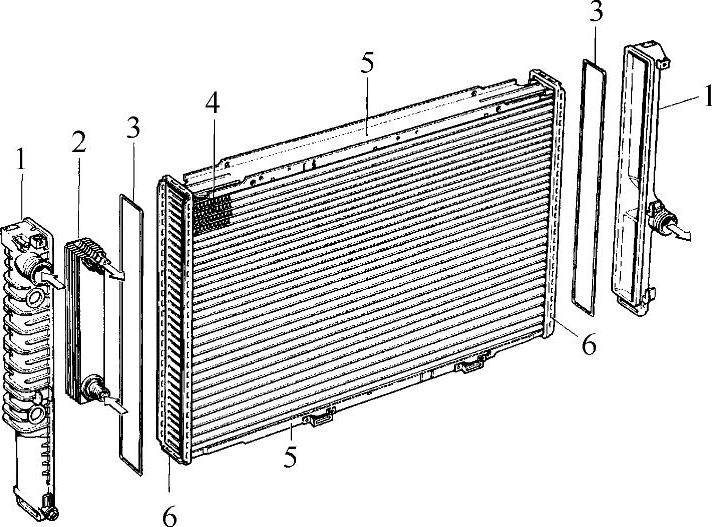

2.散热器类型

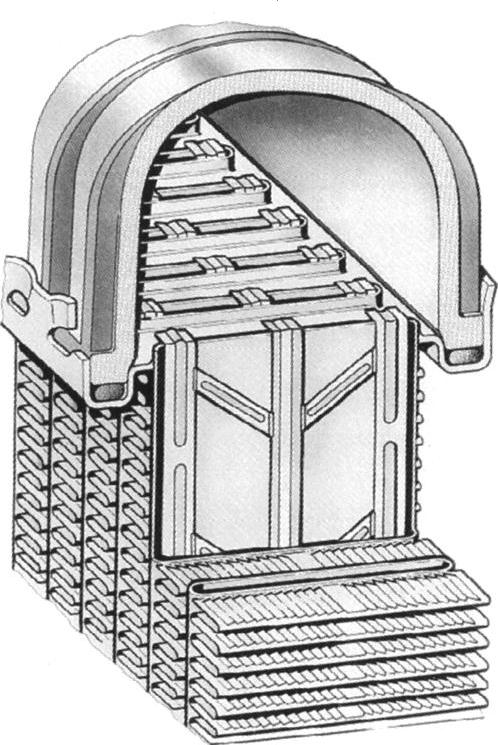

根据上面的数据提出对冷却功率(能力)的要求和对冷却液散热器、油(机油、变速器油)冷却器和增压空气冷却器的空间结构要求,出现了各种结构形式的散热器(冷却器),如图3.3-2所示[3,4]。

从小型乘用车散热器到大的商用汽车散热器的散热芯子厚度的范围为14~55mm。冷却空气侧的迎风面积为15~85dm2。

增压空气的散热芯子厚度为30~100mm,或超过100mm。冷却空气侧的迎风面积从乘用车的3dm2到商用车的80dm2。对乘用车冷却液散热器的要求是:扁平、细长,或安装在离冷却模块较远的地方,如车轮处附近。

管片式散热器几何结构(即散热器矩阵)对冷却能力有重大影响。管片式散热器的管、片连接有机械式和钎焊式两种。图3.3-3是机械连接的管片式散热器。它由椭圆管与插在管上的冲压散热片组成。利用管子上的扩口将这些散热片与管相互连接。这种散热器芯子满足低的冷却功率要求。

图3.3-2 带塑料集水槽的铝质冷却液散热器结构

1—水槽 2—机油冷却器(选用) 3—密封 4—冷却器网格 5—侧板 6—底板

图3.3-3 机械连接的椭圆管与散热片芯子结构(Behr工厂图)

由色敷钎料的多根扁管和滚压的波纹散热片组成的钎焊散热片芯子如图3.3-4所示,通常只用一根管制成。为提高强度,管子带卷边或皱折。芯子厚度方向用一根或多根扁管时,在底板上的这些管子插入分配槽中。在分配槽中将冷却液或增压空气分配到这些管中。

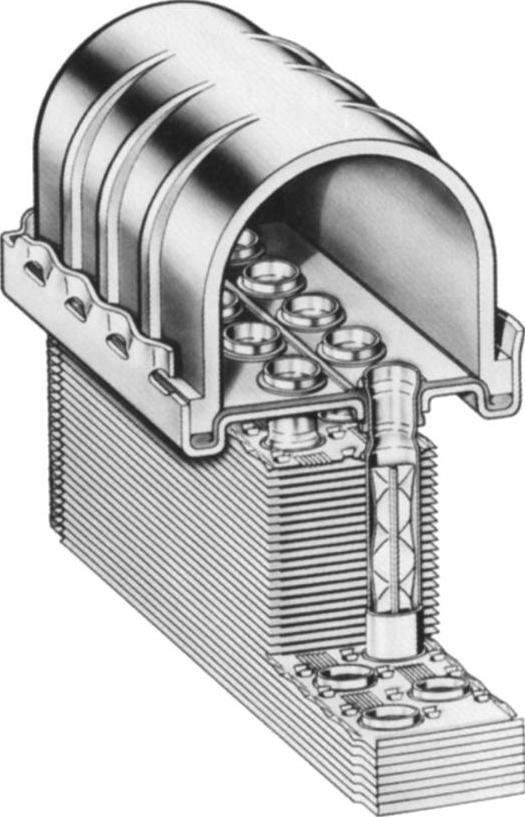

乘用车发动机机油冷却器优先安装在靠近发动机处,靠冷却液冷却机油。机油冷却器如扁管式、圆片式、叠片式冷却器(图3.3-5)都用铝合金制造。乘用车自动变速器的变速器油冷却器采用风冷扁管结构或作为细长的扁管冷却器安装在冷却液散热器的集水槽中。

图3.3-4 钎焊的扁管与波纹散热片芯子结构

图3.3-5 叠片式结构的机油冷却器(Behr工厂图)

增压空气冷却器为钎焊扁管冷却器,直接由空气冷却,即为空—空中冷器。在某些场合也用靠近发动机处的冷却液冷却。这样可取消从压气机出口的高温压缩空气到汽车前部的中冷器进口的管路和从中冷器冷却后从中冷器出口到发动机进气系的管路。但需要一个独立的冷却液低温回路。

回流的废气冷却器遭受高温、强腐蚀废气侵蚀,为此要优先采用优质钢材,并常采用激光焊接或镍钎焊方法。废气冷却器为管束结构。引导废气的管可以是简单的圆管或是可提高冷却能力、耐脏污的管结构形式。

3.风扇和风扇驱动

当前发动机冷却用的风扇几乎无例外地使用轴流、塑料结构形式。根据汽车上的工作条件,轴向叶片还可加一个护罩,在叶片端部有一个空气进气的锥形口。风扇的其他可能的特征为镰刀状叶片和不均匀的叶片节距。这些措施有助于提高风扇效率和降低噪声辐射。

乘用车风扇采用吸气式、单个或两个配置方式。风扇最大直径为500mm。除强冷却功率要求外,风扇采用电动机驱动,电功率高达850W。利用前置电阻或有级或无级改变无刷电动机转速。

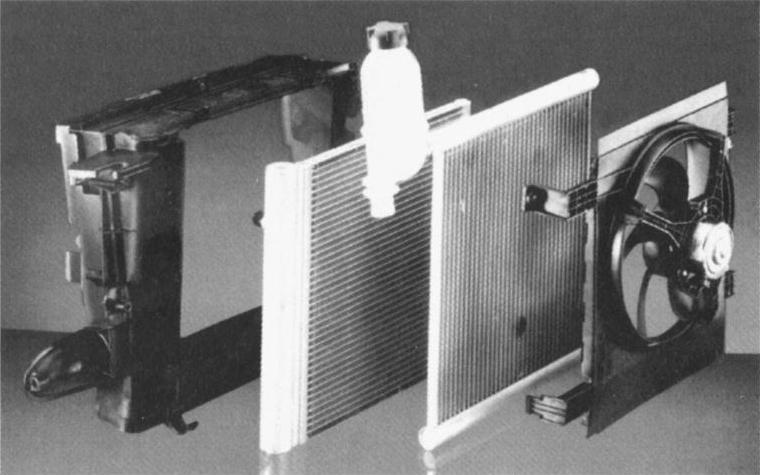

4.冷却模块

冷却模块是预先安装的一体化结构。它由冷却系的各部件和空调冷凝器组成,包括带驱动的风扇单元,如图3.3-6所示。冷却模块技术具有很多工程和经济上的一些优点[5]:

1)优化设计、调整各个部件。

2)改善汽车上的冷却效率或可采用小、轻、价廉的部件。

3)在汽车研发、样车、物流和装配等环节可以节省汽车生产厂家的费用。

图3.3-6 乘用车的冷却模块(Behr工厂图)

在标准的公路车辆上,几乎都用冷却模块。利用车上现有的纵向和横向支架将冷却模块固定在车身上,散热器是可携带的冷却模块单元中的一个部件。利用卡槽、夹爪或夹子将其他部件连接在冷却模块单元上的集水槽或气室和侧向件上。为简化装配,在众多变型冷却模块情况下还可使用支撑框架。

5.发动机总冷却系统

发动机需要的冷却取决于发动机工况和附属装置,特别是空调循环和环境温度。在通常的发动机冷却系中所需的控制,目前还只是使用比较简单的装置:

蜡式节温器充蜡的膨胀元件受绕它流动的冷却液温度的影响。在所希望的节温器开启温度,发动机中的冷却液进入散热器冷却,以控制冷却液温度。在冷却液温度低时,散热器被短接。在冷却液温度很低和在发动机冷起动时,冷却液不需要通过散热器冷却;在冷却液温度高时则需要对冷却液强冷却。

电驱动风扇随散热器集水槽中的冷却液温度高低以有级或无级转速变化方式接通。

冷却系的其他部件是按严重的工作条件设计的。但它们是在不受控的条件下工作的。冷却液泵(水泵)由曲轴通过带驱动。增压空气冷却几乎也是不受控制的。油(机油、变速器油)冷却器在个别情况是恒温控制。

这种冷却系至今完全能满足要求,其特点是工作非常可靠。在未来,如同汽车上的其他系统,成为电子控制的冷却系。冷却系电控单元根据检测发动机和冷却系热状态的传感器,利用设定的控制算法对输送机构(风扇、油泵)和执行机构(阀、阀板、百叶窗)进行干预,以便根据冷却需要,节省附属装置的驱动能量、降低排放和噪声、缩短加热过程,以提高乘员舒适性并减少摩擦损耗。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。