例1:反应堆压力壳(RPV)的焊接

上海锅炉厂承担秦山二期2#600MW反应堆压力容器(RPV—600)的制造任务。

1.反应堆压力容器结构参数

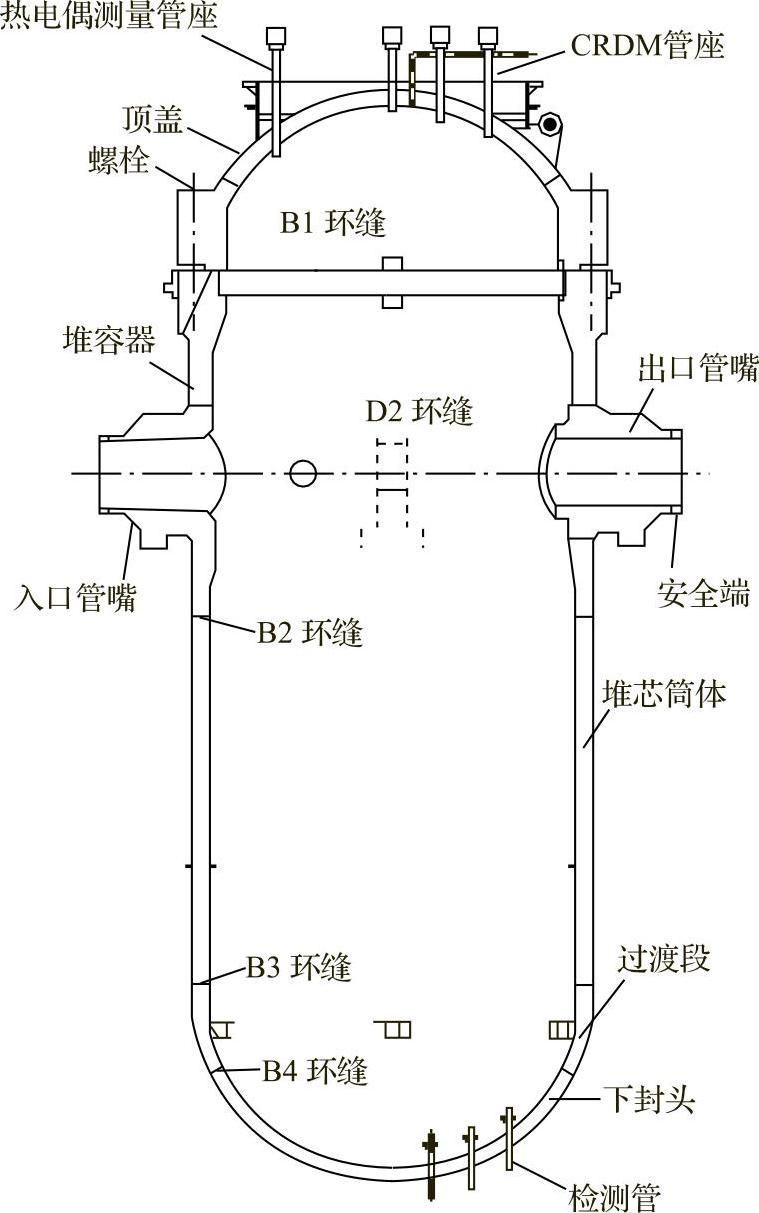

RPV—600的结构简图如图5-125所示。

RPV—600由顶盖和堆容器两大部件组成。

外形尺寸为6200mm×5282mm×12978mm;

全容积123m3;

总质量318t。

主要设计参数如下:

设计压力17.2MPa;

设计温度343℃;

运行压力15.5MPa;

冷却剂(水)温度292~327.2℃。

主要结构材料如下:

16MND5;

堆焊层6mm;

安全等级一级;

质保级QA1级;

类型:二回路;

设计寿命40年。

图5-125 RPV—600的结构图

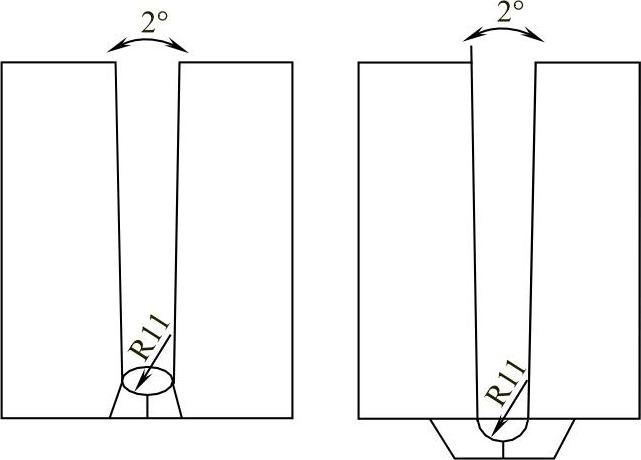

2.主环缝窄间隙焊

主环缝外径φ4210mm;

板厚205mm;

焊缝根部宽度22mm;

坡口角2°(图5-126)。

焊接材料:

焊丝牌号UnionS3NiMo1;

焊丝直径φ4mm;

焊剂牌号UV420TTR。

图5-126 主环缝坡口形式示意

焊接参数:

焊接电流500~550A;

焊接电压30~35V;

焊接速度400~450mm/min;

极性DCEP;

预热≥200℃;

后热≥300℃/4h。

3.出入水接管与接管段筒身马鞍形焊缝窄间隙埋弧焊

图5-127为接管马鞍形焊缝。

马鞍形接管外径φ1430mm,筒身内径φ3470mm。

根部用I形带衬垫的坡口形式;坡口间隙38mm;最大马鞍形落差为157mm。

接管采用插入式结构埋弧自动焊,焊机是北京海淀精艺焊接技术联合公司开发、专门为制造RPV—600压力器的MZ9—6002B型马鞍形管座埋弧焊专机。

图5-127 接管马鞍形焊缝坡口

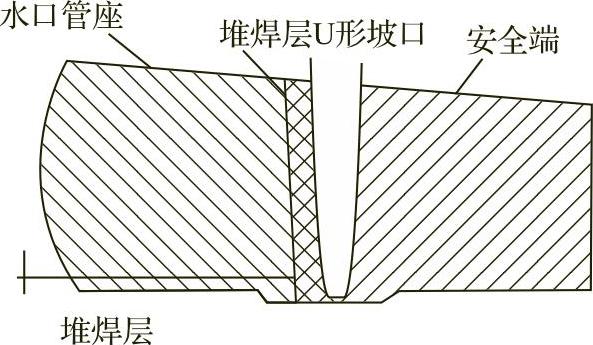

4.接管—安全端异种金属的镍基合金焊接

图5-128为接管—安全端接头结构示意图。

出口接管安安全端内径为φ736.6mm;焊缝厚92mm;接管锻件材料为16MND5;安全端材料为超低碳控氮不锈钢锻件Z2CND18—12。

低合金钢接管一侧先用镍基合金手工焊条预堆边,随后对焊缝采用填充焊丝的窄坡口钨极脉冲氩弧自动横焊。

焊丝牌号为SOUDO TIG690/AUTO“Q5”。

图5-129为接管—安全端接头焊接实况。

图5-128 接管—安全端接头结构示意

图5-129 接管马鞍形焊缝的焊接

例2:稳压器的堆焊

核电中的压力容器(典型的如反应堆的压力壳、蒸汽发生器压力壳、稳压器压力壳)都属于厚壁压力容器。这类容器在高温、高压的环境中运行,多数情况还受介质的腐蚀作用,因此容器需要具有足够的耐蚀性。而这类容器厚度通常超过80mm,有的达到200mm以上,如采用整体不锈钢制造,既不经济,制造难度又大,所以均采用堆焊的方法,在低合金钢锻造件或超厚板卷制的容器内壁全面堆焊厚度5~10mm的不锈钢,使容器既具有符合核电设计要求的耐压性能,同时又具有优良的耐蚀性能。

由于带状电极埋弧焊工艺(图5-130)用作大面积堆焊时,有较高的熔敷速度、较浅的熔深和低稀释度等优点,所以成为核电压力容器堆焊的主要工艺方法。(https://www.xing528.com)

图5-130 带状电极示意

1.带极埋弧堆焊工艺要点

(1)带状电极材料的选用 一般常用的带宽为60mm。带材的化学成分则要跟电站(特别是核电)设备、化工设备、船载动力(特别是核动力)设备有关,这些设备中的带材堆焊材料都有严格的行业规定。ASME就规范了压力容器部件堆焊带材的材料牌号和堆焊层化学成分的要求。

带材的化学成分还要根据被堆焊基体材料、堆焊层材料以及堆焊层的层道(第一层还是第二、三层)来配套选用。

(2)焊剂 是根据被堆焊基体材料、堆焊层材料和保证良好的脱渣性来选用。

2.带极埋弧焊设备选用要点

带极的送进机构必须稳定又可靠,否则,难以保证稳定的堆焊过程;对较宽的带极埋弧堆焊,有时还可采用轴向外加磁场或横向交变磁场,来有效地提高宽带堆焊层的堆高和熔深均匀性。

因此,在选购焊接辊轮架时,必须考察焊接辊轮架是否具有“同步转速控制”系统和控制精度是否满足堆焊要求。

3.稳压器堆焊的工艺流程要点

稳压器是一个立式圆柱形容器,高为13m,直径为2.5m,内部容积为39.7m3,净重为80t。壳体为合金钢板16MND5,厚度为113mm。稳压器容器壳体和反应堆冷却剂接触的内表面,用奥氏体不锈钢堆焊具有和AISI308L钢相同的耐蚀性能。

母材即壳体材料(16MND5)化学成分如表5-5。

表5-5 壳体材料化学成分

不锈钢一般堆焊两层,即过渡层和耐蚀层,在低合金钢上堆焊不锈钢,原则上是要保证稀释后的过渡层化学成分接近耐蚀层。为使过渡层具有良好的抗裂性和塑韧性,不锈钢堆焊层铁素体质量分数应控制在5%~12%之间。在选择堆焊用焊接材料及焊接参数时,必须严格控制熔敷金属中的铁素体含量,过量的δ-铁素体在一定条件下会转化成σ相造成脆化,因此在带极堆焊时,除熔深外,还应特别注意相邻焊道之间的搭接量,带极堆焊的搭接量一般应控制在8~10mm的范围内。

1)焊接前工作。在稳压器壳体内表面堆焊前,待堆焊面应进行目视及着色检验,不允许有任何表面超标缺陷,筒体内表面清洁,确保表面无任何污物、油渍,并干燥,保证堆焊后堆焊层的质量。

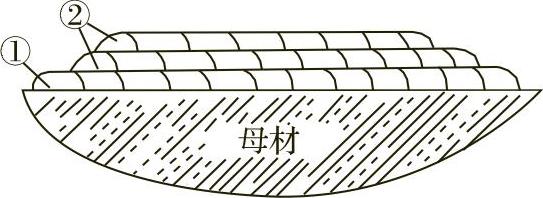

2)焊接方法。采用自动带板埋弧焊,第一层过渡层和第二、三层为面层(图5-131)。

注:由于筒体为圆筒型,堆焊时筒体转动而机头自动送进焊丝带,从而保持水平堆焊位置。

图5-131 堆焊层的安排

第一层24Cr-12Ni,第二层及第三层20Cr-10Ni。

3)焊接设备。伊莎埋弧焊机LAE1000,将堆焊头装上直流电动机即可成自动堆焊机,可调式给送机构从30mm至100mm焊带均适用,采用直流正极、下降特性电源、双管道式药剂给送装置,堆焊带宽度为60mm。

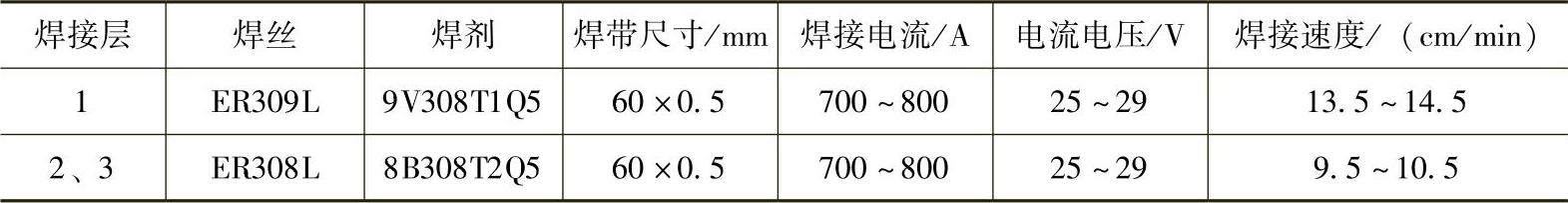

4)焊接参数。应严格按焊接工艺评定执行。焊接参数见表5-6。

表5-6 焊接参数

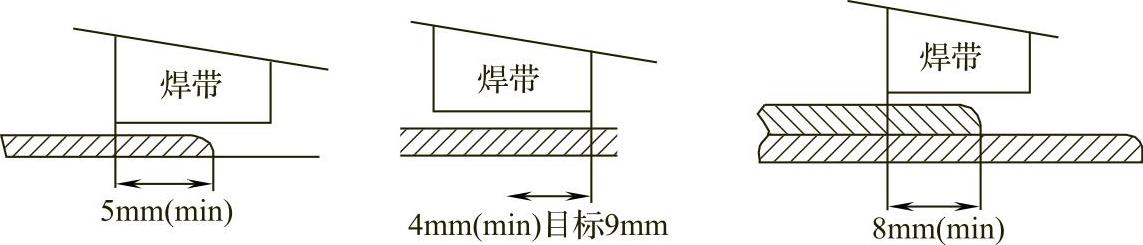

整个焊接过程由全自动程序控制,焊接参数严格按照焊接工艺执行,监督和检验人员必须对操作者每次的第一个起焊点进行检查,包括待焊区表面状态、焊接设备、仪表指示、预热温度、操作人员资格等检验。在焊接过程中检验人员还需严格检验各层之间搭接量,第一层的过渡层之间搭接量不能小于5mm;第二层不锈钢堆焊层和第一层过渡层搭接量不能小于4mm,目标9mm;第二层和第二层间、第二层和第三层间搭接量应不小于8mm(图5-132)。

图5-132 堆焊层的搭接量

5)焊后热处理。堆焊完成后应立刻进行消氢处理,消氢处理的工艺参数见表5-7。

表5-7 消氢处理的工艺参数

如果在堆焊过程中中间停止焊接或发现层间温度低于150℃,应立该进行一个消氢后热处理。

焊后消应力热处理

在整个筒体内表面第一层过渡层堆焊焊接完成后应进行目视、着色探伤检查,焊缝表面不许有气孔、夹渣、裂纹、表面氧化等缺陷,经检验合格,应立刻进行焊后消应力热处理。焊后消应力热处理工艺参数见表5-8。

表5-8 焊后消应力热处理工艺参数

消除应力处理是根据合金钢的要求进行,一般对耐蚀层进行,因为它内弯变形,使应力降低,并且如果耐蚀层热处理温度时间控制不当,耐蚀层交界处因渗碳影响会形成脆硬的马氏体,同时耐蚀层受敏化温度的影响会降低耐蚀层的耐晶间腐蚀能力,因此不锈钢复合钢板耐蚀层一般不进行消除应力热处理。

6)堆焊焊缝的检验

焊缝目视检查

焊缝表面目视检查(VT)应符合技术要求。

尺寸检查

焊道宽窄均匀,堆焊层厚度应符合图样要求。

表面渗透探伤

着色探伤检查(PT)应符合技术要求。

超声波探伤

堆焊焊缝应经100%超声波探伤检查(UT)Ⅱ级合格。

对于重要的质量见证点,监检人员应亲自到现场监督检查确认并认可。

晶间腐蚀试验

耐蚀层晶间腐蚀试验应符合图样和技术标准要求。

水压试验

按设计要求进行水压试验并符合规范及标准要求。

7)焊缝返修。焊缝返修采用焊条电弧焊焊接,堆焊熔敷金属厚度应≥5mm。即使缺陷凹坑<5mm,堆焊返修的熔敷金属厚度也应≥5mm(至少2层)。

过渡堆焊层发生返修时,返修焊接参数如表5-9。

表5-9 过渡堆焊层返修焊接参数

表面堆焊层发生返修时,返修焊接参数如表5-10。

表5-10 表面堆焊层返修焊接参数

表面成形不良或单个焊接缺陷可用修磨方法将缺陷剔除,对于连续性缺陷来说,可用机加工方法将缺陷部位去除,然后进行VT、PT合格后方能进行堆焊,堆焊完成应进行消氢热处理。对返修后的焊缝需进行VT、PT、UT检查,应符合技术标准。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。