窄间隙埋弧焊(图5-69)的工艺方法和设备的基础部分已在第2章述及,这里,补充实际生产中的相关窄间隙埋弧焊的设备选用要点和关键工艺,供参考。

图5-69 有激光跟踪与坡口照明的窄间隙埋弧焊(ESAB)

1.焊接设备选型要点

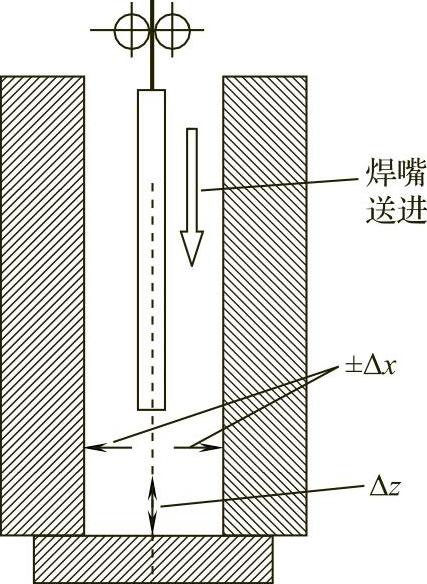

(1)窄间隙焊嘴的自动对中 在窄间隙埋弧焊接准备阶段,一项重要的程序动作是使扁平状的焊嘴顺利地伸入窄而深的坡口内、并使扁平状焊嘴(端部导电嘴)的中心线恰好与坡口的中心线相重合(图5-70)、还要使焊嘴的端部恰好停留在待焊坡口的底部或已焊好焊道底部的上方一适当位置上,这一程序动作就是指焊嘴的对中。

实际上,采用焊嘴人工对中是行不通的,因为人工肉眼根本无法观察到窄间隙坡口的内部。所以只有解决了焊嘴的自动对中技术,才能实现窄间隙埋弧这种工艺方法。

图5-70 窄间隙埋弧焊嘴自动对中

窄间隙埋弧焊机使用的焊嘴对中系统与焊头坡口跟踪属同一套系统,其对中原理与跟踪原理也完全相同。窄间隙埋弧焊接设备选型时,必须考察其是否具有完善的焊嘴自动对中系统。

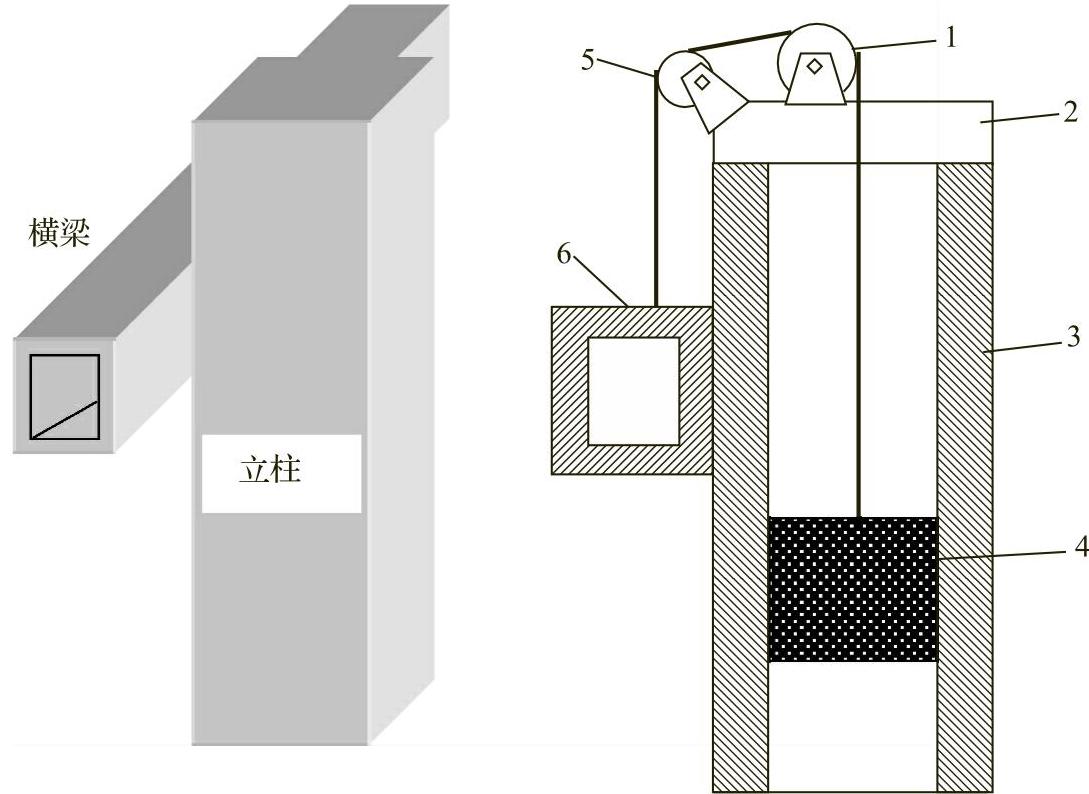

(2)悬臂横梁的刚度 用悬臂式窄间隙埋弧机,既可焊接纵向焊缝、也可焊接筒体类工件的环缝。

焊接过程中,悬臂式的横梁伸出长,处于横梁端部的焊头与工件间的给定距离会出现随机误差,结果必定影响焊缝的尺寸精度,这是不希望出现的焊机机械精度问题,为此,悬臂式窄间隙埋弧机的横梁就要尽可能增大刚度。ESAB悬臂式窄间隙埋弧机横梁采用刚度很大的箱型梁截面的结构(图5-71、图5-72,取得很好的效果,横梁伸出最长与最短引起的焊头端部垂直偏差不超过1mm。

悬臂式窄间隙埋弧机的横梁一端,加装焊接机头,同时在横梁同一端还设有供操作人员进行控制操作的一个坐椅,这样一来,连同人的重量在内,横梁端部的负荷有300kg左右,因此,在焊接不同尺寸的工件时,先要调节横梁的高度;操作人员坐到椅子上后,还要对横梁的高度进一步细调,以使焊头对准焊缝。可想而知,在横梁可能伸出的最大长度上,如果横梁产生了振颤(一般机构设计不完善就可能发生),那么就影响正常的焊接准备工作;如果横梁振颤发生在焊接途中,情况更严重。图5-72中所示平衡配重横梁升降机构的防振颤效果好。

图5-71 具有箱型梁悬臂的窄间隙埋弧焊机

图5-72 悬臂梁升降机构示意

1—传动链驱动轮 2—安装板 3—空心立柱 4—平衡重滑块 5—过轮 6—空心方形梁

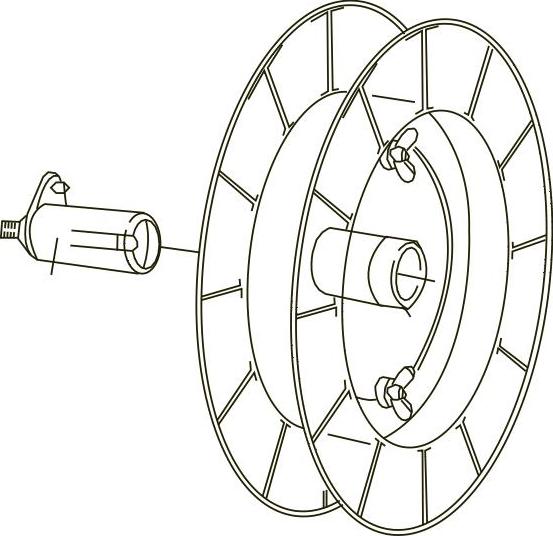

(3)焊丝盘和送丝导管 看似简单的焊丝盘(图5-73),如果结构设计得不完善,就容易出现松卷、卡丝和送丝不畅的弊病。其结果使正常的焊接被迫中断,如果发生在重大工件的窄间隙埋弧焊过程中,其带来的损失远不止一个焊丝盘的价值。

因此,埋弧焊机的焊丝盘设计得比较讲究。焊丝盘设计要求装卸盘要方便、没有松卷、卡丝和送丝不畅的弊病。

图5-73 焊丝盘的外观

对悬臂式窄间隙埋弧焊机来说,焊丝盘安装在悬臂横梁的另一端,距焊头有10m左右,因此,送丝导管的设计既要有一定的柔软性(因悬臂要伸缩和升降)又要保持送丝的顺畅。

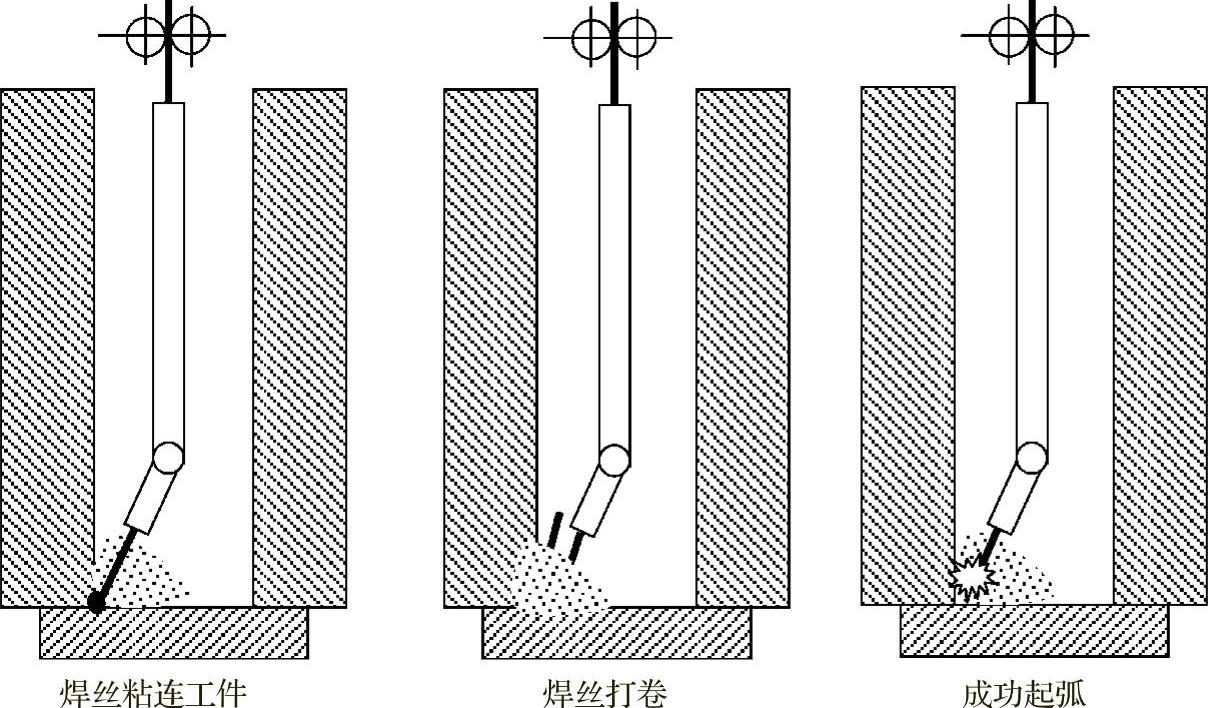

(4)引弧成功率 一般埋弧焊的引弧方式有两种:焊丝短路划擦引弧与焊丝短路回抽引弧。厚板窄间隙焊缝的坡口宽度,一般仅为20~25mm,坡口深度则可达50~300mm(如核动力舰艇用厚壁结构、核电厚壁结构、锅炉厚壁结构、石油化工厚壁结构)。对如此深而窄的坡口间隙来说,如果引弧不成功,可能出现两种故障状态:一是焊丝端部粘连到坡口底部,这时,焊丝既送不出、也抽不回;二是只有一段焊丝粘连到坡口底部,而从熔化断头处开始,焊丝重新被送进,见图5-74。不管哪种引弧失败故障,必须清理粘连到坡口底部的焊丝断头、残渣,才能重新开始焊接。但清理深窄坡口间隙内的焊丝断头和残渣并非易事,特别是刚开始几道焊缝的焊接与环形焊缝焊接时,情况会更为严重。为此,在对一种窄间隙埋弧焊设备进行性能选择时,其电源与控制系统的引弧成功率是一项必须考查的重要性能指标。

图5-74 厚板窄间隙埋弧焊引弧失败故障状态

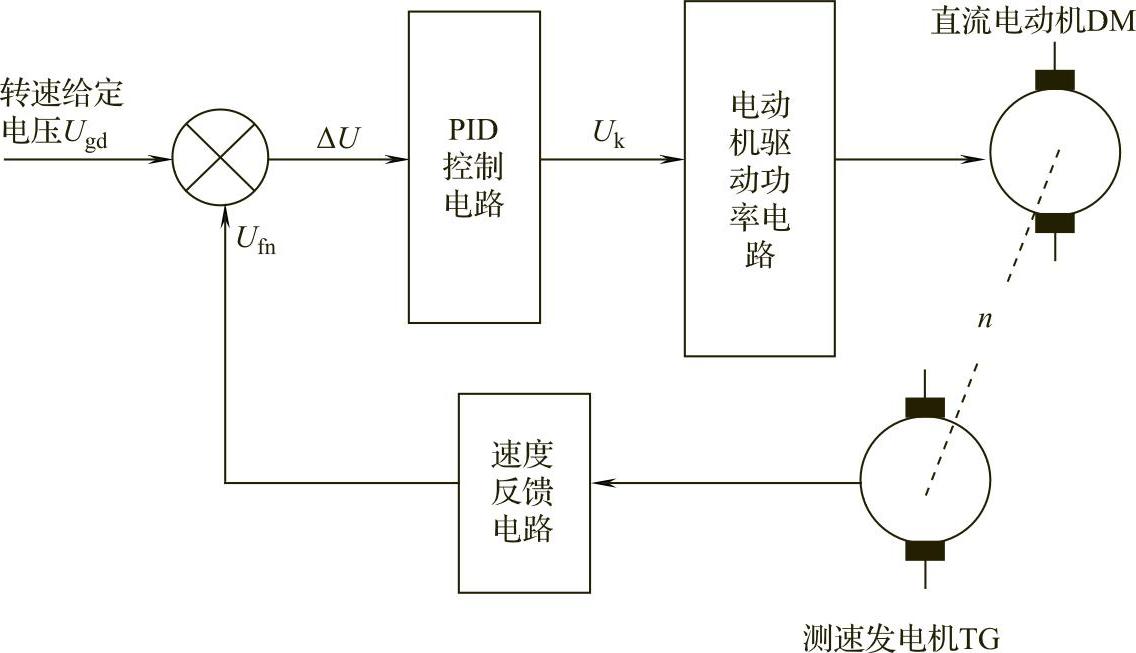

(5)悬臂横梁纵向驱动的调速精度 悬臂式窄间隙埋弧机横梁的纵向运动速度,也是焊接筒体工件的纵缝焊接速度,因此,横梁纵向运动就要求无级调速,这个无级调速系统的电路,一般采用有速度负反馈的直流电动机调速系统,其电路结构原理如图5-75所示。

图中,用直流测速发电机TG作直流电动机DM转速n的检测元件,它与被控直流电动机轴硬性连接,可将电动机转速的变化转换为电压的变化,该电压经分压器分压,即是与转速n成正比的反馈电压Ufn,用它与给定电压Ugd比较后,得到偏差电压ΔU=Ugd-Ufn,该偏差电压ΔU经放大器放大后,其输出电压就是晶闸管触发器的移相控制电压Uk,Uk就是控制直流电动机转速的控制电压。由于是电动机转速负反馈系统,因此凡是因干扰引起给定转速变化时,系统可以较高的精度予以补偿。(https://www.xing528.com)

图5-75 测速发电机速度负反馈直流电动机调速系统结构框图

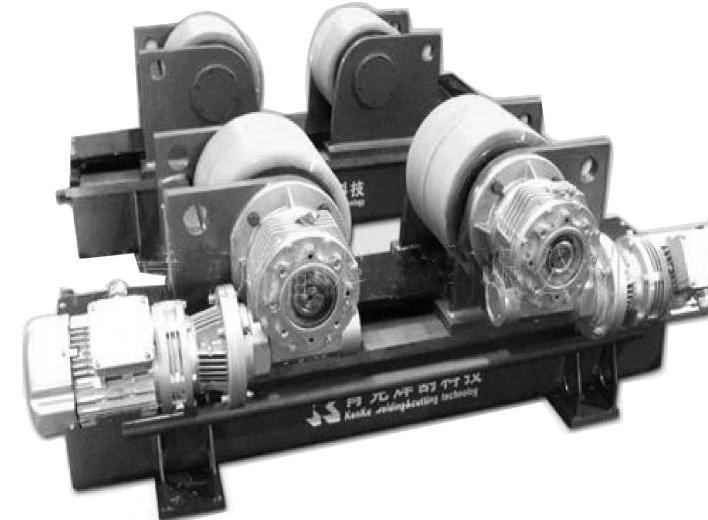

(6)环缝防窜辊轮架(转胎) 完成大型筒体件环缝埋弧焊,一般必须与焊接辊轮架(也称转胎,见图5-76)相配套,这时,焊接辊轮架不仅是筒体件的支架,还要通过摩擦,以辊轮的旋转来带动筒体件一起旋转,完成筒体件环缝的焊接。

辊轮架辊轮的旋转速度乘以减速比(辊轮直径与筒体外径之比),就是环缝焊接速度,因此,对焊接辊轮架的要求如下:

①轮的旋转速度要平稳、且可调速,以适用于不同外径筒体工件的焊接;

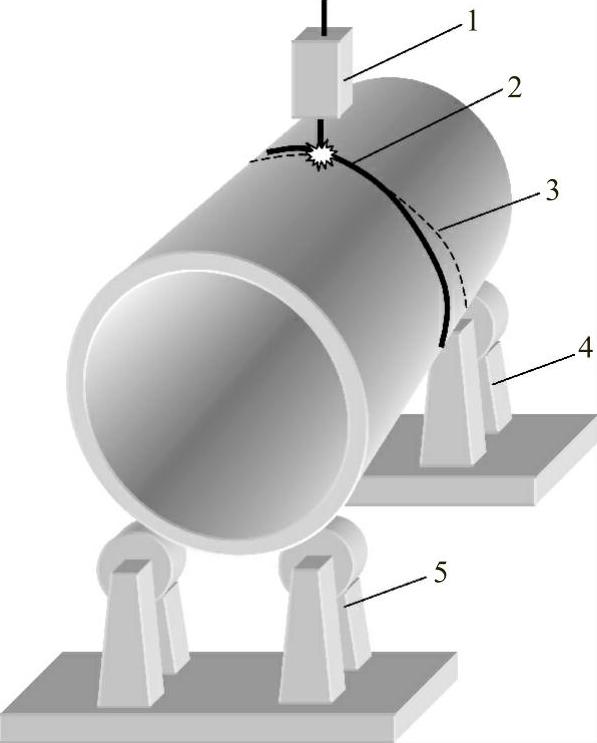

②左右两边的辊轮架必须具备或机械或电气的“同步”旋转速度控制;否则,必造成筒体工件纵向中心线的偏斜,随之是工件上的环缝歪斜(图5-77);因此,从事筒体件结构焊接制造的厂家,在选购焊接辊轮架时,必须考察焊接辊轮架是否具有“同步转速控制”系统及控制精度是否满足要求。

图5-76 焊接滚轮架

图5-77 主从辊轮架转速不同步造成筒体环缝歪斜

1—焊嘴 2—设计焊缝 3—实际偏斜焊缝 4—从动辊轮架 5—主动辊轮架

现代,重型焊接滚轮架最大的承载重量达1600T;自动防窜滚轮架的最大承载重量达800T,采用PLC和高精度位移传感器控制,防窜精度为±0.5mm。

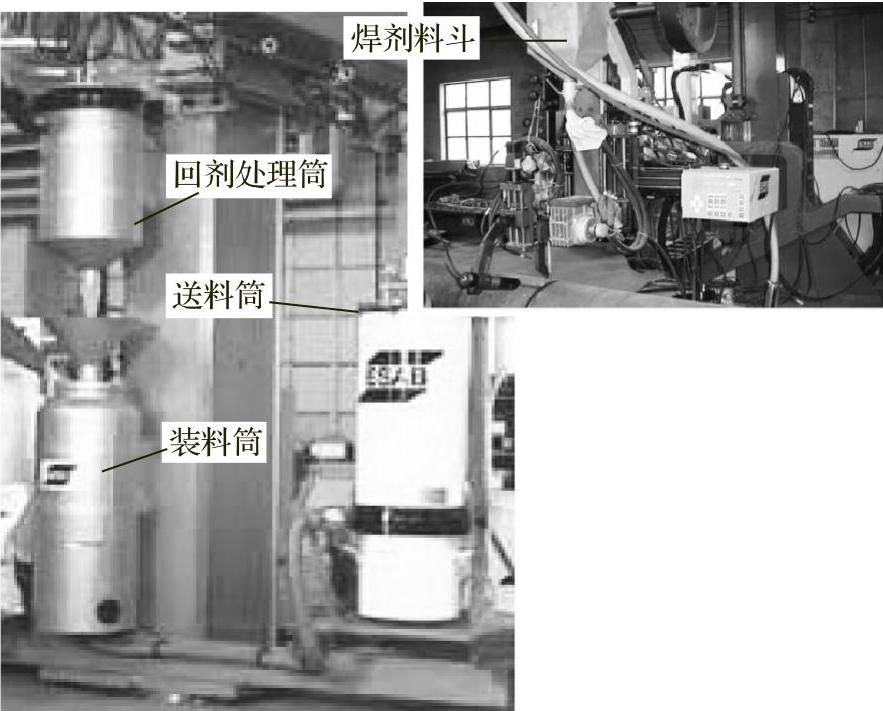

(7)焊剂送给与回收系统 埋弧焊的焊剂是埋弧焊的重要焊接材料,送入焊缝区的焊剂必须纯净、干燥。对窄间隙埋弧焊来说,限于结构的特殊性(悬臂式窄间隙埋弧机焊头尺寸已较大,不可能再将焊剂箱安装于焊头上),悬臂式窄间隙埋弧焊机就设计成一种落地式焊剂送进、回收、过滤与干燥处理的自动化系统(图5-78)。

图5-78 埋弧焊工作站必须具备完善的焊剂送给与回收处理系统

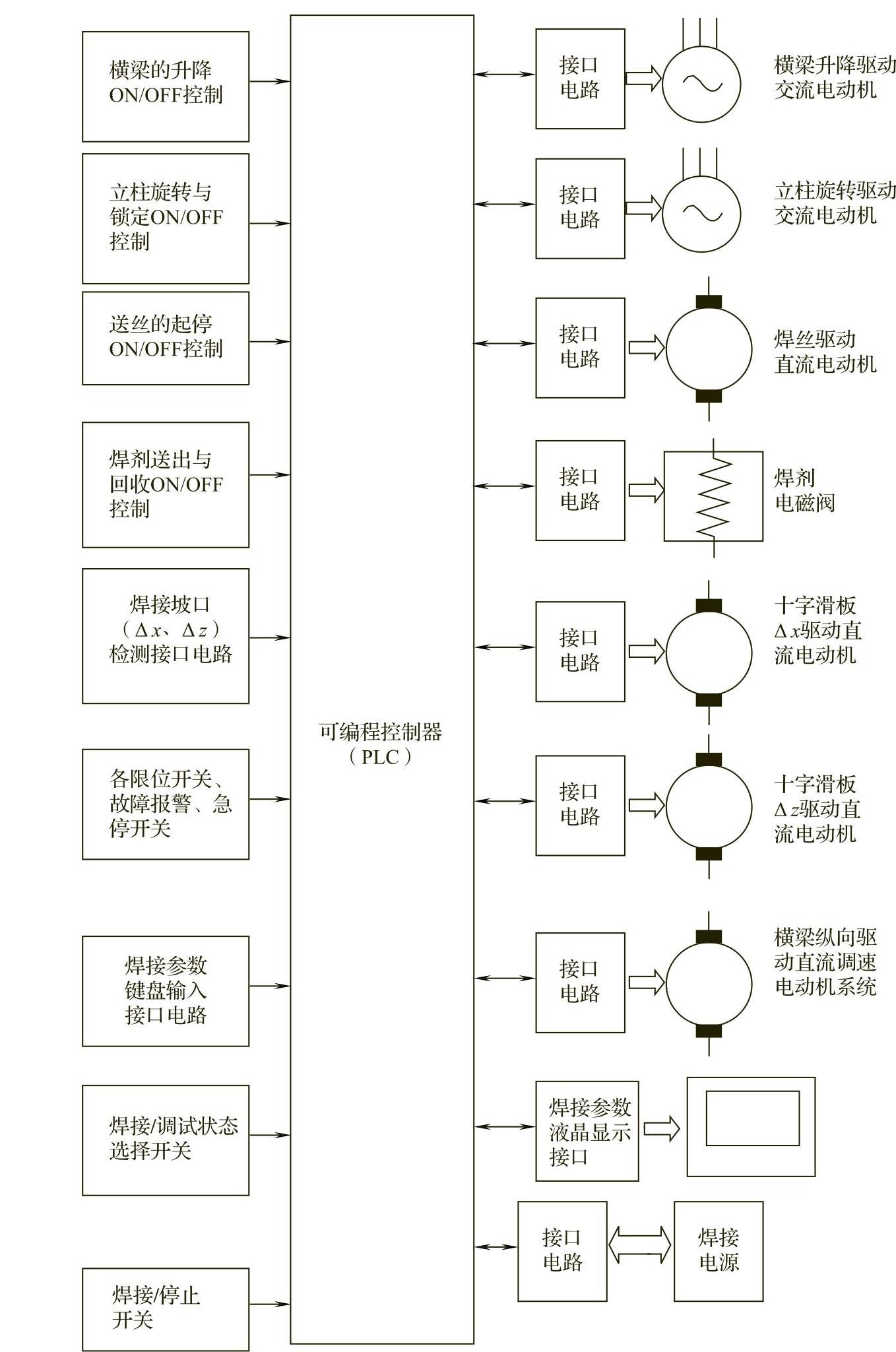

(8)控制系统操作方便性 悬臂式窄间隙埋弧焊机的控制系统(图5-79),应包括的控制对象和内容:

1)立柱的旋转与锁定。立柱旋转的驱动可使用交流电动机、立柱的锁定为一电磁驱动锁定装置,立柱的按钮调节应安装在方便控制的位置。

2)横梁的上升、下降驱动。使用交流电动机,用按钮调节横梁的连续动作和点动;横梁的上升、下降调节按钮安装在三处:立柱上易于控制的位置、机头的控制屏上、遥控盒上。

3)横梁纵向移动。为一直流电动机调速系统,焊接纵缝时,其直流电动机的起动与停止属于焊接动作程序控制,控制按钮设在机头的控制屏上;焊接环缝时,仍需横梁纵向移动,但此时横梁纵向移动到一确定位置上就停止不动,其控制按钮与焊接纵缝时使用同一套按钮。焊接环缝时,焊接动作控制还应包括转胎的联动控制或与焊接变位机控制系统的联动控制。

4)焊接电源的控制。对焊接参数(电弧电流、电弧电压(弧长)、焊接速度、焊接线能量)给定、调节与程序控制、引弧的控制都属于对焊接电源的控制。

5)焊接程序控制。除了启动焊接电源外,还须启动送剂与回收系统、焊丝送给系统、焊缝坡口跟踪系统。

图5-79 悬臂式窄间隙埋弧焊机控制系统的结构框图

6)焊接准备、焊接过程的模式选择。在焊接准备、焊接过程中都需有参数显示系统的开启、自动与手动的转换选择、焊接与调试状态的转换、焊接送丝与调试送丝转换、焊头自动对中与坡口跟踪状态的转换等。

7)急停按钮的安排。主要考虑到任何状态下,整机的所有机械(包括联动转胎控制系统、焊接变位机控制系统)立即停止在当前位置,整机供电总闸跳开。急停按钮应在多处必要位置安装。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。