从能源开发的历史角度看,核发电是人类开发新能源长征的硕果,是人类智慧的结晶。各主要工业大国在核发电领域早已在20世纪50年代起步,并取得大量实用工业应用成果。在这一核能的和平利用领域内,各主要工业大国在很多方面还是体现了合作精神的,各种开发和实用资料较齐全完整;但进入军事领域,特别是涉及核动力舰船领域的核反应堆技术,工业大国相互间都实行严密的技术封锁。

其实,船舶核动力系统是由陆上核发电系统演变而来的,其工作原理完全相同,只是由于采用反应堆类型的不同,使它们之间在系统结构尺寸和设备构成上会有些差异,而且用于船舶核动力的反应堆,都要经过陆上模拟堆的全面实验。由于核动力船舶中的反应堆都使用安全性相对较高的压水核反应堆,从焊接工程的角度出发,应首先了解压水核反应堆及一回路系统的结构与工作原理。为此,本小节从结构角度,简略阐述压水核反应堆的结构与一回路系统。

压水堆一回路工作原理

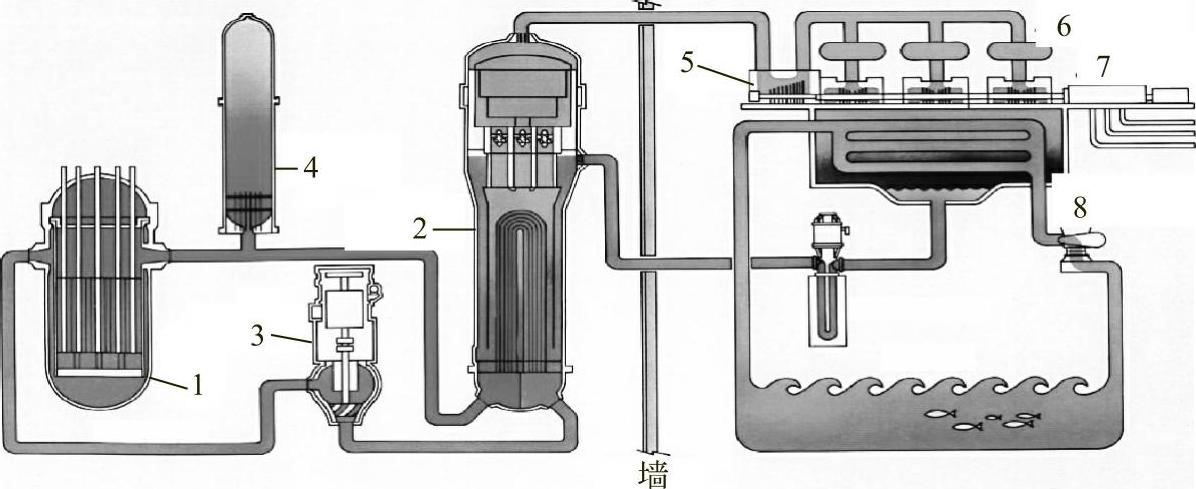

压水堆一回路(图5-5)的工作是基于铀U-235原子核的核裂变链式反应。

图5-5 压水核反应堆核发电构成示意

1—核反应堆压力壳 2—蒸汽发生器 3—一次回路冷却泵 4—稳压器 5—汽轮机 6—汽水分离与再热器 7—发电机 8—冷凝器

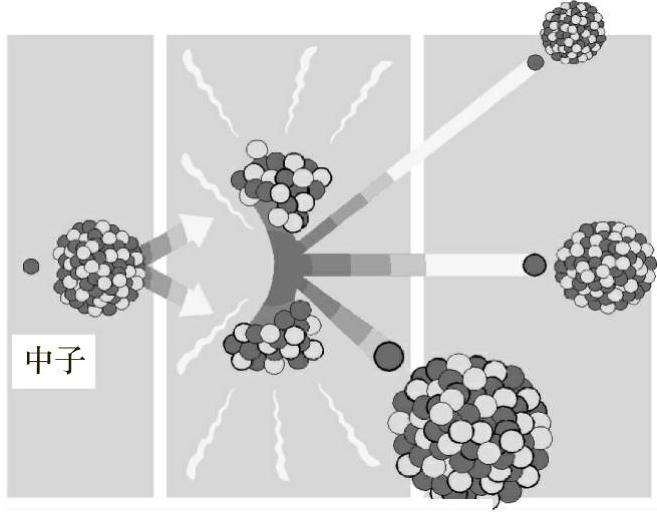

铀-235原子核在吸收一个中子后分裂,同时放出2~3个中子和大量能量(图5-6)。

如果有一个新的中子再为另一个铀-235原子核吸收,便引起新的裂变,于是裂变能就连续不断地释放出来,这就是链式裂变反应。

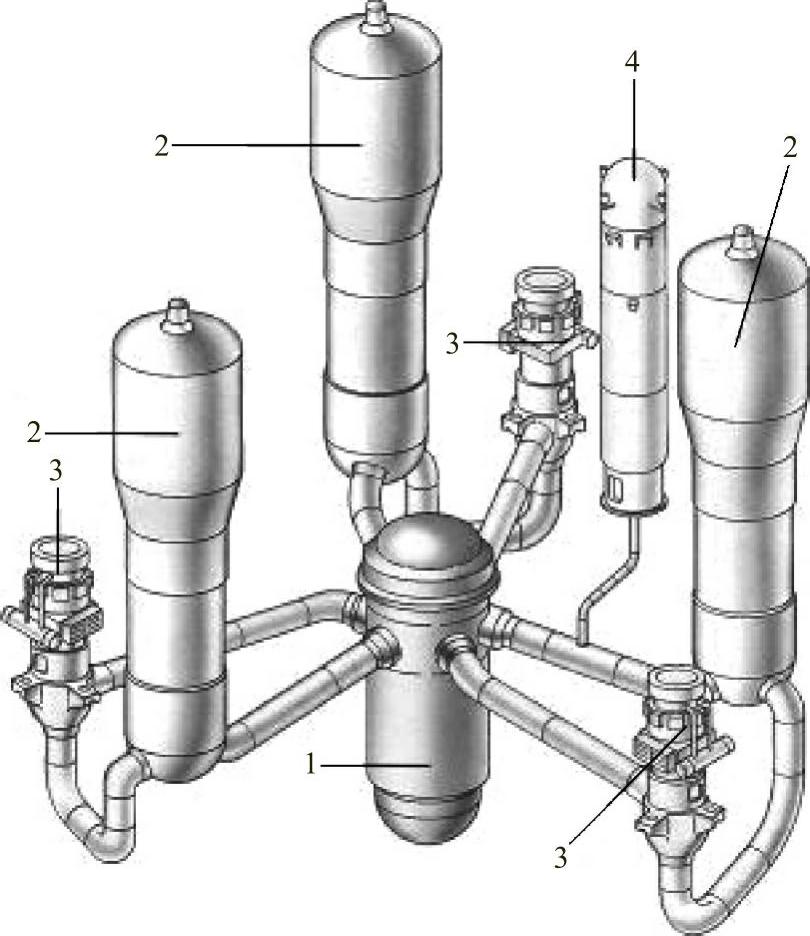

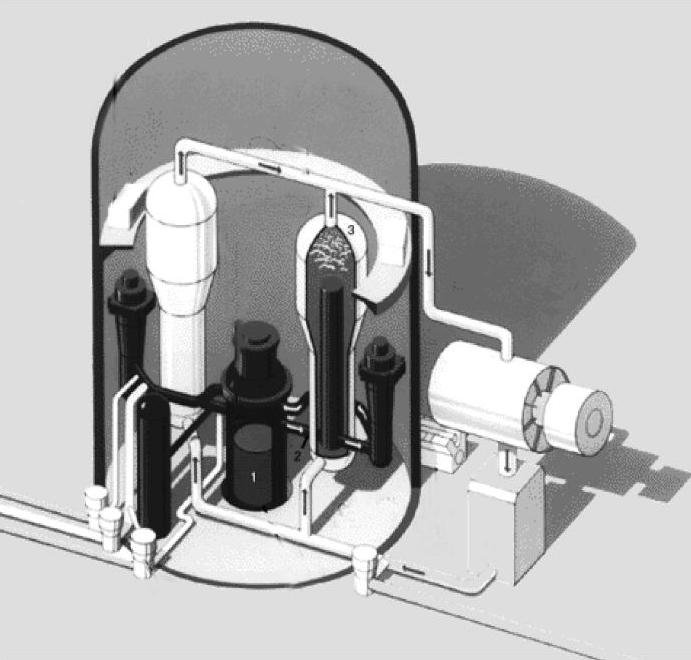

以一个典型的压水堆核发电系统的结构为例,一回路系统主要由压水反应堆、蒸汽发生器、稳压器、一次水管路及一次水循环泵和阀门等组成(图5-7)。

图5-6 U-235的核裂变链式反应

图5-7 一回路系统结构图

1—压水核反应堆(PWR) 2—蒸汽发生器(SG) 3—主泵 4—稳压器

压水堆的一回路(亦称主冷却系统),是由压水核反应堆1及三个相同的支路相连组成。每一支路中,设有一台蒸汽发生器2、一台主泵3以及连接管道。而在其中一个支路中装设了一台稳压器4。

1.压水反应堆结构

压水反应堆由压力壳与堆芯组件构成。

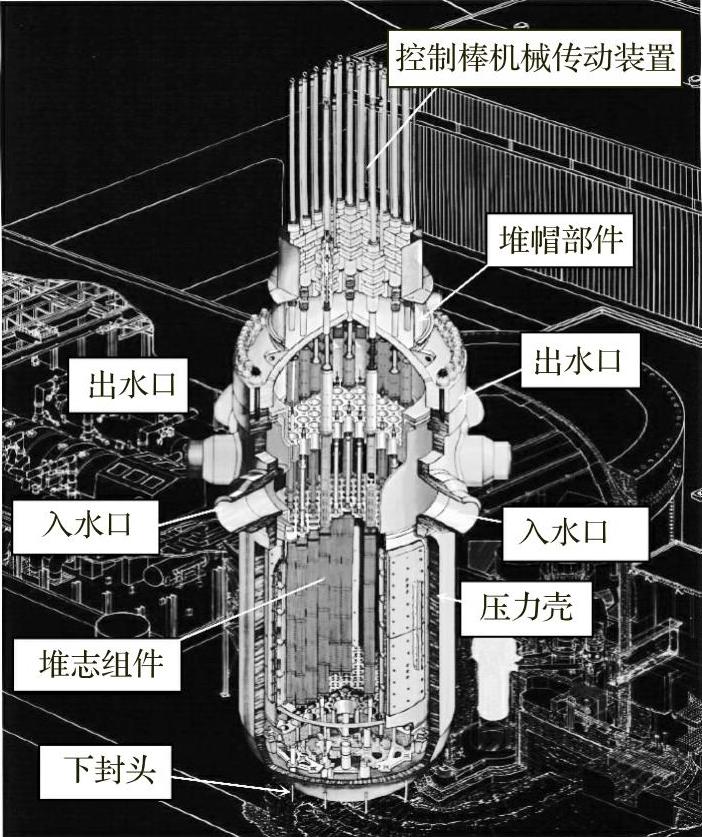

核电站的压水反应堆压力壳(图5-8),为高度10~13m,壁厚200~300mm,重量400~500t、内径约4m的压力容器。

压水堆堆芯内,用浓缩铀工厂提供的低浓度铀-235作为核裂变燃料。

如果核裂变产生的中子速度过快,则铀-235发生核裂变的机会将减小,所以要用水(轻水或重水)作为减速剂材料,置于堆芯内核燃料棒四周,使中子速度减慢,以助铀-235发生裂变。

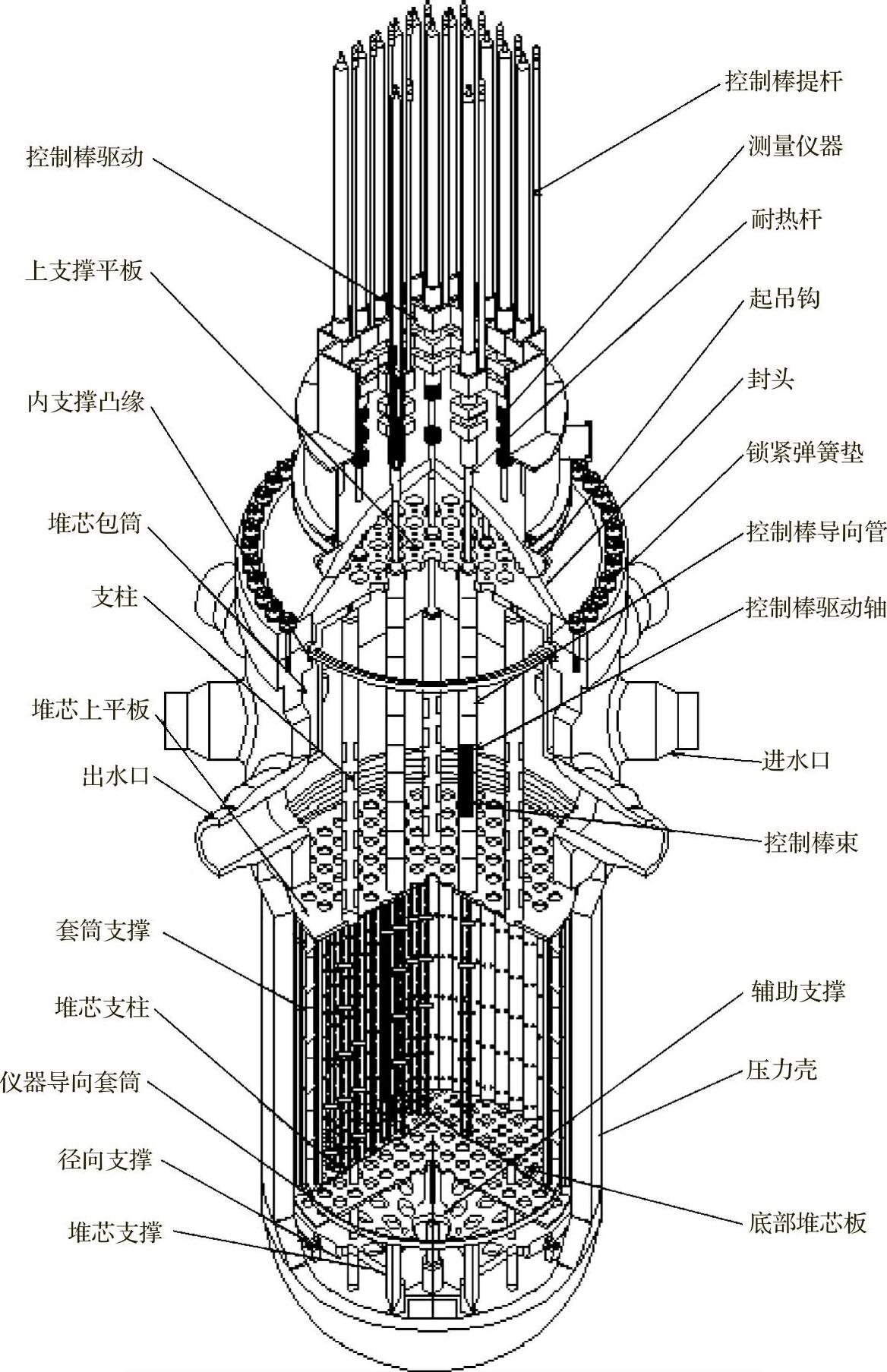

图5-8 典型压水核反应堆结构(美Westinghouse)

图5-9所示的压水堆,是由美国著名西屋公司(Westinghouse)设计的一种典型压水反应堆,该型压水反应堆是技术成熟堆型,多用于美国国内和出口型堆。一次回路中,由主泵驱动、产生16MPa的高压循环冷却水(这也正是压水堆名称的由来)。反应堆出水口(即流向蒸汽发生器)冷却水的温度为330℃,而入水口(由蒸汽发生器回来的)温度约290℃。虽处高温、高压状态下的冷却水是处于欠热状态,即冷却水的温度与其沸点有一段距离,因此压水堆内的冷却水不会沸腾。

图5-9 压水堆内部结构

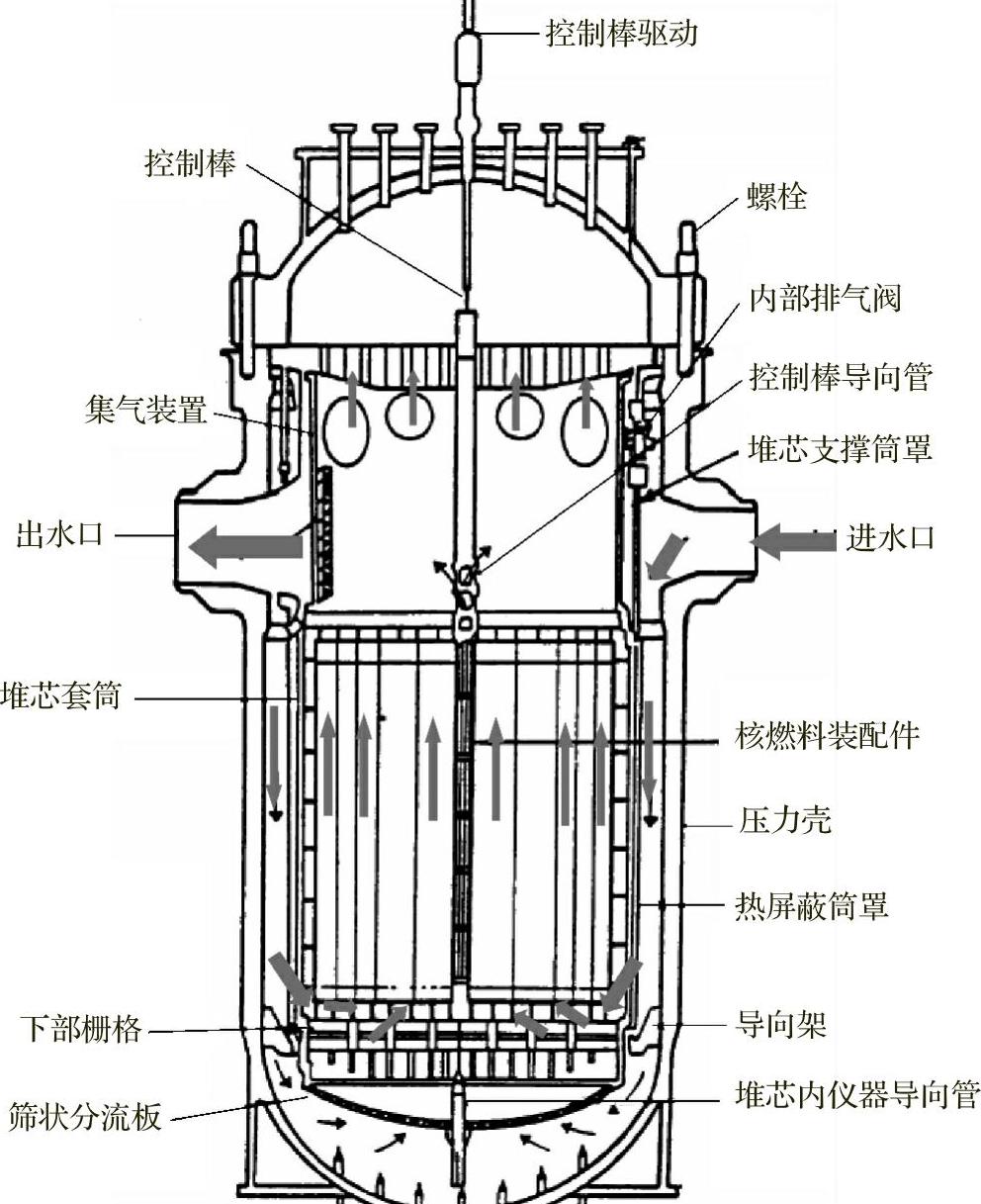

压水堆内,作为冷却剂的一次冷却水,在堆内循环流动(图5-10),是直接同核裂变部分(燃料棒的装料管外壁)接触,将其产生的热量吸收并带走,并经一次冷却水主管道送至蒸汽发生器。

图5-10 压水堆内一次冷却水的流动路径

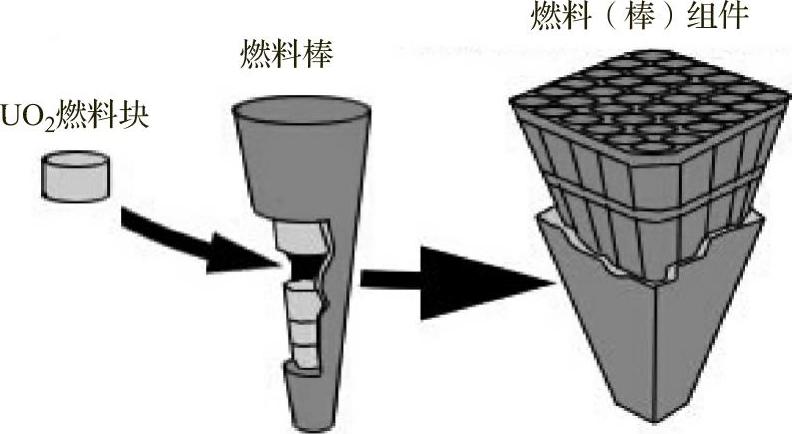

核燃料,一般都是经高温烧结的圆柱形二氧化铀陶瓷块,即燃料芯块;将燃料芯块装入有锆层的不锈钢管内就形成了燃料棒;若干燃料棒组装成集束成为核燃料组件,见图5-11。

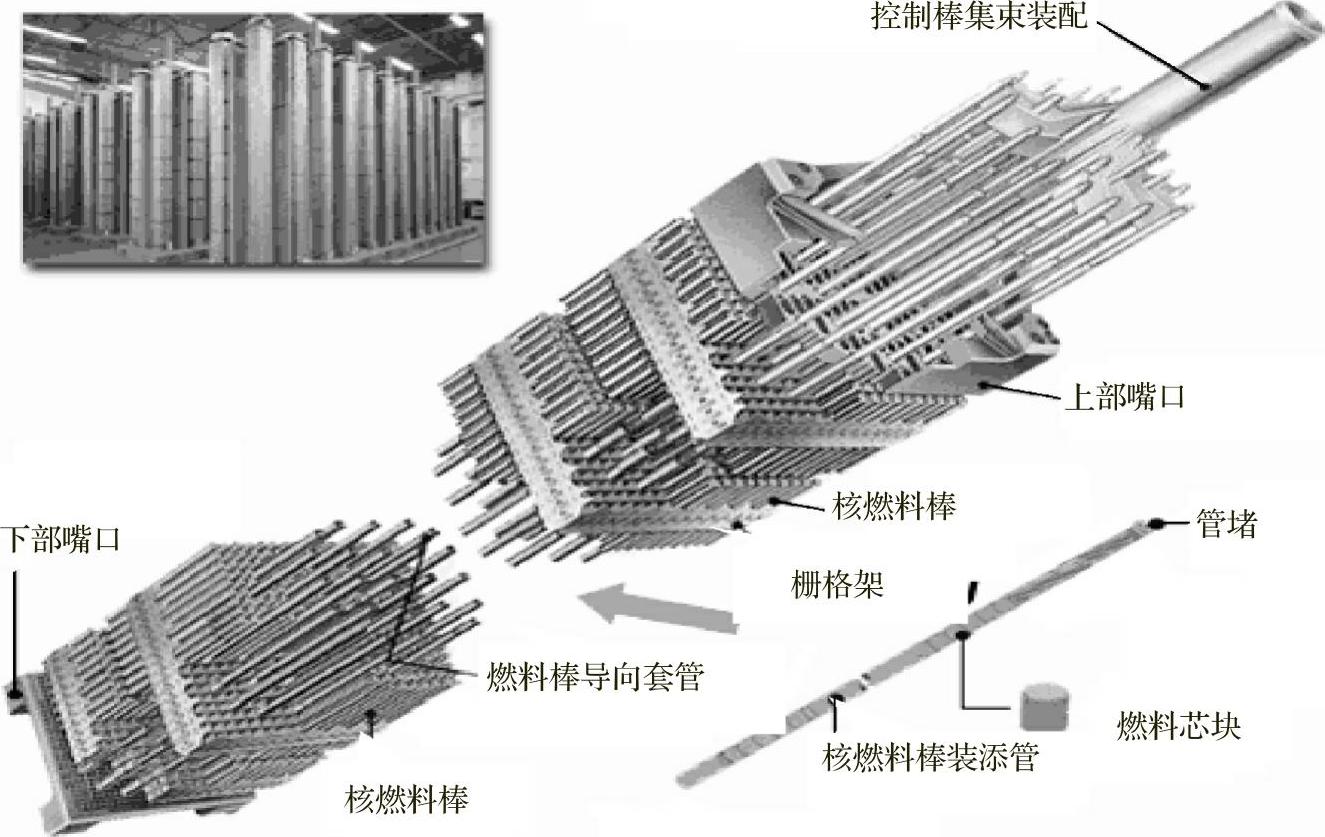

图5-12中是一种反应堆燃料组件的实际结构。它由上、下管座、8个位格架和264根燃料棒、24根控制棒导向管、一根仪表管,按17×17排列组成。

图5-11 核燃料组件的构成

一座核电站用反应堆内,一次要装入约150多个燃料组件,可用3~5年(每年更换三分之一)。

图5-12 堆芯组件的结构

燃料组件之间交错地放置了可上下移动、由不锈钢装添管制成的控制棒(图5-13)。控制棒管内填充了可大量吸收中子的材料——石墨。控制棒上移时,只有部分石墨处于核燃料组件周围,因此热核裂变反应可正常进行;控制棒下移时,随着核燃料组件周围石墨的增多,热核裂变反应的速度就随之减慢;而控制棒下移至最深位置时,反应堆则会“停堆”,即核裂变反应停止。

所有的燃料组件放置在一个特制的用奥氏体不锈钢和镍基合金制成的筒体(称为热反射层,即热屏蔽)内(图5-14),形成反应堆堆芯部件。图5-14所示的压水反应堆的堆芯部件高8.7m,最大直径3.25m,重约85t。

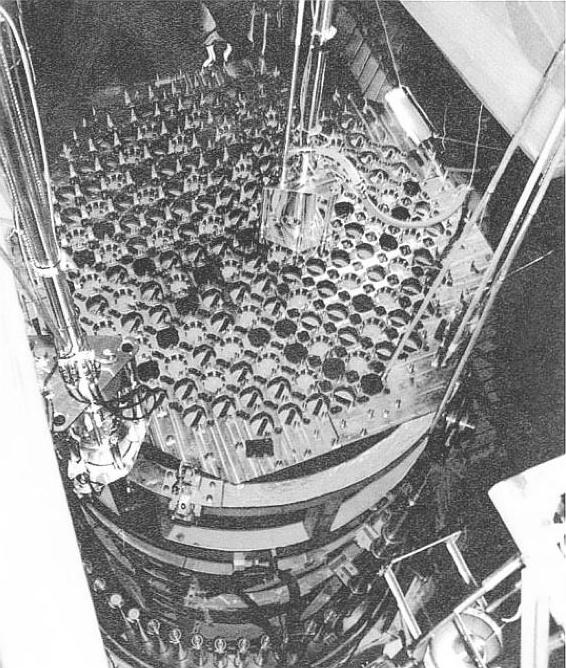

图5-13 由封头内看到的控制棒

图5-14 堆芯部件的热屏蔽(筒)(https://www.xing528.com)

其内部结构(图5-15、图5-16)由15000多个零部件装配焊接而成;整个堆芯部件最后都装入一个耐高压、高温的压力容器、即反应堆压力壳内。

核燃料芯块在发生裂变反应后,产生的热量首先传到芯块表面,然后传到装添管包壳表面,再由包壳表面传给冷却剂——水。堆芯周围充满了作为慢化剂和冷却剂的水,而且由于还有热反射层,因此可提高核反应的效率。

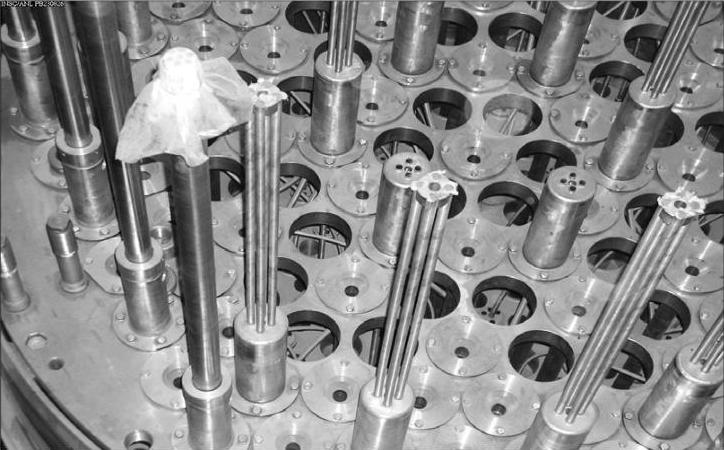

图5-15 堆芯部件的上部结构

图5-16 堆芯部件的上平板细部

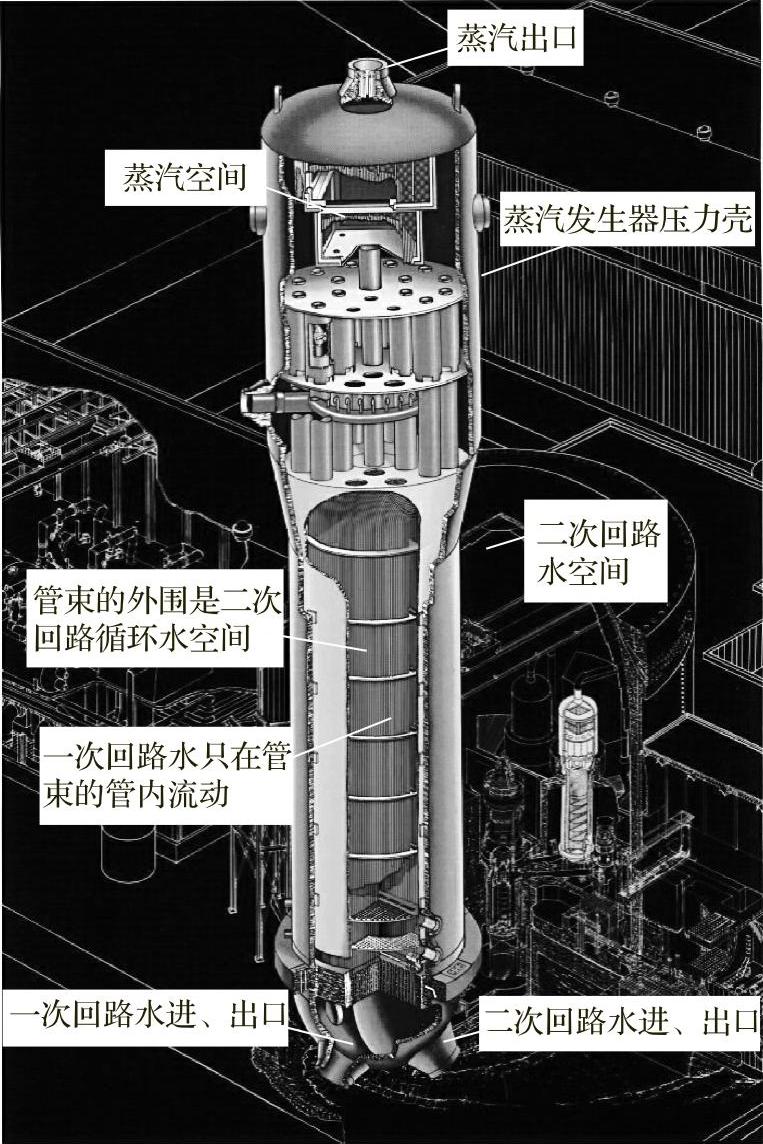

2.蒸汽发生器结构

一次冷却水将核裂变热量,送至并经由蒸汽发生器内的管束(图5-18)进行热交换,使二次冷却水被一次冷却水加热到290℃,并在蒸汽发生器的上部形成6MPa的蒸汽,这些蒸汽就是送去驱动汽轮机转子转动的压力蒸汽。

如果汽轮机转子带动的是发电机,那就是核发电;而用汽轮机转子直接驱动船舶的螺旋浆,那就是船舶核推进。

图5-17 蒸汽发生器的结构

由图5-17还可看出:一次回路内的高温高压水与二次回路蒸汽发生器给水是被蒸汽发生器管束的管壁分离开的。也就是说,压水堆的一次、二次回路水之间只有热传导关系,而不直接接触,这就增加了压水反应堆的使用安全性。

蒸汽发生器压力壳上下有封头,筒体则是由若干圆环状筒节拼焊而成。蒸汽发生器压力壳所用结构材料与反应堆压力壳相同。蒸汽发生器压力壳筒体板厚为70~110mm;蒸汽发生器重约300~400t。

图5-18 蒸汽发生器内管束

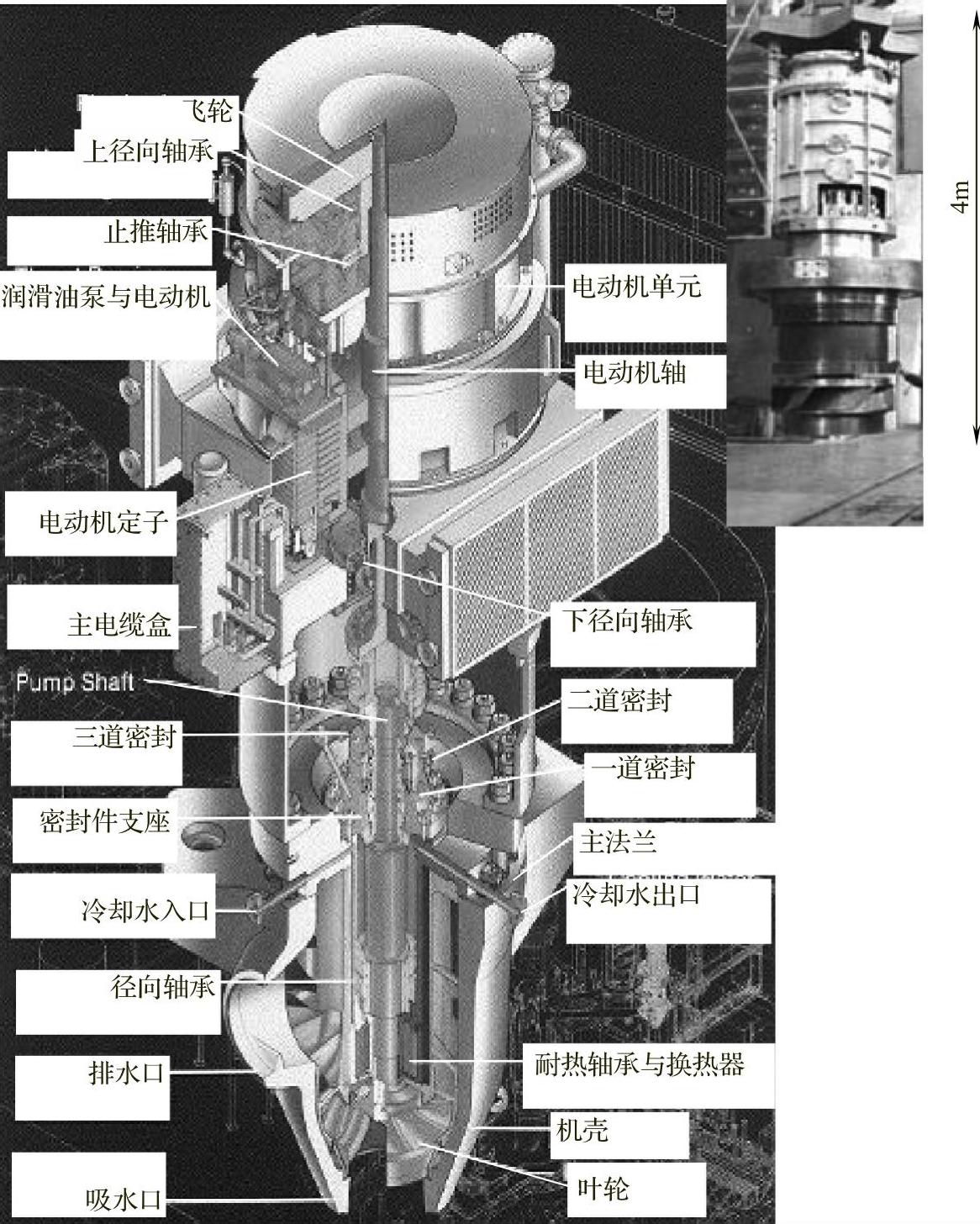

3.一次回路的主泵结构

图5-19 主泵结构

一次回路中,每一台主泵(见图5-19)驱动16MPa的高压冷却水(冷却水的温度高达330℃)在其环路内经过反应堆堆芯、蒸汽发生器而循环流动。因此,主泵是一次回路中极为重要的机构,对其结构材料、工作可靠性要求非常高。

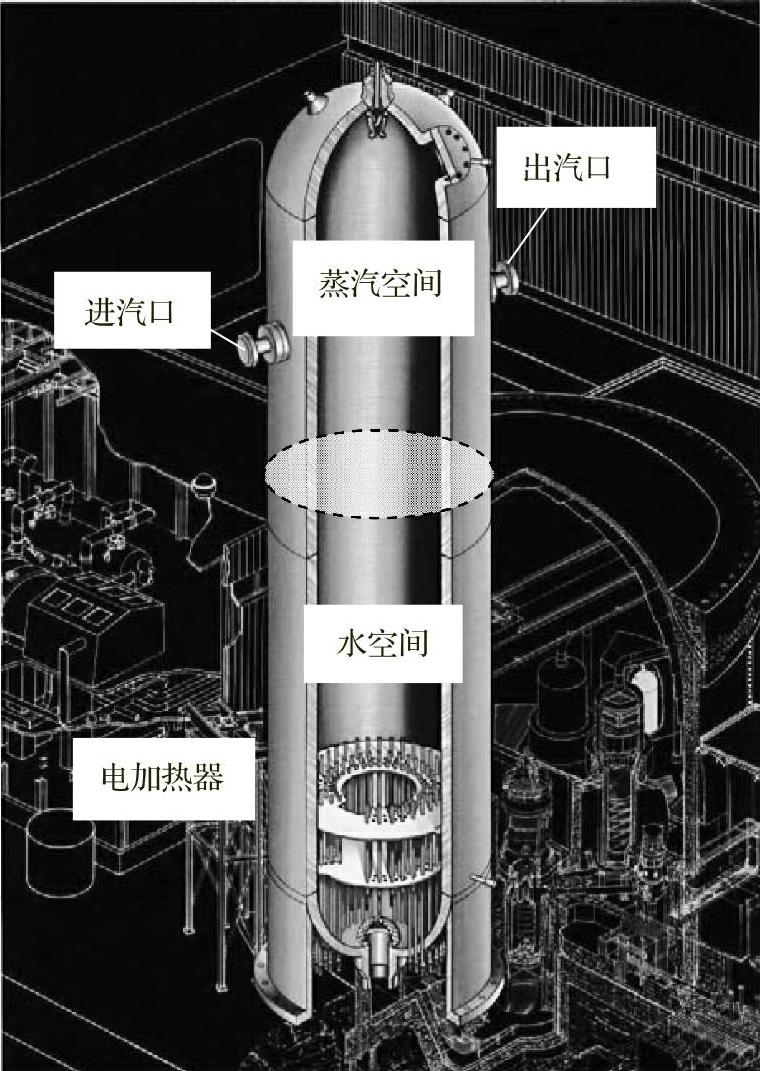

4.稳压器结构

稳压器(图5-20),是一直径约2m,高约13m,壁厚70~90mm的压力容器,它与一次回路内其中一个环路的热管段连接。

稳压器的主要作用是维持一次回路的冷却水压力稳定,防止超压。

稳压器上半部为蒸汽空间,下半部被水注满。稳压器内顶部设有喷淋嘴,底部装有电加热器。通过控制稳压器内加热器和喷淋水的运作,调节稳压器内的水位及控制一回路的压力。稳压器内的水位由一套精密的系统所控制,以确保稳压器在反应堆功率变化或瞬态情況下,能够正常运作。即当压力下降时,系统会自动起动电加热器,以增加蒸汽。

而在压力上升时,稳压器顶部会喷水,把过量的蒸汽凝成水,以降低压力。

此外,控制系统亦提供保护信号,当稳压器内的压力过高(或过低)的情况下,令反应堆自动停堆。

图5-20 稳压器的结构

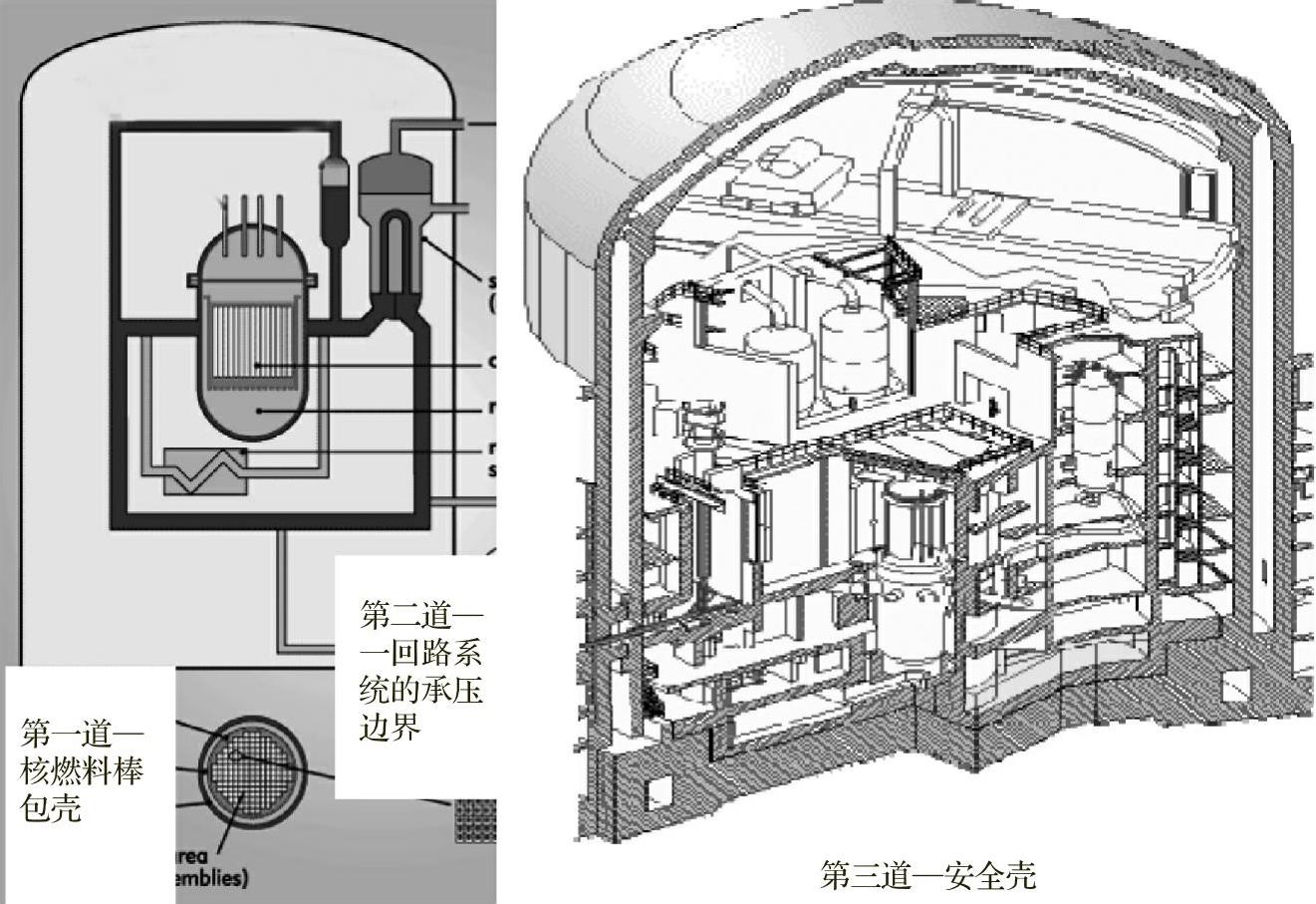

5.安全壳结构

核发电的最大特点之一,是在运行时要产生放射性裂变物质。因此,核电站设计的重要问题,就是要在正常工况或事故工况下,能把这些放射性物质严加控制,使核辐射减少到可接受的水平,确保工作人员与公众的安全;核电厂采用的安全性准则是多重屏障与纵深防御;与此相应,核电厂有确定可靠的反应堆保护系统与安全设施,以尽量减轻由于设备、系统失效、操作失误以及如地震、洪水、龙卷风等自然灾害可能造成的危害。

一般核电系统都有三道屏障,即三级包容(图5-21):

第一道屏障是燃料棒包壳。目前的设计实践是力图保证在正常或非正常运行时包壳温度都不超过某一限值,而如果超过此限值,包壳就会因熔化、开裂或氧化而损坏,这一限值通常取作1204℃。另外,包壳具有较高承压能力,使放射性裂变产物被限制在燃料包壳内。

第二道屏障是一回路系统的承压边界,即由压力容器耐压壳、管道和设备组成,它们将高温、高压又带强放射性的冷却剂封闭在其内。

图5-21 压水堆核电结构(核岛)的三道屏障

第三道屏障是安全壳(图5-22),安全壳是一个有钢衬(图5-23)的圆柱形预应力混凝土结构,顶部呈半球形或椭圆形,它的内径约40m,壁厚约1m,高约60~70m,它包容一回路系统带放射性物质的所有设备,以防止放射性物质向外扩散。

图5-22 安全壳包裹设备内容

图5-23 正在建造的钢衬

安全壳的钢衬是6mm密封结构,钢衬的底部直径36m,高90m,重约142t。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。