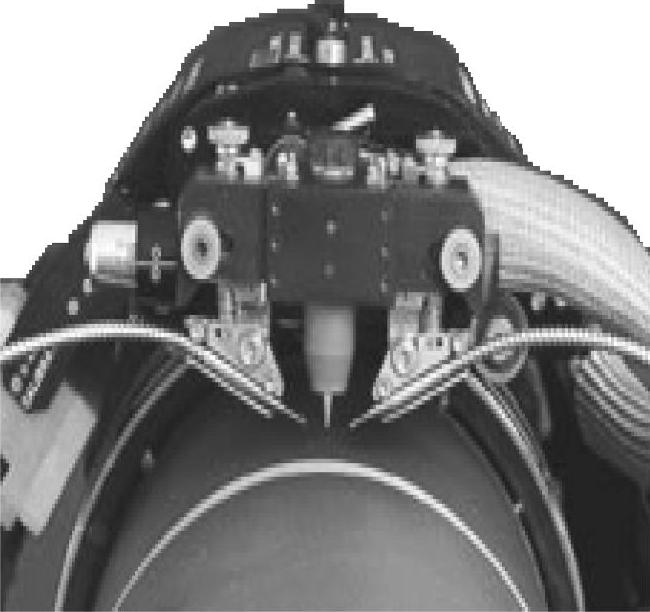

在船舶管道现场安装(分段或总段的管系)中应用最广泛的自动化电弧焊管设备就是全位置自动焊管机。它是能对固定管接头(管子本身不旋转)进行全位置焊接(全位置焊接焊嘴伺服动作示意如图4-40所示)的自动化电弧焊接设备。

图4-40中,被焊的管子本身不旋转,只是焊枪(一般为TIG焊枪,即钨极氩弧焊焊枪)围绕管接头坡口的中心线作大于360°的旋转。这样一来,焊枪相对于管表面就可能出现多种焊接位置状态:有平焊位、向下立焊位、仰面焊焊位、向上立焊位以及这四种焊位中间的多种焊接位置状态。正是因焊接一道对接管接头的环缝,焊枪会处于多种焊位,所以将这种电弧焊管设备称为全位置自动焊管机。

图4-40 全位置焊接焊嘴伺服动作示意图

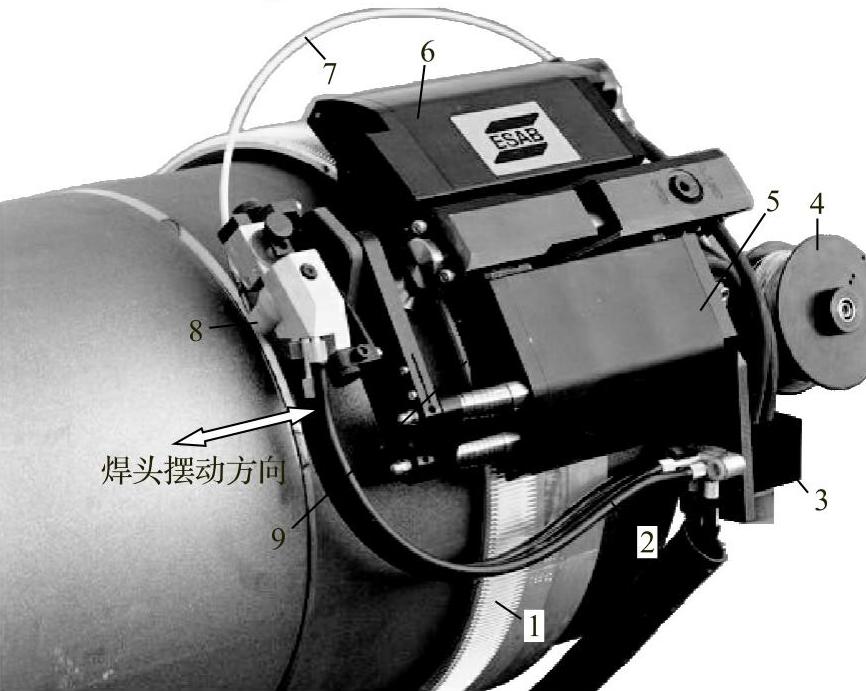

全位置焊管机是自动化程度较高的机电一体化弧焊设备。这是因完成一道管子环缝的焊接,不仅要求焊头以均匀的焊接速度绕管旋转,同时还要将焊接电流、保护气体、填充焊丝以及冷却水接通到焊头上的相应部位。图4-41为轨道钢圈螺钉箍紧爬行小车式焊管机。

为满足不同弧焊的工艺要求和保证优良的焊接质量,焊接过程中,有时还要求焊头作横向摆动。因此,从外观上看,有很多导线、水管、气管、电缆线通往焊管机。为顺利实现水、电、气的“三通”,必须对焊管机这些导线、水管、气管、电缆线进行合理布置和安排。显然,被焊管的管径越小、焊管机的体积也相应减小,而对焊管机的机电一体化系统的精度要求却更高,同时,对焊管机的灵活性要求也越高。

图4-41 轨道钢圈螺钉箍紧爬行小车式焊管机(POIYSOUDE)

1.爬行小车式焊管机

爬行小车式焊管机主要应用在管径较大的管对接焊中。一般可焊管径为100~1500mm。

爬行小车式焊管机的主要外观特征是有一个绕管旋转的爬行小车,一般包括以下几个机电系统(图4-42)。

1)小车爬行机电系统。

2)焊头摆动机电系统。

3)电弧电压自动控制。

4)焊丝送给机电系统。

5)焊接电源自动控制系统。

6)焊机控制与管理系统。

图4-42 ESAB(瑞典)大口径焊管机的焊头摆动机构

1—齿圈轨道 2—冷却水导管、焊接电缆、电弧保护气管 3—“爬行小车”驱动 4—焊丝盘 5—焊头摆动机构 6—“爬行小车”与齿圈轨道连接机构 7—导丝管 8—焊嘴 9—焊头摆动滑杆

下面,对构成焊管机的上述机电系统分别简明阐述其构成与工作原理。

(1)小车伺服机电系统 完成一道完整的焊管焊缝,爬行小车式焊管机的焊头一般要完成如图4-40所示的绕管旋转动作伺服ΔR、焊枪横向摆动ΔX与纵向提升(或下降)ΔZ。

爬行小车式焊管机多采用小车沿轨道钢圈爬行旋转的方式,即焊接时,小车沿固定在焊管外表面上的钢制圆圈轨道绕管爬行旋转,从而带动小车上的焊头围绕焊缝旋转。

图4-43 大口径焊管机(AMI)与绕管旋转机械伺服

1—螺钉箍紧绕管轨道钢圈 2—箍紧螺钉 3—焊接小车 4—轨道钢圈上的齿条 5—爬行小车上的齿轮 6—焊头

图4-43中,带齿条的轨道钢圈1用均布的箍紧螺钉2箍紧在被焊管的焊缝一侧,构成了焊接小车3的爬行轨道。夹持轨道的两侧轴承轮中的一侧,一般可以通过螺杆和滑块作横向移动,以实现小车在轨道上夹持与拆卸,从而方便爬行小车安装或卸下轨道。

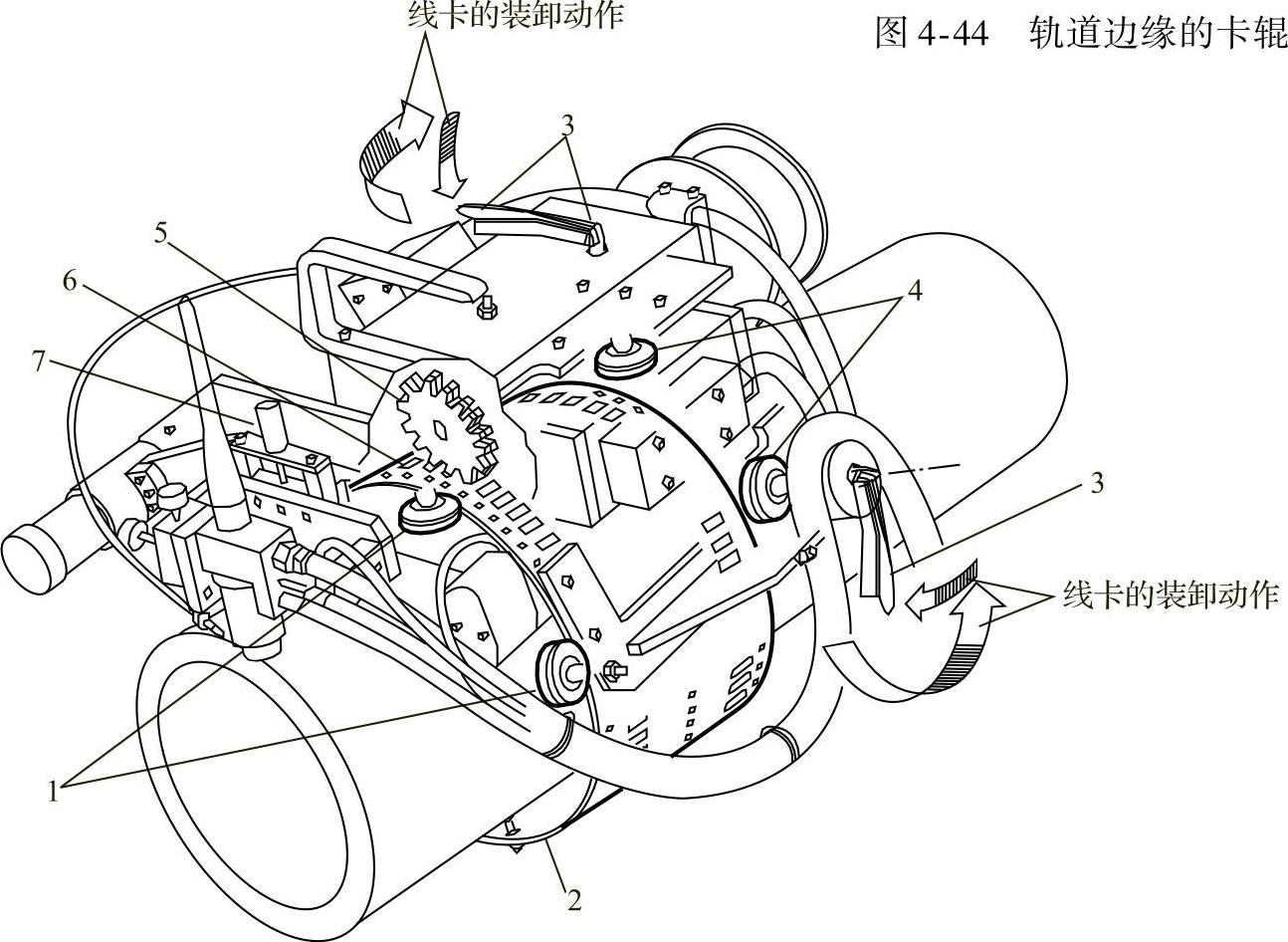

在爬行小车上,装有卡住轨道边缘的卡辊(图4-44),防止爬行小车侧滑。

图4-44 轨道边缘的卡辊

爬行轨道也可在不锈钢薄板上制成齿孔,并固定于工件表面,然后以齿轮在薄板上与齿孔啮合方式带动小车爬行(图4-45)。

图4-45 一种轨道形式设计

1、4—左右卡轮 2—轨道板 3—线卡子 5—小车走齿轮 6—轨道板齿孔 7—机头摆动开关

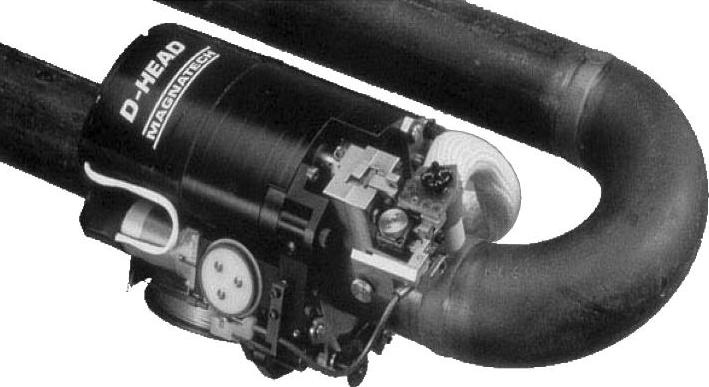

图4-46所示为以管身为轨道的爬行小车式焊管机(MAGNETECH),其外形小巧紧凑,是专为管间距较小、空间位置有限的小管径(60mm)钢管全位置焊而设计的。焊管机焊头部分为填丝TIG焊头。

图4-46 以管身为轨道的爬行小车式焊管机

其设计特点:爬行小车绕管360°的圆周旋转,采用了“磁性粘合爬行辊”的方案。

(2)焊头摆动伺服机电系统 焊头之所以须横向摆动,是基于以下几点理由:

1)焊头横向摆动可得到较宽的合适焊缝,例如管接头盖面焊缝的焊接。

2)窄间隙焊接时,焊嘴必须横向摆动才能得到较宽焊缝。

3)只有焊头横向摆动且焊头横向摆动带动焊嘴在焊趾处停留一定的时间,才能保证焊趾处的焊接质量。

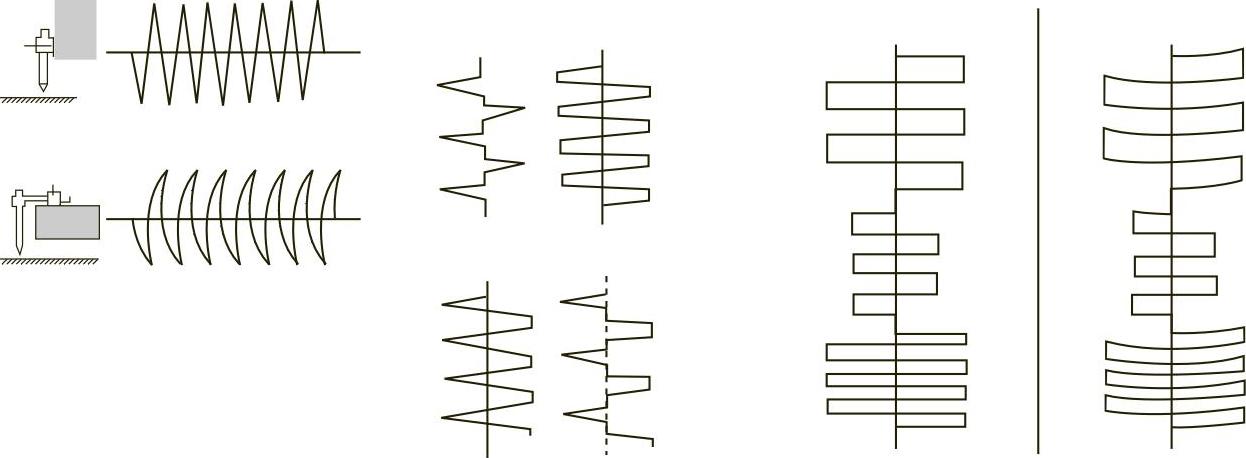

因为焊头横向摆动且在焊趾处停留一定的时间,可形成如图4-47所示的焊嘴端点的各种运动轨迹。

考虑到除焊头横向摆动速度外,还要将焊接速度、焊嘴在焊趾处停留一定的时间以及不同形状的坡口焊接工艺考虑进来,那么对图4-47所示各运动轨迹的形状成因就不难理解了。

图4-47 焊头摆动形成焊嘴端点的各种运动轨迹

焊管机的焊头摆动机电系统是焊管机设计中技术含量集中的部位,也往往是不同生产厂家、不同型号产品的专利。

下面,列出对焊管机焊头摆动机电系统的常规要求,以便选用焊管机时加以注意。

1)摆动机电系统要灵活、轻巧、刚度好、工作稳定可靠、拆卸方便。

2)焊头摆幅要有自动与手动选择功能。

3)焊头摆幅设定与自适应选择功能。

4)焊头摆动在焊缝两侧(焊趾)停留时间调节功能。

5)焊头摆速调节功能。

6)焊嘴(电弧)运动轨迹选择功能。

7)焊接方向选择功能。

8)与摆动机电系统相配合的焊接速度调节功能。

9)设定摆幅工作方式下,始摆方向选择功能。

10)设定摆幅工作方式下电弧纠偏调节功能。

有些爬行小车式焊管机,设计成适用管缝横位焊的场合,往往是口径较大的钢管或口径更大些的筒件;此时焊管机的焊头一般也多为填丝TIG焊头,如图4-48所示。

窄间隙焊头的爬行小车式焊管机,可用于厚壁管的焊接,此时焊管机的焊头既有TIG单丝型(图4-49),也有TIG双丝型。图4-50为窄间隙TIG双丝焊管机。

爬行小车式焊管机还可采用MIG焊头,一般多见药芯焊丝电弧焊焊头FCAW(Flux Core Arc Welding),图4-51为药芯焊丝爬行小车式焊管机。

图4-48 爬行小车式焊管机用于横焊

图4-49 窄间隙TIG单丝焊管机

图4-50 窄间隙TIG双丝焊管机

图4-51 药芯焊丝爬行小车式焊管机

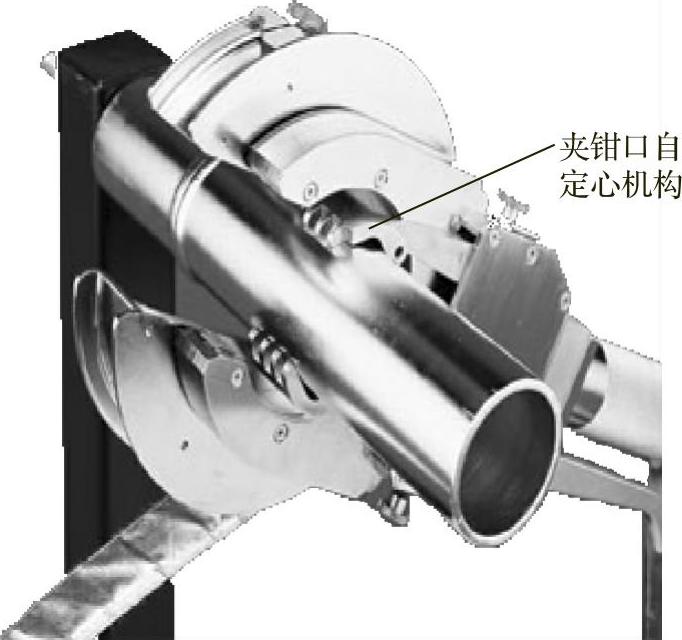

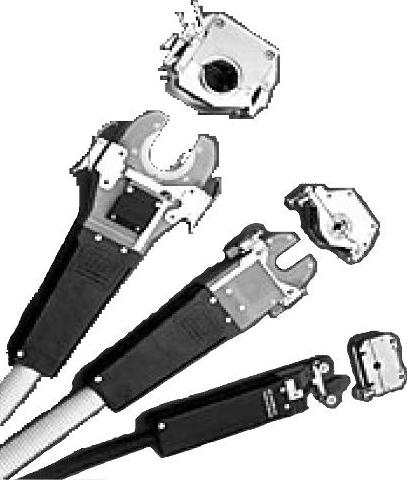

2.开口式焊管机

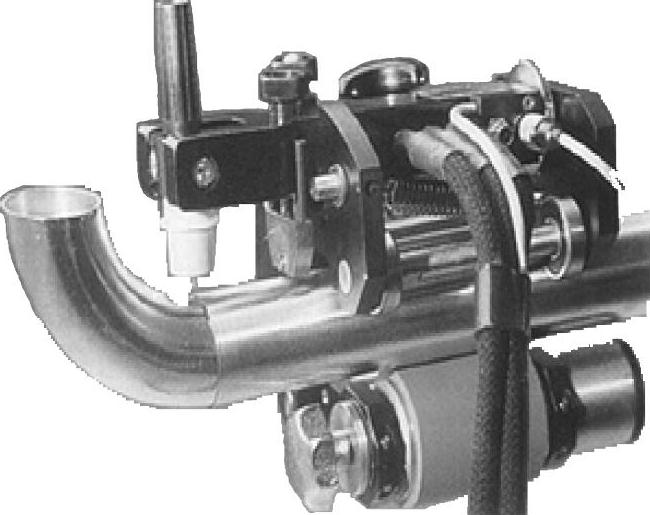

开口式焊管机的外观特征是有一个绕管旋转的开口式转盘,转盘上一般安装TIG焊嘴。不填丝开口式焊管机如图4-52所示。如果向焊缝填丝,就构成填丝开口式焊管机。填丝开口式焊管机的填丝焊头如图4-53所示。

图4-52 不填丝开口式焊管机

图4-53 填丝开口式焊管机的填丝焊头

(1)开口式焊管机的结构特点 开口式焊管机一般用于50~150mm管径的焊管,因此其结构设计具有以下特点:

1)一般都设有焊头的自(动)定(管)心装置,如图4-54、图4-55所示。

图4-54 开口式焊管机自定心装置之一

图4-55 开口式焊管机自定心装置之二

2)由于被焊管的管径小,为避免绕管旋转的各种导线束、水管、气管、电缆线弯折,必须事先考虑好各线束的弯折曲率,以保持水、电、气的畅通。为此,开口式焊管机上都设计有挡线杆,如图4-56所示。

每焊完一条焊缝后,开口式焊管机一般是通过控制程序的设定,将开口转盘倒行旋转至原位,以使各线束复位,避免线束反复弯折。

3)为使焊枪旋转,开口式焊管机一般均以被焊管的表面为旋转轨道面。而旋转机构往往采用压力贴附辊轮式旋转机构。

例如图4-57中,贴附辊轮是用轴承代替。由图看出,四只轴承也同时起到自定心装置的作用。

图4-58显示了一般开口式转盘的旋转机构:开口式转盘通过一连杆与电动机驱动的贴附辊轮连成一体,因此当贴附辊轮绕被焊管的表面滚动时,带动开口转盘绕管旋转。

图4-56 开口式焊管机挡线杆的作用

图4-57 轴承贴附辊轮式旋转机构

图4-58 一般开口式转盘的旋转机构

(2)开口式焊管机的控制系统 与爬行小车式焊管机相比较,开口式焊管机的控制系统与前者基本相同,例如:

1)均采用先进的逆变电源技术与高精度数字化控制系统。

2)旋转机构均采用高精度直流或步进电动机驱动调速系统。

3)多具备AVC(自动电弧电压)控制系统。

4)智能化的计算机控制系统。

5)通过计算机设定自由编程的程序库。

6)通过遥控器实现控制和修改主要焊接参数。

7)设备一般都配备自动诊断系统,显示器直接显示错误。(https://www.xing528.com)

8)焊接进程及电流参数实时显示,让操作者一目了然。

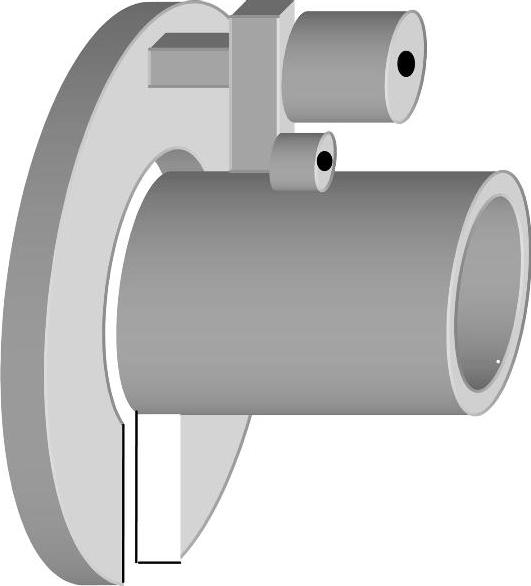

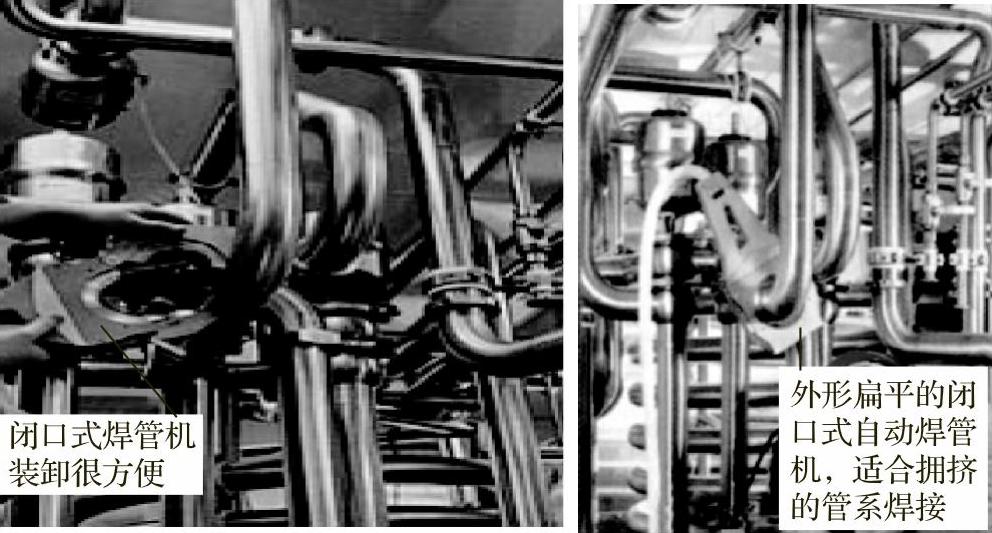

3.封闭式焊管机

封闭式焊管机是指从外面看不到焊头部分的一类全自动TIG焊管机,如图4-59所示。

封闭式焊管机一般都不再填丝,适用于50mm以下、不开坡口的细管对接TIG焊。因无焊丝填充,因此一次焊成的焊缝表面稍显凹形,如图4-60所示。

图4-59 封闭式焊管机

图4-60 封闭式焊管机焊出的焊缝

封闭式焊管机主要特点是TIG焊头不再使用电缆、气导管的导电、导气方式,取而代之的是所谓“无(导气管、导电束)线结构”。

TIG焊头的绕管旋转是采用齿轮传动方式的转盘,如图4-61所示。

图4-61 齿轮传动方式的转盘

因为要安装、拆下焊管机的焊头,所以带齿的转盘应制成两瓣式的结构。

封闭式焊管机的TIG焊嘴直接安装在转盘的一侧,并通过转盘上的导气孔与转盘的另一侧贯通。因此当转盘的另一侧充有保护气体时,保护气体就会经导气孔到达焊嘴,并经喷嘴向焊缝区提供保护气体(图4-62)。

封闭式焊管机的焊接电流是采用电刷与导电圆盘的滑动接触导电的,如图4-61所示。

对封闭式焊管机的结构,还要求:

1)尽量紧凑、轻便,适用于不同形状管—管、管—法兰等工件的焊接,方便操作。

2)同一种机型有较宽的可适用管径范围。

图4-62 封闭式焊管机的导气方式示意

1—焊嘴安装盘 2—在焊嘴安装盘上的导气孔 3—焊嘴 4—保护气流 5—被焊管子

封闭式焊管机焊头设计小巧、使用灵活,一般适用于50mm以下小管径焊管,最小可焊接10mm细管(图4-63)。扁平状的焊头(图4-64)使其适合于拥挤的管系焊接。可打开的焊头端盖,使装夹和卸下焊头很方便(图4-65)。封闭式焊管机的焊管质量也很高(图4-66)。

对封闭式焊管机来说,由于采用了有豁口的定径卡口片自动定心机构,这时为使钨电极能做360°圆周运动(图4-67),多采用图4-68所示的缺口齿盘传动机构。其两个从动轮的设计方案,使用“接力”传动方式完成对缺口齿盘的360°圆周驱动。

闭口式焊管机还有一技术关键,即:使用电刷来传导焊接电流,将电流传导到旋转的钨电极上。

图4-63 小口径闭口式焊管机

图4-64 扁平状焊头

图4-65 现场的闭口式自动焊管机

图4-66 闭口式焊管机施焊管接头质量

图4-67 缺口大齿盘旋转360°的示意图

图4-68 闭口式焊管机的传动结构

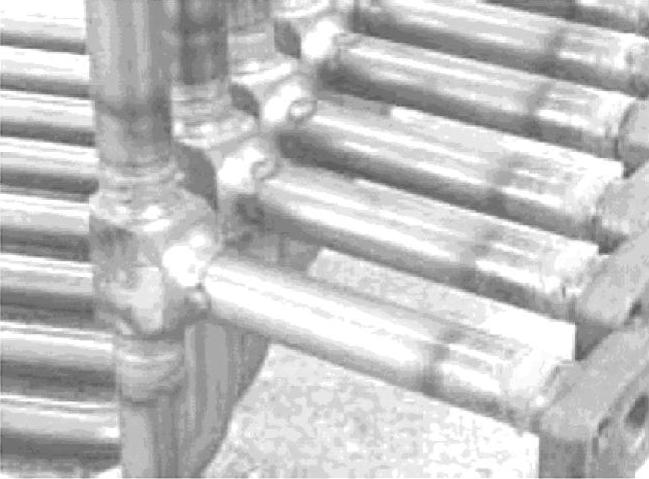

4.管—板接头自动焊管机

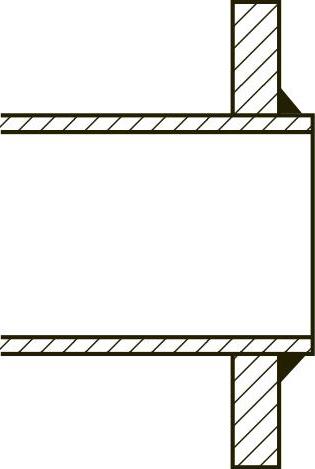

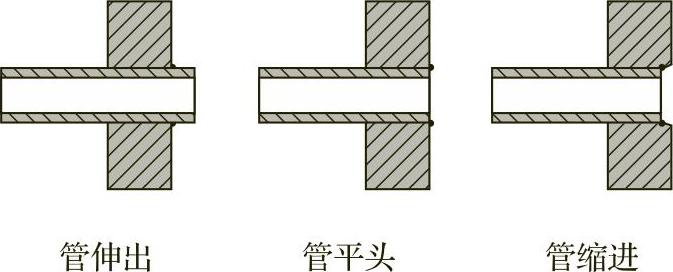

除了管—管对接一类的焊管接头形式外,另一类常见的焊管接头形式为管—板接头(图4-69),图中是管伸出的结构;自动管—板接头焊机主要适用于平齐端板与管的接头形式。对管与板平齐、管内缩的接头形式结构(图4-70),自动管—板接头焊机一般也适用。这类接头多用在利用管束进行流体热交换的各种热交换器中。

图4-69 一种典型的管—板接头形式

图4-70 管—板焊的接头形式

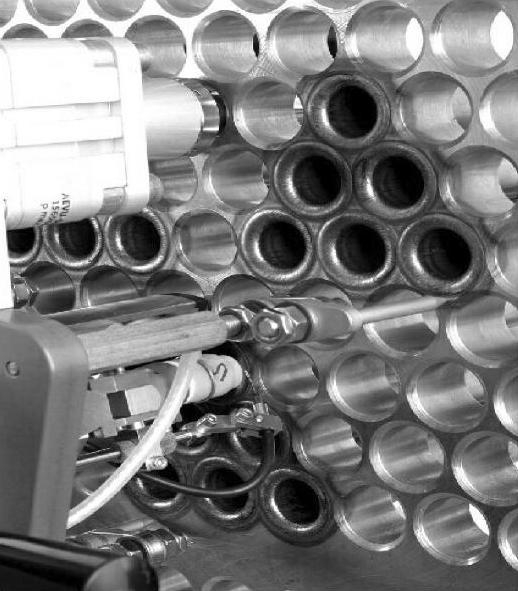

各种热交换器内芯结构件都是工作在高温、大温度梯度和高压力的环境下,无疑,对这类焊缝的焊接质量要求很高。近年来各种船用热交换器,特别是核动力船舶中的蒸汽发生器的内芯结构件都必定采用管—板接头自动焊机施焊(图4-71),而管—板自动焊机的优良焊接质量也决定了其必定完全取代手工焊管。图4-72为一种典型管—板自动焊机。自动管—板接头焊机结构特点如下:

图4-71 热交换器的管—板接头自动焊

图4-72 一种典型管—板自动焊机

1)焊头定位方式。由于管—板接头的管子排列一般为三角形、棱形等规则形式(图4-73),这就决定了现流行的管—板接头焊机的焊头均为以被焊管的管孔为定位中心,电动机带动环形齿轮围绕定位中心。机头采用三点平面支撑方式支靠在管—板结构的端面。

管—板接头焊管机采用芯杆插入管内,杆端碟形弹性孔定位器(图4-74)的管孔定位方法如下。

碟形弹簧带动拉杆,拉杆端头圆锥面撑开弹性定位器内孔,将弹性定位器牢牢地胀在管子里。通过机头尾部的气缸推动拉杆,弹性定位器便可松开,因此属于一种操作方便新型的、装卸快捷的定位方法。根据管径不同,机头可配备各种规格的芯杆定位器来满足不同管径的要求,定位一次完成后,可重复焊接,连续工作。

图4-73 管—板结构管子的规则排列

图4-74 碟形弹性孔定位器的结构

2)机头由电动机驱动的焊头旋转部分装置、定位装置、送丝机构、弧长控制部分、气体保护系统、水冷系统等部分组成。

一些新型管板机头设计,将送丝机安装在机头前端随焊矩一起旋转的转盘上,这就不存在焊丝缠绕问题,相比而言,还缩短了送丝机到焊接区的距离,焊丝从送丝机到送丝支架只需一根透明的聚四氟乙烯管即可,聚四氟乙烯管更换简单,焊丝无需矫直轮,穿丝简易化,送丝阻力减小,回抽焊丝也更容易,整个送丝系统的损坏几率减小。

3)在焊头内部装有弧长控制装置,即电弧自动电压控制,通过步进电动机带动焊枪沿焊缝位置进行电弧电压信号反馈,保证弧长的稳定和焊接的质量的可靠。

一般管—板焊机的焊头旋转系统采用光电码盘计数、直流电动机调速方式。在电动机输出轴与主动齿轮的联接上,有些采用了安全离合器取代销钉联接。

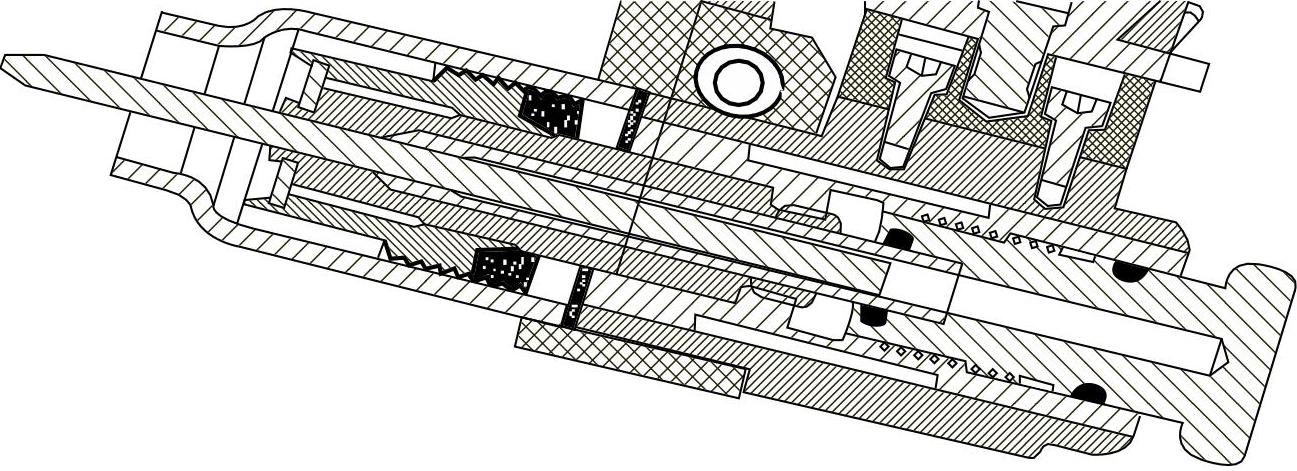

4)焊枪一般采用水冷TIG焊枪的标准结构形式,如图4-75所示。对焊枪还要求更换或调整钨极方便、快捷,钨极导电夹的设计要求可选用不同直径的钨棒,陶瓷喷嘴和分流器均用标准结构件,更新方便。

图4-75 水冷焊枪的结构

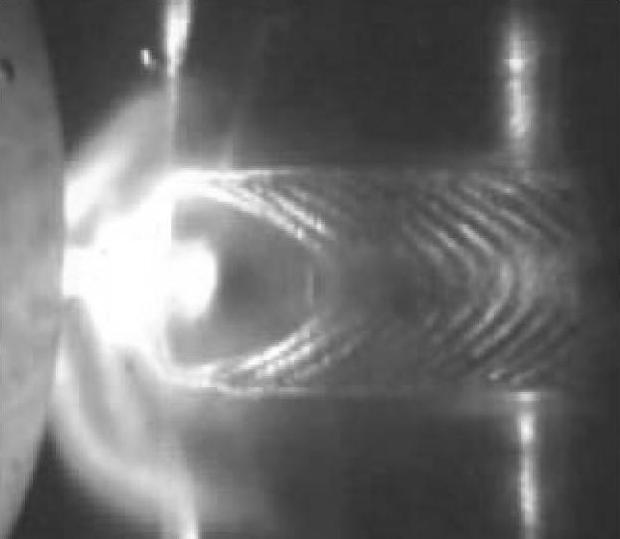

5)自动管—板焊机焊出的焊缝具有规则的鱼鳞纹外观(图4-76)和良好的内在质量,因此,在很多重要的船舶管—板结构中,完全取代了焊条电弧焊。

图4-76 管—板自动焊管机的焊接质量

5.焊管机电源系统

自动焊管机一般都可焊出十分规则的“鱼鳞纹”焊缝(图4-77、图4-78);规则的“鱼鳞纹”焊缝表明焊接时产生十分规律的焊接熔池与熔滴过渡。自动焊管机要产生规律的焊接熔池与熔滴过渡,关键是采用有脉冲调制功能的焊接电源,可对焊接电流进行脉冲调制。

图4-77 管—板焊的鱼鳞焊缝

图4-78 管—管对接焊的鱼鳞焊缝

脉冲调制功能的焊接电源又有模拟式与数字式两种,其焊接电流的可调参数包括:电流脉冲峰值、电流脉冲基值、电流脉冲周期(或电流脉冲频率)、电流脉冲峰值的持续时间(也就是脉冲峰值宽度)。

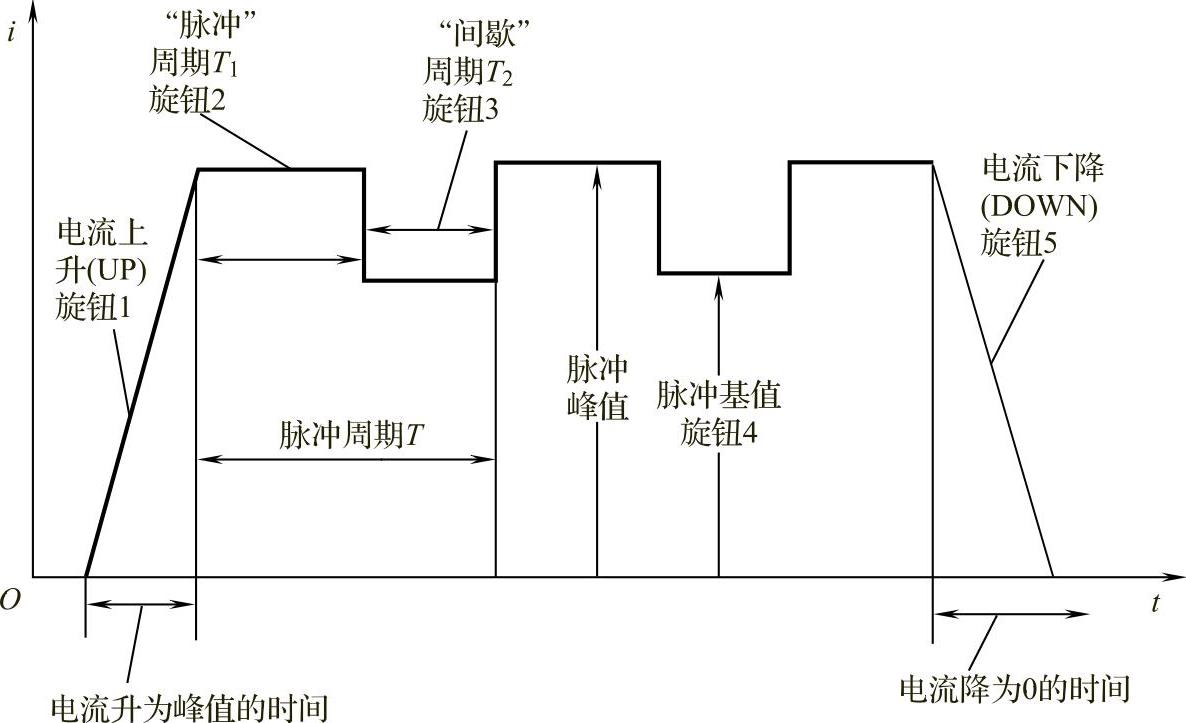

这些可调参数的定义如图4-80所示。

图4-79 脉冲调制波形的定义

注:图中旋钮1、旋钮2、旋钮3、旋钮4见图4-80。

对有起弧和收弧程序的焊接工艺,电流参数还应包括电流升为峰值的时间与电流降为零值的时间。

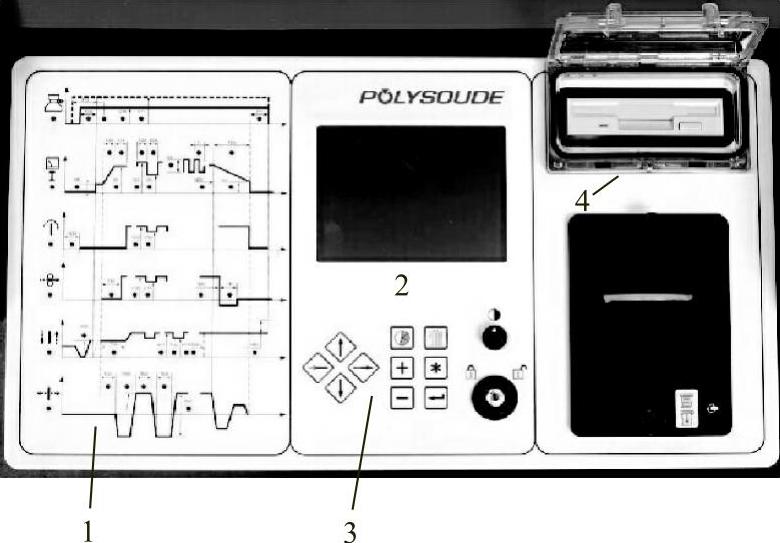

模拟式脉冲调制功能的焊接电源对上述电流脉冲参数的调节,是模拟量调节方式,例如图4-80中,通过焊接电源控制面板上的电位器旋钮来分别调节与图4-79相对应的几个电流脉冲量。

数字脉冲调制功能焊接电源电流脉冲参数的调节,是数字量调节方式(图4-81)。

从外表上看,数字式脉冲调制功能的焊接电源的控制面板没有电流脉冲参数调节旋钮,取而代之的是设定数字的键位与相关的显示屏。

图4-80 一种模拟式脉冲调制弧焊电源

图4-81 可编程数字式焊管机电源的控制面板

1—脉冲电流编程指导波形 2—显示屏蔽 3—编程键盘 4—光驱

为方便操作,控制面板上还往往要标示出当前正在调节或正在使用的实时电流脉冲参数的曲线。

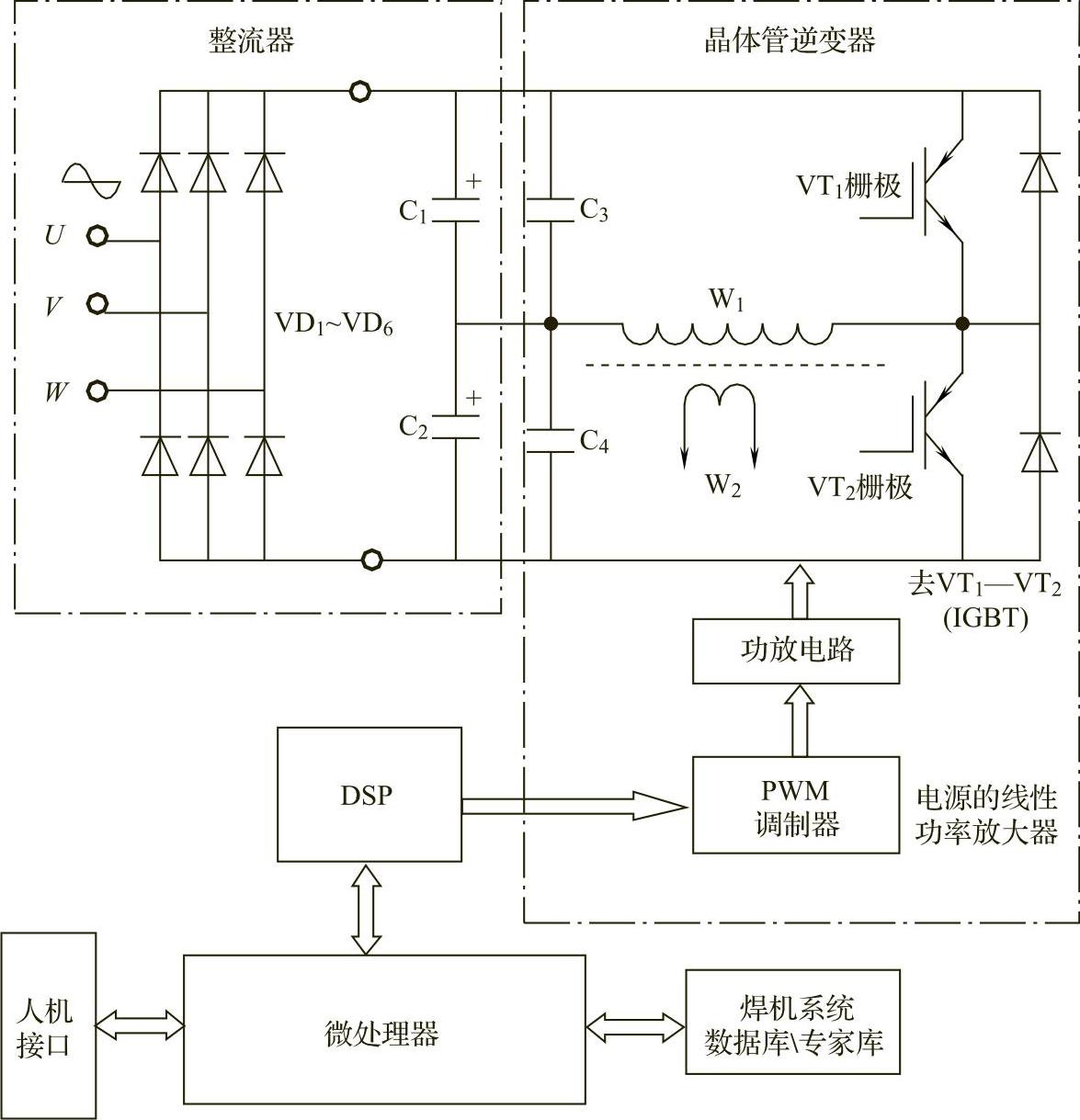

现代焊接电源,特别是数字式脉冲调制焊接电源,几乎全都采用由大功率晶体管(主要为IGBT)制成的逆变器电源。其线性功率放大器就是指逆变器主电路、PWM调制器与功放电路以及电源模拟控制电路。

从原理上来说,逆变焊机主电路结构都是基本相同的。而模拟控制电路部分的功能,主要是进行电源外特性控制。图4-82为数字式电源的电路结构框图。

外特性控制又分为基于电流反馈的陡降特性控制和基于电压反馈的平特性控制以及两者的组合与相互转换控制技术。

PWM调制器与功放电路的功能则主要是对大功率晶体管逆变器进行脉冲调制,PWM调制器可以采用传统的模拟器件也可以采用数字化器件。

图4-82 数字式电源的电路结构框图

现代的数字控制器(DSP)不仅具有极高的数据处理能力,而且有多路片内PWM输出和AD输入,可以很方便地替代模拟控制器,实现PWM调解器的数字化。

对于高档数字式焊管机,一般采用复杂的专用数字控制器(DSP)和系统微处理器。这时,可以方便地实现复杂电源外特性的控制和特殊材料,诸如铝合金、不锈钢、钛合金等的焊接。

而系统微处理器的主要功能,一是用于脉冲焊接专家参数库的建立,二是对该专家参数库的调用。显然,对于传统焊机来说,是无法实现上述功能的。

由此可见,数字化焊机真正价值在于极大地改善了焊机的参数调节性能,特别是在大范围、多数据的非线性协调方面。

用户调节数字化焊机参数的过程,实际上就是通过人机界面对焊接专家参数库进行调用。

通过系统微处理器与通用管理计算机的接口和焊机参数人机操作界面的数字化,不仅可以使用户对焊接过程进行更精确、更多样化的设置,而且数字化的焊接参数远控接口提供了焊机用户与制造厂商、相关焊管技术部门一个网络平台,从而极大地提高了焊机性能发展空间。图4-83为与管理计算机接口的数字式电源。

图4-83 与管理计算机接口的数字式电源

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。