1.环肋圆柱壳

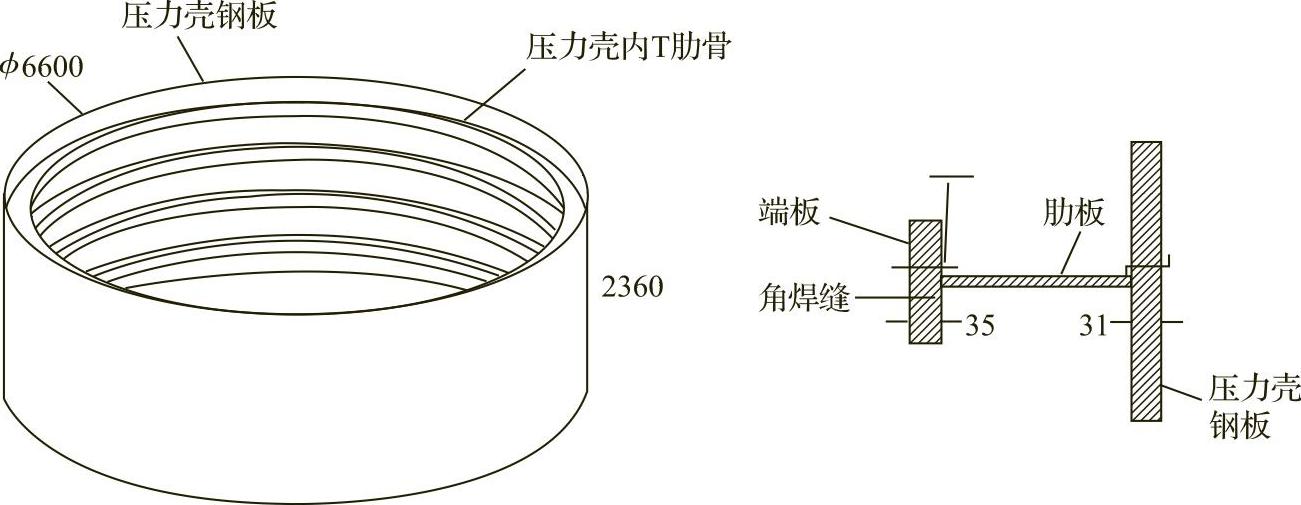

环肋圆柱壳结构(图3-91)是潜艇压力壳体结构中的主要组成部分。

看似简单的圆柱形钢结构,因现代潜艇压力壳体尺寸大,板厚加大,整体尺寸精度要求严格,因此对组装焊接工艺与焊接变形控制、专用焊接设备的配置都提出了较高的要求。

图3-92给出了小型环肋圆柱壳的结构尺寸,该圆柱壳的外径为6600mm、压力壳钢板的厚度已达31mm。

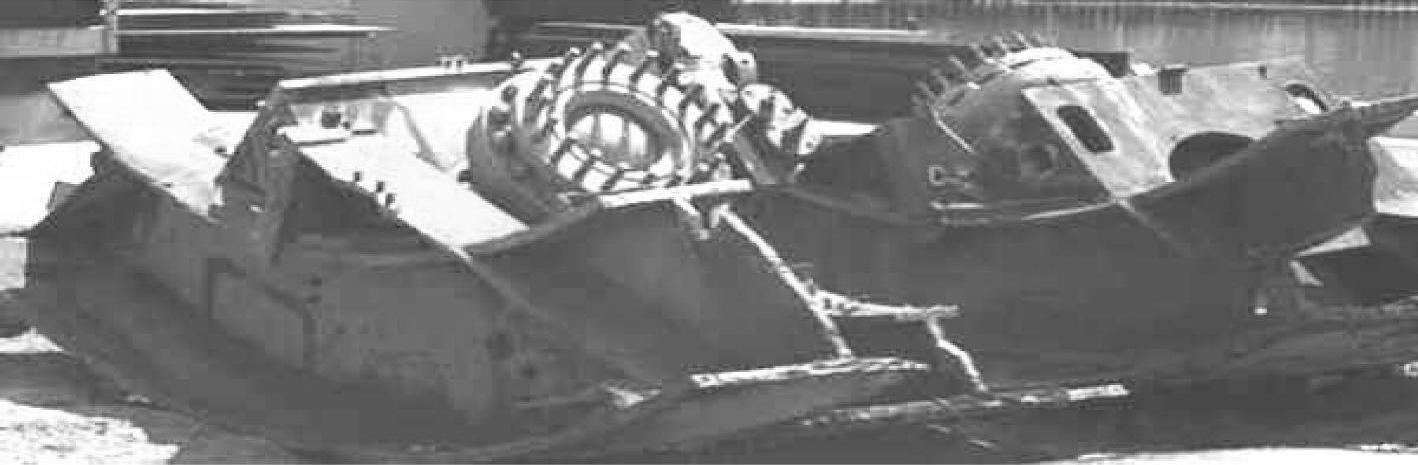

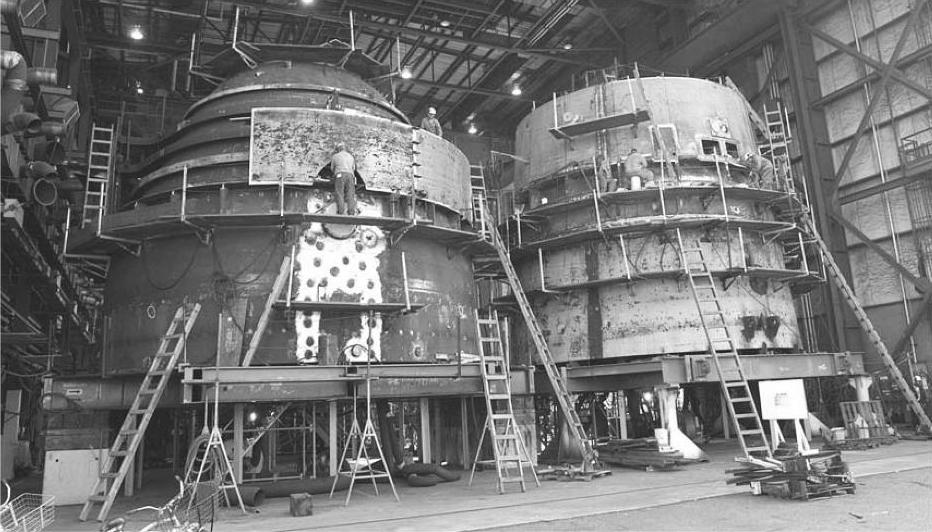

从拆除的前苏联退役核潜艇(图3-93)估量,其潜艇压力壳钢板厚约40mm、工字形圈端板厚约35mm、肋板厚约20mm;照片中,显现出这是核反应堆分段(核反应堆的部件还没有拆)。

图3-91 一种小型潜艇的环肋圆柱壳

图3-92 小型环肋圆柱壳的结构尺寸

图3-93 大型核潜艇(俄退役)环肋圆柱壳结构

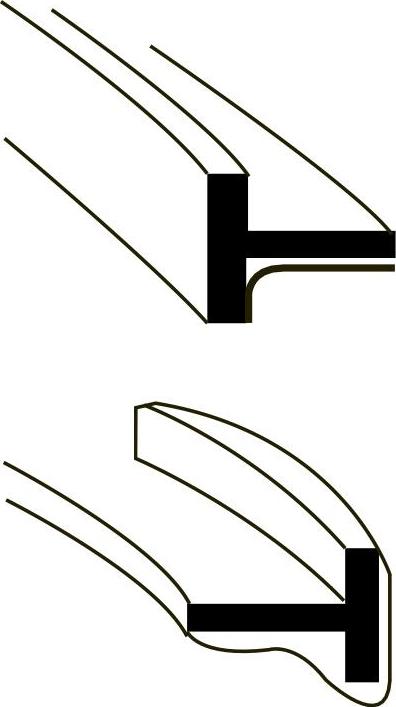

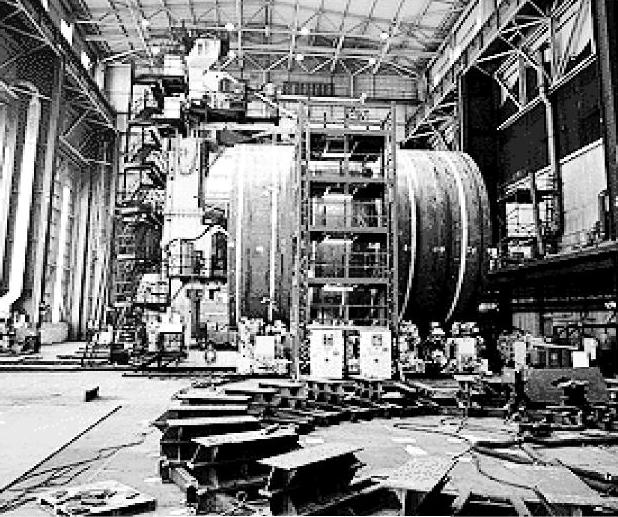

潜艇压力壳环肋零件(图3-94)关键机加工设备主要是大型型钢(一般为T形钢)辊压机(图3-95)。在该设备上可进行的预弯和环肋零件焊接成整圈后的校圆;筒状压力壳钢板的成圈,则在大型卷板机(图3-96)上预卷焊接成整圈,再校圆。

图3-94 两种辊压的T形钢

图3-95 潜艇肋骨的辊压成形

图3-96 大型卷板机

圆柱壳结构焊接技术中,最值得关注的是国外(ESAB)对潜艇压力筒体环缝对接自动焊专机(图3-97)的开发应用,其技术要点如下:

①特大型悬台(高约12m)设计,满足10m以内的潜艇圆柱壳焊接。

②可使用埋弧焊或药芯焊丝气电焊焊头,容易实现焊缝的单面焊。

③高精度的自调节(防工件偏斜)转胎设计,保证环缝的焊接质量。

④焊头的弧长自动调节系统,满足工件焊接坡口高度方向的偏差。

据报道,美国在潜艇压力壳体的焊接(主要是内外肋骨的焊接)中还采用了埋弧焊机器人焊接的尝试,其主要优势在于减小焊接变形(图3-98),从而避免了很多压力壳体焊后的尺寸校正。

(https://www.xing528.com)

(https://www.xing528.com)

图3-97 潜艇筒状压力壳自动焊接

图3-98 潜艇圆柱壳体的埋弧机器人焊接

2.压力壳封头焊接

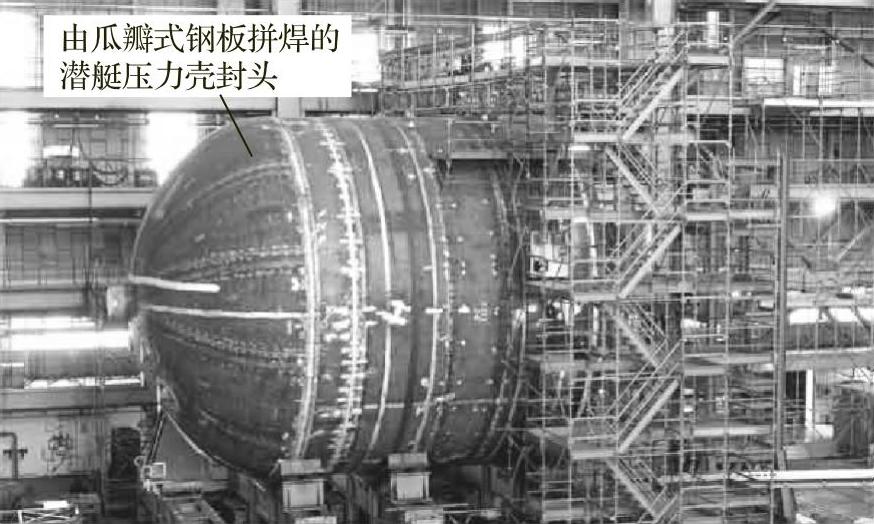

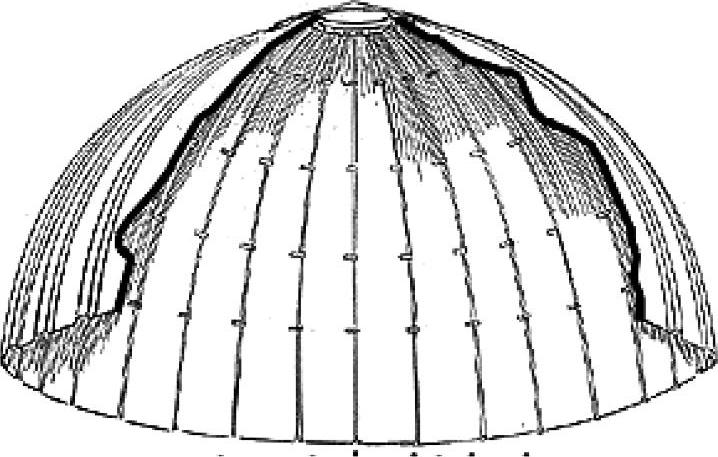

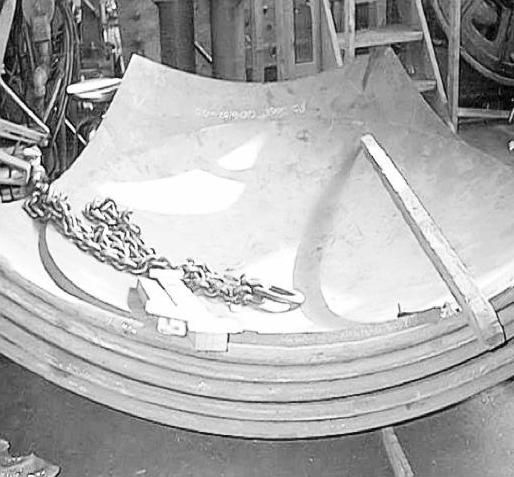

潜艇的压力壳封头(图3-100)是极为重要的承压结构,由于尺寸很大,一般采用瓜瓣式的拼焊结构形式(图3-101)。组成瓜瓣式结构封头的钢板零件包括多块热模压成形的瓜瓣状料板(图3-102)和一件封头顶盖板。

图3-99 封头顶盖板环缝的埋弧自动焊

图3-100 正在焊装带封头的压力壳

由于对潜艇的压力壳的焊接质量要求非常高,瓜瓣状料板间的经线方向的焊缝与瓜瓣状料板与封头顶盖板间的环缝,国外都采用自动埋弧专机施焊(图3-99)。这就要求设计专用大型焊接变位机与悬臂自动埋弧专机,以使经线方向焊缝与封头顶盖板间环缝的焊接都能处于容易保证焊缝质量的水平焊位。

图3-101 封头结构示意图

图3-102 封头的瓜瓣状料板

3.环肋圆锥壳

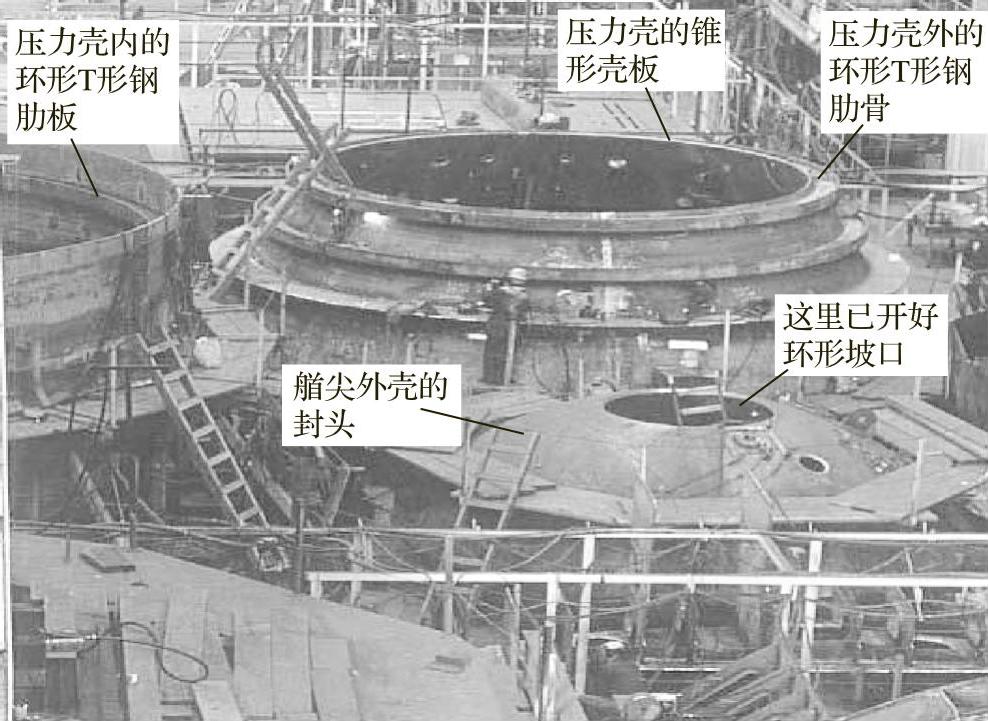

环肋圆锥壳是潜艇艏和艉段外包壳与压力壳的主要结构,见图3-103、图3-104。

图3-103 潜艇(美SSN-776)环肋圆锥壳的组焊

图3-104 潜艇(Viginia SSN-778)艏尖压力壳的建造

圆锥壳组焊的关键技术是如何控制焊接变形。因为大型圆锥壳体一旦组焊成整体,很难再进行结构校正。因此,圆锥壳组装点定焊是最关键的工序,为确保组装点定焊精度,国外有经验的船厂采用专用圆锥壳组装点定焊装夹具(图3-105)。

图3-105 圆锥壳组焊专用焊装夹具

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。