CO2气体保护焊具有优质、价廉、高效的优点,焊接速度是焊条电弧焊的3~4倍,目前已被大量应用于船舶制造中。目前CO2气体保护焊在造船中实现的技术工艺主要有:

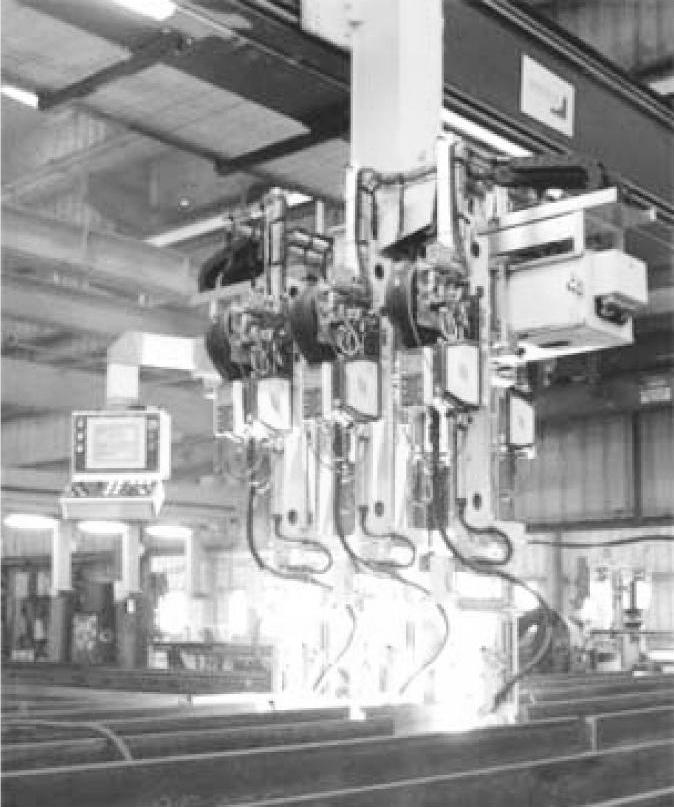

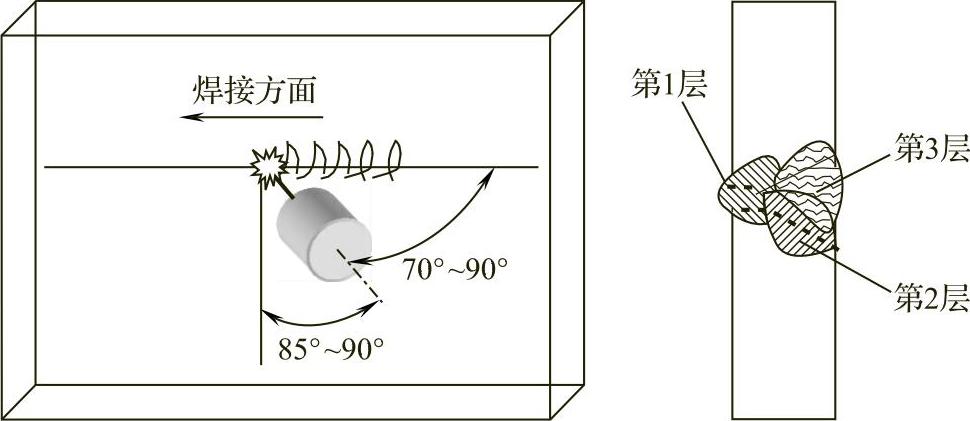

衬垫单面自动平对接焊、自动水平角焊、自动对接立焊、自动对接横焊、全位置自动角焊,等等;其中实芯焊丝应用最早、最广;药芯焊丝CO2气体保护焊(图3-51)由于具有焊缝质量好,焊接飞溅小,防风能力强,熔敷效率更高而得到了越来越多的应用。

图3-51 药芯焊丝CO2气体保护焊方法

1.CO2水平角焊应用工艺要点

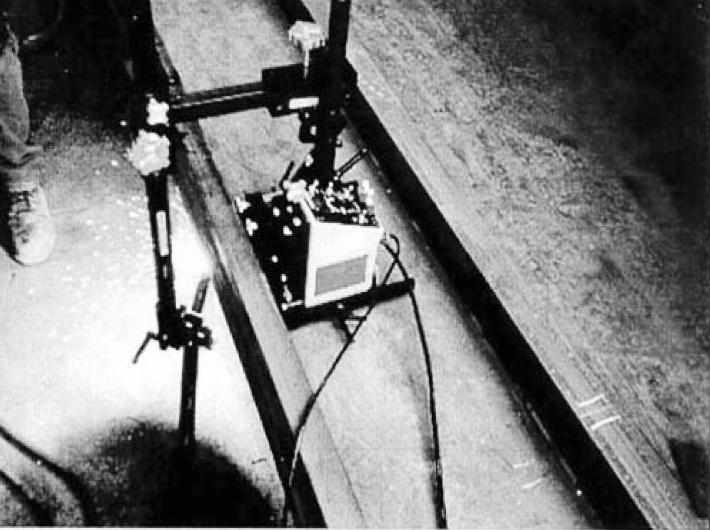

CO2水平角焊是船体零、部件焊接,船体分段、总段焊接中应用最多的焊接工艺方法(图3-52、图3-53)。

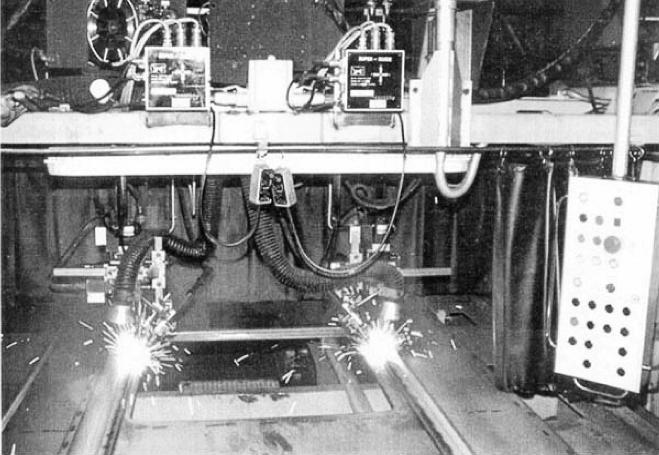

(1)对称与分散焊接原则 对于船体零部件的CO2自动焊来说,凡是焊接具有对称结构特点的工件,出于减小构件变形的考虑,应尽量采用双焊头或双焊机的自动焊方案(图3-54、图3-55)。

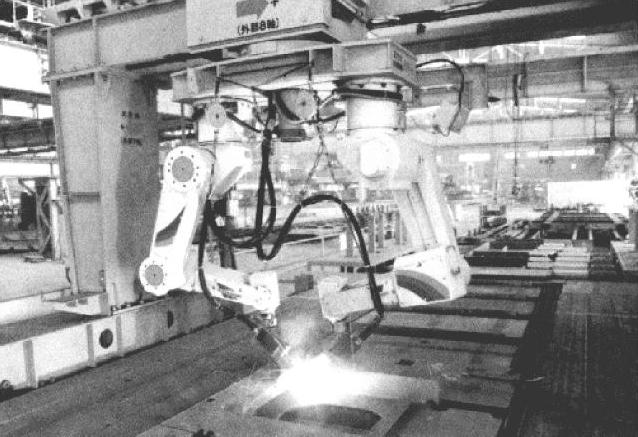

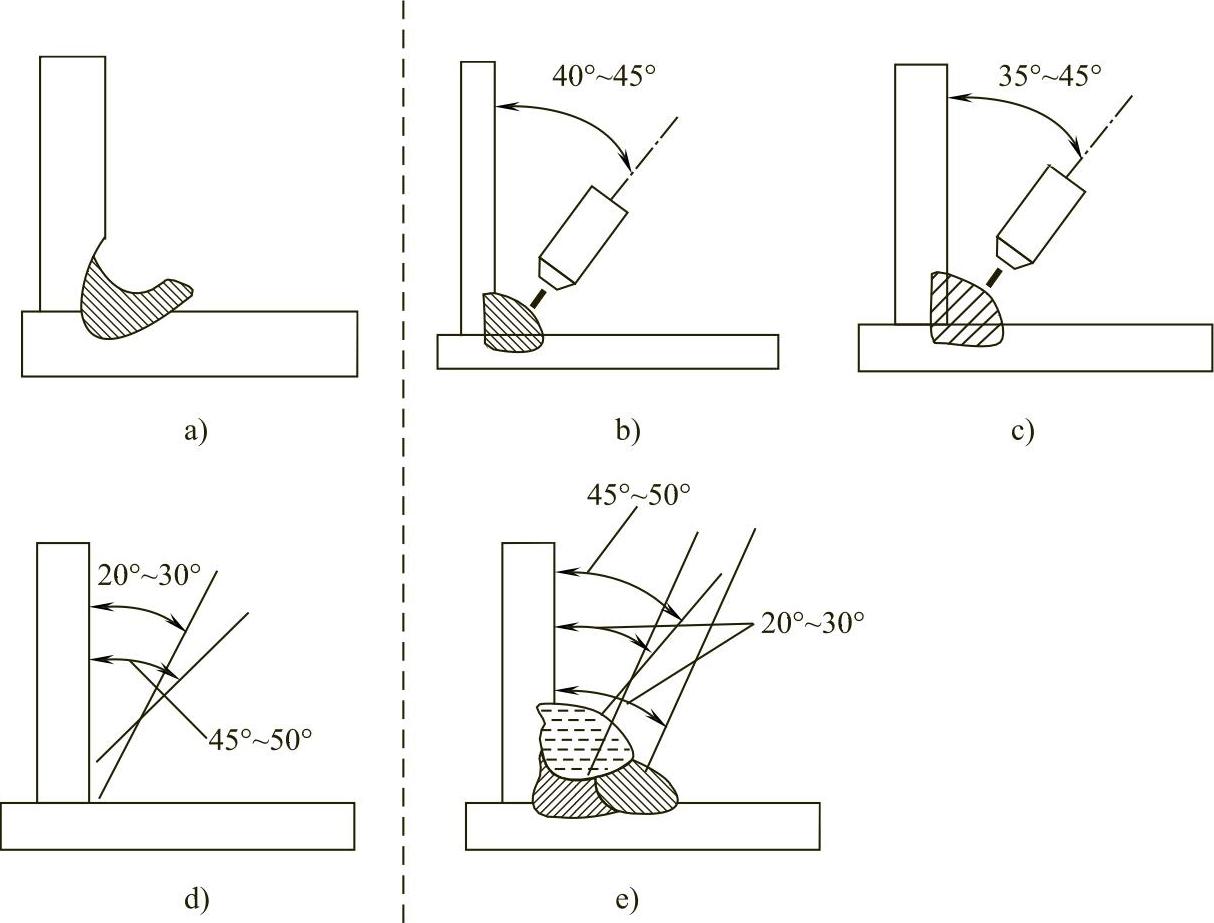

(2)肋板结构件 其在船体零部件中占有相当大的份额,为了焊接质量的一致性,根据肋板结构的特点,其平角CO2自动焊以采用龙门式机架最适宜(图3-57、图3-58);而增加焊头数量可进一步提高生产效率(图3-56)。

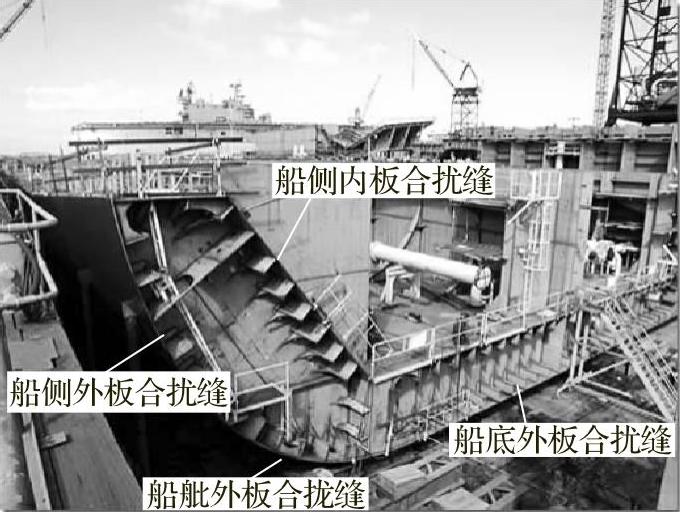

图3-52 船体(美航母CVN-76)的CO2自动平对接焊

图3-53 船体甲板CO2自动平角焊

图3-54 双丝CO2自动平对接焊

图3-55 船体零件的机器人CO2自动焊

图3-56 龙门式三头CO2自动焊机

图3-57 龙门式CO2自动焊机

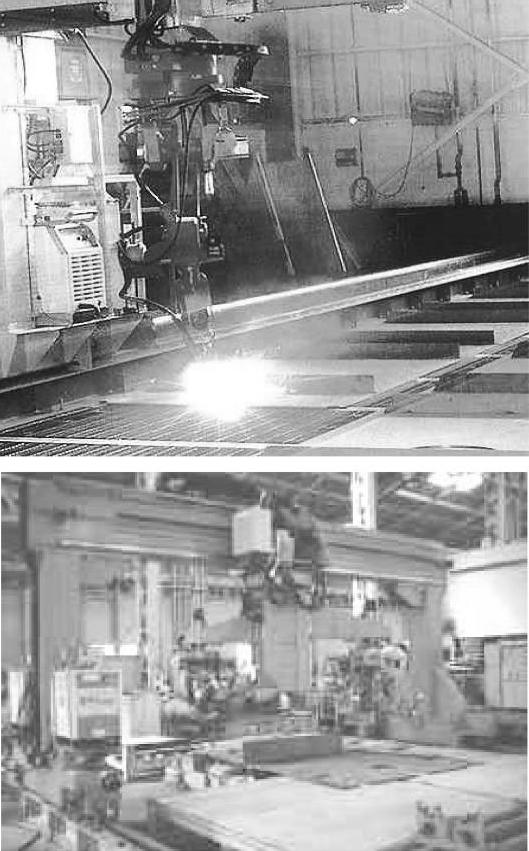

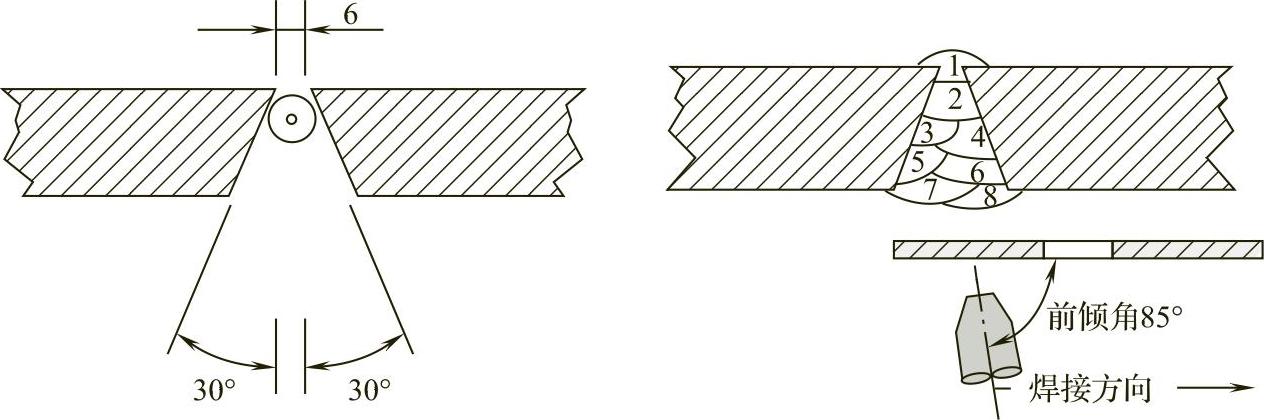

(3)水平角焊时的焊枪调整 无论自动焊还是半自动焊,为了获得等焊脚焊缝(图3-59b、c),应根据船体焊接板厚和焊脚大小适当调整焊枪角度、指向位置;同时调整电弧电压、焊接电流和焊接速度、采用单道或多道焊方式焊接。

图3-58 龙门式焊接机架CO2自动平角焊机

图3-59 CO2水平角焊时的焊枪角度

a)电流过大 b)等焊脚<5mm,I<250A c)等焊脚>5mm,I>250A d)两焊道(焊枪)角度 e)三焊道(焊枪)角度

其中焊接电流尤为重要,应严格控制在一定限度。若焊接电流过大,溶池铁液容易流淌(图3-59a),使得垂直角的焊脚小且出现咬边,水平板上焊脚较大并出现焊瘤,影响焊缝质量。对于具体的船体焊接,一般船厂焊接技术部门都会给出具体工艺参数文件,这些工艺参数文件,是船厂技术部门通过船体大量焊接工艺评定和经验得到的。

对于大量应用的船舶结构零件,诸如图3-60所示的T形梁,除了采用双面CO2水平角焊工艺外,为保证尺寸精度,还应采用具有强迫定位作用、减小焊接变形的机械装夹机构。

2.CO2立向上焊的应用与工艺要点

CO2立向上焊熔深大,操作比手工焊条焊容易,特别适合于船体厚度较大工件与分段合拢缝焊接(图3-61)。由于向上立焊时熔池铁液下淌,容易产生焊道凸起,成形不良和焊缝咬边缺陷。

图3-60 具有强迫定位作用的CO2自动水平角焊机

图3-61 船体大分段合拢缝

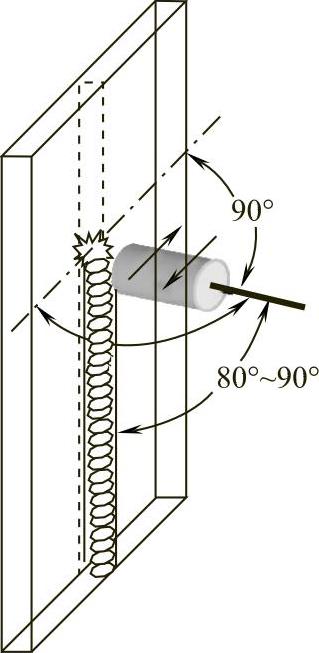

CO2立向上自动焊时,焊接机头的导向轨一般为直向,如图3-62、图3-63所示,也可能遇到有一定斜度或有曲率的焊接状态(图3-64、图3-65),使用CO2气体保护焊却都能得到满意的焊接质量,这也正是CO2气体保护焊在船体焊接中的优势。

图3-62 船侧大分段合拢缝直导向轨立向上自动焊

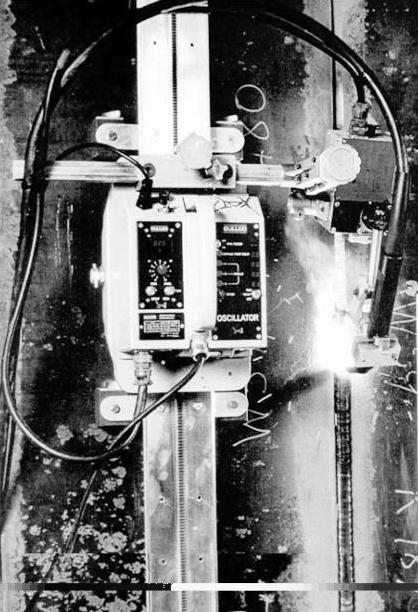

图3-63 船侧大分段合拢缝药芯焊丝CO2立向上自动焊

图3-64 有斜度的CO2立向上自动焊1

CO2立向上自动焊的工艺要点是:

1)一般要选用药芯焊丝,其目的是使背面成形良好,这是因为药芯焊丝形成的熔化焊剂可进到焊缝背面,形成有保护作用的焊缝液态熔敷层。

2)应使用脉冲弧焊电源,以确保良好的熔滴过渡。

3)焊头要求摆动,以保证焊根质量和焊缝的表面成形。

4)要配备先进的轨道系统、数字式焊接电源系统、多种焊头摆动方式(曲线)、整机微机控制系统和焊接参数专家软件(图3-66),以便利用户操作。

图3-65 有斜度的CO2立向上自动焊2

图3-66 配备数字式焊接电源、微机控制系统的船舶CO2立向上自动焊

手工焊时(图3-67),为使焊缝平整,焊接时不宜使用大规范,也不宜进行不摆动的直线式焊接。

摆动焊接时(图3-68),应根据所焊板厚适当调整摆动方式,一般是在均匀摆动情况下快速向上移动,即较快的焊接速度。在要求较大焊脚时,应在焊道中心部分快速移动而在两侧少许停留,避免摆线向下弯曲,引起铁液流淌和产生咬边。

图3-67 CO2立向上手工焊

图3-68 立向上焊焊枪位置与摆动示意图

3.CO2横向自动焊的应用与工艺要点

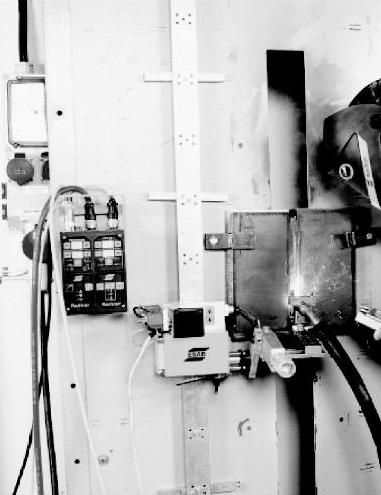

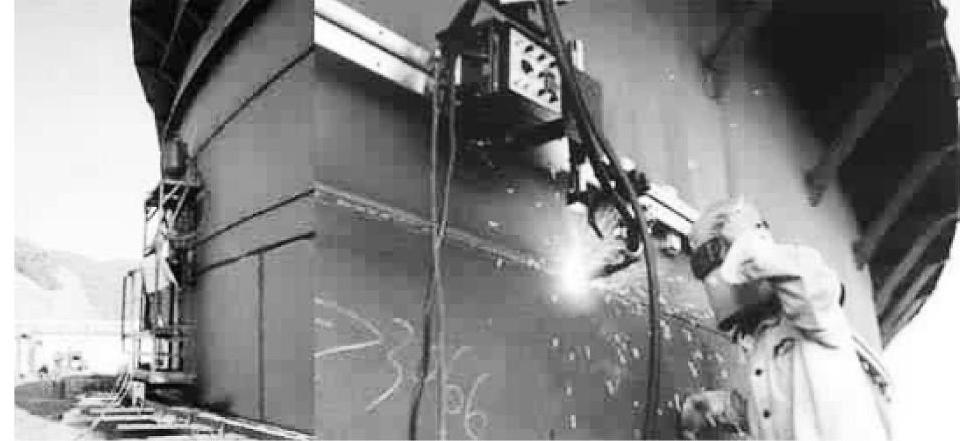

CO2横向自动焊被大量应用在船舷外板、舱壁板的焊接(图3-69、图3-70)。由于焊接质量不依赖焊工的操作经验和水平,其焊接质量稳定可靠。(https://www.xing528.com)

这里,仅就船体焊接的重要实际工艺要点作几点说明。

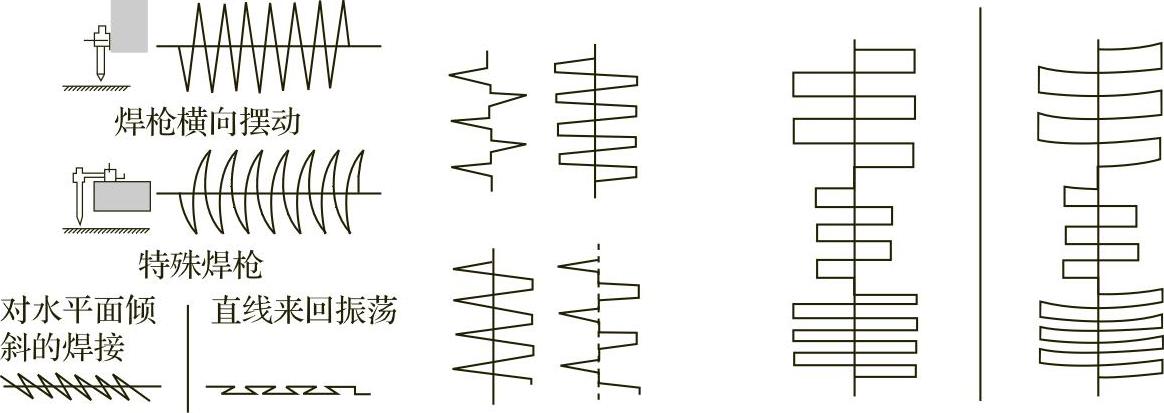

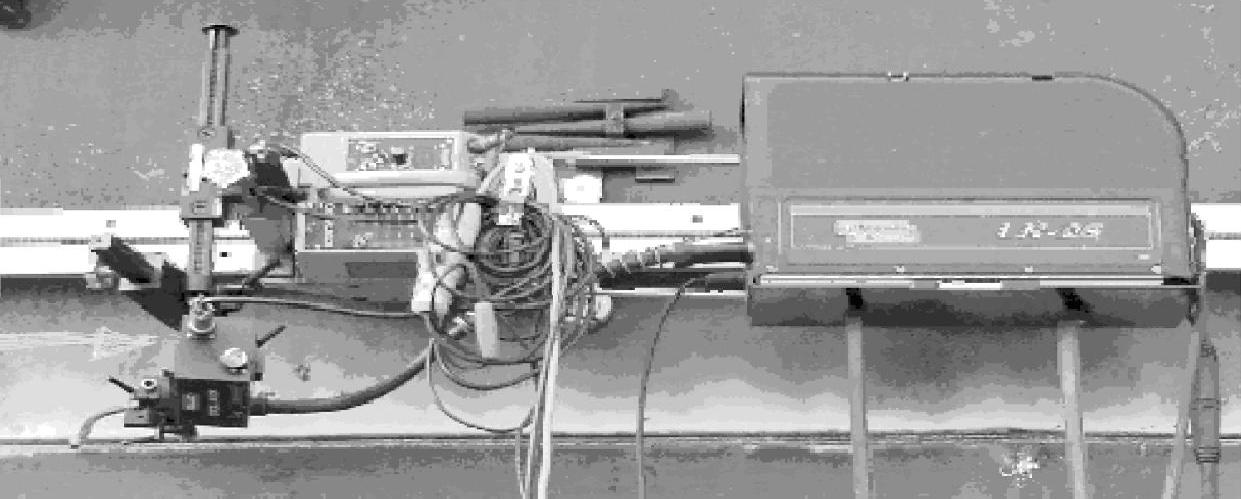

1)选择CO2横向自动焊小车(图3-72)时,最重要的是注意焊头能否提供多种横向摆动轨迹的形式(图3-71)以满足不同焊道要调整横向摆动轨迹的要求,因对厚板的CO2横向自动焊来说,焊缝是由多道焊完成的,而每道焊道焊接时,对焊枪的横向摆动轨迹的形式要求不同,如果焊机能提供较多的摆动轨迹形式,那么现场实际调节就很方便。

图3-69 船侧CO2横向自动焊

图3-70 船体部件围板的CO2横向自动焊

图3-71 焊枪横向摆动轨迹的形式

图3-72 船侧CO2横向自动焊小车

2)自动焊小车的行走轨道的安装与拆卸都要求方便灵活,还要求轨道的刚性好。这是因有些简易型的CO2横向自动焊系统中并未包括焊缝自动跟踪系统,这时焊缝跟踪的精度就全靠轨道的精度。

3)横向焊接时熔池金属受重力作用下淌,在焊道上方易产生咬肉,焊道下方易形成焊瘤。为此应限制每道焊缝的熔敷金属量,采取低电压、小电流的短路过渡。

4)当焊缝宽度较大时,应采取多层焊。多层焊时应适时调整焊枪角度,适当排布焊道(图3-73)。

图3-73 横向焊接焊枪角度与焊道顺序

应由里而外、由下而上逐层焊平,从而保持角焊焊缝的焊脚一致和表面平滑。

4.CO2仰面自动焊的应用与工艺要点

船体结构焊接的一条重要通则是:尽量避免仰焊。但实际上,还会碰到必须进行仰焊的场合(图3-74、图3-75),这时,对自动CO2仰焊一般应注意以下工艺要点。

1)必须采用药芯焊丝,以使焊缝背面成形良好。这是因现代对药芯焊丝的研究表明,焊接过程中,药芯焊丝的液体焊剂可以浸润到焊缝背面去,从而通过焊剂与焊缝背面液体金属的相互物理和化学作用,达到焊缝背面的良好成形与焊缝合金成分的良好性能。

2)采用脉冲CO2弧焊电源,以确保良好的熔滴过渡。

图3-74 船舱顶板的CO2仰面自动焊

图3-75 船底仰面自动焊

3)对厚板的焊接,要有合理的焊道安排和焊头合适的摆动与角度(图3-76),以确保焊根的良好熔合质量。

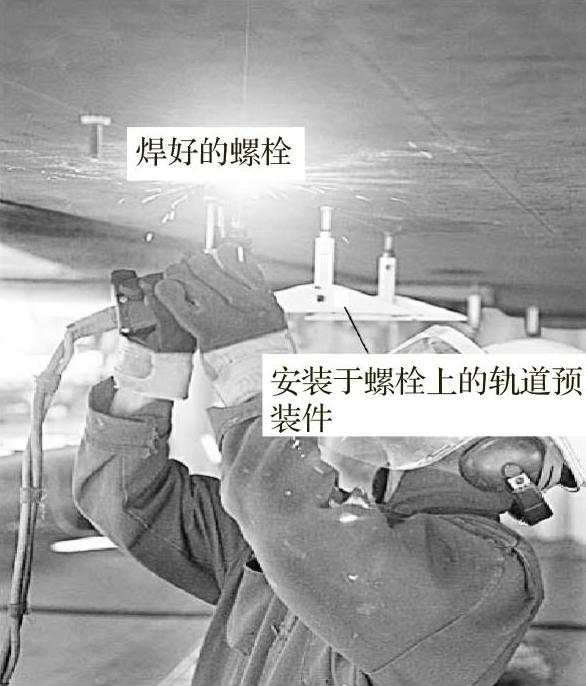

图3-76 厚板CO2仰面自动焊的主要工艺参量

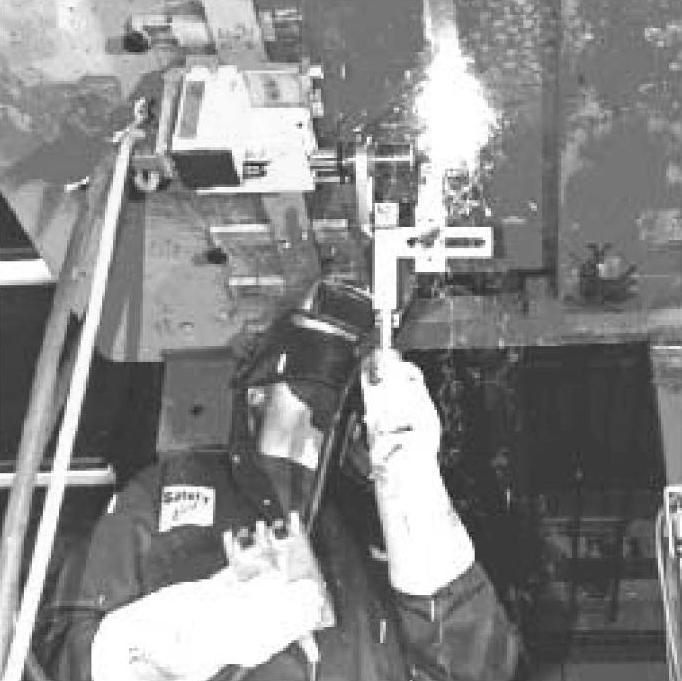

4)CO2仰面自动焊的轨道要安装牢固,不然,容易出现焊机坠落事故。为此,有使用马铁将轨道直接焊于工件上的做法(图3-77)。或用螺栓焊将若干螺栓焊接在船体需要仰位焊接的焊缝旁,这些螺栓上再安装轨道(图3-78)。而对采用磁铁块的轨道安装法,则要注意经常检查磁铁块的吸力,及早发现因时间长而造成磁铁磁力减弱。

图3-77 CO2仰面自动焊的轨道要牢固

图3-78 船体仰位焊接焊缝轨道的螺栓焊接

5.陶瓷衬垫CO2单面焊双面成形工艺

现代的船体焊接工程,在上述的几种自动CO2焊工艺方法、也包括手工CO2焊接工艺,一般均采用带陶瓷衬垫的CO2单面焊双面成形技术。

其主要技术优势:

1)这种工艺方法可以降低对焊接接头的装配要求。

2)适用范围大:不论是薄板还是厚板,也不管是何种焊位(平、立、横焊位),还是对接或角接都可以使用,因此特别适用于焊接船体。

3)焊接材料选择范围大:使用的焊丝可以是实芯焊丝,也可以是药芯焊丝;常用焊丝的规格为φ1.2mm、φ1.4mm、φ1.6mm。前两种规格的焊丝可用于平、立、横各种位置焊接;后一种适用于平焊。

药芯焊丝电弧柔和,飞溅少,表面成形光滑,综合成本低,因此正在逐渐替代实芯焊丝。全位置型和金属药芯焊丝都可在该工艺中使用;理想的搭配是在平角焊选用熔敷率高的金属药芯焊丝;在立焊位置选用成形好的全位置型药芯焊丝。

4)使用带陶瓷衬垫的CO2单面焊双面成形技术后,可以有条件地逐步淘汰船体焊接中的仰焊,例如图3-79所示的船底焊接(美CVN-75航空母舰),就是采用船底外表面采用陶瓷衬垫,而在内表面施焊的方法,这当然就需要船底结构内表面焊接位置有足够大的空间便于焊接设备的放置,或采用手工药芯焊丝施焊。

图3-79 船底外表面热衬垫、内表面施焊法(美SSN-777潜艇)

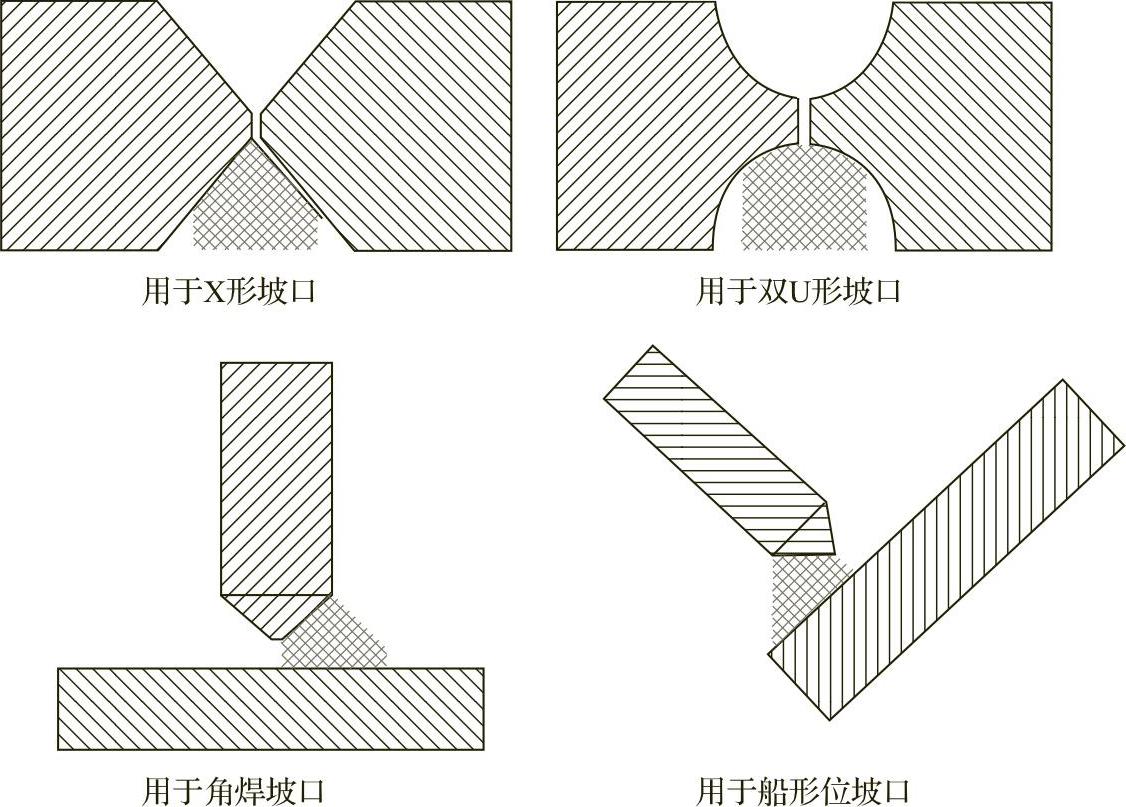

图3-80 陶瓷衬垫的形式与适用的坡口类型

5)陶瓷衬垫的形式多样化,便于各种坡口类型和焊接位置的焊接,见图3-80;但不同形式的陶瓷衬垫与不同坡口类型配合后,究竟能有何种背面焊缝的形式,其影响因素较多,为此,船厂应通过焊接试验来确定陶瓷衬垫的形式和焊接规范。

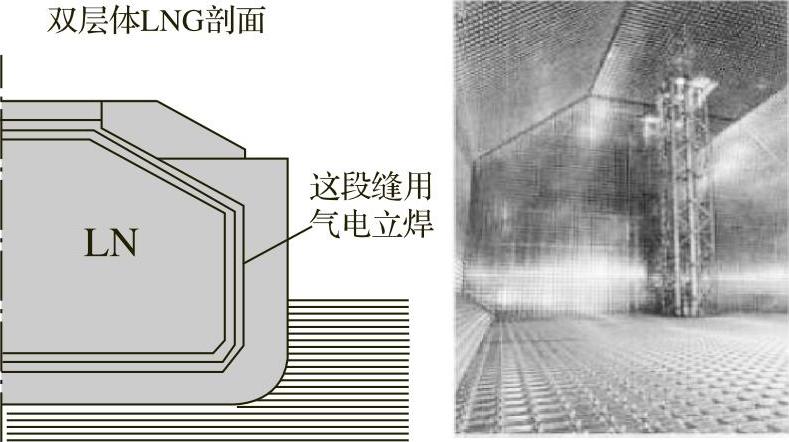

6.船体的气电立焊

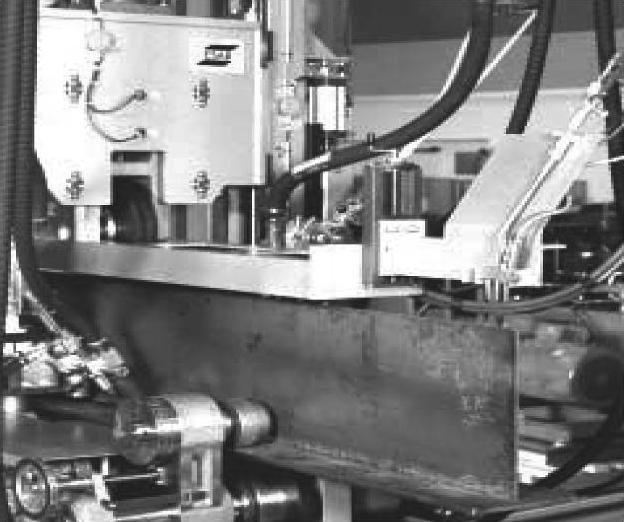

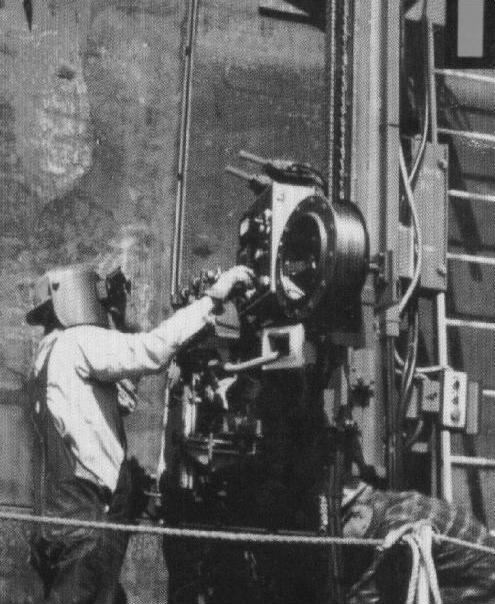

气电立焊(EGW)工艺方法,是近年来在船体长立向上焊缝焊接中广泛采用(图3-81、图3-82)的自动化焊接方法(参见第二章)。这里补充几点船用设备选用要点。

图3-81 油轮船侧合拢缝的气电立焊

图3-82 LNG船内长立缝的气电立焊

1)齿条轨道的安装与调整要方便、可靠。用于船体长立向缝焊接时,整个气电自动焊机都要牢固地安置于船侧或立向钢板上,而铝合金齿条轨道可能要接长数十米,为此,要求可靠固定(一般用永磁体吸盘)在船体钢板上。

2)由于焊接电源、送丝系统控制箱、循环冷却器等都装在焊机整体机架内,焊机的整体机架重量较大,位次必须考虑机架自动锁定装置,以使船体焊接高空作业时,确保焊机操作人员的安全,并方便操作人员观察焊接熔池状态。

3)焊接小车的提升牵引要稳定可靠

瑞典ESAB公司采用悬挂在焊缝顶部的牵引电动机的动链条牵引机头上升的方案,这样既节省了磁力轨道及其装卸工时费用,又减轻了工人的劳动强度。

4)尽量采用各种焊接功能和焊接参数控制与显示系统

因为船体总段大合拢缝是船体焊接最重大的焊缝,尽量一次成功,否则返修工作量更大,且不易保证焊接质量。为此,船体气电自动焊机要求采用各种焊接功能和焊接参数控制与显示系统,例如有电压电流传感器以自适应焊接坡口变化,设置供气控制传感器和循环冷却水压指示调节器保证焊接质量控制。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。