1.船体分段造船法

船体分段的水平建造法就是从船底各分段开始,依次为各层平面甲板分段、舷侧分段、艏分段、艉分段、上层建筑分段进行顺序焊接的船体分段建造法。

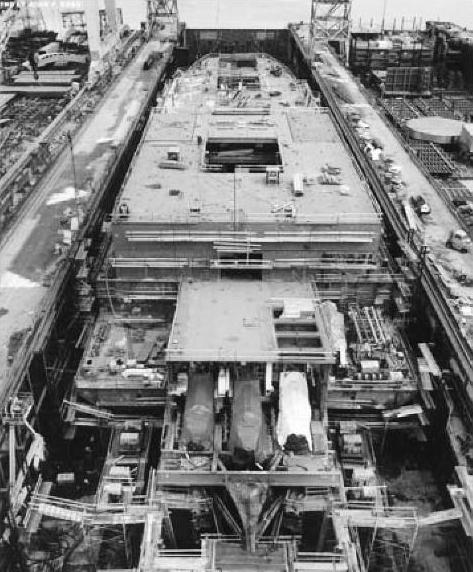

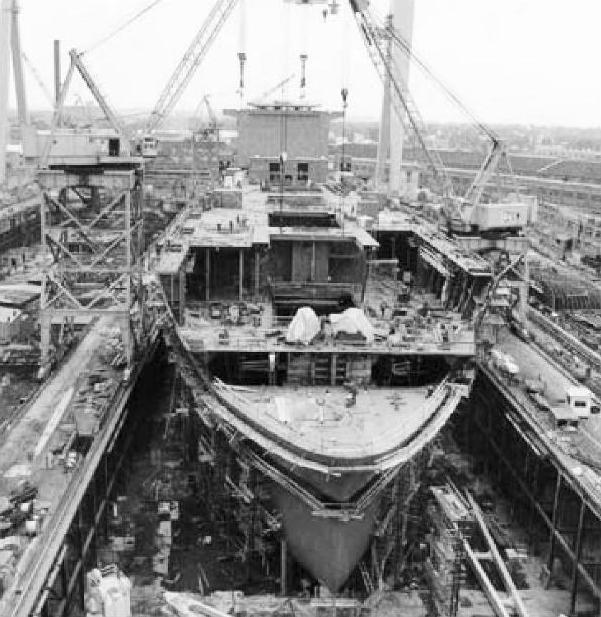

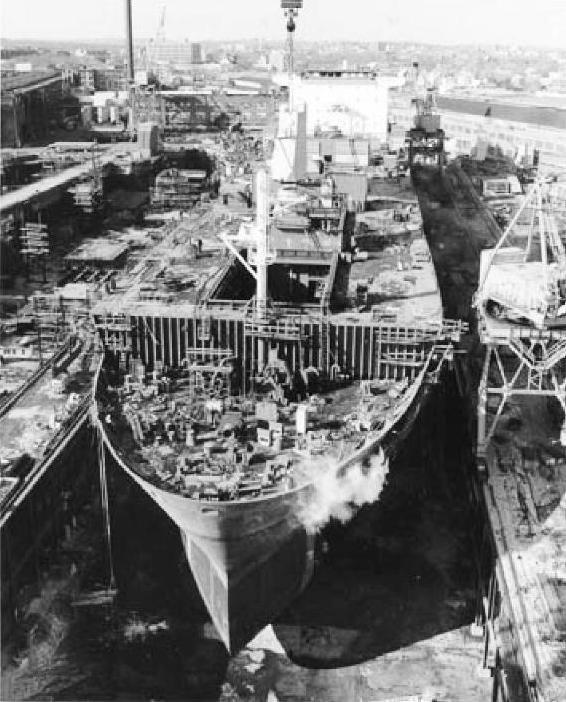

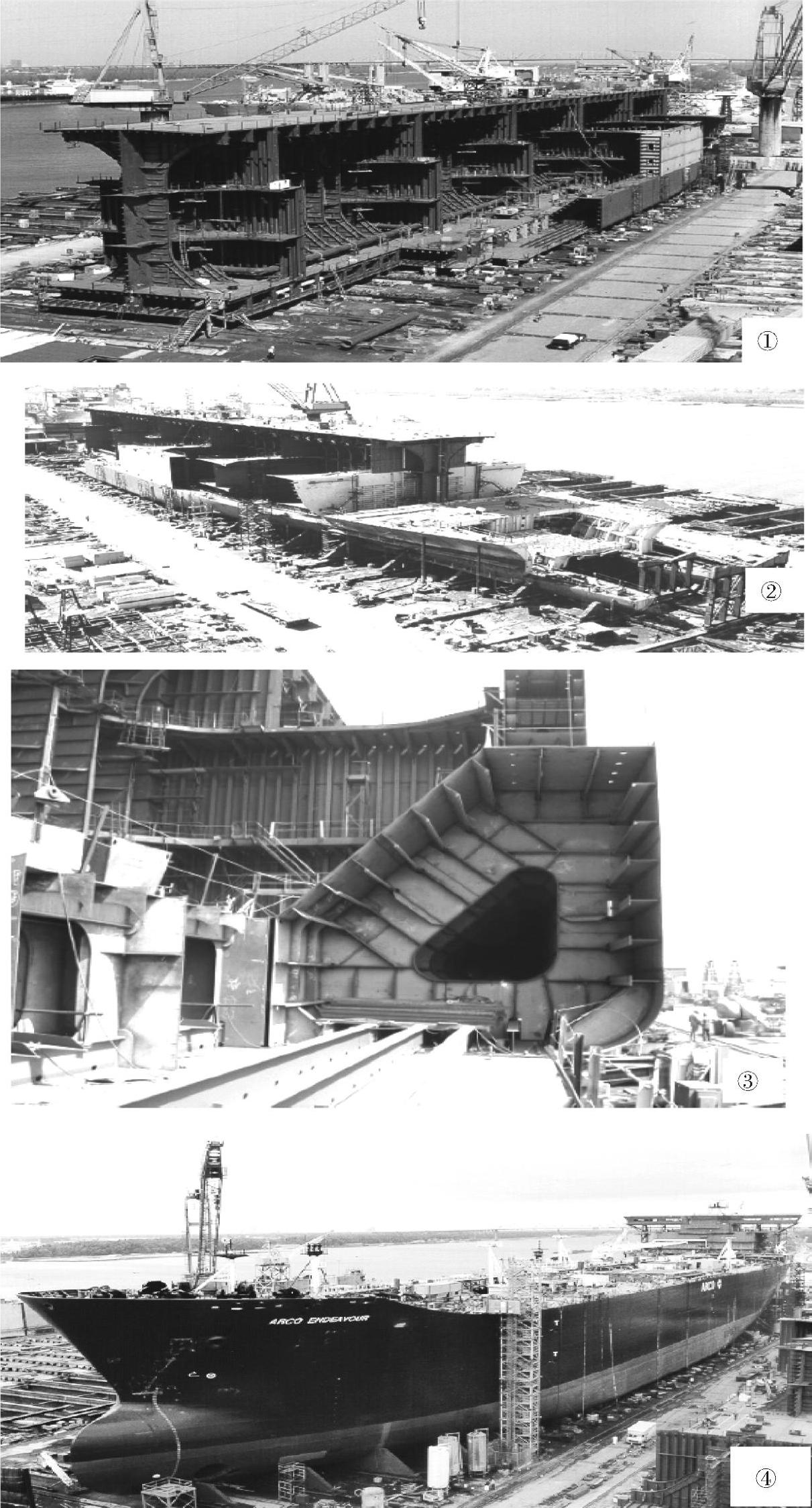

图3-12~图3-16显示了一艘中型货船船坞水平建造的几个建造阶段。

图3-12 船底组装

图3-13 下层甲板组装

图3-14 上层甲板组装

图3-15 艏总段组装

图3-16 上层建筑组装

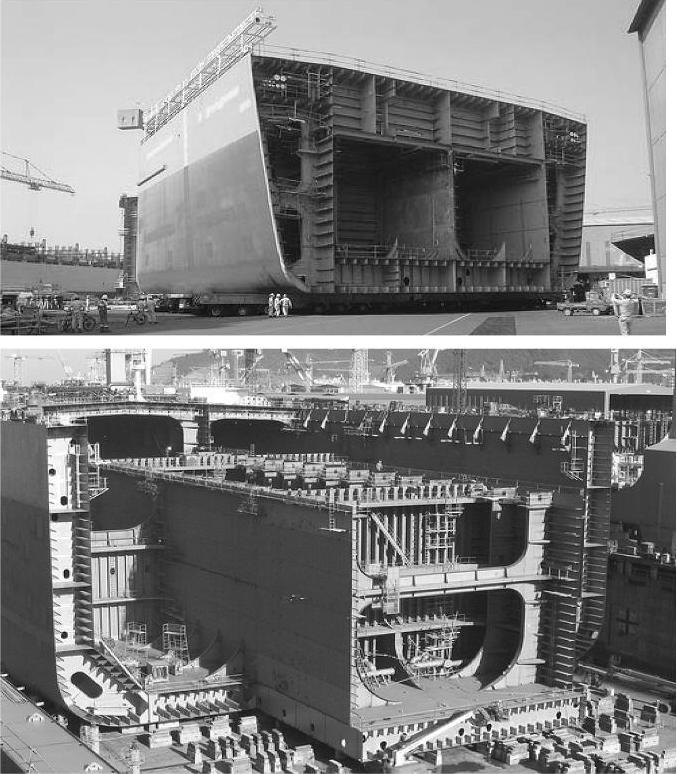

油轮(图3-17)船体结构的设计原则是充分利用储油空间的前提下,保证船体满载的刚性和抗风能力。

图3-17 中型油轮

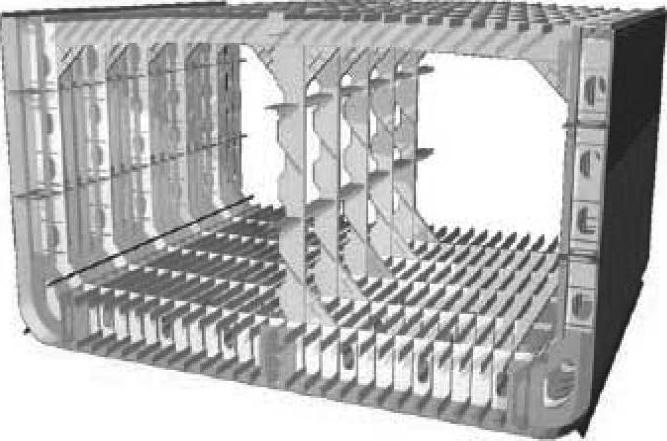

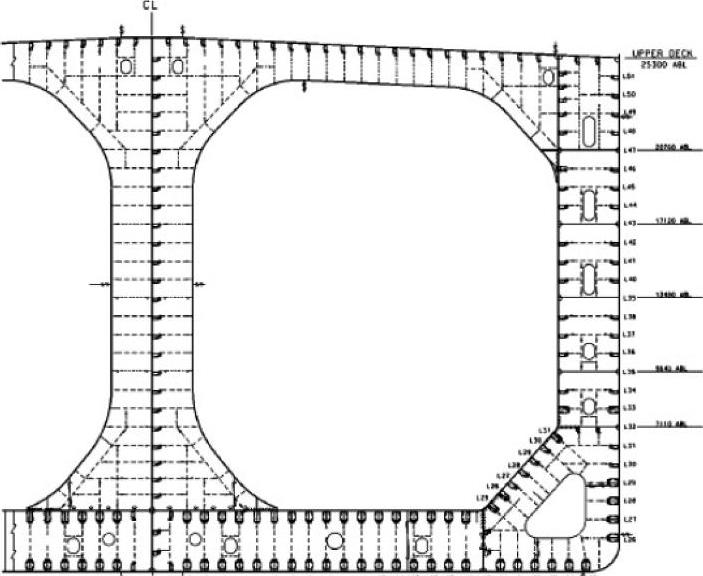

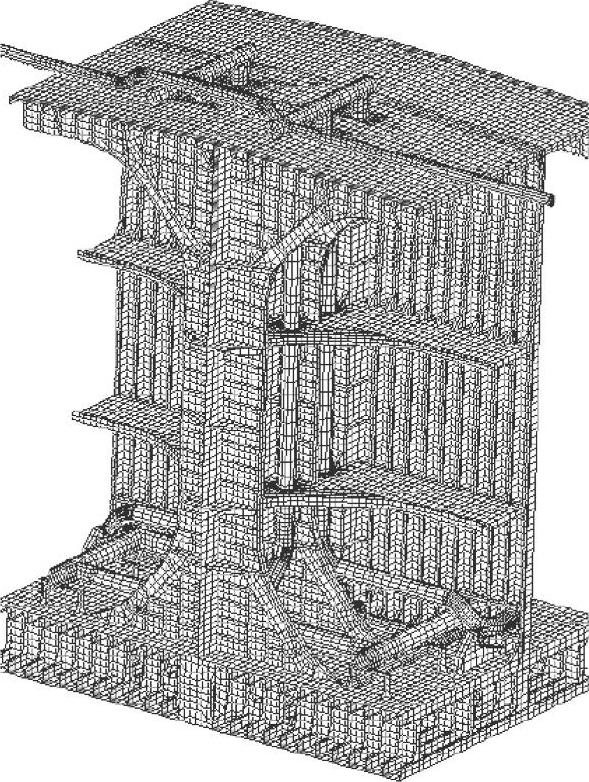

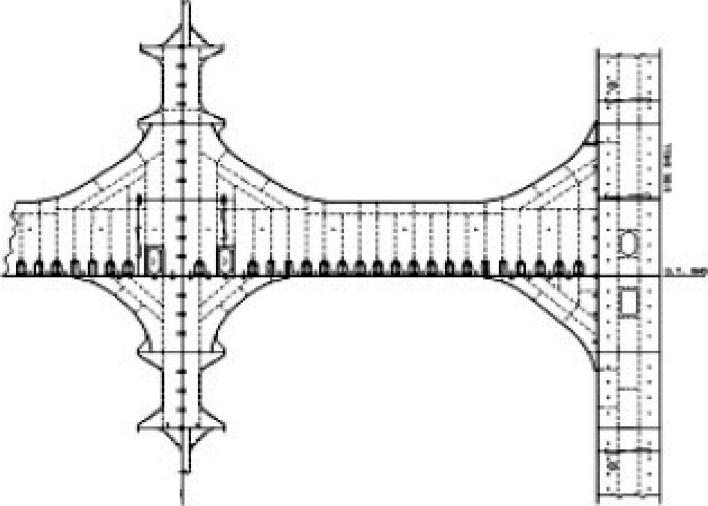

中小型油轮船体中纵骨架可以采用简单焊接支撑结构(图3-18);对大型油轮,船体中纵骨架本身就是一个复杂结构的支撑柱结构(图3-19~图3-21)。

图3-18 中型油轮的一个立体分段

图3-19 一大型油轮的横剖面

图3-20 中纵结构的3D图

图3-21 水平剖面

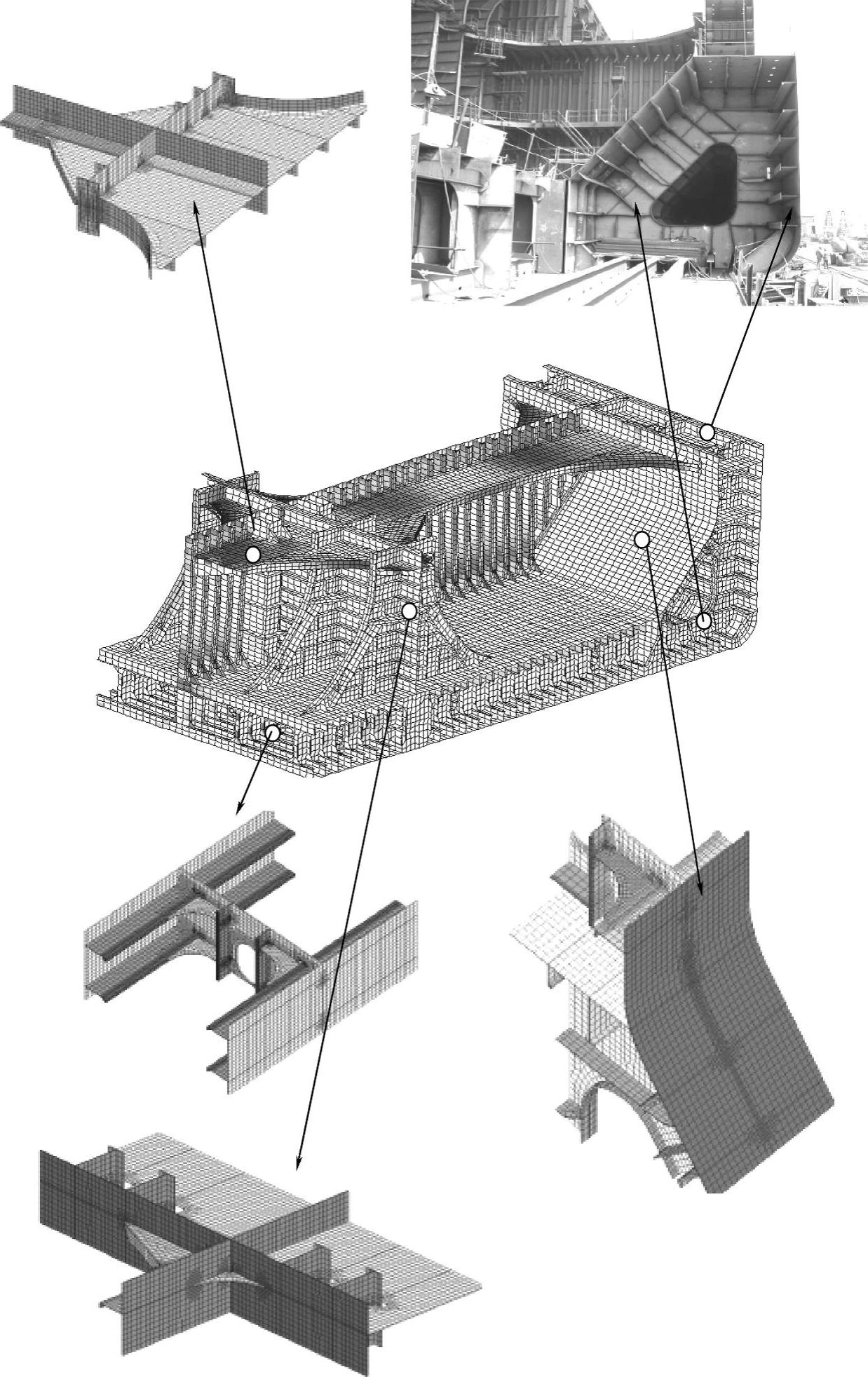

中纵骨架结构按车间的生产能力(主要是起重能力)又被分解成图3-22所示的小部件。对油轮虽说是小部件,但实际上,每个小部件的重量都可达到几百吨。

图3-23①~④显示了大型油轮是如何从船底开始,以中脊骨架为准,向两侧分别同步组焊肋骨架、船侧分段、形成中间总段的过程;然后是船艏总段的各分段组焊、船艉总段各分段组焊、上层建筑组焊,最后形成整个船体。

图3-22 中纵骨架结构的分解

图3-23 大型油轮的分段建造

2.船体总段造船法

进入21世纪,全球范围内的船舶建造出现历史性高峰。为了更快、更多地造船,较早是韩国的船厂开始应用巨型总段建造法。这种造船方法能进一步缩短船舶坞内建造周期(例如由三个月缩短到一个半月),从而大大提高造船产量。

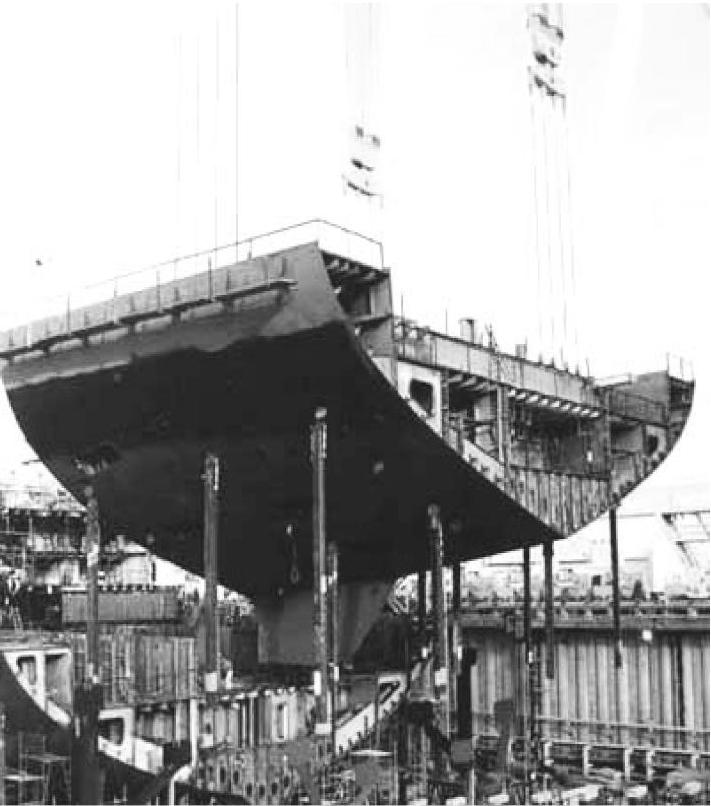

(1)大型油轮的巨型总段建造 韩国的船厂采用的巨型总段造船法,可以使吊进船坞进行大合拢的总段(图3-24)重量提高到2000~3000t;而常规总段建造法,一艘VLCC的分段数量超过100个、一艘10万载重吨阿芙拉型油船(Aframax,8万~12万载重吨)的分段数量为60~100个。

在采用巨型总段建造法情况下,同样一艘阿芙拉型油船的分段数量仅11个,巴拿马型油船(6万~8万载重吨)的分段数量只有5个。

巨型总段吊入船坞,通常由巨型浮吊(见图3-25)完成。为此多数韩国大船厂添置了起吊能力为3000t以上的浮吊;而坞内的门式起重机的能力则达2000t(图3-26)。(https://www.xing528.com)

图3-24 韩国建造的油轮巨型总段

图3-25 最大起重3000t浮吊(韩)

图3-26 高度110m\跨度120m\最大起重2000t

图3-27 巨型总段海上拖航

巨型总段既可以在船厂内制造,也可以由厂外专业分段厂甚至国外分段厂制造,分段制造完成后,通过海上拖航(图3-27)到船坞边,直接吊入坞内;巨型总段建造法可方便地与“平地造船法”、“浮坞造船法”、“驳船造船法”结合使用,从而进一步提高了造船效率和产量。

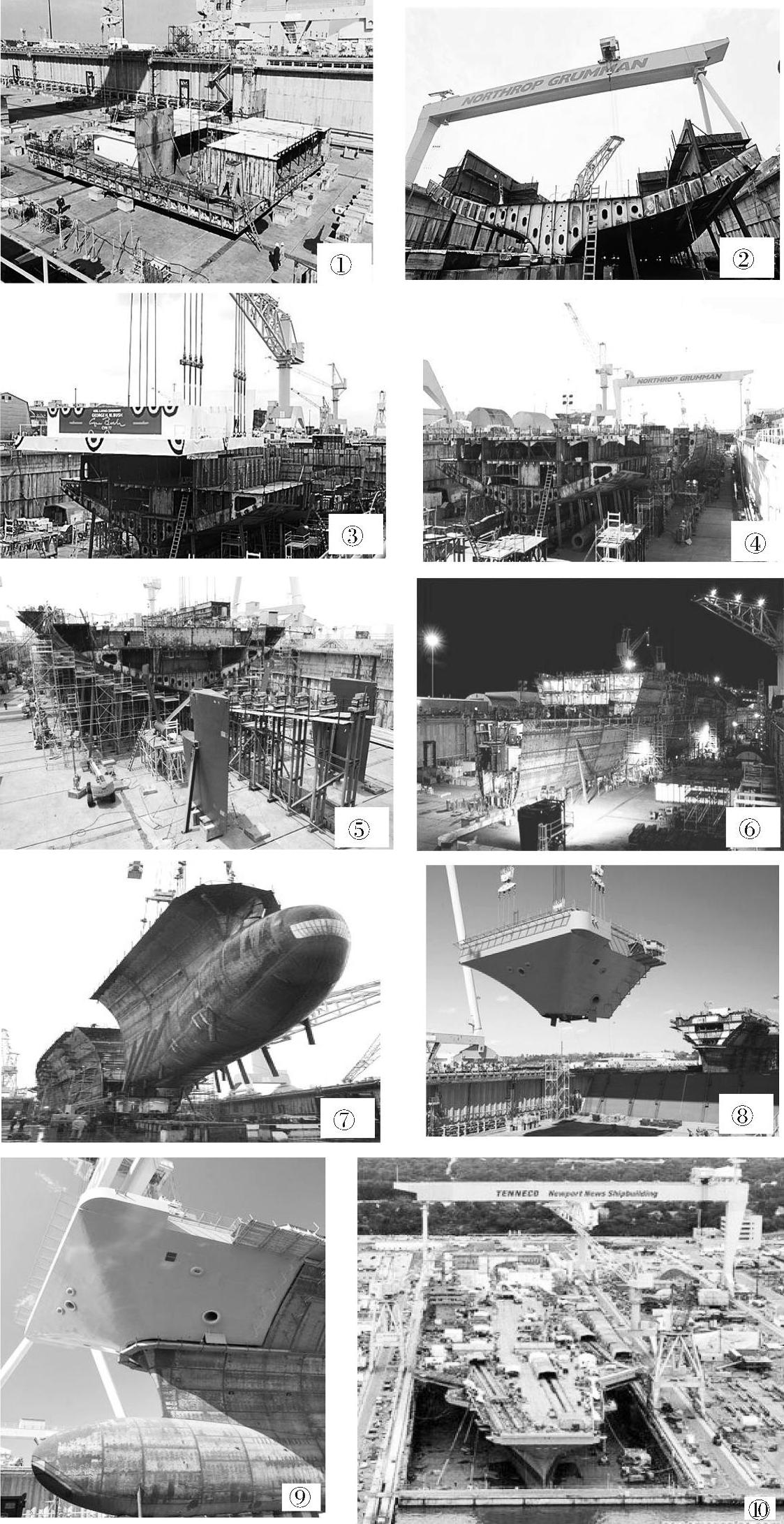

(2)航母船体巨型总段建造 早在第二次世界大战期间,美国为了快速、大批量建造舰船,就广泛采用了分段建造法。而从80年代起,在航空母舰与核动力潜艇的建造中,突显了应用巨型总段建造法;例如,CVN77航母的建造中(图3-28),其大分段的重量范围为88~900t(图3-29、图3-30)。

图3-28 建造中的CVN77航母

图3-29 船底(bottom)一个分段重575t

图3-30 航母舰塔重700t

对于像航空母舰这样的技术含量很高的军用舰种来说,是不可能只由一家造船厂来承建的。这是因为现代的航空母舰的飞行甲板的厚度已达70mm,而且飞机的起飞采用蒸汽弹射装置,而包含这些装置的航空母舰船体大分段就在船艏分段和船体中段,其建造难度很大。而船体中段往往还包括建造难度更大的核动力装置。

图3-31①~⑩是美国航空母舰(Bushs-CVN77)船体采用巨型总段建造的几个阶段,其中有平面小分段焊装、船底曲面分段焊装、中段船体的总段拼装与内部舾装、艏大分段的吊装、船甲板焊装与上层建筑舾装等。

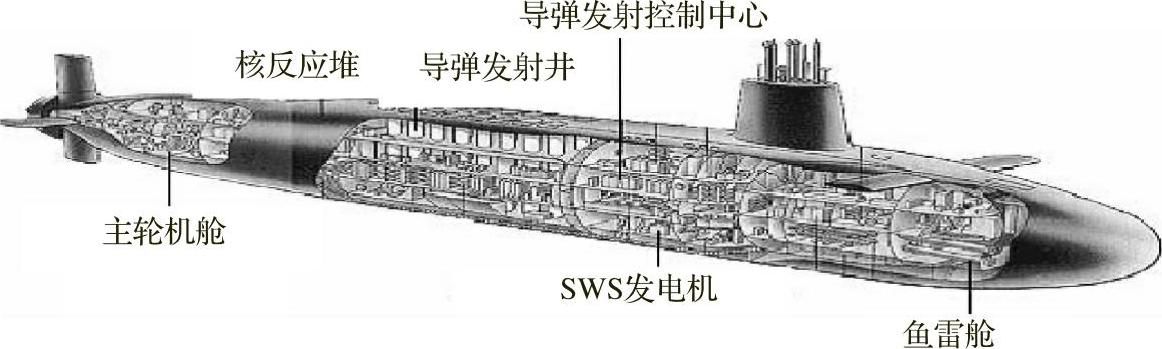

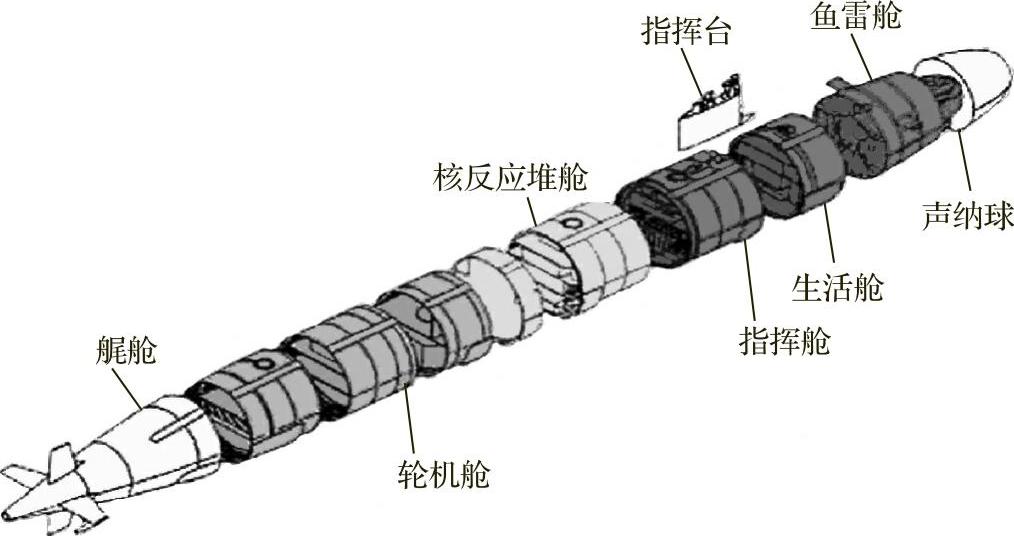

(3)潜艇的总段建造。潜艇,特别是核潜艇(图3-32)是一项融合多学科技术和综合生产制造能力的高科技产品,从方便建造的角度出发,现代潜艇的总段是按所包含的结构内容和功能划分的。

图3-31 航母(美Bushs-CVN77)的巨型总段法建造

图3-32 一艘弹道导弹核潜艇的结构图

为了提高建造的速度,一艘现代潜艇的总段(图3-33)可分别由国内的不同造船厂分头并行建造,然后运输(往往是水运)到总装厂进行整体拼装。

图3-33 攻击核潜艇的总段建造

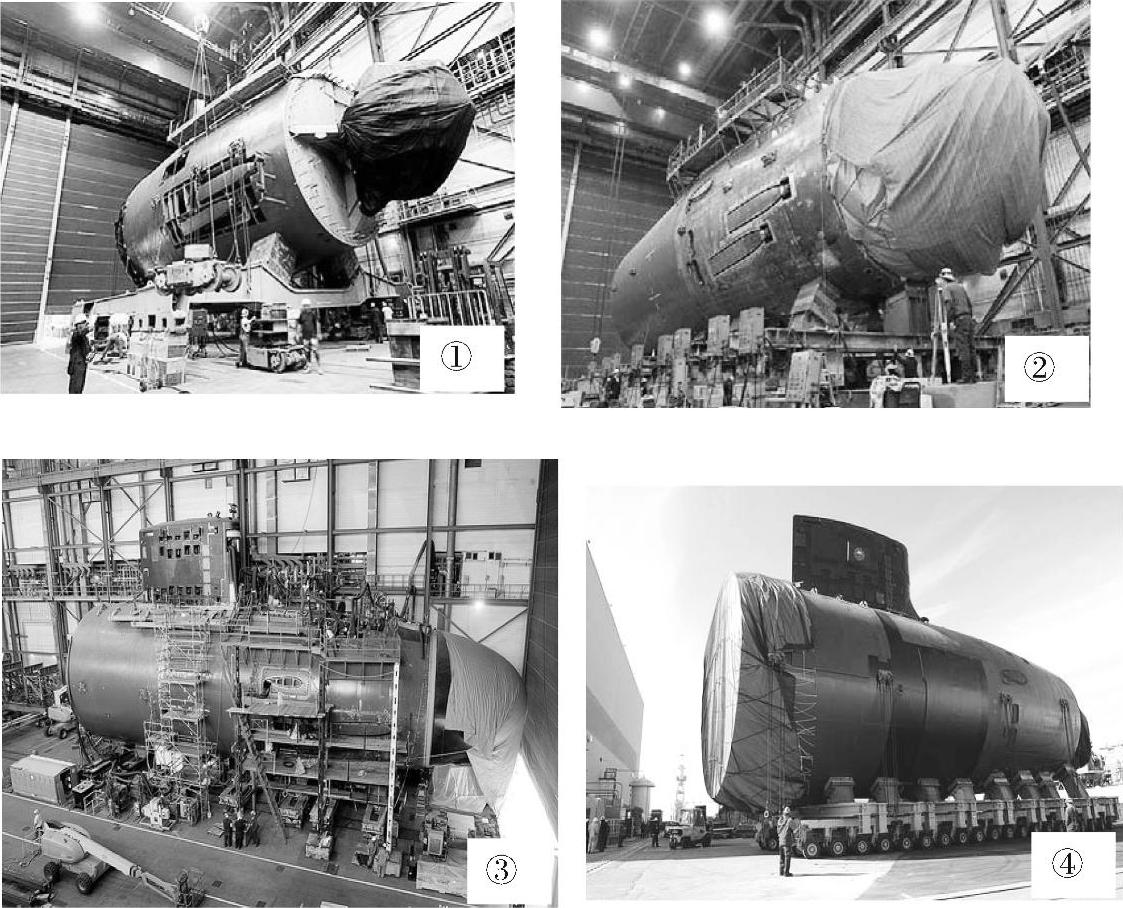

图3-34①②③④给出了美攻击核潜艇(海狼级)总段建造法对艏总段的拼装过程:图3-34①是艏声呐球分段拼装,图3-34②已开始拼焊指挥台部分,图3-34③是已近完成的艏总段,图3-34④是完成的艏总段准备运往总段拼装的船台(或船坞)。

图3-34 攻击核潜艇总段建造法对艏总段的拼装过程

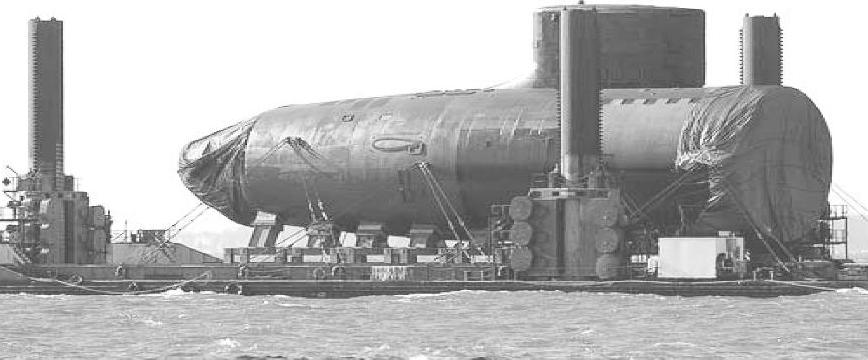

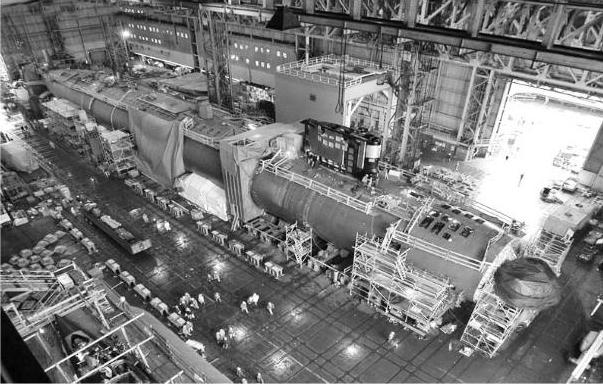

图3-35是水运过程中的艇艏总段;图3-36是各总段的合拢拼装(在大型车间内的总装台)。

图3-35 运输过程中的艇艏总段

图3-36 总段车间内的合拢拼装

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。