1.数字控制弧焊电源具有很好的系统灵活性

数字控制弧焊电源灵活性一方面是指系统功能控制“由硬变软”后,再改变系统的配置和控制参数(如滤波电路与性能、放大电路与增益、波形变换电路与组合等)将变得十分灵活;对于模拟系统来说,达到同样目的,就必须改变电路硬件,这一般来说是很困难的。而对数字系统来说,改变系统的配置和参数可通过改变软件来实现。对数字控制弧焊电源来说,其灵活性则意味着同一套硬件电路可以实现不同的焊接工艺控制。

数字控制弧焊电源灵活性另一方面是指对不同焊接工艺方法和不同焊丝材料、直径等可以选用不同的控制方式(控制模式)和控制参数,从而使焊机在实现多功能集成的同时,每一种焊接工艺方法的效果也得到大幅度的提高。

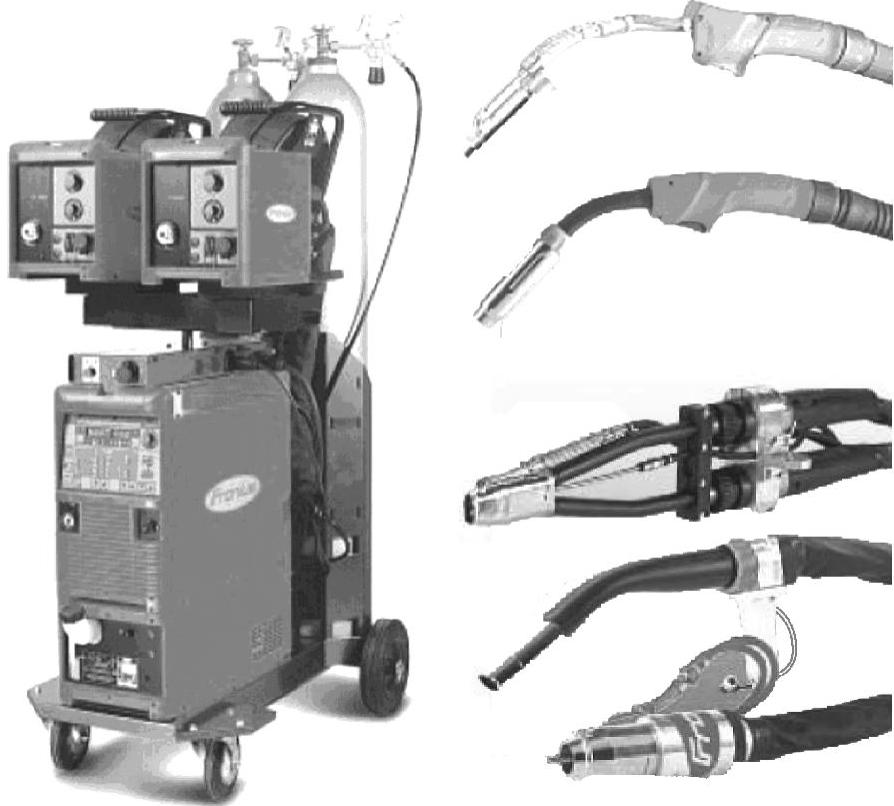

例如奥地利Fronius公司结合逆变技术和数字信号处理器技术,推出的全数字化TPS系列(TPS2700/TPS4000/TPS5000)焊机。该系列焊机是数字化控制的弧焊逆变器,其控制系统采用DSP芯片监控焊接过程,实现程序化(通过控制面板上的焊接程序按键,见图2-143)引弧和收弧、智能化调节参数,大大简化了焊接工艺操作。通过事先选用各配套焊枪(见图2-143所示的MIG/MAG焊枪、CO2焊枪TIG焊枪)就可使焊机具有MIG/MAG、TIG、CO2、手工焊等多种焊接工艺功能(控制面板上的操作模式按键加以选择)。

图2-143 全数字化TPS系列气电焊机(奥地利Fronius公司)

2.可实现熔滴过渡和精细波形控制

1)进行MIG/MAG、CO2等熔化极焊接时,可实现熔滴过渡的精确控制。多年来CO2气体保护焊接工艺方法大量用于产品的焊接生产过程,但焊接过程飞溅较大一直是人们急于解决的问题。由于数字化焊接电源实现了焊接电压、电流波形在线快速检测和快速计算短路过渡特征参数,因此使焊接工艺中的先进控制思想,如自适应控制、最优控制、熔滴表面张力控制(LINCOLN公司首创)、RMD熔滴小球过渡法(Miller公司首创)等控制思想得以在数字控制电源中实现。即用现代控制理论算法使焊接特征参数和焊接规范始终调整在最佳范围内,从而使焊接电弧处于稳定、动态性能最佳的工作状态。

唐山—松下(Panasonic)产YD—350GR3数字电源,就是对短路过渡电流波形的上升时间、燃弧时间及下降时间以及各时段的电流峰值进行精确控制,即通过单片机给出多种斜率、不同幅值的CO2短路电流波形,使得CO2焊接的工艺效果在不同的电流范围内都能接近于最佳控制,以达到进一步减小焊接飞溅目的,同时得到“一脉一滴”的熔滴过渡效果,这就为进一步改善焊接质量(焊缝成形)创立了良好的设备条件。

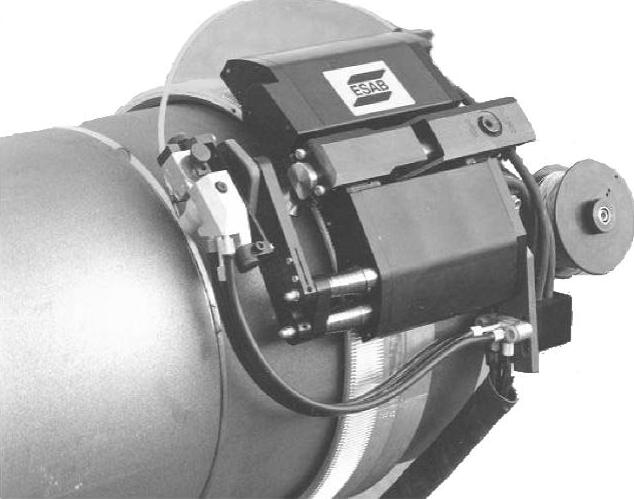

特别是近年来在焊管工艺中,由于采用数字电源,才使焊管工艺中的关键技术(TIG填丝焊法、MAG焊法时下行焊位和仰焊位的熔滴过渡与焊缝成形技术)得以实现,从而高质量、自动化焊管机被广泛应用。采用数字电源的焊管机(图2-144、图2-145)系列产品著名公司有:ESAB公司、ATI公司、POLYSOUDE公司和MAGNATECH公司。

图2-144 ESAB产爬车式焊管机

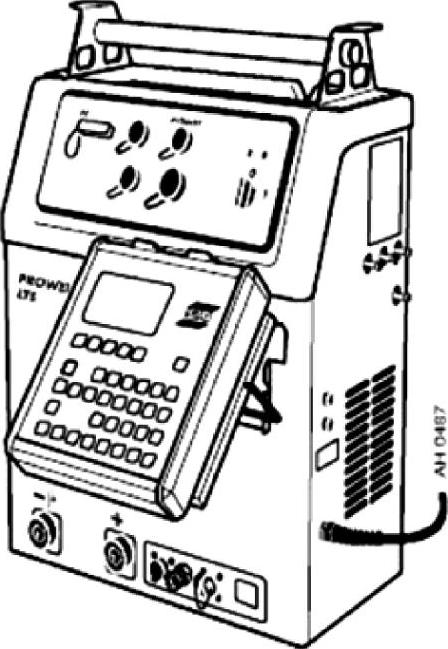

图2-145 A21PRO型焊管机配套数字电源(ESAB)

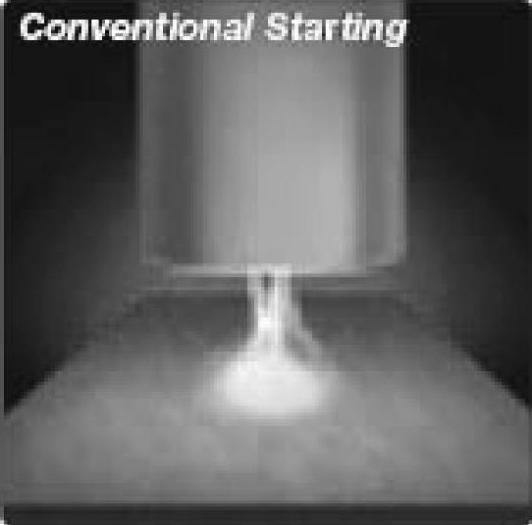

2)对TIG焊实现平稳起弧。从TIG焊工艺得知:TIG焊是使用钨电极的非熔化极焊接工艺,一般都要求采用非接触引弧方式。以往多借助高频(发生器)引弧,但高频(发生器)引弧有强电磁干扰问题,会对焊接系统,特别是机器人控制系统产生强烈干扰,使控制系统不稳定。

采用数字电源后,由于可对引弧过程能量进行精确控制,确保了不用高频(发生器)、在小平均电流时也能稳定起弧(图2-146、2-147),这就给很多使用小电流TIG焊工艺的场合提供方便。(https://www.xing528.com)

图2-146 数字控制脉冲TIG焊的引弧

图2-147 借助高频时的TIG焊的引弧

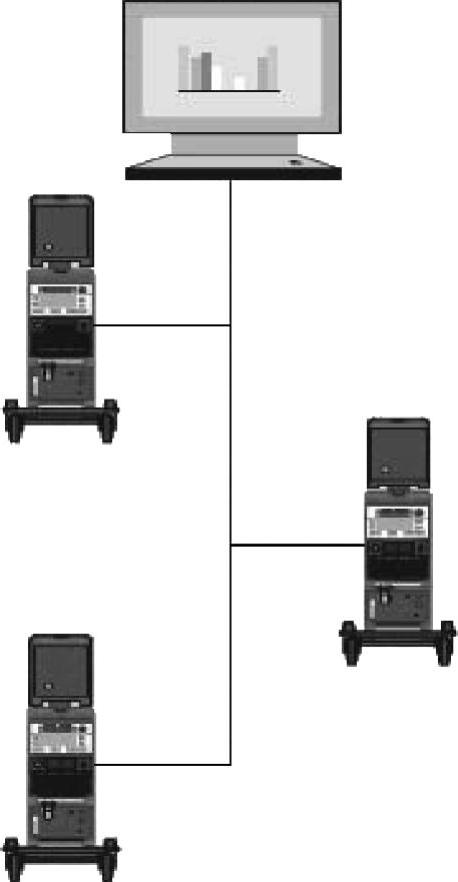

3.数字化焊机容易通过上位控制机,扩展成有集成化控制功能的局部网络系统

由于数字化焊机可通过多种数字接口与上位控制机相连(图2-148),上位机可以采用工业PC机、也可是通用计算机,这样不仅可以完全替代焊机原有的人机界面,而且可以提供更丰富、更强大的集成化的数字控制功能。

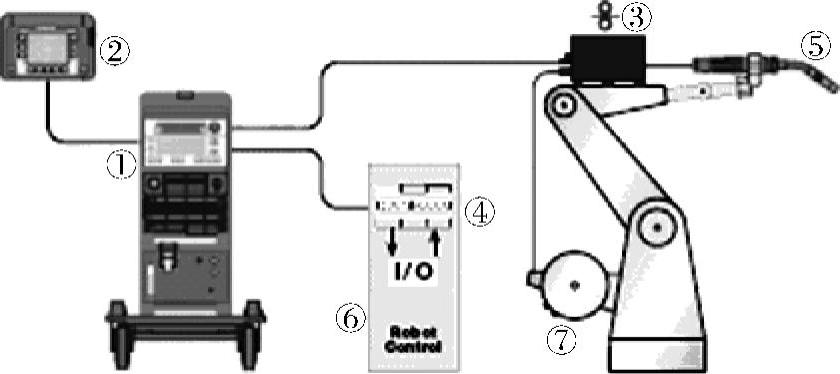

这种集成化的技术主要是用于自动化焊接系统,使焊机的参数设置与系统中其他设备(例如焊接机器人,见图2-149)的参数设置一体化。目前的焊接机器人系统都具有标准数字化接口,因此作为数字化焊机也考虑到接口的兼容性。通过上位机,使数字化焊机又具备了在线控制程序升级功能,为新控制策略的实施提供方便、快捷的途径。又因可通过网络下载所购产品公司的焊接专家数据库的数据文件和控制软件,因此方便了用户使用设备从事弧焊生产与工艺研究,即数字化焊机为实施创新性的工艺控制功能提供了全新技术手段。

图2-148 数字焊机与上位计算机接局部网络

图2-149 数字焊机可方便与焊接机器人接口

简言之,数字化焊机可使焊接工艺调试、质量监控和管理网络化。即在数字化焊机平台上进行工艺尝试不再需要长时间的电路设计和调试,而只需编写控制程序就可以开展工艺试验了。

在构成局部网络系统时,由于数字化电源大量采用了单片机(MCU)、数字信号处理器(DSP)等数字芯片,因此PC机与数字化电源、数字化电源与机器人以及数字化电源与送丝机、电源与水冷装置、电源与焊枪之间的通信接口可以非常方便地实现。并且随着现代焊接生产网络化管理的发展和普及,数字化电源以其良好的接口兼容性必然会发挥越来越重要的作用。

目前技术上比较先进的数字化焊机在存储器的选择上从E2PROM过渡到了Flash,在电路设计上也增加了在线的Flash编程功能。因此,对于这种数字化焊机的控制程序升级或在线调试修改来说,不再需要E2PROM的插拔、紫外线清除、编程写入等繁杂步骤,而是简单地用RS232串行通讯接口进行Flash编程来完成。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。