CO2气体保护焊工艺是一种成熟的电弧焊工艺方法,其介绍方法与设备的书籍文献也很多,因此,这里仅就船舶焊接中如何正确选择现代CO2气体保护焊设备提出几点需注意的问题。

1.焊接电弧的引弧成功率问题

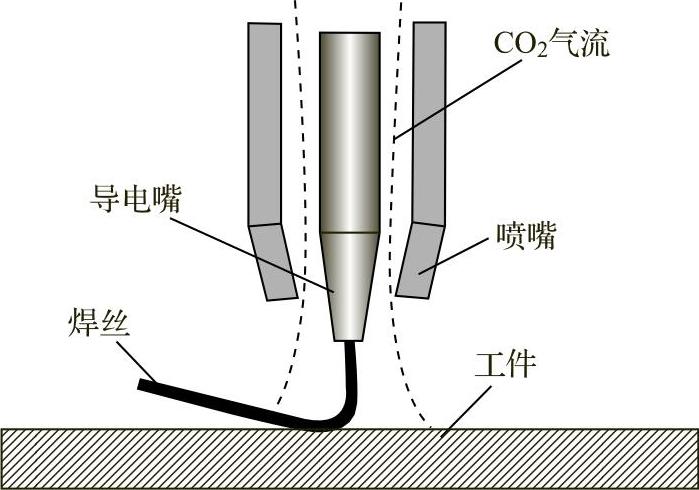

焊接电弧的引弧成功率就是电弧焊开始时,有效引发电弧次数的几率。无论是手工CO2电弧焊、还是使用熔化极电弧焊枪的自动CO2焊,都要求焊接电弧有100%的引弧成功率。这是因为在实际船舶焊接生产线上工作时,如果哪次引弧不成功,一般就会出现如图2-96所示的情况:即进入焊接程序后,焊丝向下送进,但电弧并没有“引燃”,因此(虽然一般焊接控制系统都设计有电弧状态检测环节)焊丝会送出一段。这送出一段的焊丝,必须处理掉,才能重新开始引弧程序。

图2-96 CO2弧焊一次失败的引弧

显然,引弧成功率低会带来很多麻烦,特别是对CO2气体保护自动焊。为解决CO2电弧焊引弧成功率,现代的CO2弧焊电源中,有采用所谓“去(焊丝端部)小球”(BIT)电路的设计。

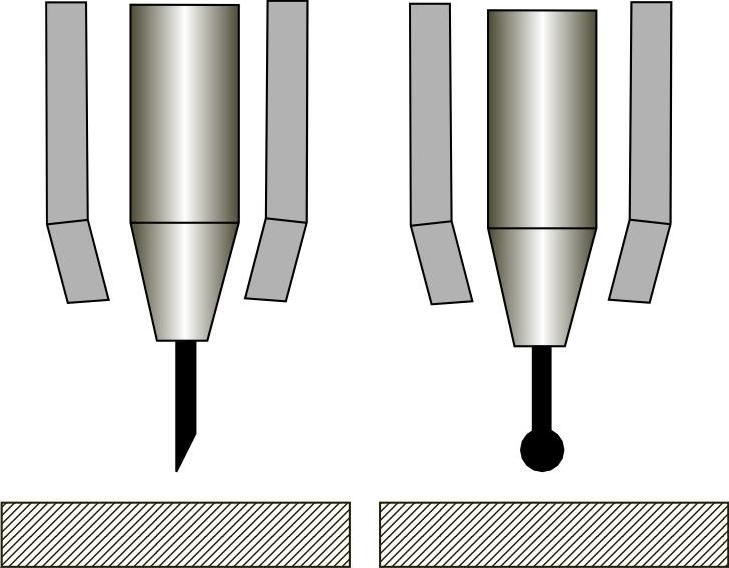

该设计思路的出发点是:当一次CO2弧焊结束时,发现焊丝端部的形状可能出现图2-97所示的两种状态。

当再次焊接时,有尖的焊丝端部很容易引弧;而焊丝端部一出现(熔滴凝固而形成)小球,再次引弧就困难。

图2-97 一次CO2弧焊结束时,焊丝端部形态

2.起弧与收弧时的熔池成形问题

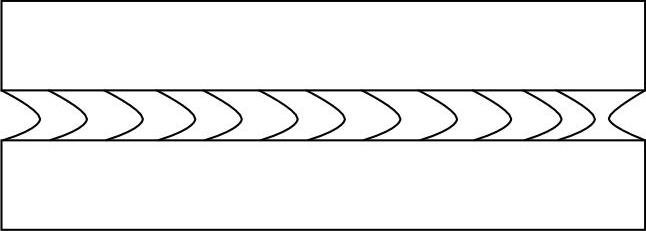

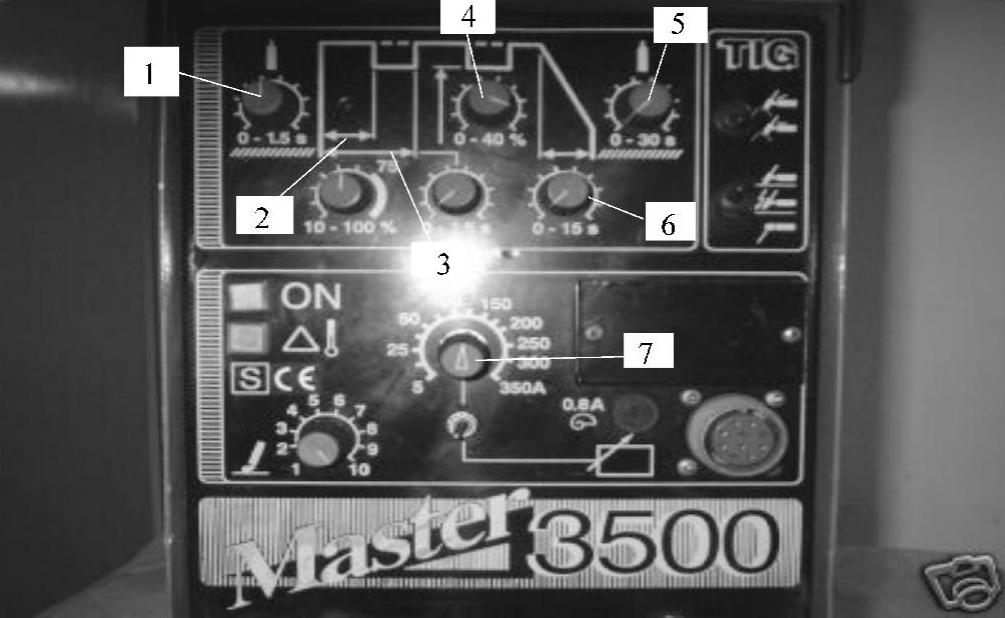

薄板电弧拼焊时,如果是非熔化极电弧焊,在薄板焊缝的起端、尾端会形成向内凹陷的豁口(见图2-98),而焊缝豁口尖端的形状(尖锐状还是圆弧状)对拼焊薄板的拉伸(垂直焊缝方向)强度有很大影响;如果是CO2弧焊,则焊缝尾端会形成弧坑;为解决上述实际工艺问题,现代气电焊电源中,一般都设置起弧及收弧段的电流调节功能。英文名称为“UP”、“DOWN”电流调节功能。图2-99所示电源控制面板上的1、6两个旋钮为此而设。在很多现代的数字电源中,则通过控制面板上的按键来设定这两段电流的大小与电流的“上升”、“下降”率。

图2-98 薄板拼缝两端的豁口

有些CO2弧焊电源中,还设计了专门的添满弧坑的控制电路,较好地解决了CO2弧焊工艺中的焊缝收尾质量问题。

图2-99 有“上升”、“下降”电流调节功能的弧焊电源

1—起动电流时间调节 2—脉冲电流“脉宽比”调节 3—脉冲电流“周期”调节 4—脉冲电流“基值”调节 5—延迟“断气”(指保护气)时间调节 6—“收弧”电流时间调节 7—焊接电流(平均值)

3.焊接电源的抗飞溅能力与焊缝成形问题

CO2弧焊电源的抗飞溅能力与焊缝成形问题是CO2电弧焊的核心问题,无飞溅和良好的焊缝成形是熔化极电弧焊研究长期致力的技术目标。

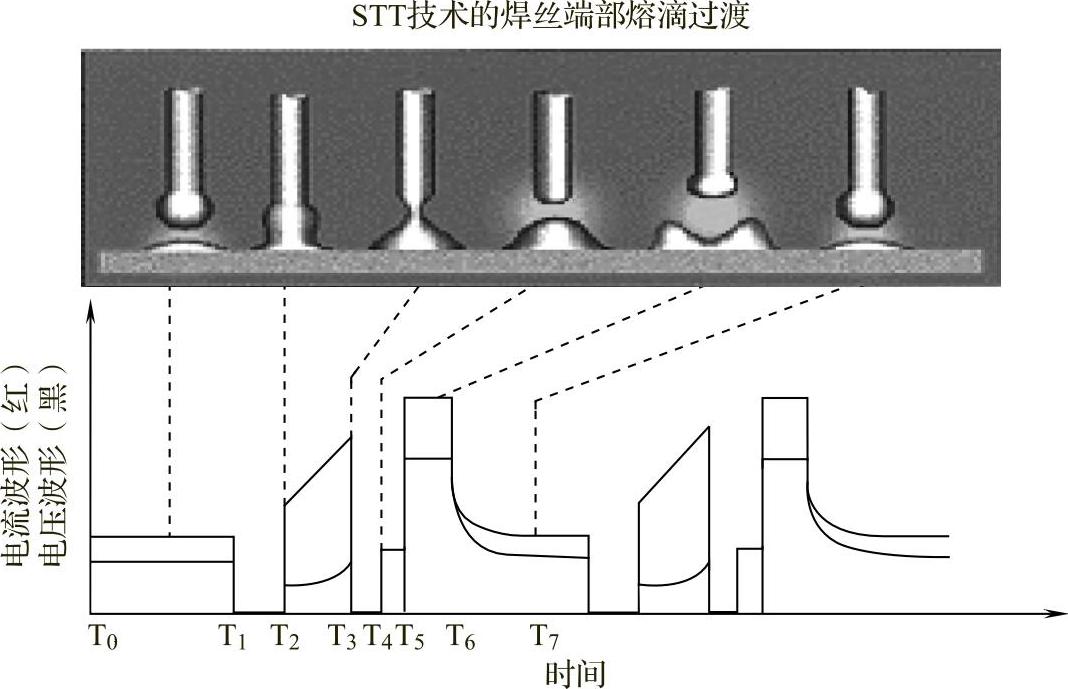

解决熔化极弧焊电源的抗飞溅能力与焊缝成形的本质问题,是熔化极电弧焊的熔滴过渡问题。但时至今日,国内外还没有研制成理想的“零飞溅”熔化极弧焊电源,但已经开发出“少飞溅”的CO2弧焊电源,并同时在一台电源中,获得了良好的焊缝成形。具有代表性的是林肯焊接设备公司(美)近年发布的所谓熔滴的表面张力过渡(Surface Tension Transfer)控制,见图2-100;图2-101给出了该CO2弧焊电源的外形与控制面板。

图2-100 熔滴STT控制技术的电源电压、电流波形

图2-101 林肯(美LINCOLN)STT功能的CO2弧焊电源

这种少飞溅的CO2弧焊电源,已在船舶焊装生产中推广应用。

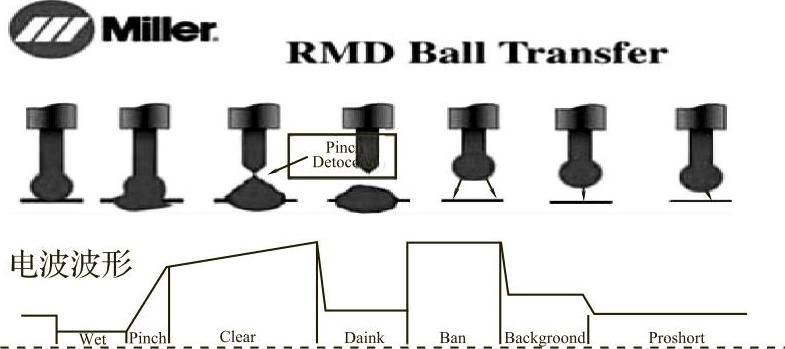

具有少、无飞溅的国外优秀CO2弧焊电源,还有米勒(美Miller)公司采用所谓熔滴小球过渡法(RMD BallTransfer)(图2-103)的数字式电源(图2-102)。

图2-102 Miller公司的数字式少无飞溅CO2焊机

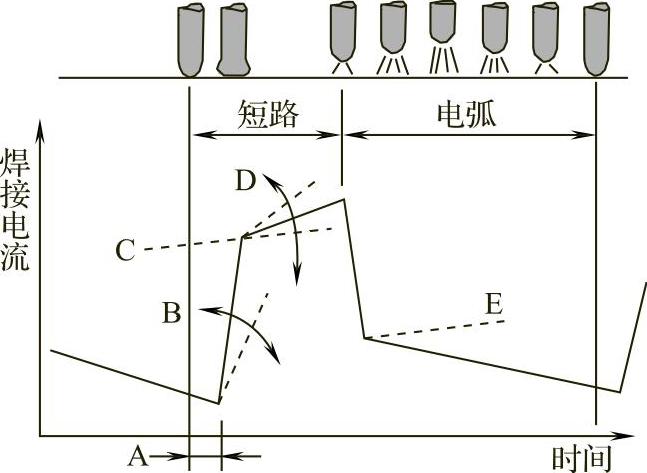

唐山—松下公司的350GR3全数字焊机(2-104),据公司的技术资料介绍,该焊机的主要技术特点是利用波形控制技术(2-105)实现少飞溅,采用微机和DSP(数字信号处理器)联合控制技术实现了所谓“一脉一滴”的熔滴过渡精确控制,从而取得了良好的焊缝成形。此外,该焊机的机箱外观设计美观大方、控制操作面板是中文信息设计,因此方便国内用户的使用。

图2-103 Miller公司发表的广告式熔滴小球过渡法技术(https://www.xing528.com)

图2-104 350GR3全数字焊机(唐山—松下)

图2-105 350GR3全数字焊机电流波形控制

4.对CO2焊机送丝机构的要求

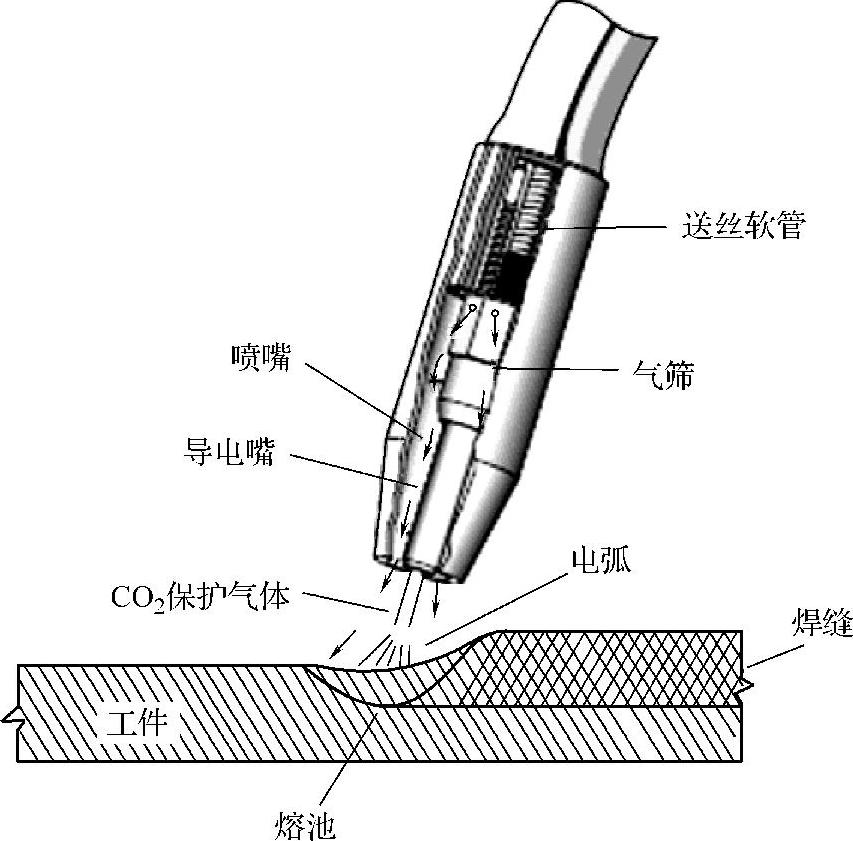

CO2气体保护焊是属于熔化极气体保护焊的一种,焊接时要通过焊枪(图2-106)向焊接区送进焊丝。要保证焊接过程的稳定性,CO2气体保护焊除了采用性能良好的焊接电源外,就是还必须有可靠性优良的焊丝送进系统。

涉及送丝系统的主要因素如下:

①导电嘴的通丝孔径尺寸是否合适、导电嘴的材料的选用是否耐磨性良好、导电嘴端部是否不易被飞溅堵塞。

②焊枪送丝部分的散热设计是否完善,这点对自动CO2气体保护焊显得特别重要,因为自动CO2气体保护焊时,不可能经常更换焊枪的喷嘴与导电嘴。

③送丝软管必须设计成既通丝顺畅、又要有一定的柔软度,这点对船体焊接现场显得特别重要。

④CO2弧焊机的送丝机构一般选用推丝方式的“单主驱动轮送丝机构”或“双主驱动轮送丝机构”(图2-107),手工CO2弧焊机采用前者为多,自动CO2弧焊机多采用后者。

图2-106 CO2气体保护焊枪结构

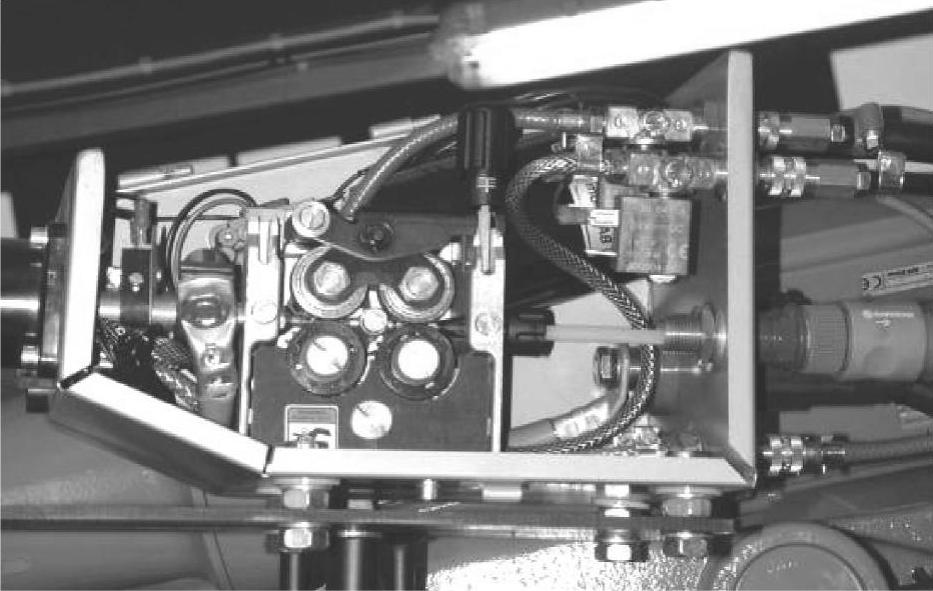

图2-107 一种双主驱动轮送丝机构

从送丝机构的焊丝驱动平稳的角度看,双主驱动轮送丝机构的可靠性要高于单主驱动轮送丝机构,同时双主驱动轮送丝机构的焊丝送丝距离也较远。

5.注重对专用气电焊机使用性、实用性的考核

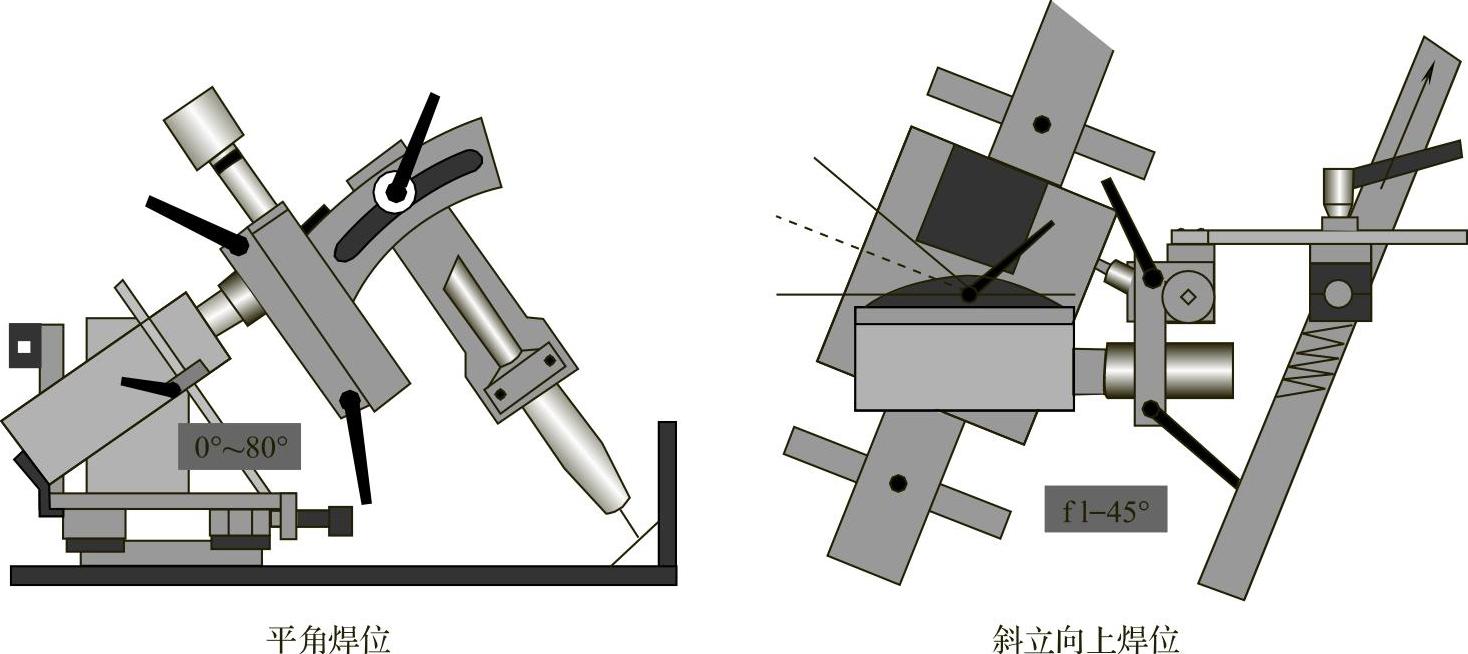

现代船体的现场焊接,限于船体结构的特殊性,会碰到大量的平角、立角焊缝、向上立焊(图2-109)、多层焊道(图2-110)等情况的焊接,如果采用自动CO2气体保护焊实施焊接(图2-108),就要对专用焊机的使用性和实用性进行全面的考核,其中较为重要的考核性能如下:

图2-108 同一台CO2气体保护焊机的不同焊接功能

图2-109 CO2气体保护向上立焊

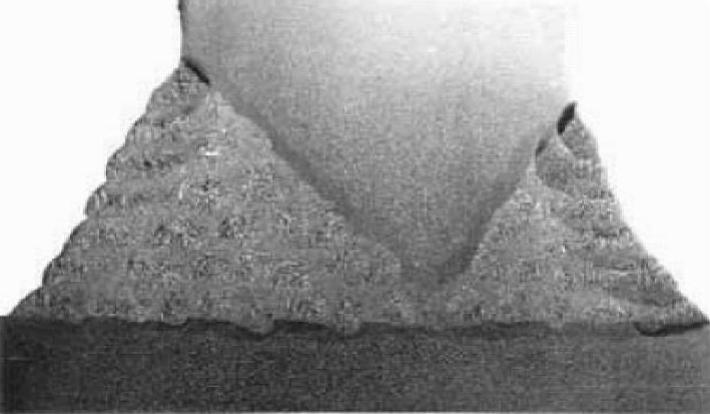

图2-110 厚板(立板)T形焊缝的气体保护焊宏观照

①焊机是如何安装、拆卸于焊接工作位置上的,这些操作过程是否简单方便,也就是焊机的机械部分设计的是否灵活机动。

②整个焊机系统是否考虑了焊接工件的定位、装夹与变形等实际工况,因为完善的焊接专机往往是一台对被焊工件定位和装夹考虑更为完善的设备。

③焊接专机是否有精度较高的焊缝跟踪系统,因为具有焊缝跟踪系统才能保证开有焊接坡口、但坡口质量不高或装配质量不高的工件的焊接质量。

④焊接专机的焊头是否具备多种所谓焊枪摆动系统,这点对多层焊道的厚板焊接情况尤其重要,因为厚板多层焊道气电焊的不同焊道,不仅要求焊头有不同的偏斜角度,还要求焊头有不同的摆动曲线。

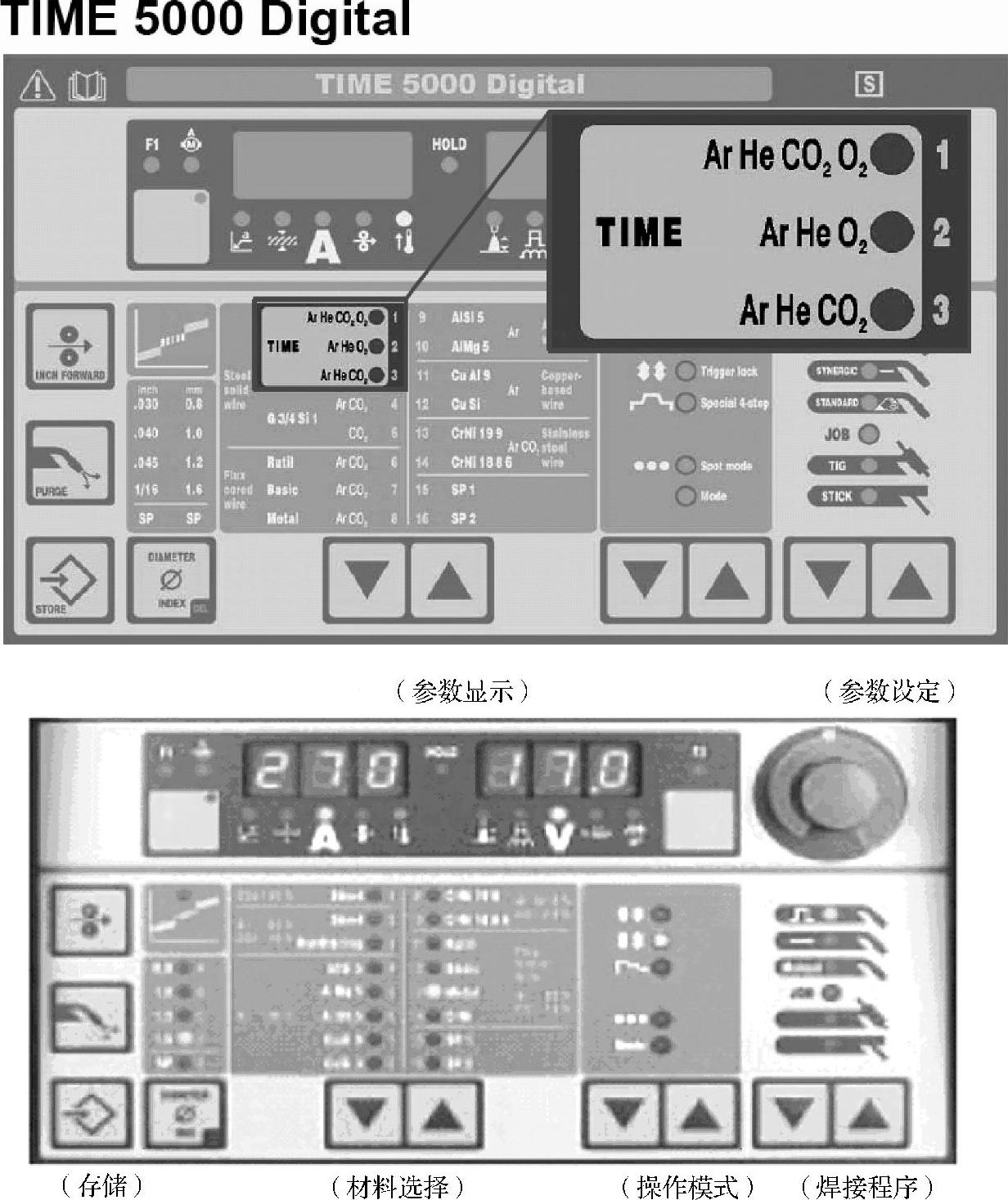

⑤焊接专机是否有直观清晰的焊接状况与焊接参数显示,例如图2-111所示的两种型号的数字式气电焊电源的数显面板上,不仅数字显示出实时焊接电流、焊接电压参数值,还给出选择不同保护气体配比(因此就是不同焊接工艺)时,应选择何种送丝速度,何种焊接电流、电压参数(也就是说,该焊机配备焊接专家软件)。

图2-111 典型数字控制气电焊电源(奥地利Fronius公司)的数显控制面板

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。