机架是承载焊头的机械装置,是焊头的行走机构,它是组成某种用途和功能的埋弧焊机的主体设备。从焊头的伺服角度看,机架的主要功能就是承载焊头完成沿焊缝的纵向即焊接方向的直线或圆周的运动,而运动的速度就是焊接速度。

1.小车式机架

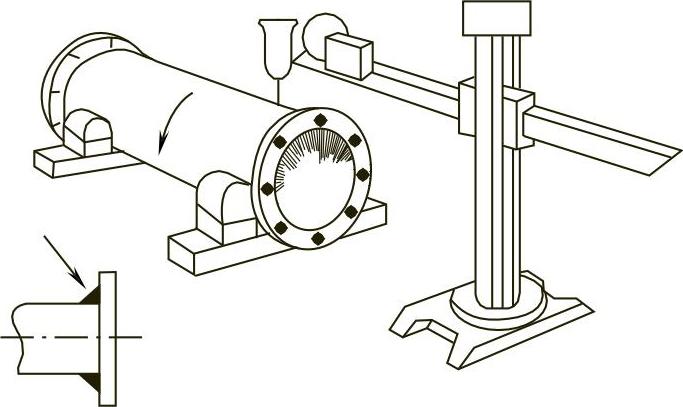

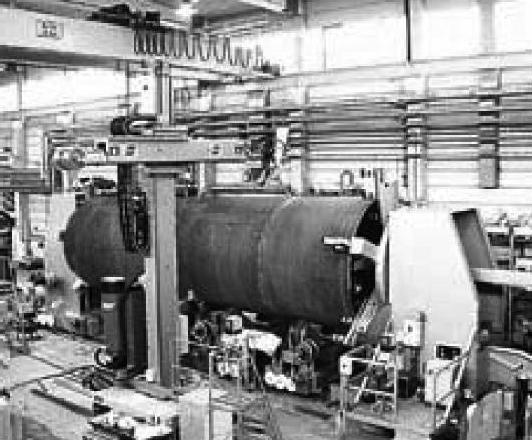

小车式机架(图2-53)的特点是灵活性好,成本低,并适合平板对接、角接、筒体内外环缝的多种焊接情况,因此在船台造船中,是使用最多的埋弧焊设备。

其缺点是:每次焊接都要准备、调整焊头小车的行走轨道,这样一来,对于批量生产的情况来说,生产效率不高。

为提高焊接效率和质量,现代船台造船中增加了小车式双丝埋弧焊机种,图2-54。

图2-53 传统简便小车式单丝埋弧焊机

图2-54 小车式双丝埋弧焊机

悬臂式焊头行走机构(图2-55、图2-56)是应用很广泛的机架形式,这是因它适用于以下多种焊缝结构的焊接:

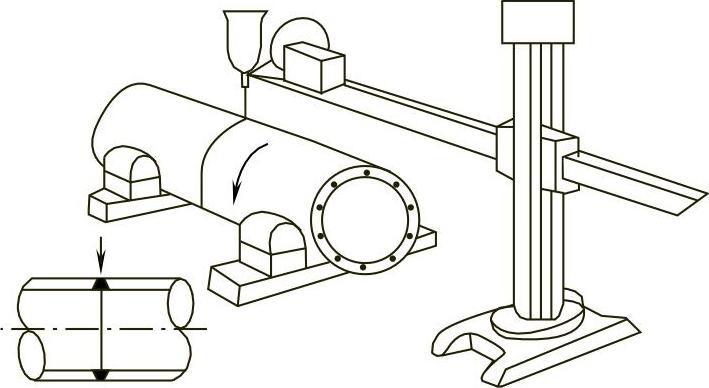

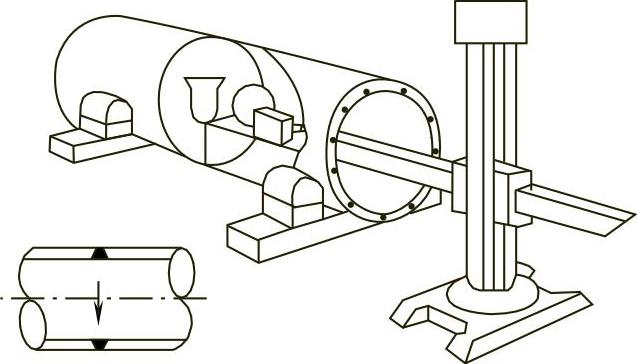

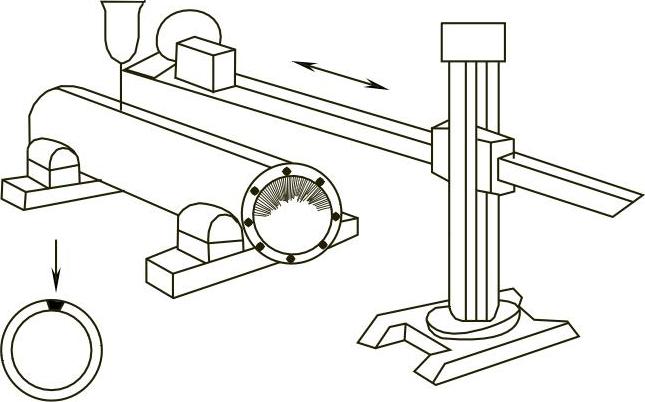

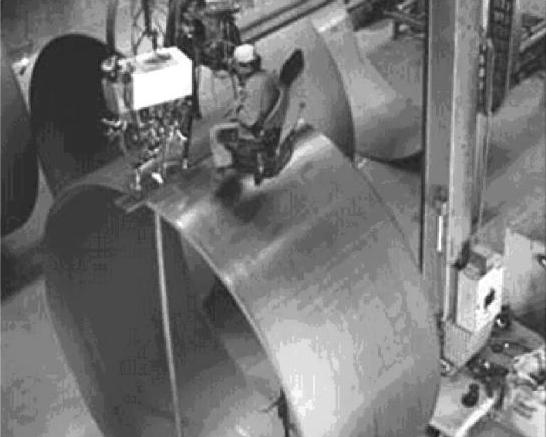

1)悬臂式机架焊机(配备转胎、利用横梁的伸缩与自由升降功能,可应用于筒体类工件的外、内环缝对接焊(图2-57、图2-58)。

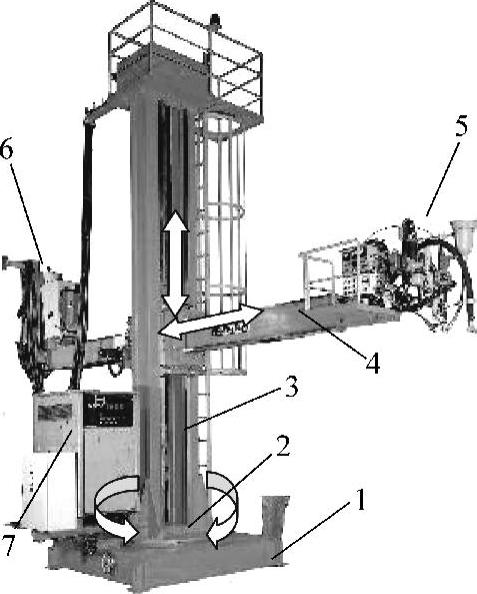

图2-55 简易悬臂式机架

图2-56 悬臂式机架的典型结构

1—基座 2—双向可旋转底盘 3—立柱 4—可升降、左右移动横梁 5—焊头 6—焊剂储备箱 7—焊接电源

图2-57 筒体外环缝的焊接

图2-58 筒体内环缝的焊接

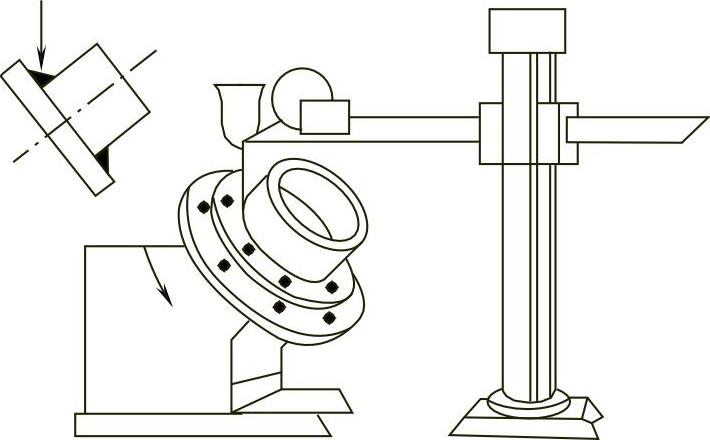

2)调整焊头纵向面上的倾角,可应用于筒体端与法兰盘的角接环缝焊(图2-59)。

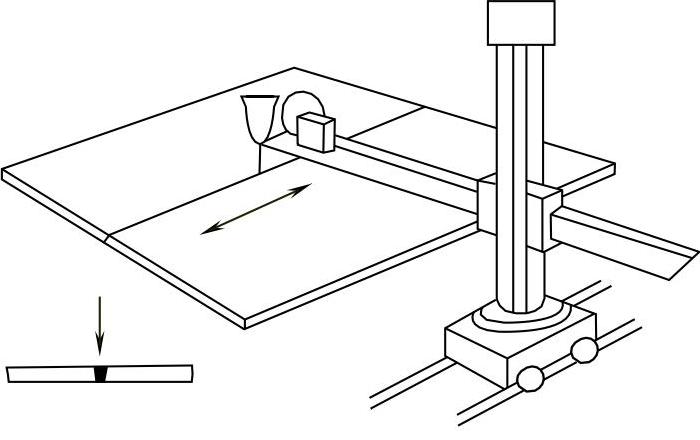

3)整机在适配的轨道上移动,可用于平板对接焊(图2-60)。

图2-59 筒体端与法兰盘角接环缝焊

图2-60 平板对接焊

4)利用横梁的伸缩、应用于筒体纵缝焊接(图2-61)。这种应用是悬臂式埋弧焊机的主要应用之一,但筒体纵缝不能过长,否则焊接精度会降低。

因横梁的纵向位移速度就是纵缝焊接时的焊接速度,因此,悬臂式埋弧焊机对横梁的纵向位移的伺服系统的精度就要求较高,一般多采用速度精度较高的直流电动机速度反馈调节系统。

图2-61 筒体纵缝焊

5)配备变位机,应用于筒端与圆板的外角(图2-62)、内角接船形环缝焊。悬臂式埋弧焊机的焊头,有不载人(图2-63)与载人(图2-64)两种结构形式:前者可采用简易立柱与横梁,但不便操作;后者方便操作,但对悬臂式埋弧焊机的立柱与横梁结构设计提出很高的要求,其设备成本几乎是前者的十倍。

图2-62 筒端与圆板外角接船形环缝焊

图2-63 焊头端不载人型悬臂式焊机

图2-64 焊头端载人型悬臂式焊机

2.悬台式机架

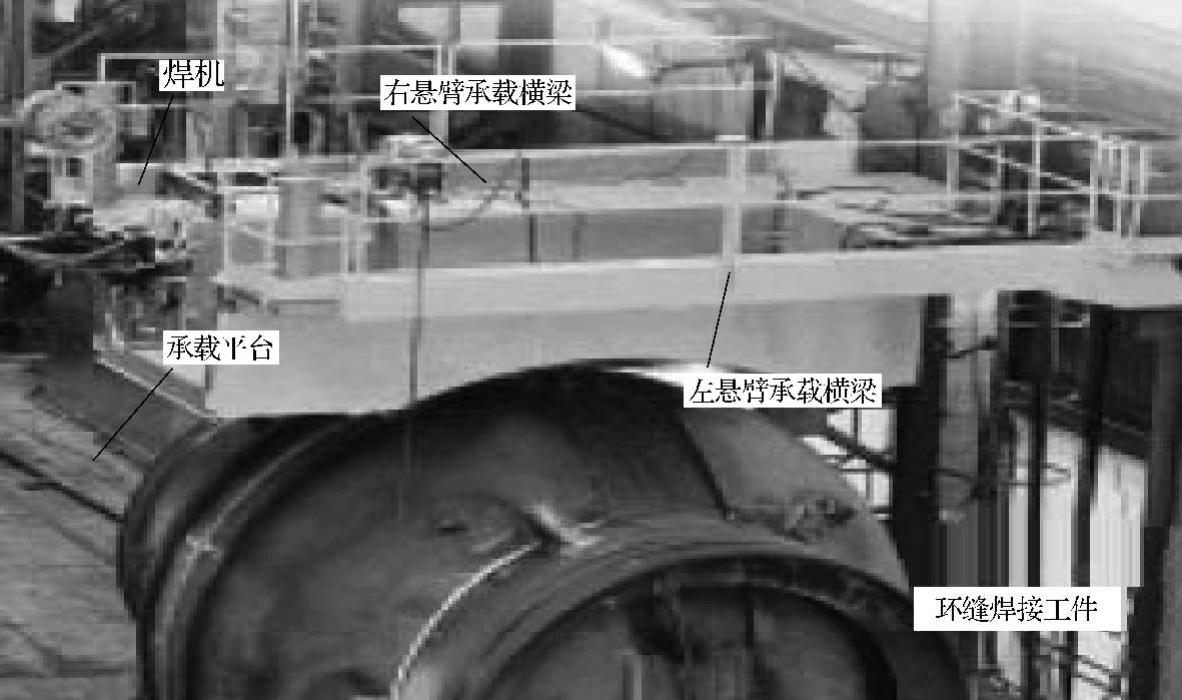

从方便操作的角度出发,悬台式埋弧焊机的结构形式优于悬臂式,这是因悬台式自动焊机一般有两根主立柱与两条悬臂梁,其整体刚度增加,悬台上可安放各种所需求结构形式的焊头,例如将整台焊接小车搬到悬台上(图2-65)。而悬台式的机架,因技术含量不高,用户可自行建造而节约成本。悬台式埋弧焊机的主要缺点是只适用于筒体类工件的环缝焊接。

图2-65 悬台式焊接机架

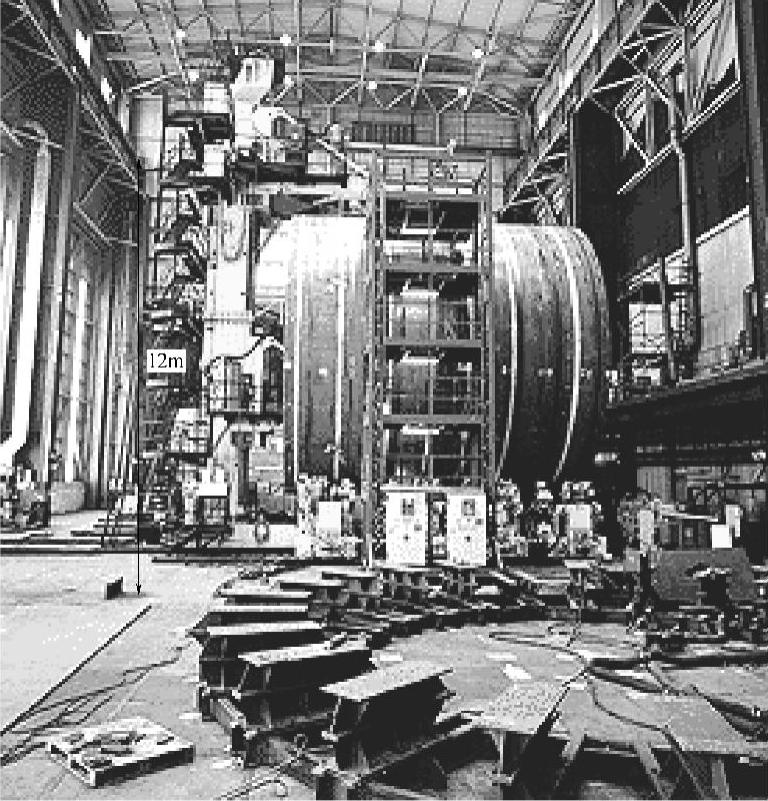

有些大型筒体类工件,例如现代潜艇的压力壳结构,其筒体直径可达8~10m,为确保这种军品焊接高质量,国外有实力的潜艇压力壳制造厂采用了高悬台式埋弧自动焊机(图2-66),这就可满足大型潜艇压力壳的焊接要求。

在这种高悬台式埋弧自动焊机的设计中,关键是焊嘴的立向自动调节系统(弧长自动调节系统)、筒体的旋转驱动(转胎)系统采用机电一体化技术,是保证大型筒体类工件焊缝质量和焊接过程中筒体不偏斜的基本条件。

图2-66 一种用于潜艇压力壳环缝焊接的高悬台式机架

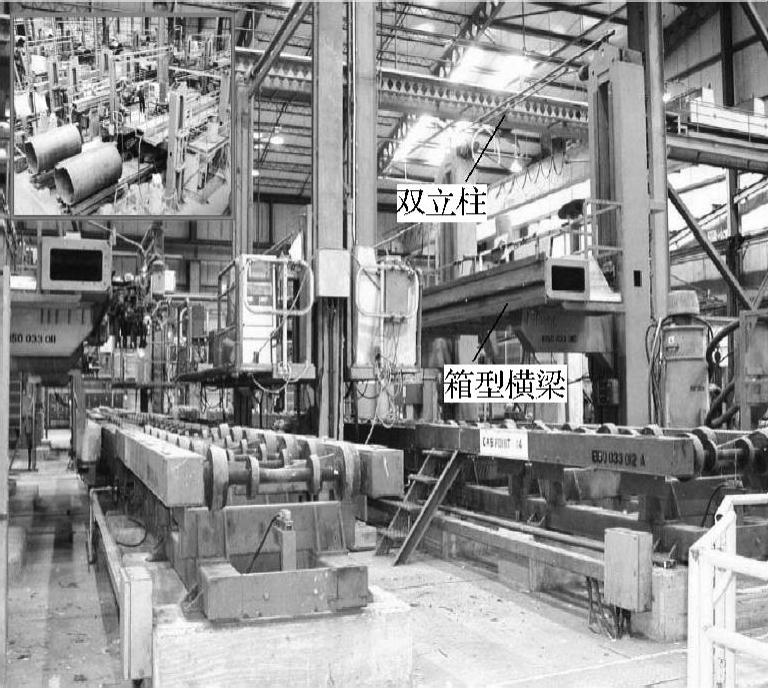

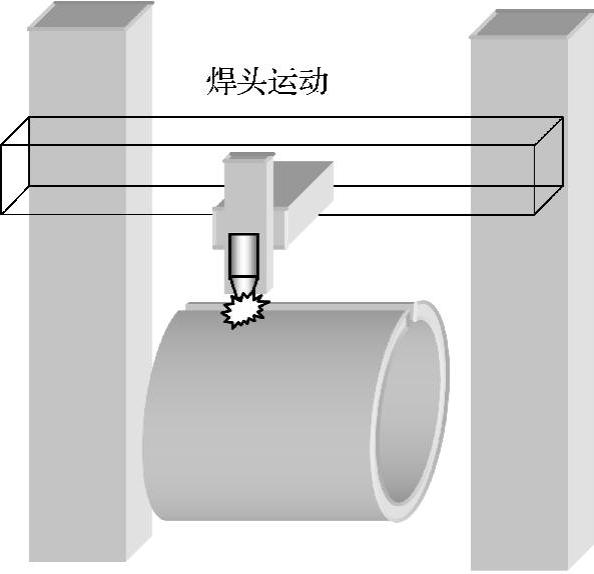

3.双柱式机架

现代,在核电、化工设备中,有很多筒体构件的纵缝可达10~20m,这时,悬臂式埋弧自动焊机没有连续一次焊接成功的能力,为此,近年来开发出所谓“双立柱式”埋弧自动焊机(图2-67~图2-69),即将焊头置于有两根立柱支撑的纵梁上,专门用于长筒体构件的纵缝焊接。

图2-67 双立柱式长直缝焊接机架

图2-68 “双立柱式”焊接机架示意图

图2-69 双立柱三焊头式环缝焊接机架

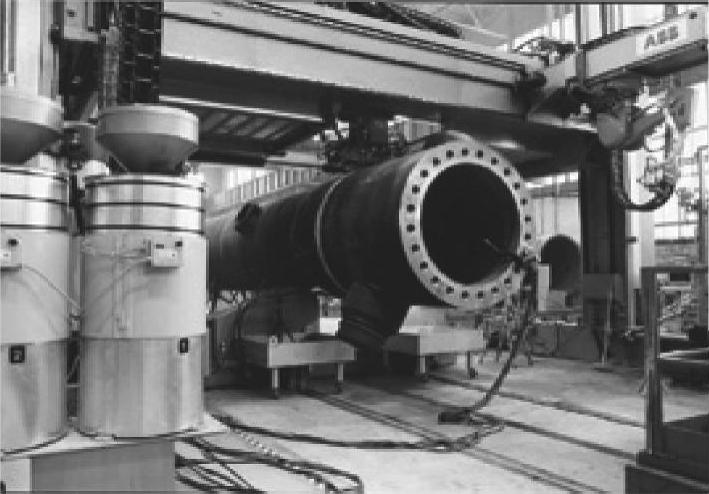

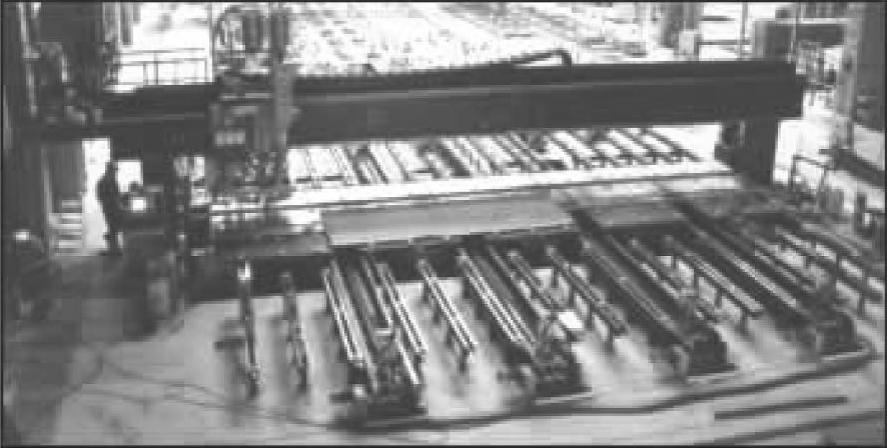

4.龙门架式机架

出于既可焊接环缝又可焊接纵缝的考虑,龙门式机架结构也是现代采用较多的机架形式。其优点如下:

①机架刚性好,因此,因机架刚性差引起的焊缝几何尺寸误差可以消除。

②龙门式机架一般具有机架整体平移的轨道(图2-70),因此,多道环缝长形结构的焊缝对中准备工作就很简便,即只要使龙门机架大概地平移到环缝的上方即可,而焊缝精确对中则由机头完成。

图2-70 一种典型的龙门式机架结构(ESAB)

③龙门式机架上可再安装焊接机器人(图2-71),从而扩展焊机的功能,除环缝外,还可焊接直缝与工件上的其他部位焊缝。

④龙门架式行走机构适用于大型结构件的平板对接、角接。对船体建造来说,大量的焊接工程是平板料的下料与板料直缝拼接,这是龙门式机架埋弧焊机发挥优势的最好场合(图2-72);在备料车间,可有多台龙门式机架自动焊机同时工作,这可大大提高造船效率。

(https://www.xing528.com)

(https://www.xing528.com)

图2-71 安装机器人焊头的龙门式机架结构

图2-72 大型龙门式机架结构埋弧焊

龙门式机架的缺点一是占地面积大,成本高,二是无论焊接构件直缝还是环缝,都必须配备具有精确焊缝跟踪系统的焊头,否则,龙门式机架的优点难以发挥。

5.“马鞍形焊缝”埋弧焊机架

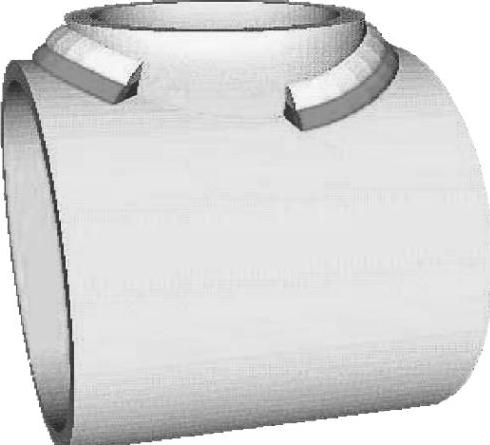

在船用压力容器、锅炉、化工容器、核电站设备焊接结构的制造中,经常会碰到管—管“横接”的实例,见图2-74~图2-76。

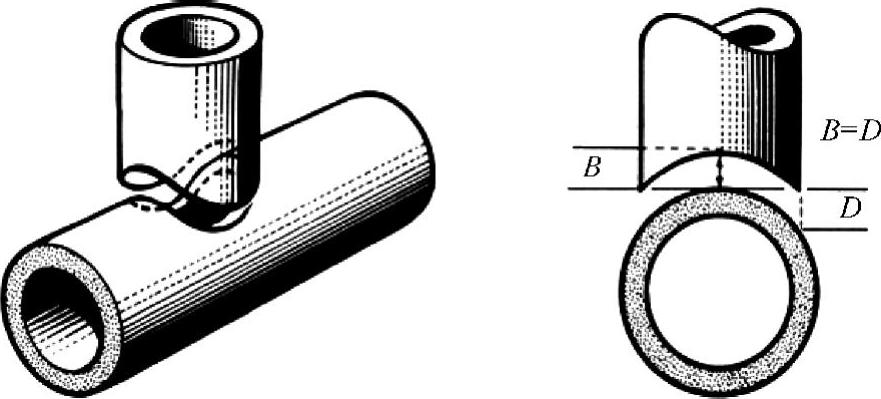

从几何的角度看,一直径较小圆管(俗称子管)与一直径较大圆管(俗称母管)相互垂直相贯时(图2-73)接口焊缝的相贯线像一马鞍的形状(图2-77)。在实际焊接生产中,习惯称其为“马鞍形”焊缝。

图2-73 “马鞍形”焊缝构成示意图

图2-74 锅炉锅筒的“马鞍形”焊缝

图2-75 管三通的“马鞍形”焊缝

图2-76 “马鞍形”焊缝的坡口

图2-77 “马鞍形”焊缝的几何解释

(1)“马鞍形”焊机焊嘴的位置伺服特点

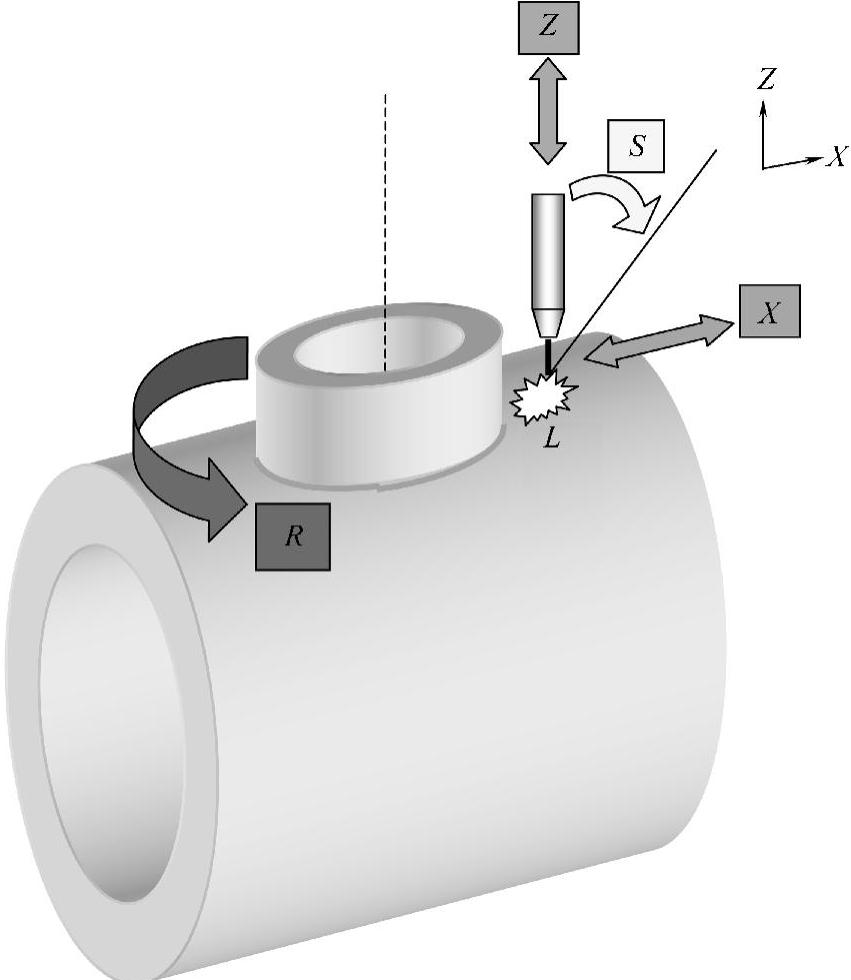

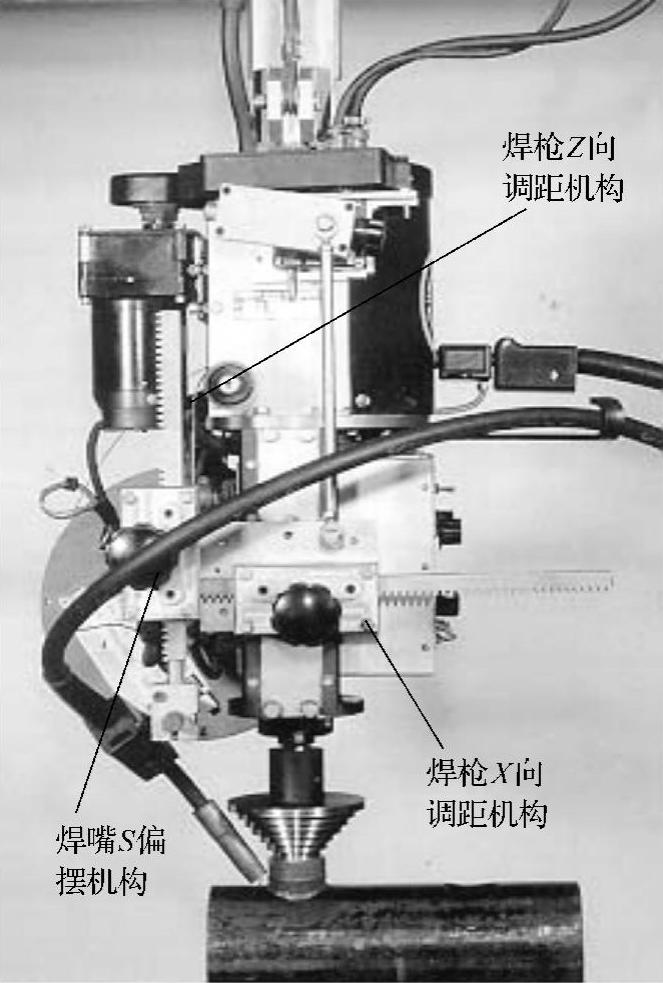

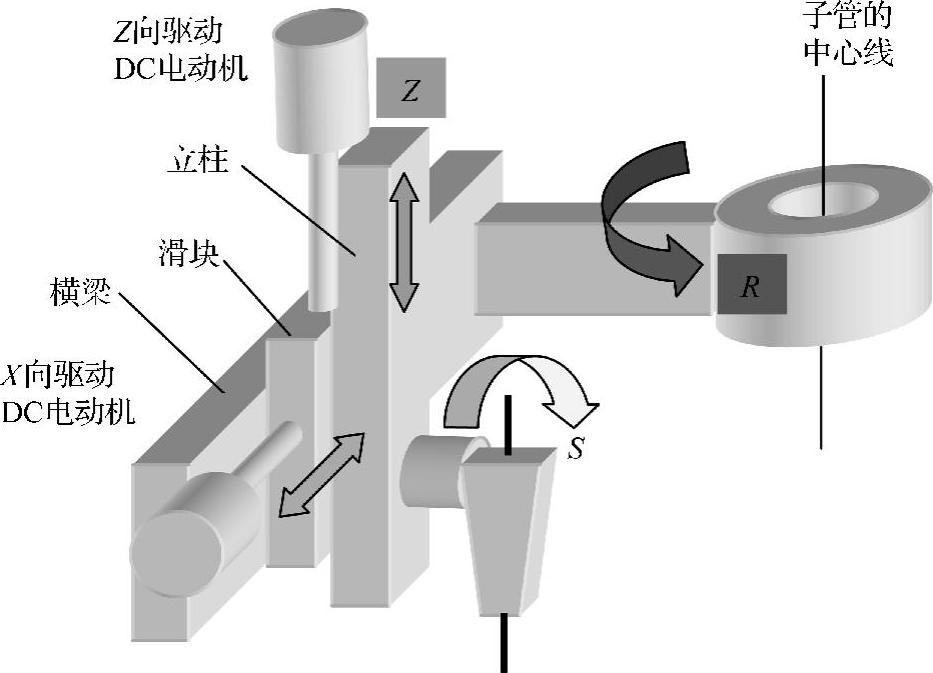

1)“马鞍形”焊缝每道焊道施焊时,自动焊机焊头的焊嘴要依某一恰当的偏摆角度围绕子管旋转(图2-78中的变量R)。

2)焊头要随着“马鞍形”焊缝轨迹高度的变化而自动调整焊头的高度、以保持一定的弧长(图2-78中的变量Z)。

3)由于厚壁工件的“马鞍形”焊缝往往是多道多层焊缝,因此,除打底焊道外,完成每层焊道还要求调整焊头的横向移动距离(图2-78中的变量X)。

4)每层中的每道焊道的施焊,焊嘴都应有恰当的偏摆角度(图2-78中的变量S)。

(2)“马鞍形”焊缝坡口特点 一般有“马鞍形”焊缝的工件,多为大厚度钢板件,这些工件又都是对焊接质量要求极高的重要压力容器类,因此,对焊缝坡口的准备质量要求就十分严格。以锅炉锅筒的“马鞍形”焊缝坡口准备(图2-79、图2-80)为例,锅炉锅筒筒体上的“马鞍形”焊缝坡口和接管头焊缝坡口,都要求在气体火焰切割、等离子弧切割(粗加工)后,再进行机加工,一般是使用大型镗、铣床。

图2-78 “马鞍形”焊机焊嘴的动作伺服

图2-79 筒体(母管)焊缝坡口

图2-80 子管焊缝坡口加工

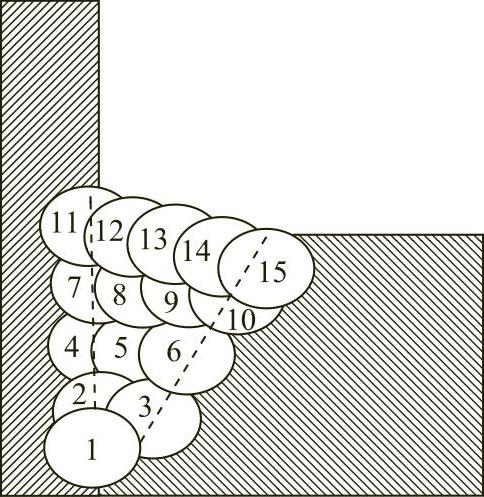

(3)焊道次序特点 对“马鞍形”焊缝的焊道次序,一般根据工件的具体情况,都事先严格规定好。例如图2-81中,对开好了V形坡口的焊缝,设计了五层共15个焊道,焊道次序如图示。设计好的焊道次序就做为调节焊机各个动作伺服的依据。

图2-81 “马鞍形”焊缝焊道安排

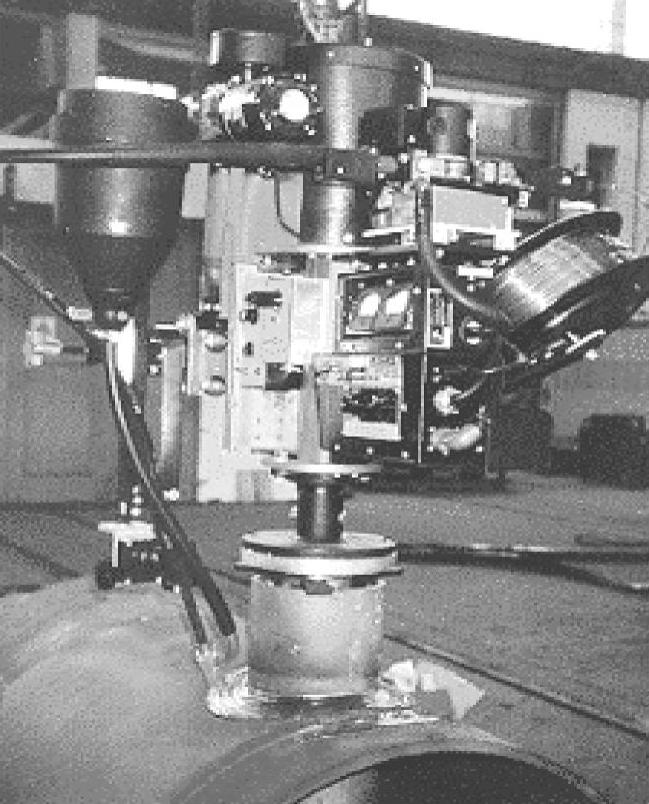

(4)“马鞍形”焊缝焊机架的特点 “马鞍形”焊缝焊机架有半自动焊机架(图2-82)与全自动焊机架(图2-83)两种类型;前者,焊嘴偏摆角调节、每层焊道焊嘴的提升调节都是以手动方式进行;随着数控技术、微(计算)机控制技术的推广应用,国内外已相继研制出微机控制“马鞍形”焊缝SAW(埋弧焊)自动焊机、“马鞍形”焊缝FCAW(药芯焊丝电弧焊)全自动焊机(图2-84)。这种微机控制“马鞍形”焊缝埋弧焊机在人工对中子管中心线后,每道焊缝的焊接,除需人工清渣外,都是自动进行的,即连每层焊道的搭接量和一层上焊缝的搭接量都可以由微机自动调节、储存,这就减少了大量重复焊接状况的调机时间。图2-85是其自动焊机的机架机械伺服结构。

图2-82 手动调节“马鞍形”焊管机

图2-83 “马鞍形”自动焊管机

图2-84 “马鞍形”焊缝SAW自动焊管机(北京“中电华强”)

图2-85 “马鞍形”焊缝自动焊管机的机械伺服结构

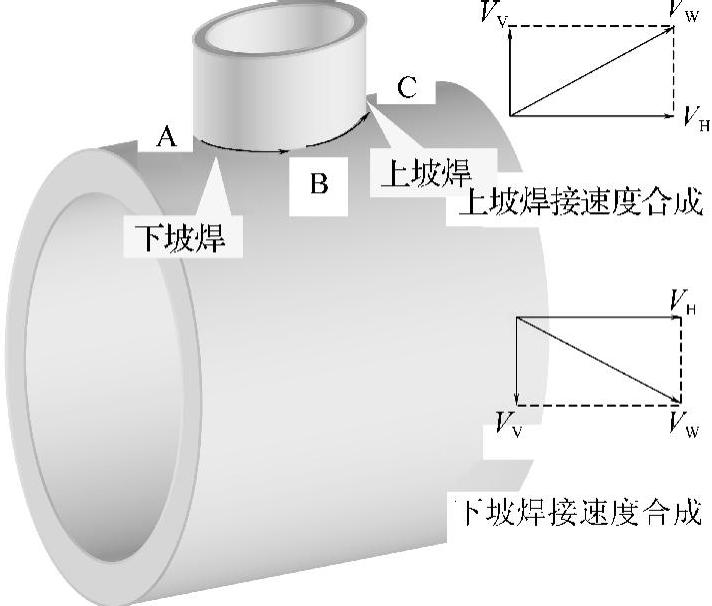

(5)马鞍形焊接同步速度补偿问题 进行“马鞍形”焊缝埋弧自动焊时,焊接电弧的几何中心点在绕子管一周的过程中,会有以下几种焊接状态:A(点)→B(点)的下坡段、B→C的上坡段、C→D的下坡段、D→A的上坡段(见图2-86)。在上坡段与下坡段,理论上的焊接速度瞬态矢量VW如红箭头所示。

由矢量图看出:焊接速度瞬态矢量是垂直速度瞬态矢量VV与水平速度瞬态矢量VH的合成矢量。

图2-86 马鞍形焊缝焊接的速度合成

在上坡段与下坡段,垂直速度瞬态矢量VV,是由焊嘴Z轴自动调节系统自动产生的,它是个数值大小与方向随上坡段与下坡段的变化而变化的矢量,但在马鞍形焊道A、B、C、D各点的附近短段数值不大,可看作为零。

水平速度瞬态矢量VH是R向的旋转伺服速度,如果以恒定数值的速度旋转,则根据速度合成矢量图得知上坡段与下坡段的焊接速度VW变快了,因此,要一定程度地减小R向的旋转伺服速度VH,以便补偿焊接速度VW的变快。在微机控制的“马鞍形”焊缝埋弧焊自动焊机中,一般就考虑了R向的旋转伺服速度VH补偿问题。

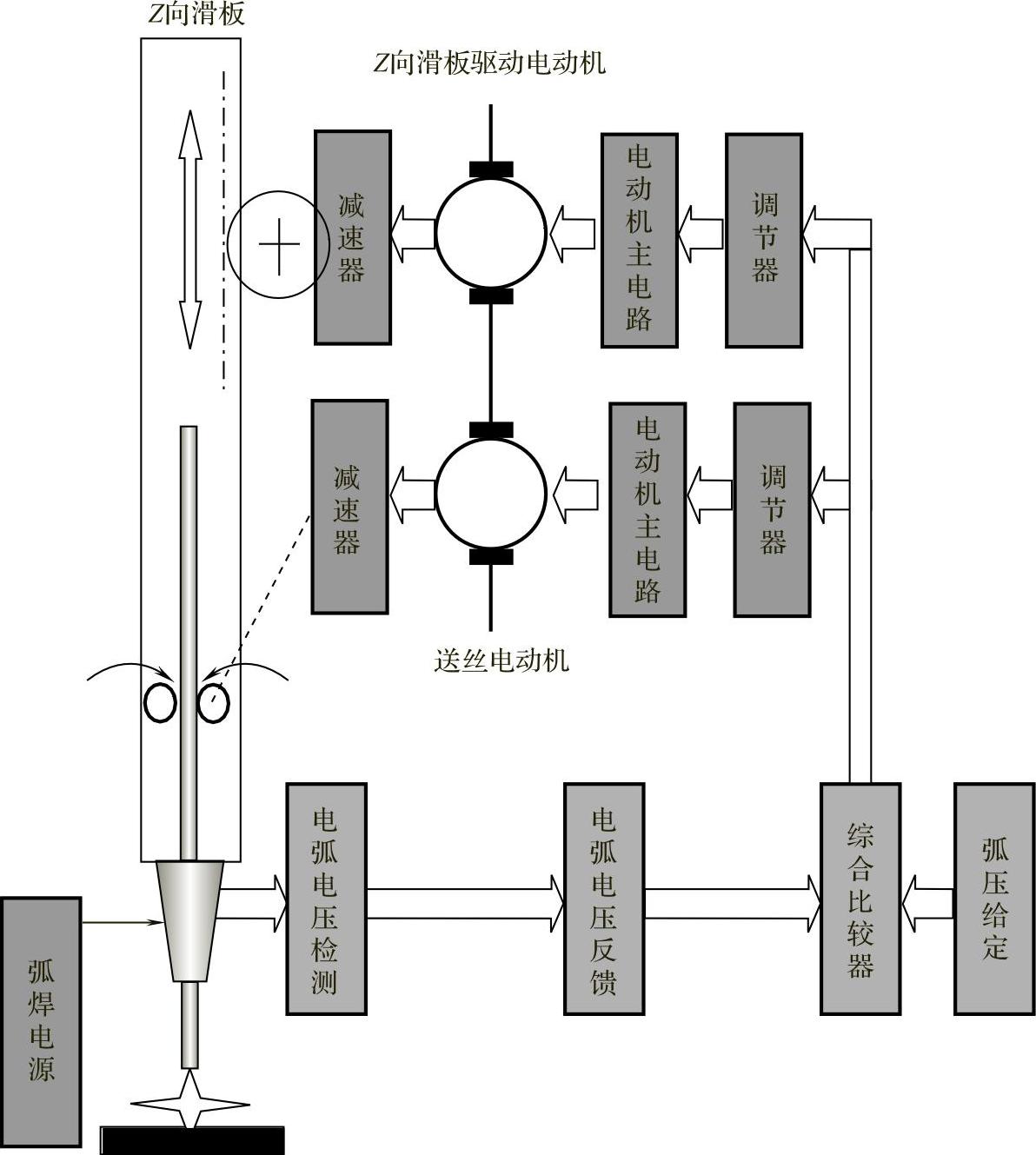

(6)马鞍落差调整(Z向伺服)系统的构成 “马鞍形”焊缝埋弧焊自动焊机,对焊嘴的Z向伺服系统,也称为马鞍落差调整系统。

焊嘴的Z向伺服有两个含义:

①焊完一层后,将整个焊嘴提升一层的距离。

②在一个焊道的焊接过程中,为保持给定的弧长不变,而引入的弧长自动调节系统。综合上述两因素,马鞍落差调整系统的构成框图如图2-87所示。

图2-87 马鞍落差调整(Z向伺服)系统的构成

图2-88是北京中电华强最近生产的商品化“马鞍形”焊缝全自动焊机的控制台。

图2-88 “马鞍形”焊缝SAW 焊管机的控制箱面板

该焊机由马鞍形焊机本体,配置ESAB(瑞典)或LINCOLN(美)焊机,控制箱等部分组成,应用于回转直径300~1000mm的筒体与管座的正交角焊缝的埋弧焊接;该焊机具有专门设计的马鞍形运动机构及马鞍同步速度补偿,马鞍落差(即Z向)可达90mm,能实现焊接过程中调整马鞍落差;能够数字设定、显示焊接规范参数。通过软件编制能预置十套规范参数,焊接过程中不用停机随时调用,即焊接规范能够在线调整、焊后根据要求可存储或取消修正后的参数。

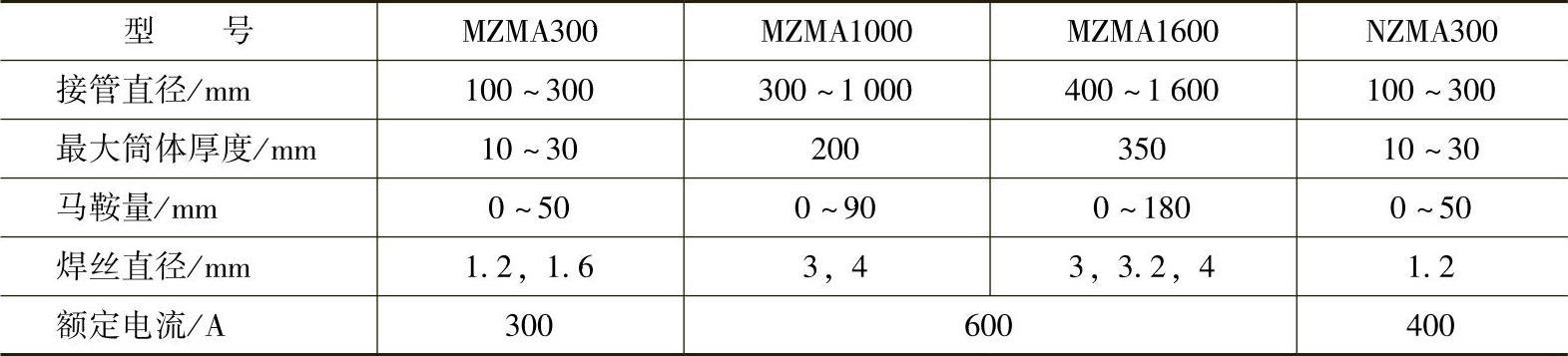

表2-2是该类自动焊机的主要技术数据。

表2-2 “马鞍形”焊缝自动焊机主要技术数据

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。