1.抗拉性能

案例分析(一)

在外力作用下,材料抵抗变形和断裂的能力称为强度。测定钢材强度的主要方法是拉伸试验,钢材受拉时,在产生应力的同时,相应地产生应变。应力和应变的关系反映出钢材的主要力学特征。将低碳钢制成规定的试件,放在材料试验机上进行拉伸,可以得到如图6-3的应力—应变关系曲线。从该图中可以看出,低碳钢从拉伸到断裂,经历了弹性阶段(O→A)、屈服阶段(A→B)、强化阶段(B→C)和颈缩阶段(C→D)四个阶段。

案例分析(二)

图6-3 低碳钢拉伸的应力—应变关系曲线

(1)弹性阶段(OA 段)。钢材受力初期(OA 段),随着荷载的增加,应力与应变成比例地增长,如卸掉荷载,试件将恢复原状,这种性质称为弹性。应力与应变之比为常数,称为弹性模量,即E =σ/ε。这个阶段的最大应力(A 点对应值)称为比例极限σp。

弹性模量反映了材料受力时抵抗弹性变形的能力,即材料的刚度。其是钢材在静荷载作用下计算结构变形的一个重要指标。

(2)屈服阶段(AB 段)。在AB 曲线范围内,应力与应变不成比例变化。应力超过σp后开始产生塑性变形。应力到达B上之后,变形急剧增长,应力则在不大的范围内波动,直到B 点为止。B上点是屈服上限,当应力到达B上点时,抵抗外力能力下降,发生“屈服”现象;B下点是屈服下限,也称为屈服点(即屈服强度),用σs 表示,是屈服阶段应力波动的最低值,它表示钢材在工作状态允许达到的应力值,即在σs 之前,钢材不会发生较大的塑性变形。因此,在设计中一般以屈服点作为强度取值的依据。

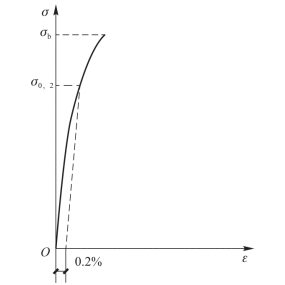

中、高碳钢没有明显的屈服点,通常以残余变形为0.2%的应力σ0.2作为屈服强度,用σ0.2表示,如图6-4所示。

图6-4 中、高碳钢应力—应变曲线

(3)强化阶段(BC 段)。过B 点后,抵抗塑性变形的能力又重新提高,变形发展速度比较快,随着应力的提高而增加。对应于最高点C 的应力,称为抗拉强度,用σb表示。抗拉强度是钢材拉伸时所能承受的最大应力值。

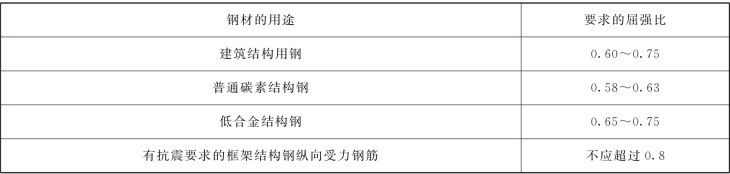

抗拉强度不能直接利用,但屈服点和抗拉强度的比值(即屈强比)却能反映钢材的安全可靠程度和利用率。屈强比(σb/σs)越小,钢材在受力超过屈服点时的可靠性越大,结构越安全。但如果屈强比过小,则钢材有效利用率太低,会造成浪费。常用低碳钢的屈强比为0.58~0.63,合金钢为0.65~0.75。因此,屈服强度和抗拉强度是钢材力学性能的主要检验指标。

在建筑工程中,不同用途用钢及其屈强比要求见表6-1。

表6-1 不同用途钢材及其屈强比要求

(4)颈缩阶段(CD 段)。过C 点,材料抵抗变形的能力明显降低。在CD 范围内,应变迅速增加,应力反而下降,变形不再均匀。钢材被拉长,并在变形最大处发生“颈缩”,如图6-5所示,直至断裂。将拉断后的试件于断裂处拼合起来(图6-6),测得其断裂后标距长度为L1,标距的伸长值(L1-L0)与原始标距L0之比,称为伸长率δ,计算见式(6-1)。

图6-5 钢材拉伸断裂

图6-6 钢材拉伸颈缩

式中 L0——试件原始标距长度(mm);

L1——试件拉断后原标距两点之间的长度(mm)。

伸长率是衡量钢材塑性的指标,数值越大,钢材塑性越好。

塑性变形在试件标距内的分布是不均匀的,颈缩处的变形最大,距离颈缩部位越远,其变形越小。所以,原标距与直径之比越小,则颈缩处伸长值在整个伸长值中的比重越大,计算出来的δ就越小。标准拉伸试验的标距长度L0=10d0或L0=5d0(d0是试件原直径),其伸长率相应地被记为δ10或δ5。对同一种钢材,δ5>δ10,这是因为钢材中各段在拉伸的过程中伸长量是不均匀的,颈缩处的伸长率较大,因此,当原始标距L0与直径d0之比越大,则颈缩处伸长值在整个伸长值中的比值越小,计算得到的伸长率越小。某些钢材的伸长率是采用定标距试件测定的,如标距L0=100mm 或200mm,则伸长率用δ100或δ200来表示。

普通碳素钢Q235A 的伸长率δ5可达26%以上,在钢材中是塑性相当好的材料。工程中常将常温下静载伸长率大于5%的材料称为塑性材料,金属材料中低碳钢是典型的塑性材料。

伸长率反映钢材塑性的大小,在钢材中具有重要的意义,是评定钢材质量的重要指标。伸长率较大的钢材,钢质较软,强度较低,但塑性好,加工性能好,应力重分布能力强,结构安全性大,但塑性过大对实际使用有影响。塑性过小,钢材质硬脆,受到突然超荷载作用时,构件易断裂。

断面收缩率按式(6-2)计算:(https://www.xing528.com)

式中 φ——断面收缩率;

A0——试件原始截面面积(mm2);

A1——试件拉断后颈缩处的最小截面面积(mm2)。

伸长率和断面收缩率都表示钢材断裂前塑性变形的能力。伸长率越大或断面收缩率越大,说明钢材塑性越大。钢材塑性大,不仅便于进行各种加工,而且能保证钢材在建筑上的安全使用。

2.冲击韧性

冲击韧性是指钢材抵抗冲击荷载的能力。钢材的冲击韧性用标准试件(中部加工有V 形或U 形缺口)在摆锤式冲击试验机上进行冲击弯曲试验确定,如图6-7所示。

图6-7 钢材冲击试验

以试件折断时缺口底部处单位面积上所消耗的功,作为冲击韧性指标,用冲击韧性值αk(J/cm2)表示,按式(6-3)计算。

式中 αk——冲击韧性值(J/cm2);

m——摆锤质量(kg);

g——重力加速度,数值为9.81m/s2;

H,h——摆锤冲击前后的高度(m);

A——试件缺口处截面面积(cm2)。αk越大,表示冲断试件消耗的能量越大,钢材冲击韧性越好,脆性破坏的危险性越小。影响钢材冲击韧性的主要因素有化学成分、焊接质量、环境温度、钢材的时效等。

(1)钢材的化学成分。钢材中硫、磷、碳、氧等含量高,同时,又存在非金属夹杂物等都会降低钢材的冲击韧性。

(2)钢材的焊接质量。钢材焊接形成的微裂纹会降低钢材的冲击韧性。

(3)环境温度。常温下,随着温度的下降,冲击韧性平缓降低,钢件破坏断口呈韧性断裂状。当温度降到某一温度时,冲击韧性突然发生大幅度下降,钢材呈脆性断裂。这种性质称为冷脆性。此时的温度(范围)称为脆性临界温度(范围),如图6-8所示。脆性临界温度(范围)越低,钢材的冲击韧性越好。因此,在严寒地区使用的结构,应当选用脆性转变温度低于使用温度的钢材。

图6-8 冲击吸收能量—温度曲线示意

(4)钢材的时效。钢材随时间的延长表现出强度提高、塑性及冲击韧性降低的现象称为时效。因时效作用,冲击韧性还将随时间的延长而下降。通常,完成时效的过程可达数十年,但钢材如经冷加工或在使用中经受振动和反复荷载的影响,时效可迅速发展。因时效导致钢材性能改变的程度称为时效敏感性。时效敏感性越大的钢材,经过时效后冲击韧性的降低就越显著。为了保证安全,对于承受动荷载的重要结构,应当选用时效敏感性小的钢材。

3.耐疲劳性

案例分析

钢材受交变荷载作用,在应力远低于其抗拉强度时突然发生脆断的现象,称为疲劳破坏。钢材疲劳破坏的指标即疲劳强度,或称疲劳极限。疲劳强度是试件在交变应力作用下,不发生破坏的最大主应力值。一般认为,钢材的疲劳破坏是由拉应力引起的,抗拉强度高,其疲劳极限也较高;交变应力值越大,断裂时所需的循环次数越少。

4.硬度

硬度表示钢材表面局部体积内抵抗另一更硬物体压入产生塑性变形的能力。一般硬度高时,耐磨性能好,但脆性也大。钢材硬度的表示方法有布氏硬度、洛氏硬度和维氏硬度。建筑钢材的硬度常用布氏硬度表示,以布氏硬度值(HB)衡量。如图6-9所示,试验时,用直径为D(mm)的硬钢球,在一定荷载P 作用下压入钢材表面,并持续一定时间后卸荷,量出压痕直径d(mm),计算每单位压痕球面积所承受的荷载值,即布氏硬度值(HB)。HB是以10MPa计的数字表示,如HB=150,即表示HB值为1500MPa。

图6-9 钢材的布氏硬度试验

1—淬火钢球;2—试件;P—施加于钢球上的荷载;d—压痕直径;h—压痕深度;D—钢球直径

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。