进行配合比设计前,首先应掌握以下资料:

(1)工程设计要求的混凝土强度等级、施工单位生产质量水平;

(2)了解工程结构所处环境和使用条件对混凝土耐久性要求;

(3)了解结构物截面尺寸、配筋设置情况,熟知混凝土施工方法及和易性要求;

(4)熟知混凝土各项组成材料的性能指标,如水泥的品种、实测强度;骨料的粒径、表观密度、堆积密度、含水率;

(5)拌合用水的来源、水质;

(6)外加剂的品种、掺量等。

其次进行初步计算,得出“初步计算配合比”;再经过实验室试拌调整,得出“基准配合比”;然后经过强度检验,定出满足设计和施工要求并比较经济的“实验室配合比”;最后根据现场砂石的实际含水率,对配合比进行调整,求出“施工配合比”。

1.初步配合比确定

根据混凝土所选原材料的性能和混凝土配合比设计的基本要求,借助于经验公式和经验参数,计算出混凝土各组成材料的用量,以得出供试配用的初步配合比。

(1)确定混凝土配制强度ƒcu,0。根据《普通混凝土配合比设计规程》(JGJ55—2011)规定:

当混凝土的设计强度等级小于C60时,混凝土配制强度可按式(3-1)进行计算:

![]()

式中 ƒcu,0——混凝土配制强度(MPa);

ƒcu,k——混凝土立方体抗压强度标准值,这里取混凝土的设计强度等级值(MPa);

σ——混凝土强度标准差(MPa)。

当设计强度等级不小于C60时,配制强度应按式(3-2)确定:

![]()

σ的确定:当具有近1~3个月的同一品种、同一强度等级混凝土的强度资料,且试件组数不小于30时,其混凝土强度标准差σ应按式(3-3)进行计算:

式中 σ——混凝土强度标准差;

ƒcu,i——第i组的试件强度(MPa);

nmƒcu——n组试件的强度平均值(MPa);

n——试件组数。

对于强度等级不大于C30的混凝土,当混凝土强度标准差计算值σ≥3.0MPa时,应按标准差计算公式结果取值;当混凝土强度标准差计算值σ<3.0MPa时,应取3.0MPa。对于强度等级大于C30且小于C60的混凝土,当混凝土强度标准差计算值σ≥4.0 MPa时,应按标准差计算公式结果取值;当混凝土强度标准差计算值σ<4.0 MPa 时,应取4.0MPa。

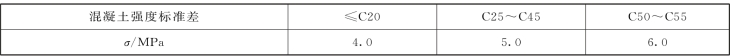

当无强度统计资料时,强度标准差可根据混凝土强度等级,查表3-26确定。

表3-26 强度标准差σ 值的选用表

(2)确定水胶比(W/B)。确定水胶比W/B 需要经过“一算一比”,即先依据鲍罗米公式计算水胶比的理论值,再根据《普通混凝土配合比设计规程》(JGJ55—2011)规定的混凝土最大水胶比经验值进行耐久性对比校核,取计算理论值和规范经验值中的最小值作为初步配合比设计的水胶比值。

当混凝土强度等级小于C60时,混凝土水胶比宜按式(3-4)进行计算:

![]()

式中 W/B——混凝土水胶比;

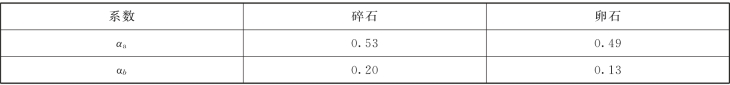

αa,αb——回归系数,可通过试验确定,也可按表3-27选用;

ƒb——胶凝材料28d胶砂抗压强度(MPa),可实测,且试验方法应按现行国家标准《水泥胶砂强度检验方法(ISO 法)》(GB/T 17671—1999)执行,也可按式(3-5)确定。

回归系数根据工程所使用的原材料,通过试验建立的水胶比与混凝土强度关系来确定;当不具备上述试验统计资料时,也可按表3-27选用。

表3-27 回归系数(αa,αb)取值表

当胶凝材料28d胶砂抗压强度值(fb)无实测值时,按式(3-5)进行计算。

![]()

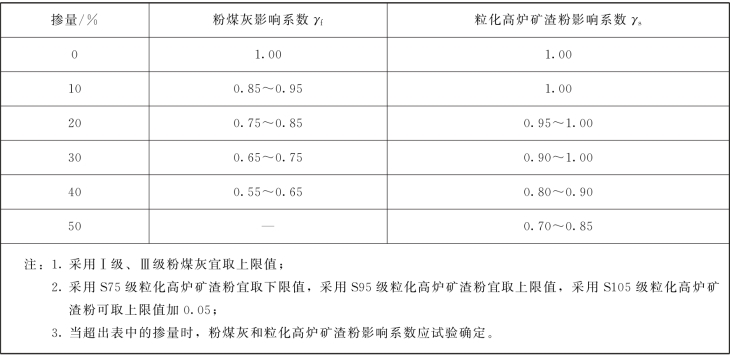

式中 γf,γs——粉煤灰影响系数和粒化高炉矿渣粉影响系数,可按表3-28选用;

ƒce——水泥28d胶砂抗压强度(MPa),可实测,也可按式(3-6)确定。

表3-28 粉煤灰影响系数(γf)和粒化高炉矿渣粉影响系数(γs)

当水泥28d胶砂抗压强度(ƒce)无实测值时,按式(3-6)进行计算。

![]()

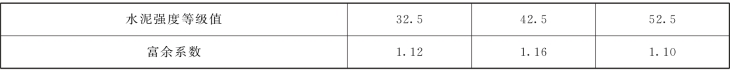

式中 γc——水泥强度等级值的富余系数,可按实际统计资料确定,当缺乏实际统计资料时也可按表3-29选用;

ƒce,g——水泥强度等级值(MPa)。

表3-29 水泥强度等级值的富余系数(γc)

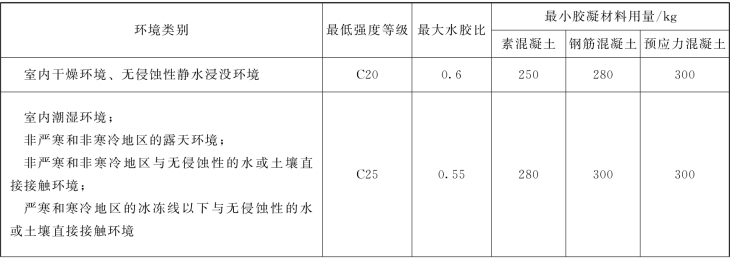

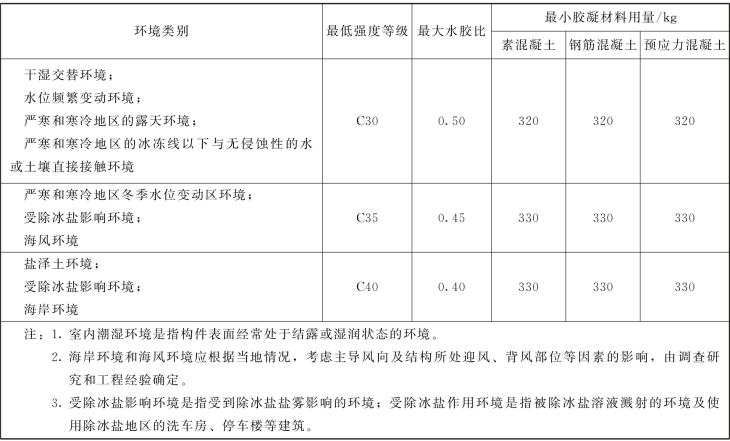

根据不同结构物的暴露条件、结构部位和气候条件等,表3-30对混凝土的最大水胶比作出了规定。根据混凝土所处的环境条件,水胶比值应满足混凝土耐久性对最大水胶比的要求,即按强度计算得出的水胶比不得超过表3-30规定的最大水胶比限制。

表3-30 混凝土的最大水胶比和最小胶凝材料用量表

续表

(3)确定用水量和外加剂用量。

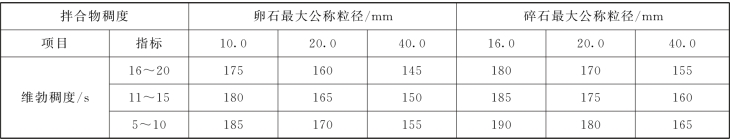

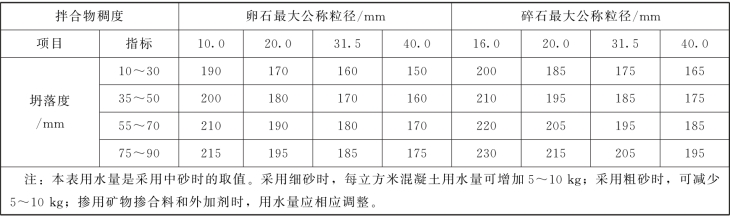

1)干硬性或塑性混凝土的用水量确定。每立方米干硬性或塑性混凝土的用水量(mw0)应符合下列规定:

①混凝土水胶比为0.40~0.80时,应根据粗骨料的品种、最大粒径及施工要求的混凝土拌合物稠度,按表3-31和表3-32选取;

②混凝土水胶比小于0.40时,可通过试验确定。

表3-31 干硬性混凝土的用水量kg/m3

表3-32 塑性混凝土的用水量kg/m3

2)掺外加剂的用水量确定。

![]()

式中 mw0—— 计算配合比每立方米混凝土的用水量(kg/m3);

m′w0——未掺外加剂时推定的满足实际坍落度要求的每立方米混凝土用水量(kg/m3),以表3-32中90mm 坍落度的用水量为基础,按每增大20mm 坍落度相应增加5kg/m3用水量来计算,当坍落度增大到180mm 以上时,随坍落度相应增加的用水量可减少;

β——外加剂掺量(%),应经混凝土试验确定。

3)外加剂用量的确定。每立方米混凝土中外加剂用量(ma0)按式(3-8)进行计算:

![]()

式中 ma0——计算配合比每立方米混凝土中外加剂用量(kg/m3);

mb0——计算配合比每立方米混凝土中胶凝材料用量(kg/m3);

βa——外加剂掺量(%),应经混凝土试验确定。

(4)胶凝材料、矿物掺合料和水泥用量的确定。

1)确定胶凝材料用量也需要经过“一算一比”,即先依据水胶比和用水量的理论值推导得出胶凝材料用量的理论值,见式(3-9)。再根据混凝土最小胶凝材料用量经验值(表3-30)进行耐久性对比校核,取计算理论值和规范经验值中的最大值作为初步配合比设计的胶凝材料用量。

![]()

式中 mb0——计算配合比每立方米混凝土中胶凝材料用量(kg/m3);

mw0——计算配合比每立方米混凝土的用水量(kg/m3);

W/B——混凝土水胶比。

2)每立方米混凝土的矿物掺合料用量(mf0)应按式(3-10)进行计算:

![]()

式中 mf0——计算配合比每立方米混凝土中矿物掺合料用量(kg/m3);

βf——矿物掺合料掺量(%)。

3)每立方米混凝土的水泥用量(mc0)应按式(3-11)进行计算:

![]()

式中 mc0——计算配合比每立方米混凝土中水泥用量(kg/m3)。

(5)砂率值(βs)的确定。砂率应根据骨料的技术指标、混凝土拌合物性能和施工要求,参考既有历史资料确定。

当缺乏砂率的历史资料时,混凝土的砂率应符合下列规定:

1)坍落度小于10mm 的混凝土,其砂率应经试验确定;

2)坍落度为10~60mm 的混凝土,其砂率可根据粗骨料品种、最大公称粒径及水胶比按表3-33选取;

3)坍落度大于60mm 的混凝土,其砂率可经试验确定,也可在表3-33的基础上,按坍落度每增大20mm、砂率增大1%的幅度予以调整。

表3-33 混凝土的砂率%

(6)粗、细骨料用量的确定。粗、细骨料用量的确定方法有质量法和体积法。

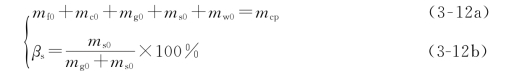

1)质量法。计算原理:认为1m3 混凝土的质量(即混凝土的表观密度)等于各组成材料质量之和。

根据经验,如果原材料情况比较稳定,所配制的混凝土拌合物的表观密度将接近一个固定值,这样就可以先假定一个混凝土拌合物的表观密度。在砂率已知的条件下,砂用量ms0和石子用量mg0可按下式计算:

式中 mf0、mc0、mg0、ms0、mw0——每立方米混凝土中矿物掺合料、水泥、石子、砂和水的用量(kg);

βs——混凝土的砂率(%);

mcp——每立方混凝土拌合物的假定质量(kg),可取2350~2450kg/m3。

2)体积法。计算原理:认为混凝土拌合物的体积等于各组成材料绝对体积和混凝土拌合物中所含空气体积的总和。(https://www.xing528.com)

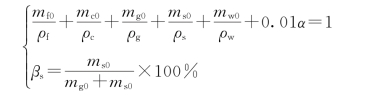

砂率应按式(3-12b)计算,砂用量ms0和石子用量mg0可按式(3-13)计算:

![]()

式中 ρc——水泥密度,可按现行国家标准《水泥密度测定方法》(GB/T 208—2014)测定,也可取2900~3100kg/m3;

ρf——矿物掺合料密度,可按现行国家标准《水泥密度测定方法》(GB/T 208—2014)测定;

ρg——粗骨料的表观密度,应按现行行业标准《普通混凝土用砂、石质量及检验方法标准》(JGJ52—2006)测定;

ρs——细骨料的表观密度,应按现行行业标准《普通混凝土用砂、石质量及检验方法标准》(JGJ52—2006)测定;

ρw——水的密度(kg/m3),可取1000kg/m3;

α——混凝土的含气量百分数,在不使用引气剂或引气型外加剂时,α可取1。

拓展内容

一般认为质量法比较简便,计算中不需要各种组成材料的密度资料。例如,施工单位已积累有当地常用材料所组成的混凝土的假定表观密度材料,也可得到准确的结果。体积法由于是根据各组成材料实测的密度来进行计算的,因此能获得较为精确的结果,但制备混凝土前期测定材料密度指标的工作量相对较大。

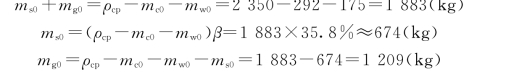

2.基准配合比确定

初步计算配合比求出的各材料用量,是借助于一些经验公式和数据计算出来的,或是利用经验资料查得的,因而不一定能够完全符合设计要求的混凝土拌合物的和易性。因此,必须通过试拌对初步计算配合比进行调整,直到混凝土拌合物的和易性符合要求为止,然后提出供检验强度用的基准配合比。

在初步计算配合比的基础上,假定W/B 不变,通过试拌、调整,以使拌合物满足设计的和易性要求。

混凝土试配时,应采用强制式搅拌机进行搅拌。试拌时每盘混凝土的最小搅拌量:骨料最大粒径在31.5mm 及以下时,拌合物数量取20L;骨料最大粒径为40mm 及以上时,拌合物数量取25L。拌合物数量不应小于搅拌机额定搅拌量的1/4。

按初步计算配合比配制混凝土拌合物,测定其坍落度,同时,观察拌合物的黏聚性和保水性。当不符合和易性的设计要求时,应进行调整。调整原则如下:

(1)当坍落度或维勃稠度低于设计要求时,保持W/B 不变,适当增加水泥浆量;增加2%~5%的水泥浆,可提高混凝土拌合物坍落度10mm;

(2)当坍落度或维勃稠度高于设计要求时,保持砂率不变,适当增大骨料用量;黏聚性和保水性不良,实质上是混凝土拌合物中砂浆不足或砂浆过多,应在保持水胶比不变的条件下适当增大或降低砂率。

(3)每次调整后都需要重新试拌混凝土,重新检测和易性,直到符合要求为止。从而得到符合和易性要求的各组成材料的实拌用量mc拌、mf拌、ms拌、mg拌、mw拌,并可检测得出混凝土拌合物的实测表观密度ρc,t。

由于理论计算的各材料用量之和与实测表观密度不一定相同,且用料量在试拌过程中有可能发生了改变,因此应对上述实拌用料结合实测表观密度进行调整。

试拌时混凝土拌合物表观密度理论值可按下式计算:

![]()

则每立方米混凝土各材料用量可调整为

3.实验室配合比确定

通过调整得出的基准配合比,其混凝土拌合物和易性已满足设计要求,但水胶比不一定满足强度设计要求。因此,需要通过调整水胶比,使配合比满足强度设计要求。

检测混凝土强度时,采用3个不同的配合比,其一为基准配合比,另外两个配合比的水胶比较基准配合比分别增加或减少0.05;用水量保持不变,砂率也相应增加或减少1%,由此相应调整水泥和砂石用量,得到3组配合比。每组配合比制作一组(3块)标准试块,在标准条件下养护28d,测其抗压强度。在立方体抗压强度为纵轴,胶水比为横轴的坐标系上,分别描出3组配合比的28d强度与胶水比的坐标点,进而通过三个坐标点进行直线拟合,由作图法或直线拟合法得到与混凝土配制强度fcu,0相对应的胶水比。按这个胶水比值与原用水量计算出相应的各材料用量,作为最终确定的实验室配合比,即每立方米混凝土中各组成材料的用量mc、mf、ms、mg、mw。

经试配确定配合比后,应按下列步骤进行校正,据前述已确定的材料用量,按式(3-14)计算混凝土的表观密度计算值:

![]()

再按式(3-15)计算混凝土配合比较正系数δ

![]()

式中 ρc,t——混凝土体积密度实测值(kg/m3);

ρc,c——混凝土体积密度计算值(kg/m3)。

当混凝土表观密度实测值与计算值之差的绝对值不超过计算值的2%时,按以前的配合比即最终的实验室配合比;当两者之差超过2%时,应将混凝土配合比中每项材料用量乘以较正系数δ,即最终确定的实验室配合比。

4.施工配合比确定

混凝土的初步配合比和实验室配合比都是以骨料处于干燥状态为基准的,而工地存放的砂、石材料都会含有一定的水分。所以,现场材料的实际用量应按工地砂、石的含水情况进行修正,修正后的配合比叫作施工配合比。

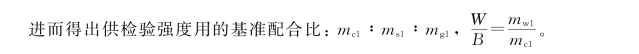

假定工地存放砂的含水率为a%,石子的含水率为b%,则将实验室配合比换算为施工配合比。其材料用量为

式中 m′c,m′s,m′g,m′w——每立方米混凝土水泥、砂、石子和水的用量。

【案例引入5】 某室内现浇钢筋混凝土梁,混凝土设计强度等级为C25,无强度历史统计资料。原材料情况:水泥为42.5级普通硅酸盐水泥,密度为3.10g/cm3,水泥强度等级富余系数为1.08;砂为中砂,表观密度为2650kg/m3;粗骨料采用碎石,最大粒径为40mm,表观密度为2700kg/m3;水为自来水。混凝土施工采用机械搅拌,机械振捣,坍落度要求35~50mm,施工现场砂含水率为3%,石子含水率为1%,试设计该混凝土配合比。

解析:

1.计算初步配合比

(1)确定配制强度fcu,p。由题意可知,设计要求混凝土强度为C25,且施工单位没有历史统计资料,查表3-26可得σ=5.0MPa

![]()

(2)计算水胶比W/B。由于混凝土强度低于C60,且采用碎石,因此:

![]()

由于混凝土所处的环境属于室内环境,因此查表3-30进行耐久性校核,可知按强度计算所得水胶比W/B=0.64,不满足混凝土耐久性要求,因此,W/B=0.6。

(3)确定单位用水量mw0。查表3-32可知,骨料采用碎石,最大公称粒径为40mm,混凝土拌合物坍落度为35~50mm 时,每立方米混凝土的用水量mw0=175kg。

(4)计算水泥用量mc0。

![]()

查表3-30进行耐久性校核,可知室内环境中钢筋混凝土最小水泥用量为280kg/m3,所以,混凝土水泥用量mc0=292kg。

(5)确定砂率βs。查表3-33可知,对于最大公称粒径为40 mm、碎石配制的混凝土,取βs=35.8%。

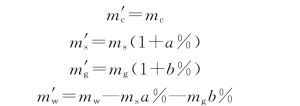

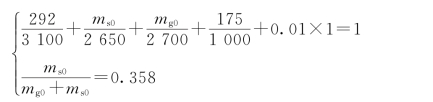

(6)计算砂用量ms0和石子用量mg0。

1)质量法。由于该混凝土强度等级为C25,假设每立方米混凝土拌合物的表观密度为2350kg/m3,则由公式

求得:

2)体积法。由公式

代入数据得:

求得:ms0=692kg,mg0=1241kg。

在实际工程中常以质量法为准,所以混凝土的初步配合比为:水泥∶砂∶碎石∶水=292∶674∶1209∶175 =1∶2.31∶4.14∶0.6。

2.确定基准配合比

因为骨料最大粒径为40mm,在实验室试拌取样25L,则试拌时各组成材料用量分别为

水泥:0.025×292=7.3(kg);

砂:0.025×674=16.85(kg);

碎石:0.025×1209≈30.23(kg);

水:0.025×175≈4.38(kg)。

按规定方法拌和,测得坍落度为20mm,低于规定坍落度为35~50mm 的要求,黏聚性、保水性均好,砂率也适宜。为满足坍落度要求,增加5%的水泥和水,即加入水泥7.3×5%≈0.37(kg),水4.38×5%≈0.22(kg),再进行拌和检测,测得坍落度为40mm,符合要求。并测得混凝土拌合物的实测表观密度ρc,t=2390kg/m3。

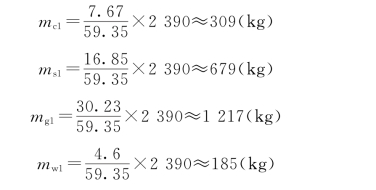

试拌完成后,各组成材料的实际拌和用量为:

水泥mc拌=7.3+0.37=7.67(kg);砂ms拌=16.85(kg);碎石mg拌=30.23(kg);水mw拌=4.38+0.22=4.6(kg)。

试拌时混凝土拌合物表观密度理论值ρc,c=7.67+16.85+30.23+4.6=59.35(kg)。

每立方米混凝土各材料用量调整为:

则混凝土基准配合比为:水泥∶砂∶石子=309∶679∶1217;水胶比=0.6。

3.确定实验室配合比

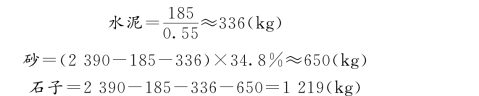

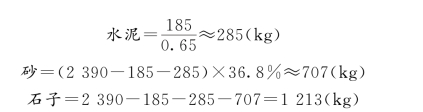

以基准配合比为基准(水胶比为0.6),另增加两个水胶比分别为0.6-0.05=0.55和0.6+0.05=0.65的配合比进行强度检验。用水量不变(均为185kg),砂率相应增加或减少1%,并假设三组拌合物的实测表观密度也相同(均为2390kg/m3),由此相应调整水泥和砂石用量。计算过程如下:

第一组:W/B=0.55,βs=34.8%;

每立方米混凝土用量为:

则配合比为:水泥∶砂∶石子∶水=336∶650∶1219∶185=1∶1.93∶3.63∶0.55。

第二组:W/B=0.6,βs=35.8%;

则配合比为:水泥∶砂∶石子∶水=309∶679∶1217∶185=1∶2.20∶3.94∶0.6。

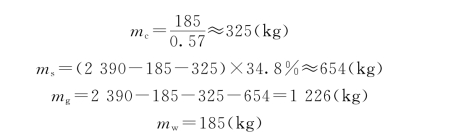

第三组:W/B=0.65,βs=36.8%。

每立方米混凝土用量为:

则配合比为:水泥∶砂∶石子∶水=285∶707∶1213∶185=1∶2.48∶4.26∶0.65。

用上述三组配合比各制一组试件,标准养护,测得28d抗压强度为:

第一组:W/B=0.55, B/W =1.82,测得fcu=36.3MPa;

第二组:W/B=0.6, B/W =1.67,测得fcu=30.7MPa;

第三组:W/B=0.65, B/W =1.54,测得fcu=26.8MPa。

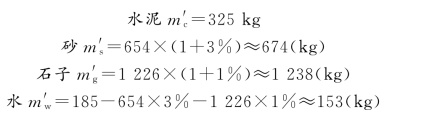

用作图法求出与混凝土配制强度fcu,0 =33.2 MPa相对应的水胶比值为1.76,即当W/B=1/1.76=0.57时,fcu,0 =33.2MPa(βs =34.8%)。则每立方米混凝土中各组成材料的用量为

混凝土的试验室配合比为:水泥∶砂∶石子∶水=325∶654∶1226∶185=1∶2.01∶3.77∶0.57。

4.确定施工配合比

因测得施工现场砂含水率为3%,石子含水率为1%,则每立方米混凝土的施工配合比为

混凝土的施工配合比为:水泥∶砂∶石子∶水=325∶674∶1238∶153=1∶2.07∶3.81∶0.47。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。