1.路试

1)将发动机怠速运转使其达到正常工作温度。

2)拉起驻车制动器,将四个车轮全部止动。

3)起动发动机,然后在踩下制动踏板的同时换档至D位。踩下加速踏板并突然松开,发动机不应该失速。

4)在所有变速杆位置重复步骤3)。

5)将HDS连接到DLC上,然后转至A/T数据表。

6)准备用HDS进行高速快照。

①选择高速图标。

②选择以下参数:车速、输出轴(副轴)转速(r/min)、输入轴(主轴)转速(r/min)、发动机转速、TP传感器1、APP传感器A、ATF温度传感器、蓄电池电压、换档控制和制动开关。

③设置参数触发类型。

④将APP传感器A参数设置调整到超过1.26V。

⑤将记录时间设置为60s。

⑥将触发点设置为-30s。

7)在合适的平坦道路进行测试,准备测试时,按下HDS上的OK按钮。

8)监视HDS并迅速加速,直至APP传感器A的读数为1.26V。节气门保持稳定,直至变速器换到五档,然后使车辆慢慢减速至停止。

9)如果整个过程被记录,则保存快照,或根据需要增加记录时间设置并重复步骤8)。

10)将参数设置调整为2.53V。再次对车辆进行行驶测试。监视HDS时,快速加速直至APP传感器A的读数为2.53V。节气门保持稳定,直至变速器换到五档(或合理速度),然后使车辆慢慢减速至停止。

11)如果整个过程被记录,则保存快照,或根据需要增加记录时间设置并重复步骤10)。

12)快速加速,直至将加速踏板踩到底。踏板保持稳定,直至变速器换到四档,然后慢慢减速到停止,并保存快照。

13)分别检查各个快照,并将换档指令、APP传感器A电压及车速进行比较,如果与标准不同应根据故障情况进行检修,具体如下:

①当在D位置加档,加速踏板位置传感器A电压为1.26V时的换档点如下:

a.1档→2档为13~15km/h;

b.2档→3档为29~32km/h;

c.3档→4档为43~47km/h;

d.4档→5档为57~63km/h;

e.锁止打开为50~54km/h。

②当在D位置加档,加速踏板位置传感器A电压为2.53V时的换档点如下:

a.1档→2档为30~33km/h;

b.2档→3档为54~60km/h;

c.3档→4档为82~88km/h;

d.4档→5档为125~131km/h;

e.锁止打开为127~133km/h。

③当在D位置加档,节气门全开,加速踏板位置传感器A电压为4.50V时的换档点如下:

a.1档→2档为57~63km/h;

b.2档→3档为103~109km/h;

c.3档→4档为164~170km/h。

④当在D位置减档,加速踏板位置传感器A电压为1.26V时的换档点如下:

a.锁止关闭为49~53km/h;

b.5档→4档为49~55km/h;

c.4档→3档为36~40km/h;

d.3档→1档为8~12km/h。

⑤当在D位置减档,加速踏板位置传感器A电压为2.53V时的换档点如下:锁止关闭为104~110km/h。

⑥当在D位置减档,节气门全开,加速踏板位置传感器A电压为4.50V时的换档点如下:

a.锁止关闭为191~197km/h;

b.5档→4档为207~213km/h;

c.4档→3档为132~138km/h;

d.3档→2档为87~93km/h;

e.2档→1档为42~48km/h。

14)在顺序换档模式下以S位置的四档或五档行驶车辆,然后减速,并按下减档开关减档至二档。由于发动机制动,车辆应立即减速。

15)换档到R位置,然后在节气门全开时从停止开始加速,并检查是否有异常噪声及离合器打滑。

16)将车辆停在斜坡上,大约为16°,拉起制动器并换档至P位置。松开制动器,车辆应该不移动。注意:将车辆停在斜坡上且挂档时,始终使用制动器来保持车辆。根据坡度大小,当制动器松开时,车辆可能倒退。(https://www.xing528.com)

2.失速测试

1)将自动变速器油加注到正确油位。

2)施加驻车制动,将四个车轮全部止动。

3)将HDS连接到DLC上,然后转至A/T数据表。

4)确保空调开关置于OFF位置。

5)起动发动机,并暖机至正常工作温度,换档到D位置。

6)完全踩住制动踏板,然后踩下加速踏板6~8s,并记下发动机最大转速。提高发动机转速时,不要移动变速杆。

7)将自动变速器冷却2min,然后在R位置重复测试。失速转速为2200r/min,使用极限为2050~2350r/min。

8)完全踩住制动踏板,然后踩下加速踏板6~8s,并记下发动机最大转速,提高发动机转速时,不要移动变速杆。

9)如果有任何失速转速超过维修极限,则根据以下情况进一步进行检修:

①在D和R位置时,失速转速过高主要为ATF泵输出过低、ATF滤网堵塞、调节器阀卡滞、离合器滑转等。

②在R位置时,失速转速过高主要为五档离合器滑转。

③在D和R位置时,失速转速过低主要为发动机输出过低、发动机节气门关闭、变矩器单向离合器滑转等。

3.压力测试

1)确保变速器油加注到正确油位。

2)用举升机举升车辆或施加驻车制动,挡住两个后轮,并举升车辆前端。确保支撑牢固。

3)使前轮自由旋转。

4)拆下挡泥板。

5)将HDS连接到DLC上,然后转至A/T数据表。

6)将油液压力表连接到管路压力检查孔口(A)上。当连接压力表时不要让灰尘或其他异物进入孔中。

7)起动发动机,并暖机至正常工作温度(散热器风扇运转)。

8)保持发动机转速为2000r/min,在P或N位置(在P或N以外的位置进行测量时,显示较高的压力)测量管路压力检查孔处的管路压力应为900~960kPa,维修极限为850kPa。

9)将油液压力表连接到1档离合器压力检查孔(B)上。

10)将油液压力表连接到2档离合器压力检查孔(C)上。

11)测量1档和2档离合器压力,起动发动机,并换档至S位置,按下换档拨片+(加档开关),确保变速器在1档,并在发动机转速保持为2000r/min时,在1档离合器压力检查孔处测量1档离合器压力;按下换档拨片+加档到二档,并在发动机转速保持为2000r/min时,在2档离合器压力检查孔处测量2档离合器压力都应为890~970kPa,维修极限为840kPa。

12)同样将油液压力表连接到3档离合器压力检查孔(D)、4档离合器压力检查孔(E)和5档离合器压力检查孔(F)上,所测压力应为890~970kPa,维修极限为84kPa。

13)使发动机返回怠速状态,然后踩下制动踏板使车轮停止旋转。

14)换档至R位置,然后松开制动踏板,将发动机转速提高到2000r/min,并测量5档离合器压力检查孔处的5档离合器压力,应为890~970kPa,维修极限为840kPa。

15)如果有任何压力超出维修极限,则根据以下情况进行维修:

①无管路压力或压力过低主要为变矩器、ATF泵、调节阀、变矩器单向阀、ATF滤网堵塞等故障。

②1档离合器无压力或压力过低主要为1档离合器、O形圈损坏等。

③2档离合器无压力或压力过低主要为2档离合器、O形圈损坏等。

④3档离合器无压力或压力过低主要为3档离合器、O形圈损坏等。

⑤4档离合器无压力或压力过低主要为4档离合器、O形圈损坏等。

⑥5档离合器无压力或压力过低主要为5档离合器、O形圈损坏等。

⑦在R位置,5档离合器无压力或压力过低主要为伺服阀、5档离合器、O形圈损坏等。

4.换档电磁阀测试

1)将HDS连接到DLC上。

2)在HDS的分项测试菜单上选择换档电磁阀A、B、C和D测试。

3)用HDS检查并确认换档电磁阀A、B、C和D的工作情况,应听到“咔嗒”声。如果听到“咔嗒”声,电磁阀正常。如果未听到“咔嗒”声,转至步骤4),并测试换档电磁阀。

4)用举升机举升车辆或施加驻车制动,挡住两个后轮,并举升车辆前端。确保支撑牢固。

5)断开换档电磁阀线束插接器。

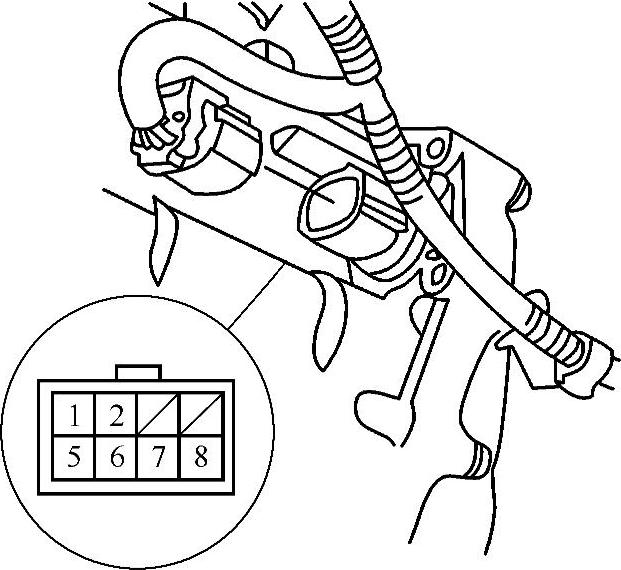

6)如图7-15所示,分别测量1号端子(换档电磁阀C)、2号端子(换档电磁阀B)、5号端子(换档电磁阀A)、8号端子(换档电磁阀D)与车身搭铁之间的电阻,应为12~25Ω,如果阻值符合标准,则用跨接线将蓄电池负极端子连接到车身搭铁,用另外一根跨接线将蓄电池正极端子分别连接到各个换档电磁阀线束插接器端子,如果听到“咔嗒”声,则电磁阀正常,测试完成。如果未听到“咔嗒”声,说明电磁阀损坏或换档电磁阀线束出现断路故障。

7)拆下换档电磁阀盖,将插接器从换档电磁阀A、换档电磁阀B、换档电磁阀C和换档电磁阀D上断开。

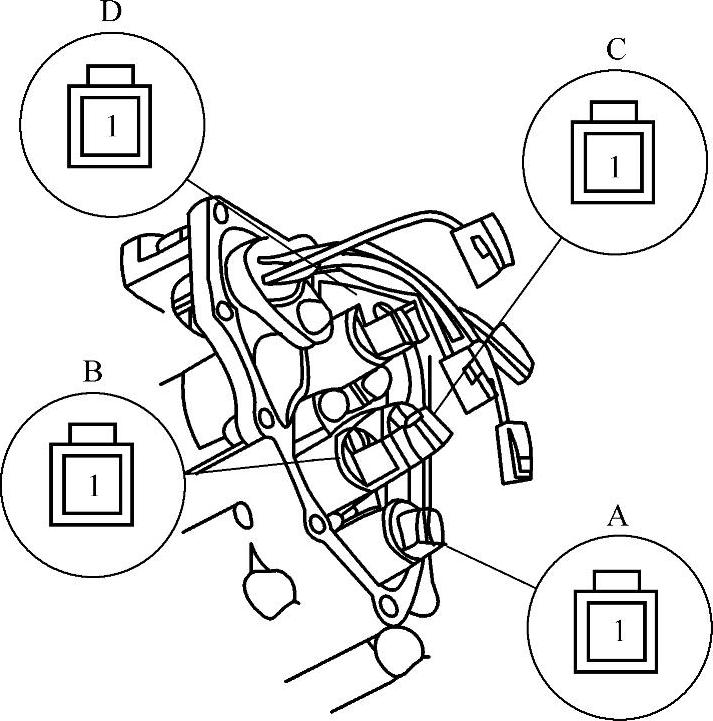

8)如图7-16所示,测量各换档电磁阀插接器端子和车身搭铁之间的电阻,应为12~

图7-15 换档电磁阀插头(一)

图7-16 换档电磁阀插头(二)

25Ω,如果阻值符合标准,则用跨接线将蓄电池负极端子连接到车身搭铁,用另外一根跨接线将蓄电池正极端子分别连接到各个换档电磁阀线束插接器端子,如果听到“咔嗒”声,则电磁阀正常,换档电磁阀线束出现断路故障;如果未听到“咔嗒”声,说明电磁阀损坏,更换换档电磁阀。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。