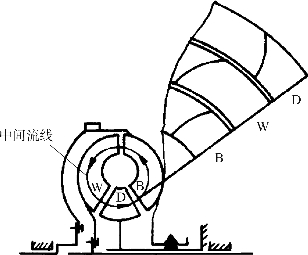

变矩器工作时,壳体内充满液压油,发动机带动外壳旋转,外壳带动泵轮旋转,泵轮叶片间的液压油在离心力的作用下,从内缘流向外缘。当泵轮转速大于涡轮转速时,泵轮叶片外缘的液压大于涡轮外缘的液压,油液在绕着泵轮轴线做圆周运动的同时,在上述压差的作用下由泵轮流向涡轮。泵轮顺时针旋转,油液将带动涡轮同样按顺时针方向旋转。如果涡轮静止或涡轮的转速比泵轮的转速小得多,则由液体传递给涡轮的动能就很小,而大部分能量在油液从涡轮返回泵轮的过程中损失了,油液在从涡轮叶片外缘流向内缘的过程中,圆周速度和动能逐渐减小。当油液回到泵轮后,泵轮对油液做功,使之在泵轮叶片内缘流向外缘的过程中动能和圆周速度渐次增大,再流向涡轮,如图3-8所示。其展开示意如图3-9所示。

图3-8 ATF在液力变矩器中的循环流动

图3-9 液力变矩器工作原理展开示意

B—泵轮;W—涡轮;D—导轮

1.转矩放大特性

将变矩器三个工作轮假想地展开,得到泵轮、涡轮和导轮的环形平面图,如图3-10所示。为便于说明,设发动机转速及负荷不变,即变矩器泵轮的转速nB及转矩MB为常数。

图3-10 液力变矩器工作原理

(a)nW=0时;(b)nW≠0时

当发动机运转而汽车还未起步时,涡轮转速nW为零,见图3-10(a)。变速器油在泵轮叶片的带动下,以一定的绝对速度沿图中箭头1的方向冲向涡轮叶片,对涡轮有一作用力,产生绕涡轮轴的转矩。因此时涡轮静止不动,液流则沿着叶片流出涡轮并冲向导轮,其方向如图中箭头2所示,该液流对导轮产生作用力矩。然后液流再从固定不动的导轮叶片沿箭头3的方向流回到泵轮中。当液流流过叶片时,其对叶片作用有冲击力矩,液流此时也受到叶片的反作用力矩,其大小与作用力矩相等,方向相反。作用力矩与反作用力矩的方向及大小与液流进出工作轮的方向有关。设泵轮、涡轮和导轮对液流的作用力矩分别为MB、MW和MD,方向如图中箭头所示。根据液流受力平衡条件,三者在数值上满足关系式MW=MB+MD,即涡轮转矩等于泵轮转矩与导轮转矩之和。显然,此时涡轮转矩MW大于泵轮转矩MB,即液力变矩器起到了增大转矩的作用。

当液力变矩器输出的转矩经传动系统传到驱动车轮上所产生的牵引力足以克服汽车起步阻力时,汽车即起步并开始加速,与之相连的涡轮转速nW也从零起逐渐增大。设液流沿叶片方向流动的相对速度为ω,沿圆周方向运动的牵连速度为u,设泵轮转速不变,即液流在涡轮出口处的相对速度不变,由图3-10(b)可知,冲向导轮叶片的液流的绝对速度v将随牵连速度u的增大而逐渐向左倾斜,使导轮上所受转矩值逐渐减小,即液力变矩器的转矩放大作用随之减弱。

2.耦合工作特性

当涡轮转速增大到泵轮转速的90%时,由涡轮流出的液流正好沿导轮出口方向冲向导轮,由于液体流经导轮时方向不变,故导轮转矩MD为零,即涡轮转矩与泵轮转矩相等,MW=MB,此时液力变矩器处于耦合工作状态。

若涡轮转速继续增大,液流绝对速度方向继续向左倾斜,冲击导轮叶片的反面,导轮转矩方向与泵轮转矩方向相反;若导轮仍然固定不动,则涡轮转矩MW=MB-MD,即变矩器输出转矩反而比输入转矩小。为此,绝大多数液力变矩器在导轮机构中增设了单向离合器,也称自由轮机构。单向离合器在液力变矩器中起单向导通的作用,当涡轮与泵轮转速差较大时,单向离合器处于锁止状态,导轮不能转动。当涡轮转速升高到一定程度后,单向离合器导通,即导轮空转,变矩器不能改变输出转矩,液力变矩器进入耦合工作区。

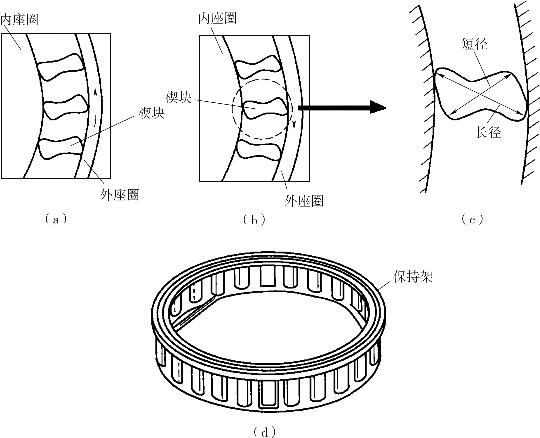

常见的单向离合器有楔块式和滚柱式两种结构形式。

楔块式单向离合器如图3-11所示,它由内座圈、外座圈、楔块、保持架等组成。导轮与外座圈连为一体,内座圈与固定套管刚性连接,不能转动。当导轮带动外座圈逆时针转动时,外座圈带动楔块逆时针转动,楔块的长径与内、外座圈接触,如图3-11(a)所示。由于长径长度大于内、外座圈之间的距离,因此外座圈被卡住而不能转动。当导轮带动外座圈顺时针转动时,外座圈带动楔块顺时针转动,楔块的短径与内、外座圈接触,如图3-11(b)所示,由于短径长度小于内、外座圈之间的距离,因此外座圈可以自由转动。

图3-11 楔块式单向离合器

(a)不可转动;(b)可以转动;(c)楔块结构;(d)楔块式单向离合器(https://www.xing528.com)

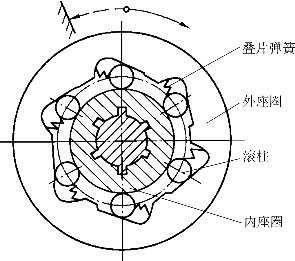

滚柱式单向离合器示意如图3-12所示,它由内座圈、外座圈、滚柱、叠片弹簧等组成。当导轮带动外座圈顺时针转动时,滚柱进入楔形槽的宽处,内、外座圈不能被滚柱楔紧,外座圈和导轮可以顺时针自由转动。当导轮带动外座圈逆时针转动时,滚柱进入楔形槽的窄处,内、外座圈被滚柱楔紧,外座圈和导轮固定不动。

图3-12 滚柱式单向离合器示意

随着涡轮转速的逐渐提高,涡轮输出的转矩会逐渐下降,而且这种变化是连续的。同样,如果涡轮上的负荷增加了,涡轮的转速要下降,而涡轮输出的转矩增加正好适应负荷的增加。

可以把液力变矩器的工作过程概括为两个工况,一个是变矩,另一个是耦合。当泵轮与涡轮转速相差较大,或者说在低速区时,液力变矩器实现变矩(增矩);当涡轮转速达到泵轮转速的85%~90%,或者说在高速区时,液力变矩器实现耦合传动,即输出(涡轮)转矩等于输入(泵轮)转矩。

3.失速特性

液力变矩器失速状态是指涡轮因负荷过大而停止转动,但泵轮仍保持旋转的现象,此时液力变矩器只有动力输入而没有输出,全部输入能量都转化成热能,因此变矩器中的油液温度急剧上升,这会对变矩器造成严重危害。失速点转速是指涡轮停止转动时的液力变矩器最大输入转速,该转速大小取决于发动机转矩、变矩器的尺寸及导轮、涡轮的叶片角度。

4.锁止特性

锁止离合器可以提高传动效率,改善经济性。它可以实现液力传动和机械直接传动两种工况,把两者的优点结合于一体。

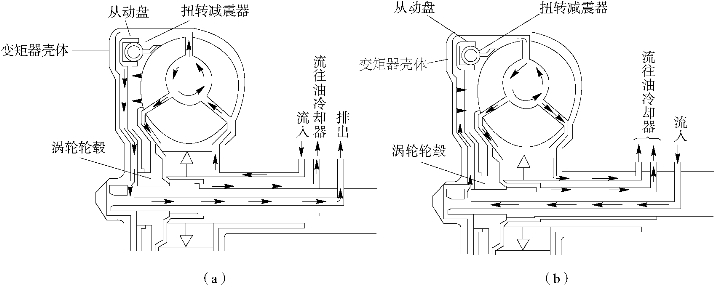

锁止离合器的结构、原理如图3-13所示。锁止离合器的主动盘就是变矩器壳体,从动盘是可在轴向移动的压盘,为了减小离合器结合和分离瞬间的冲击,从动盘内圈上带有弹性减振盘,然后与涡轮输出轴相连。主动盘和从动盘相接触的工作面上有摩擦片。从动盘左右两侧的油液由锁止控制电磁阀控制。

当从动盘左右两侧保持相同的压力时,锁止离合器处于分离状态,如图3-13(b)所示。动力须经液力变矩器传递,可充分发挥液力传动减振吸振、自动适应行驶阻力剧烈变化的优点,适合于汽车起步、换挡或在坏路面上行驶工况使用。当锁止电磁阀控制从动盘左侧的油压降低,而右侧的油液压力仍较高时,在此压差的作用下,从动盘通过摩擦片压紧在主动盘上,锁止离合器接合,如图3-13(a)所示。动力经锁止离合器实现机械传动,变矩器输入(泵轮)轴与输出(涡轮)轴成为刚性连接,传动效率较高,提高了汽车的行驶速度和燃油经济性。

图3-13 锁止离合器的结构、原理

(a)接合状态;(b)分离状态

当锁止离合器接合时,导轮单向离合器即脱开,导轮自由旋转。泵轮和涡轮虽然是同速转动,但与导轮有一定的转速差,因此,在变矩器内仍有少量液流作循环流动,从而有一定的液力损失,即使成为直接机械传动,传动效率也略低于100%。

锁止离合器进入锁止工况必须同时满足以下五个方面的条件:

(1)发动机冷却液温度不得低于53~65℃(因车型而异)。

(2)挡位开关指示变速器处于行驶挡(N位和P位不能锁止)。

(3)制动灯开关必须指示没有进行制动。

(4)车速必须高于37~65 km/h(因车型而异,大部分自动变速器在三挡时进入锁止工况,少数变速器在二挡时进入锁止工况)。

(5)来自节气门开度的传感器信号必须高于最低电压,以指示节气门处于开启状态。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。