所谓四轮驱动系统,又称全轮驱动系统,是指汽车前后轮都有动力的驱动系统。可按行驶路面状态不同而将发动机输出扭矩按不同比例分布在前后所有的轮子上,以提高汽车的行驶能力。一般用4×4或4WD来表示,如果一辆车上标有上述字样,那么就表示该车辆拥有四轮驱动的功能。

四轮驱动的车辆具有优越的行驶性能,其具体优点如下:

(1)高通过性。由于四轮驱动车辆的四个车轮都传递动力,因此车辆所获得的驱动力是两轮驱动的2倍,且前后轮相互支持,这样大大提高了在湿滑冰雪路面和凹凸不平路面的通过性。

(2)高爬坡性。同理,四轮驱动的车辆可以爬上两轮驱动车辆爬不上去的陡坡。

(3)转弯性能极佳。轮胎的附着力与传输至道路的动力大小有密切的关系,随着动力的增大,轮胎的转弯能力趋向减小。动力减小,转弯力升高,提高了湿滑路面与变换车道时的性能。

(4)起动和加速性能极佳。四轮驱动的车辆,发动机功率平均传递至所有四个车轮,四个车轮的附着力都可以被有效利用。所以即使猛然将加速踏板踩到底,车轮也不可能空转,从而提高了车辆的起动和加速性能。

(5)直线行驶稳定性好。由于每个车轮的剩余附着力升高,因此车轮抗外界扰动的能力得到增强,显示出优越的方向稳定性。

缺点:

结构复杂,质量增加,成本升高,振动和噪声略有升高,油耗增加。

四轮驱动系统的主要部件如下。

1.分动器

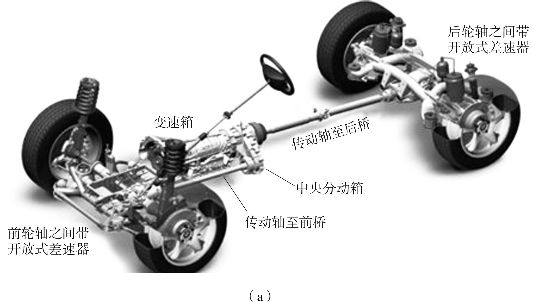

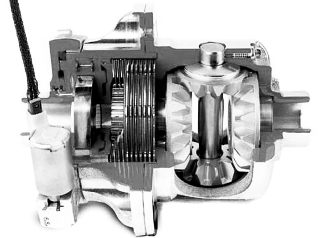

分动器安装位置如图2-48所示。

图2-48 分动器安装位置

图2-48 分动器安装位置(续)

(a)宝马xdrive系统示意;(b)宝马xdrive系统实物

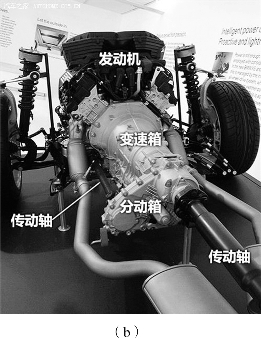

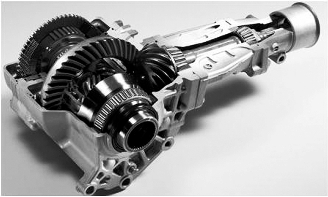

分动器大致可以分为两种结构:齿轮传动式和链条传动式,如图2-49所示。

图2-49 分动器结构形式示意

(a)链条传动式分动器结构示意;(b)齿轮传动式分动器结构示意

齿轮传动式分动器结构与工作原理如下:

以北京吉普切诺基早期所使用的87A-K型分动器为例介绍分时四驱分动器,其结构和工作原理与普通齿轮变速器相似。

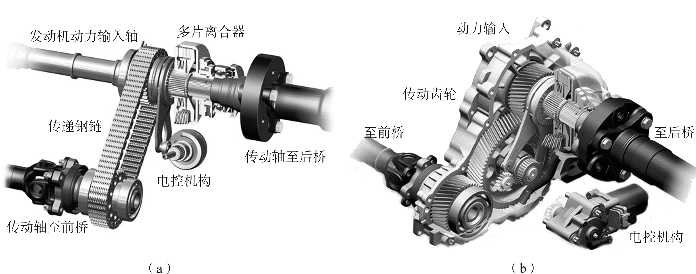

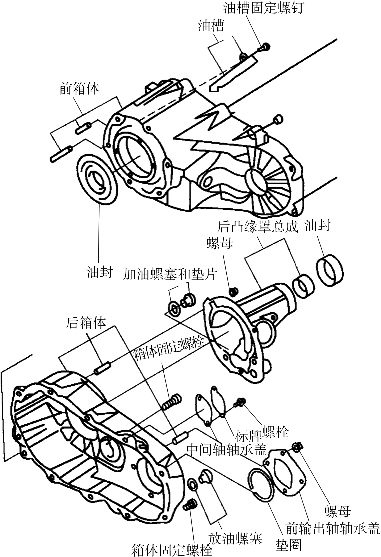

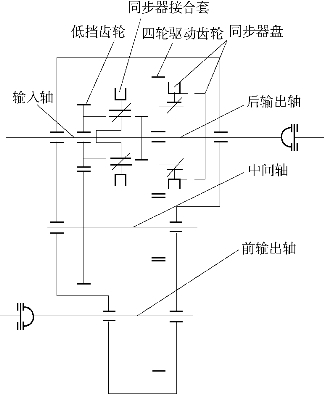

87A-K型分动器的结构如图2-50所示,结构简图如图2-51所示。其壳体是中间剖分式的,在壳体内设有两根串联的输入轴和后输出轴、中间轴和前输出轴。

图2-50 87A-K型分动器的结构

图2-51 87A-K型分动器的结构简图

分动器的高、低挡及空挡是由牙嵌式同步器接合套的位置决定的。接合套内孔制有齿形花键,它与输入轴后端的齿形花键滑套着。当接合套处于前后不同位置时,可以分别和低挡齿轮或后输出轴的齿形花键接合,也可以处于中间位置与输入轴接合。当接合套处于前端位置时,其花键孔同时套着输入轴低挡齿轮和后端的齿形花键,输入轴的转矩就通过后端的齿形花键传给接合套继而通过低挡齿轮、中间轴大齿轮和中间轴小齿轮分别传给前输出轴和四轮驱动齿轮(速比为2.36∶1),此时同步器的接合套被同步器拨叉拨向后方与同步器盘接合,转矩同时传递给后输出轴,其转速与前输出轴相同。

当接合套处于中间位置时,接合套只与输入轴的齿形花键套合,因此,输入轴无转矩输出,成为空挡。

当接合套处于后端位置时,输入轴的转矩通过接合套直接传给输出轴,二者转速相同,为高挡传动。

分动器的四轮或两轮驱动取决于同步器接合套的位置。当同步器接合套处于前端位置时,同步器和同步盘分离,此时后输出轴的动力不传给前轴仅驱动后轴;同步器接合套处于后端位置时,后输出轴不仅驱动后轴还通过四轮驱动齿轮驱动前轴,实现四轮驱动。由于接合套和同步器位置分别由换挡盘和两个拨叉来控制,其位置见表2-1,排除了低速两轮驱动工况,故可以防止转矩传递过大而损坏传动系统机件。

表2-1 接合套和同步器配合的四种工况

惯性同步器仅用于高速挡时后轮驱动的接合,低速挡时同步器断开,后轮由高低挡接合套传递动力。因此允许车辆行驶中实施高速两轮或高速四轮驱动工况的变换。由于高低挡是采用接合套变换,因此必须在车辆完全静止时进行,否则,会产生强烈冲击及噪声,甚至损坏有关机件,造成换挡困难。

分动器两轮或四轮驱动时转矩的传递路线如下:

(1)四轮低速时。

输入轴→接合套→低速挡齿轮→中间齿轮组→前输出轴→四轮驱动齿轮→惯性式同步器→后输出轴(https://www.xing528.com)

(2)四轮高速时。

输入轴→接合套→后输出轴→惯性式同步器→四轮驱动齿轮→中间轴齿轮→前输出轴

(3)两轮驱动(只有高速挡)时。

输入轴→接合套→后输出轴

2.托森扭力感应自锁差速器

托森差速器又称蜗轮-蜗杆式差速器,转矩敏感式差速器(Torque-sensing Differential)根据在汽车中应用部位的不同,可分为中央差速器和轮间差速器两种。

1)托森中央差速器

托森中央差速器(轴间差速器)的结构如图2-52所示,它由差速器壳、蜗轮轴(6个)、前轴蜗杆、后轴蜗杆、直齿圆柱齿轮(12个)、蜗轮(6个)等组成。空心轴和差速器外壳通过花键相连而一同转动。每个蜗轮轴上的中间有一个蜗轮和两个尺寸相同的直齿圆柱齿轮。蜗轮和直齿圆柱齿轮通过蜗轮轴安装在差速器外壳上。其中三个蜗轮与前轴蜗杆啮合,另外三个蜗轮与后轴的蜗杆相啮合。与前、后轴蜗杆相啮合的蜗轮彼此通过直齿圆柱齿轮相啮合,前轴蜗杆和驱动前桥的差速器前齿轮轴为一个整体,后轴蜗杆和驱动后桥的差速器后齿轮轴为一个整体。

图2-52 托森中央差速器的结构

2)托森轮间差速器

托森轮间差速器的结构如图2-53所示,托森轮间差速器与托森中央差速器的区别仅在于前者的输入转矩是经主减速器从动齿轮直接传给差速器壳体的,而不需要托森轴间差速器所具有的空心驱动轴,除此以外,其他结构完全相同。

图2-53 托森轮间差速器的结构

每个蜗轮轴的中间有一个蜗轮,其两侧各有1个尺寸完全相同的直齿圆柱齿轮,而蜗轮轴则安装在差速器壳体上。左半轴蜗杆与左边3个蜗轮相啮合,右边3个蜗轮与右半轴蜗杆相啮合,而与左、右半轴蜗杆相啮合的成对的蜗轮彼此之间则通过其两侧相互啮合的圆柱齿轮发生联系。左半轴蜗杆与左半轴为一体,右半轴蜗杆与右半轴为一体。差速器壳与主减速器从动齿轮盘相连,是差速器的动力输入元件。差速器壳又带动蜗轮轴及蜗轮绕半轴蜗杆转动,实现动力从差速器壳体到蜗杆轴进而到车轮的传递。

3.多片离合器式限滑差速器

多片离合器式限滑差速器依靠湿式多片离合器产生差动转矩。这种系统多用于适时四驱系统的中央差速器。如图2-54所示,其内部有两组摩擦盘,一组为主动盘,一组为从动盘。主动盘与前轴连接,从动盘与后轴连接。两组盘片被浸泡在专用油中,二者的接合和分离依靠电子系统控制。

图2-54 多片离合器式限滑差速器模型

在直线行驶时,前后轴的转速相同,主动盘与从动盘之间没有转速差,此时盘片分离,车辆基本处于前驱或后驱状态,可达到节省燃油的目的。在转弯过程中,前后轴出现转速差,主、从动盘片之间也产生转速差,但由于转速差没有达到电子系统预设的要求,因而两组盘片依然处于分离状态,此时车辆转向不受影响。

当前后轴的转速差超过一定限度时,例如前轮开始打滑,电控系统会控制液压机构将多片离合器压紧,此时主动盘与从动盘开始发生接触,类似离合器的接合,扭矩从主动盘传递到从动盘上从而实现四驱。

多片离合器式限滑差速器的接通条件和扭矩分配比例由电子系统控制,其反应速度快,部分车型还具备手动控制的“LOCK”功能,即主、从动盘片可保持全时接合状态,功能接近专业越野车的四驱锁止状态。但摩擦片最多只能传递50%的扭矩给后轮,并且高强度的使用会使摩擦片因过热而失效。

优点:反应速度很快,可瞬间接合;多数车型都是电控接合,无须手动控制。

缺点:最多只能将50%的动力传递给后轮,高负荷工作时容易过热。

4.牙嵌式差速锁

牙嵌式差速锁又称手动机械式差速锁,如图2-55所示。

图2-55 牙嵌式差速锁

手动机械式差速锁的技术简单,生产成本低,但却仍然是迄今为止最为可靠、最为有效的提高车辆越野性能的驱动系统的装备。它可以实现两个半轴的动力完全机械式结合,很牢固。但是只能在恶劣路况或极限状态下使用差速锁,在正常行驶时使用会对汽车的轮胎等部件造成严重的损害。

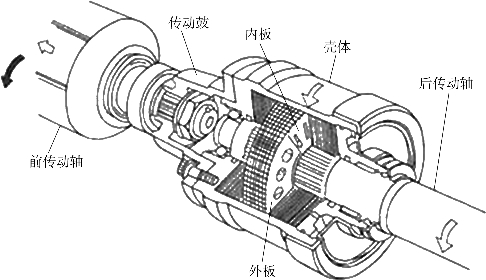

5.黏性联轴节

黏性联轴节式差速器是当今全轮驱动汽车上自动分配动力的灵巧的装置,如图2-56所示。它通常安装在以前轮驱动为基础的全轮驱动汽车上。这种汽车平时按前轮驱动方式行驶。黏性联轴节的最大特点就是不用驾驶员操纵,就可根据需要自动把动力分配给后驱动桥。

图2-56 黏性联轴节式差速器的结构

黏性联轴节的工作原理类似于多片离合器。在输入轴上装有许多内板,这些内板插在输出轴壳体内的许多外板当中,在内、外板之间充入高黏度的硅油。输入轴与前置发动机上的变速分动装置相连,输出轴与后驱动桥相连。

在正常行驶时,前后车轮没有转速差,黏性联轴节不起作用,动力不分配给后轮,汽车仍然相当于一辆前轮驱动汽车。

汽车在冰雪路面上行驶时,前轮出现打滑空转,前后车轮出现较大的转速差。黏性联轴节的内、外板之间的硅油受到搅动开始受热膨胀,产生极大的黏性阻力,阻止内外板间的相对运动,产生了较大的扭矩,这样,就自动地把动力传送给后轮,汽车就转变成全轮驱动汽车。

在汽车转向时,黏性联轴节还可吸收前后车轮由于内轮差而产生的转速差,起到前后差速器的作用。在汽车制动时,它还可以防止后轮先抱死。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。