【任务描述】

在学习曲柄连杆机构的拆装之后,能够识别曲柄连杆机构的零部件总成,能够掌握曲柄连杆机构的拆装流程,并且能够提高选用常用工具、量具的熟练度。

【理论知识】

曲柄连杆机构是往复活塞式发动机的两大机构之一,其主要功用是把可燃混合气燃烧后作用在活塞上的气体膨胀力转变为曲轴的转矩,并向外输出机械能。同时,将活塞的往复直线运动转变为曲轴的旋转运动。

曲柄连杆机构主要由三部分组成,即机体组、活塞连杆组、曲轴飞轮组。

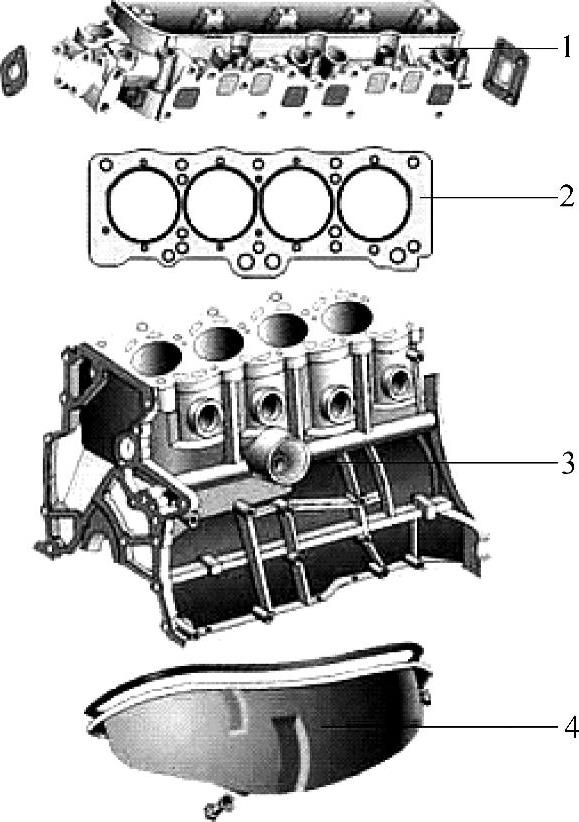

一、机体组

如图3-8所示,机体组是发动机的骨架,主要由气缸体、气缸垫、气缸盖、曲轴箱和油底壳等组成。发动机工作时,机体承受着大小和方向呈周期性变化的气体压力、惯性力和力矩的作用,并将所受的力和力矩通过机体传给机架。发动机各机构和系统及其他附件均装在机体上。

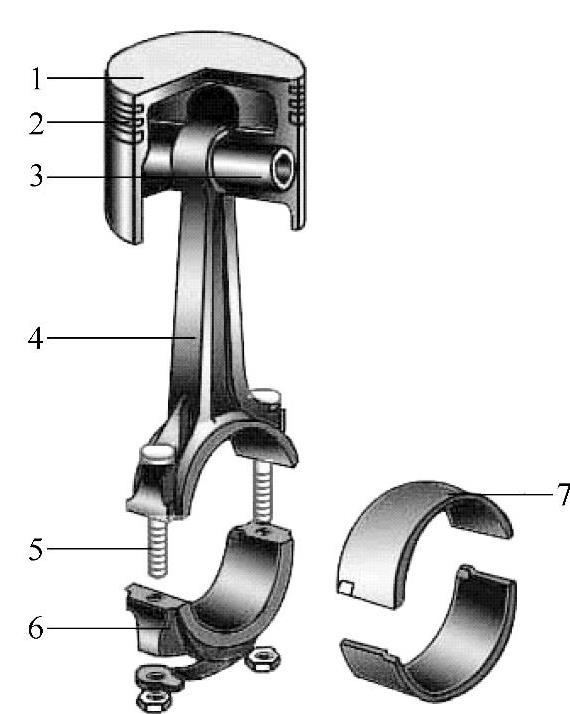

二、活塞连杆组

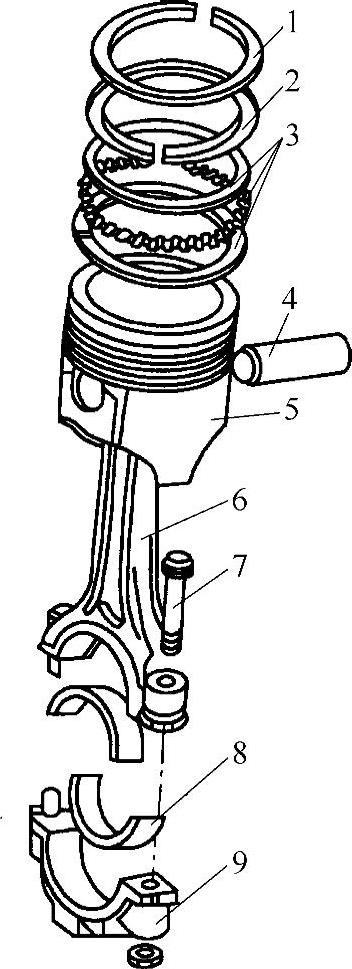

活塞连杆组由活塞、活塞环、活塞销和连杆组成,如图3-9所示。

图3-8 机体组

1—气缸盖 2—气缸垫 3—气缸体 4—油底壳

图3-9 活塞连杆组

1—活塞 2—活塞环 3—活塞销 4—连杆 5—连杆螺栓 6—连杆盖 7—连杆轴承

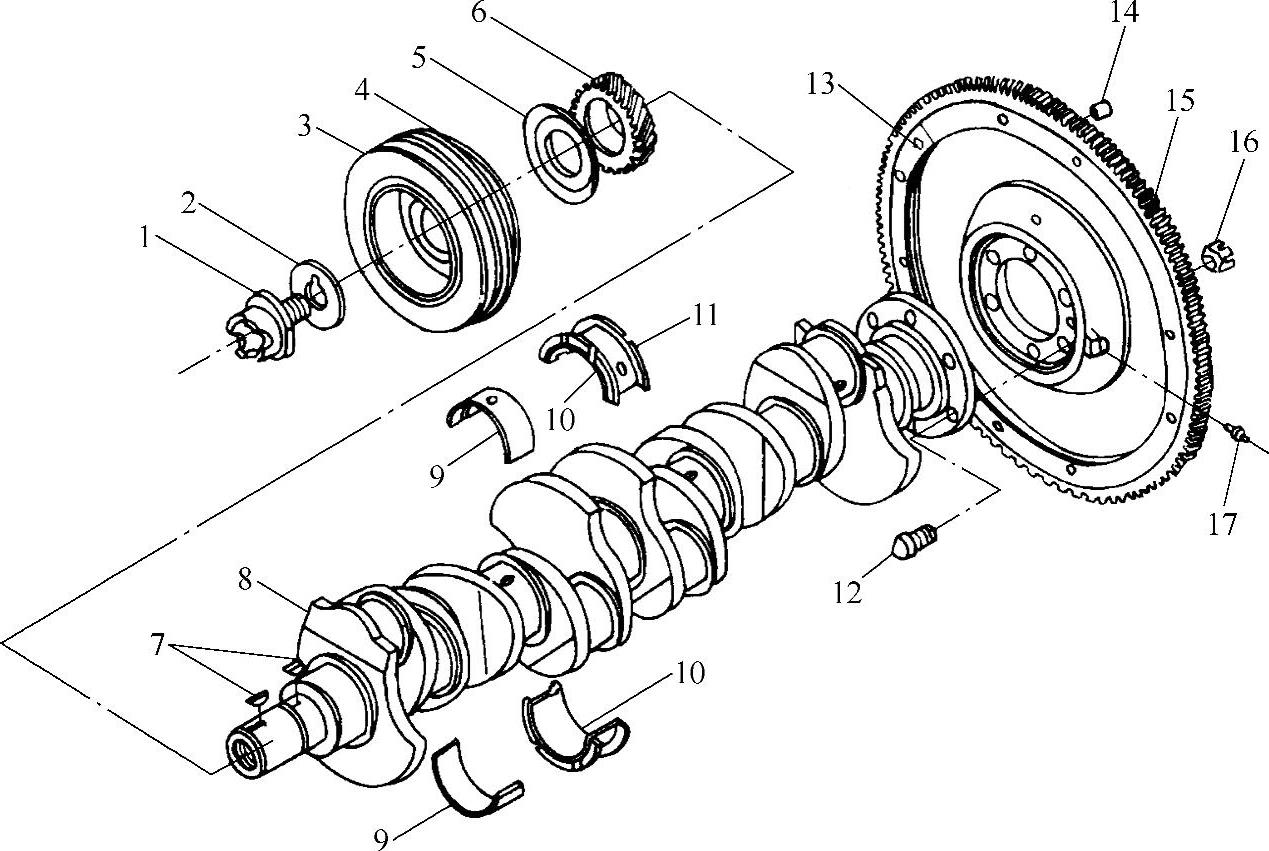

三、曲轴飞轮组

曲轴飞轮组主要由曲轴、扭转减振器和飞轮等组成,如图3-10所示。

图3-10 发动机曲轴飞轮组分解图

1—起动爪 2—起动爪锁紧垫圈 3—扭转减振器 4—带轮 5—挡油片 6—正时齿轮 7—半圆键 8—曲轴 9—主轴承上、下瓦 10—中间主轴承上、下瓦 11—止推片 12—螺栓 13—第1、6缸活塞压缩上止点记号 14—离合器盖定位销 15—飞轮与齿圈 16—螺母 17—润滑油嘴

【技能训练】

一、机体组的拆装

1.注意事项

1)装配前各零件表面要保持清洁。

2)在拆装气缸盖螺栓时,应严格按照规定工艺及技术参数进行。

3)注意气缸垫的安装方向。

2.气缸盖的拆装

(1)气缸盖的拆卸

1)拆卸气缸盖附件。拆下进、排气歧管总成,拆下火花塞及其垫圈。

2)拆下润滑油加注口盖。

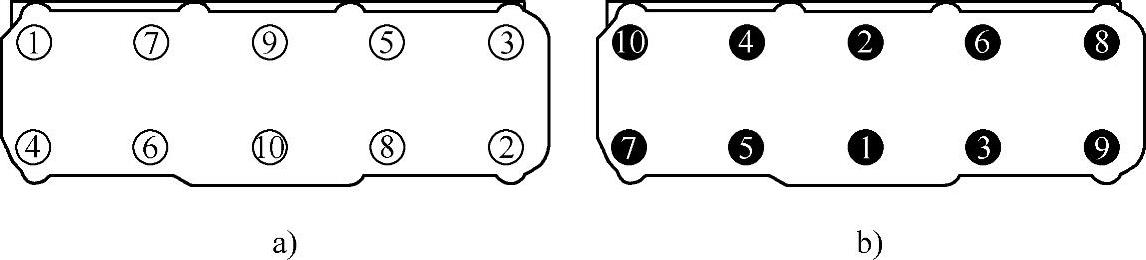

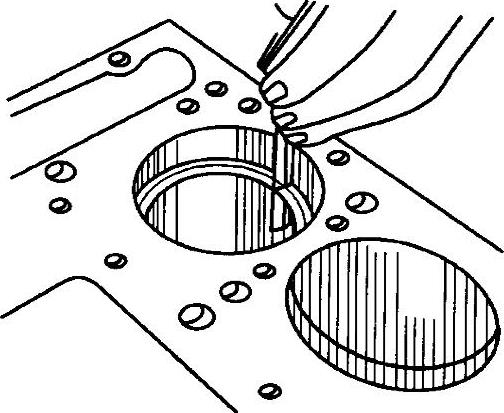

3)拆下气门罩盖,按图3-11所示顺序分2~4次逐渐松开气缸盖紧固螺栓。

图3-11 气缸盖螺栓的拆卸和拧紧顺序

a)气缸盖螺栓拆卸顺序 b)气缸盖螺栓拧紧顺序

4)取下气门罩盖压条、密封衬条、衬垫。

5)拆下机油反射罩,取下半圆塞。

6)拆下凸轮轴前端正时带轮的紧固螺栓,用顶拔器取下凸轮轴正时带轮。

7)由四周向中间交叉旋松凸轮轴支承盖的紧固螺栓,取下支承盖。

8)拆卸下凸轮轴,取下液压挺杆总成。

9)用气门拆装工具拆卸气门及气门油封。

10)取下气门锁夹座圈及气门内、外弹簧。

11)用气门拆装工具拆卸气门及气门油封。

(2)气缸盖的安装

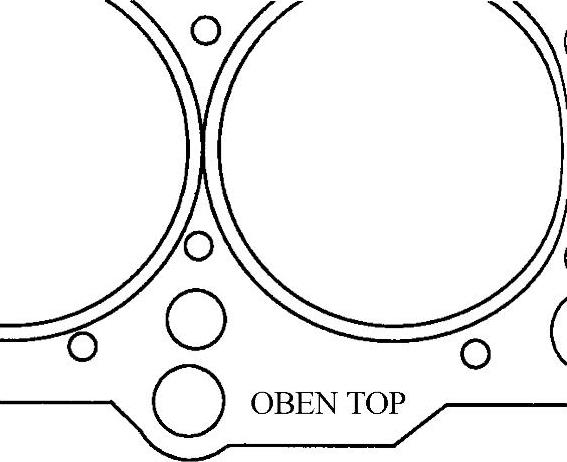

1)安装时,应更换所有的密封条和密封衬垫,并注意密封衬垫的安装位置。特别是气缸盖衬垫,标有“OBENTOP”字样的一面必须朝向气缸盖,如图3-12所示。

2)安装气缸盖时,应将专用工具3070定位导向螺栓旋入气缸体第8孔和第10孔内(如图3-11b所示的第8螺栓孔和第10螺栓孔)。放上气缸盖和其余8个螺栓,并稍微拧紧。用扳手旋出事先拧入的专用工具3070定位导向螺栓,并拧入气缸螺栓。按图3-11b所示的顺序,将气

图3-12 气缸盖衬垫的标记

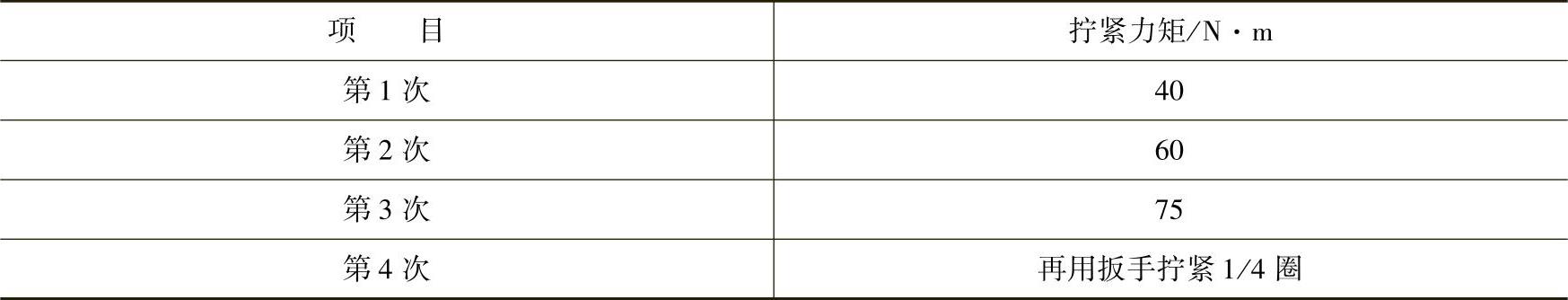

缸盖螺栓分4次旋紧,发动机冷态时,气缸盖紧固螺栓的拧紧力矩见表3-2。

表3-2 AFE型发动机冷态时气缸盖紧固螺栓的拧紧力矩

3)在安放气缸盖时,曲轴不可置于上止点位置,否则,气门和活塞顶部会损坏。

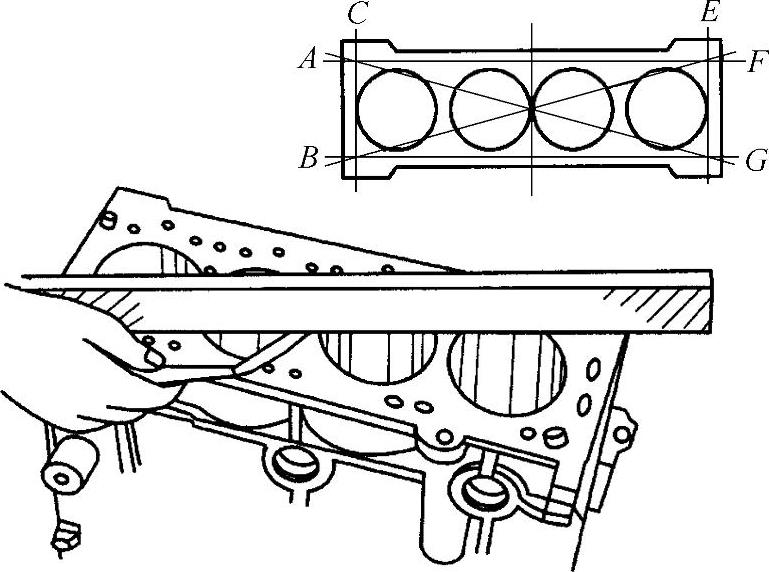

(3)气缸盖表面平面度的检查 按图3-13所示,用直尺和塞尺检查气缸盖表面的平面度。气缸盖平面度的极限值为0.1mm。超过极限值时,可进行修磨。但修磨后气缸盖的高度应不小于132.6mm,否则应更换新件。也可用同样的方法,测量气缸体上平面及气缸盖与进、排气歧管的接合面的平面度,其平面度均应不大于0.05mm。检查气缸盖上的所有螺栓、螺纹及螺母有无滑扣现象,若有,视情况轻重进行修理或更换。

2.气缸体的拆装

(1)气缸体的分解

1)将气缸体反转倒置在工作台上。

2)拆下中间轴密封凸缘,拆下气缸体前端中间轴密封凸缘中的油封。

3)在汽油泵及分电器已拆卸的情况下,拆下中间轴。

4)拆下正时带轮端曲轴油封。不解体更换该油封时,应使用油封取出器2085。

5)拆下前油封凸缘及衬垫。

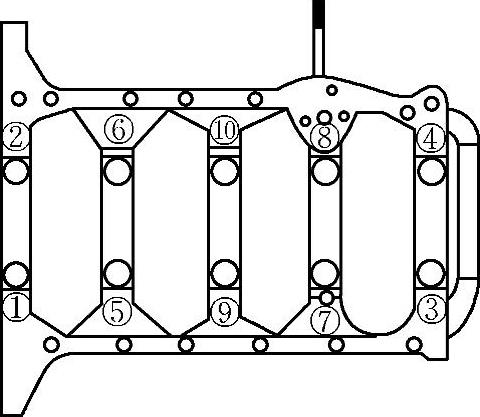

6)依据10~1的顺序分几次从中间到两边逐渐拧松主轴承盖上的紧固螺栓,如图3-14所示。

图3-13 检查气缸盖(体)表面平面度

图3-14 曲轴主轴承盖的拆卸顺序

7)拆下曲轴各主轴承。

(2)气缸体的装配 气缸体的装配可按与拆卸相反的顺序进行,但注意以下事项:

1)装配气缸体时,应更换中间轴密封凸缘油封、曲轴前油封凸缘衬垫。

2)安装曲轴前油封时,应在油封外圈和唇边上涂一层薄润滑油,在曲轴颈上套上专用工具3083,通过装在导套上的压套将油封压到位。

3)中间轴密封凸缘紧固螺栓拧紧力矩为25N·m。

4)装配中间轴时,中间轴最大轴向间隙应为0.25mm。

5)主轴承盖紧固螺栓拧紧力矩为65N·m,拧紧顺序与图3-14所标序号的顺序相反。

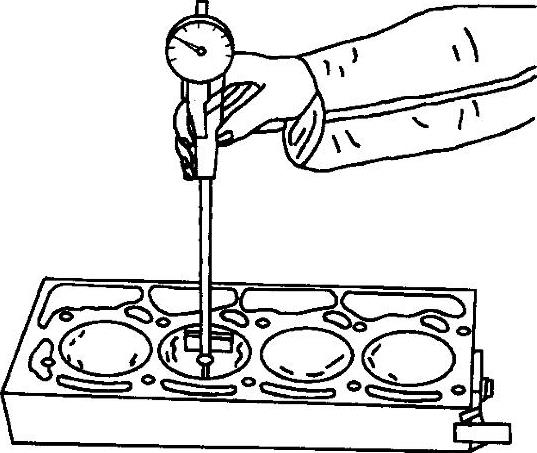

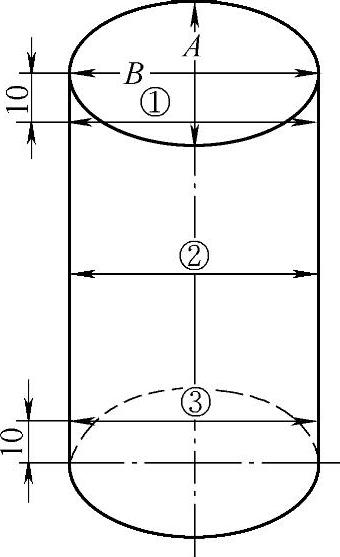

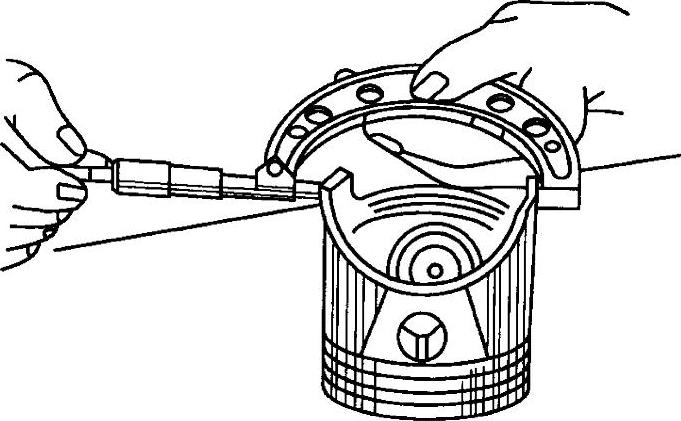

(3)检查气缸直径 使用50~100mm的量缸表检查气缸直径,如图3-15所示,检查结果与标准尺寸(如表所示)的偏差最大为0.08mm。检查时应在上、中、下3个位置上进行横向(A向)和纵向(B向)垂直测量,如图3-16所示。

图3-15 用量缸表检查缸径

图3-16 气缸的测量部位

二、活塞连杆组的拆装(https://www.xing528.com)

1.注意事项

1)拆装活塞连杆组时一定要注意装配记号,若无记号,则必须作标记。

2)安装活塞销时要用专用工具或加热到一定的温度进行。

3)拆下的零部件必须按顺序放好,并注意不要损坏零件。

2.活塞连杆组的拆装

AFE型发动机活塞连杆组的分解图如图3-17所示。活塞、活塞销及连杆的结构分别如图3-18、图3-19和图3-20所示。

图3-17 AFE型发动机活塞连杆组的分解图

1—第一道气环 2—第二道气环 3—组合油环 4—活塞销 5—活塞 6—连杆 7—连杆螺栓 8—连杆轴承 9—连杆轴承盖

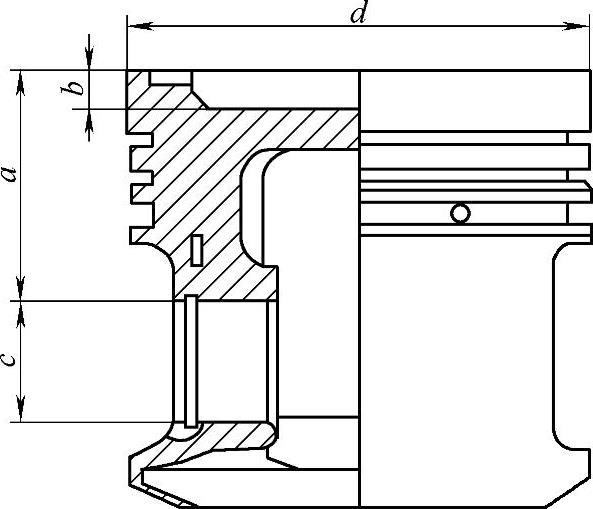

图3-18 活塞的结构

a=22.2mm b=5.1mm c=20mm d=81mm

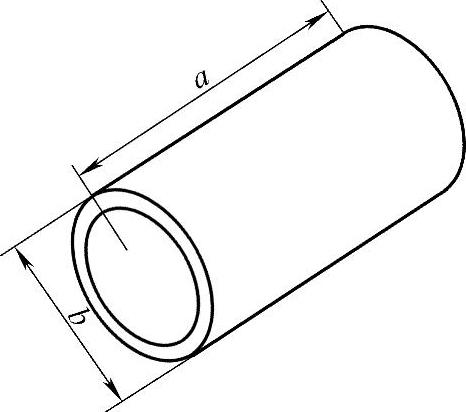

图3-19 活塞销的结构

a=54mm b=20mm

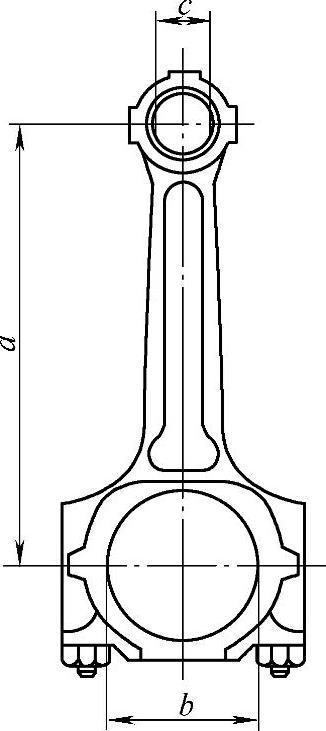

图3-20 连杆的结构

a=144mm b=50.6mm c=20mm

活塞连杆组的拆装可按图3-17所示的分解图进行,但应注意以下几点:

1)对活塞作标记时,应从发动机前端向后打上气缸号,并打上指向发动机前端的箭头。

2)拆卸连杆和连杆轴承盖时,应打上所属气缸号。安装连杆时,浇铸的标记须朝向V带轮方向(发动机前方)。

3)连杆螺母为M8X1,拧紧连杆螺母时,应在接触面涂润滑油,用30N·m的力矩拧紧,再转动180°。

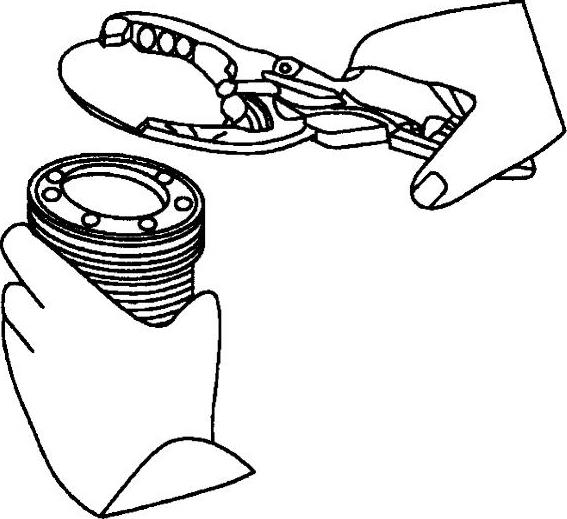

4)拆装活塞环时应使用专用工具,如图3-21所示。安装活塞环时,应使活塞环开口错开120°,有“TOP”记号的一面朝向活塞顶部。

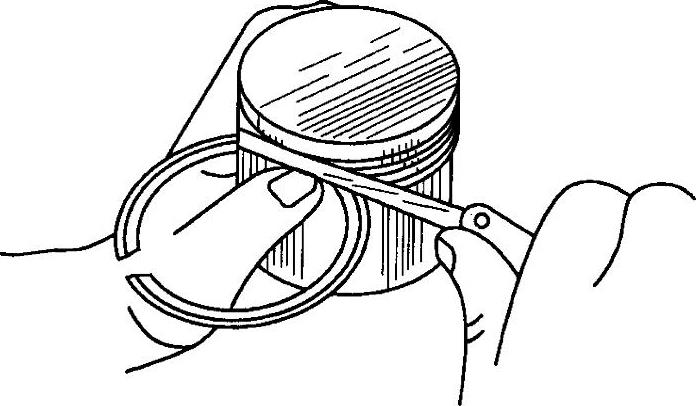

5)装活塞销时,应将活塞加热至60℃,用大拇指仅需较小的力就应能将涂有润滑油的活塞销压入活塞销座孔中,如图3-22所示。在垂直状态时,活塞销不能在自重作用下从销座孔中自行滑出,用手晃动活塞销时应无间隙感,这表明活塞销与销座孔配合适宜。拆装活塞销卡簧时需用专用工具。

图3-21 拆装活塞环

图3-22 装配活塞环

3.活塞环

1)检查活塞环侧隙。活塞环侧隙是指活塞环与环槽之间的间隙,用塞尺检查活塞环侧隙,如图3-23所示。新活塞环侧隙应为0.02~0.05mm,磨损极限值为0.15mm。

2)检查活塞环开口间隙。活塞环端隙是指将活塞压入气缸后,活塞开口的间隙。测量时,将活塞环垂直压进气缸约15mm处,用塞尺检查活塞环端隙,如图3-24所示。如果是新环,第一道气环开口间隙应为0.30~0.45mm,第二道气环开口间隙应为0.25~0.40mm,油环开口间隙应为0.25~0.50mm,活塞环开口间隙磨损的极限值为1.00mm。

图3-23 检查活塞环侧隙

图3-24 检查活塞环开口间隙

4.活塞

检查活塞的直径:在活塞下部离裙部底边约15mm并与活塞销呈垂直方向处测量,如图3-25所示。活塞直径与标准尺寸的最大偏差量为0.04mm。

5.连杆

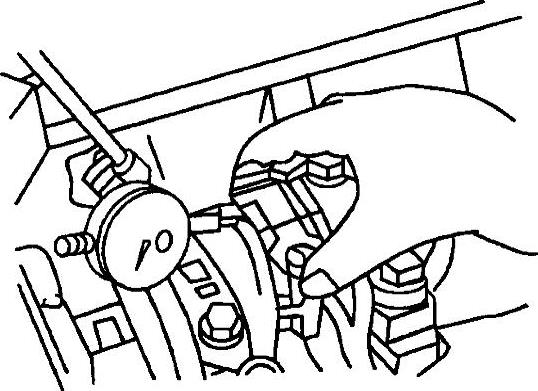

(1)检查连杆的轴向间隙 检查连杆的轴向间隙,如图3-26所示。连杆的轴向间隙磨损极限值为0.37mm。

图3-25 检查活塞的直径

图3-26 检查连杆的轴向间隙

(2)检查连杆的径向间隙 检查连杆的径向间隙时,可用塑料间隙测量片对装好的发动机进行检查。具体测量方法如下:

1)拆下连杆轴承盖,清洁连杆轴承和轴颈。

2)将塑料间隙测量片沿着轴向置于轴颈和轴承上。

3)装上连杆轴承盖,用30N·m的力矩紧固螺栓,不要转动曲轴。

4)拆下连杆轴承盖,测量压扁后塑料间隙测量片的厚度,与规定值进行比较。连杆的径向间隙应为0.024~0.048mm,磨损极限值为0.12mm。

5)在装配完毕的发动机上进行径向间隙检查时,螺栓允许重复使用一次,但须在螺栓头上作标记,有此记号的螺栓下次必须更换。

6)安装轴承盖时,要在轴承盖螺母接触面上涂润滑油,并用30N·m的力矩紧固,再转动180°。

三、曲轴飞轮组的拆装

1.注意事项

1)第1、4、5道曲轴轴瓦中,只有装在气缸体上的那片轴瓦有油槽,装在轴承盖上的没有油槽。但第3道轴瓦两片上均有油槽。

2)曲轴飞轮组标记。四冲程直列四缸汽油机,在飞轮上刻有“1、4缸上止点”的标记,当该标记与飞轮壳前端的刻线对齐时,第1、4缸活塞处于上止点。

3)曲轴轴承上均有定位凸块,该凸块与轴承座上的凹槽相嵌合。同一道轴承的轴承盖和底座不能分开放置,以免错乱。

2.曲轴飞轮组的拆卸

1)将气缸体翻转倒置在工作台上。

2)拆卸中间轴密封凸缘,其紧固螺钉的拧紧力矩是25N·m。

3)拆卸缸体前端中间轴密封凸缘的油封,装配时必须更换。

4)拆卸中间轴。

5)拆卸传动带盘端曲轴油封。

6)拆卸前油封凸缘及衬垫。

7)旋出飞轮固定螺栓,从曲轴后端凸缘拆下飞轮。

8)拆下曲轴主轴承盖紧固螺栓,不能一次全部拧松,必须分次从两端向中间逐步拧松。该螺栓的拧紧力矩为65N·m。

9)抬下曲轴,再将轴承盖及垫片按原位置装回,并将固定螺栓拧入少许。

注意:推力轴承定位及开口的安装方向应正确,且轴瓦不能互换。

3.曲轴飞轮组的装配

1)将经过清洗、擦拭干净的曲轴、飞轮以及选配或修理好的轴承、轴承盖和垫片等零件依次摆放整齐,准备装配。

2)将曲轴安装在气缸体上。在第3道主轴颈两侧安装止动垫片,垫片上带油槽的减摩合金表面必须朝向曲轴。

注意:轴承盖按序号安装,不得装错和装反,并由中间向外对称紧固螺栓,拧紧力矩为65N·m。

3)安装曲轴前、后油封和油封座。

4)安装飞轮和滚针轴承。新换飞轮时,还应在飞轮“0”标记(1、4上止点记号)附近做点火正时记号。曲轴后端孔内变速器输入轴的滚针轴承标记朝外,外端面距曲轴后端面1.5mm。

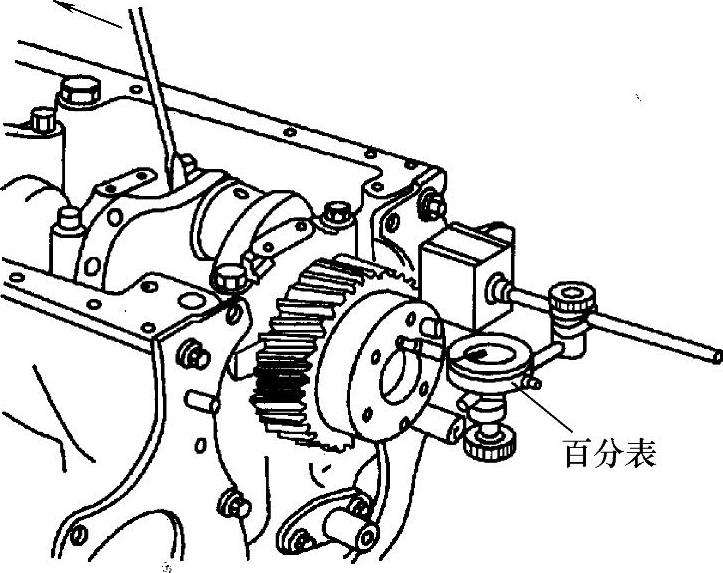

5)测量曲轴的轴向间隙如图3-27所示,测量时,在曲轴端装上百分表,然后用撬棍将曲轴撬向一端,通过百分表指针的摆动量测量曲柄与止动垫片之间的间隙。装配新件的间隙值为0.07~0.17mm,磨损极限值为0.25mm。如果曲轴的轴向间隙过大,则应更换止动垫片。

图3-27 曲轴轴向间隙的测量

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。